三种防锈剂在PAO8基础油中的高温腐蚀抑制及防腐蚀性能*

2021-04-20杜彭玉刘敬瑄刘雪琪许铭华

杜彭玉 梁 钊 刘敬瑄 刘雪琪 许铭华

(湖南大学机械与运载工程学院,汽车车身先进设计制造国家重点实验室 湖南长沙 410082)

防锈润滑油是防锈油品中用量最大、用途最广的一个品种,其组成部分主要为基础油和防锈剂,其中基础油占75%以上,防锈剂约占10%[1-2]。基础油分为矿物油和合成油,传统的矿物油已不能满足高温要求[3-5]。聚α-烯烃基础油是一种合成油[6],简称PAO。PAO较优的性能使其具有广泛的用途,特别适用于高温性能等要求苛刻的油品[7-12]。虽然防锈剂占的比重不多,但却发挥着重要的作用。常用的防锈剂按结构分为磺酸盐、羧酸及羧酸衍生物、酯类、有机磷酸及盐类、有机胺及杂环化合物五大类[13-15]。

腐蚀是指润滑油本身对金属造成的不良作用,防腐蚀是指润滑油抑制其他物质穿过润滑油保护层对金属产生腐蚀的能力[16]。防锈润滑油既有润滑作用,也有一定的腐蚀抑制及防腐蚀性能。随着现代工业的发展,需要越来越多能在高温、高湿、高盐分等环境下使用的润滑油[17-24],因此研究润滑油在高温环境下的腐蚀抑制性能及防腐蚀性能具有非常重要的意义[25-26]。高温下润滑油本身容易产生腐蚀,因此采用铜片腐蚀测试结果表征润滑油的腐蚀抑制性能;盐水对金属的腐蚀性较强,并且氯离子的穿透能力很强,容易引起金属的腐蚀,因此采用盐雾实验结果表征润滑油的防腐蚀性能。目前对于润滑油防锈方面的文献较多,但对润滑油长期高温下自身产生的腐蚀及防腐蚀的研究文献较少。本文作者从腐蚀抑制及防腐蚀两个角度出发,综合评定了石油磺酸钡、羊毛脂镁皂、苯并三氮唑3种防锈剂在PAO8基础油中的高温腐蚀抑制性能及防腐蚀性能,并且在国标允许的情况下提高铜片腐蚀的温度实验条件,使其更加符合一些实际工况下的温度。文中选择的基础油是PAO8,防锈剂为石油磺酸钡、羊毛脂镁皂、苯并三氮唑,分别属于磺酸盐、酯类和杂环化合物防锈剂;将3种防锈剂按一定用量分散于PAO8基础油中,配制成不同的防锈润滑油,通过铜片腐蚀实验和盐雾实验进行了评定。

1 实验部分

1.1 主要材料及仪器

防锈剂:石油磺酸钡、羊毛脂镁皂、苯并三氮唑;45钢试片:规格50 mm×50 mm×2 mm,盐雾实验用;电解铜试片:规格50 mm×10 mm×2 mm,铜片腐蚀实验用;PAO8基础油,郑州铁维保科技有限公司生产。

Q-Lab Q-FOG CCT-1100盐雾环境箱,上海韵鼎国际贸易有限公司生产;KD-R1093润滑油铜片腐蚀测定器,长沙卡顿海克尔仪器有限公司生产;MS-H280-Pro磁力搅拌机,天津泰斯特仪器有限公司生产;JP-030S超声波清洗机,深圳市洁盟清洗设备有限公司生产;FA1004N电子天平,上海菁海仪器有限公司生产。

1.2 防锈油的制备

制备单一防锈润滑油时,将石油磺酸钡以5%、10%、15%(质量分数,下同),羊毛脂镁皂以3%、5%、7%,苯并三氮唑以0.05%、0.15%、0.25%的用量加入PAO8基础油中,制备复合防锈润滑油时,将防锈剂石油磺酸钡、羊毛脂镁皂、苯并三氮唑分别以一定比例加入PAO8基础油中,然后用磁力搅拌机在80 ℃下搅拌30 min,再放入超声波清洗机中在50 ℃下超声1 h[27-28]。

1.3 实验方法

铜片腐蚀实验:通过铜片腐蚀实验研究防锈剂在润滑油中的腐蚀抑制性能。将电解铜试片缓慢放入装有防锈润滑油的试管中,在150 ℃下维持一定时间,按照GB/T 5096规定的方法查看铜片颜色并称量铜片腐蚀前后的质量。

盐雾实验:根据SH/T 0081测试,在45钢表面涂覆润滑油,按规定处理并放置于盐雾箱的试片支架上进行实验,观察记录出现锈蚀的初始时间和全面锈蚀的时间。

2 结果与讨论

2.1 3种防锈剂在PAO8基础油中的腐蚀抑制性能

2.1.1 PAO8基础油的铜片腐蚀实验

图1示出了PAO8基础油6~36 h的铜片腐蚀实验结果,6组铜片或油液从左至右的实验时间分别是6、12、18、24、30、36 h。

图1 PAO8基础油中6~36 h铜片腐蚀情况及油液颜色变化

从图1(a)可以看出,PAO8基础油的铜片腐蚀实验效果很差,试片在6 h内就发生了严重腐蚀,腐蚀等级为3a,随着时间的增加,从铜片腐蚀结果上来看腐蚀程度相差不大;由图1(b)可以看出,实验后PA08基础油的油液颜色随实验时间的增加而逐渐加深,说明腐蚀有一定程度的加重。上述试验表明PAO8基础油本身的腐蚀抑制性能很差。

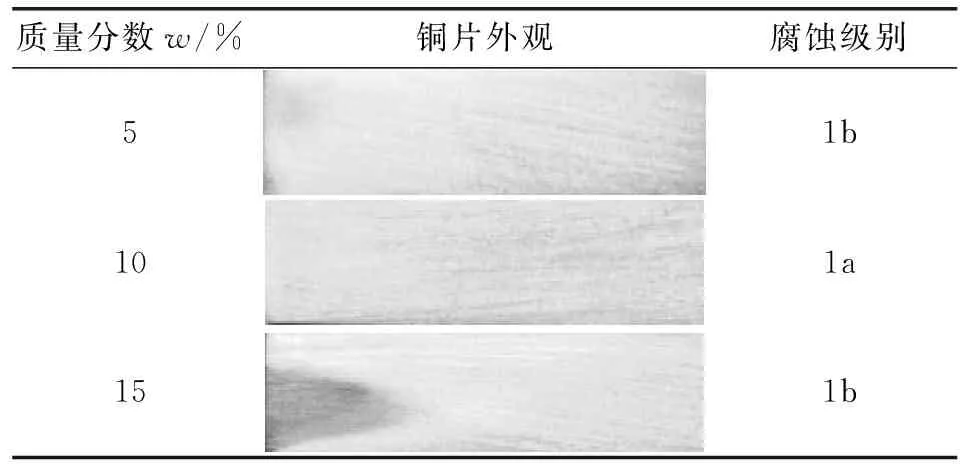

2.1.2 苯并三氮唑在PAO8基础油中的铜片腐蚀实验

表1和表2分别是在PAO8基础油中添加防锈剂苯并三氮唑的铜片质量变化和铜片腐蚀实验测定结果。实验时间为24 h,实验前测量铜片质量m1,实验后用正庚烷洗涤铜片后测量铜片质量m2。

从表1可以看出,随着苯并三氮唑含量的增加,铜片质量由减小变为增加,这说明0.05%的添加量不足以完全形成吸附膜,0.15%和0.25%的添加量使苯并三氮唑在铜片表面形成了牢固的吸附膜,可能是由于苯并三氮唑可以与铜反应,生成了化学吸附膜,这种吸附膜不易被正庚烷洗去。

表1 苯并三氮唑铜片腐蚀实验质量变化

从表2可以看出,24 h后铜片腐蚀结果均为1b,只产生了轻微的腐蚀,而PAO8基础油中的铜片在6 h内就发生了严重腐蚀,这说明苯并三氮唑能提高PAO8基础油的腐蚀抑制性。随着苯并三氮唑质量分数的增加,实验后的铜片颜色由深变浅再变深,腐蚀程度由重变轻再变重,因此苯并三氮唑质量分数为0.15%时较为合适。

表2 苯并三氮唑铜片腐蚀实验测定结果

2.1.3 石油磺酸钡在PAO8基础油中的铜片腐蚀实验

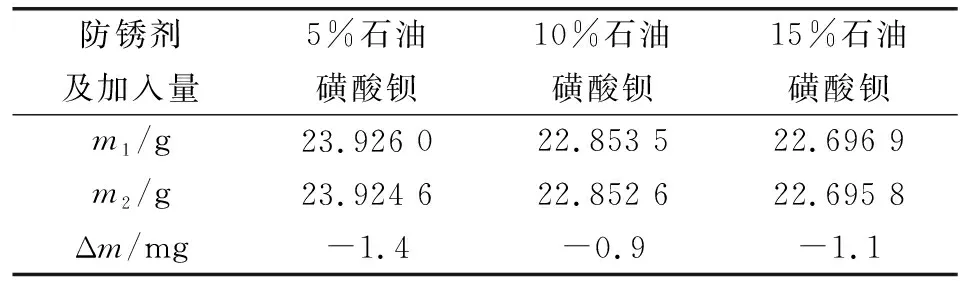

表3和表4分别是在PAO8基础油中添加防锈剂石油磺酸钡的铜片质量变化和铜片腐蚀实验测定结果,实验时间为48 h,实验进行至24 h时均未产生明显的腐蚀。

从表3可以看出,铜片质量均减小,原因可能是由于石油磺酸钡抗高温性能差,在高温环境下石油磺酸钡在金属表面的吸附量并不多,同时石油磺酸钡在铜片表面形成的吸附膜可能不够牢固,易于被正庚烷洗去。

表3 石油磺酸钡铜片腐蚀实验质量变化

从表4可以看出,48 h时铜片腐蚀结果分别为1b、1a、1b,且在24 h时均未产生明显的腐蚀,而苯并三氮唑防锈剂配置的防锈润滑油在24 h时就产生了1b级别的腐蚀,这说明石油磺酸钡能较大程度地提高PAO8基础油的腐蚀抑制性。随着石油磺酸钡质量分数的增加,铜片腐蚀级别由1b到1a再到1b,腐蚀程度由重变轻再变重,因此石油磺酸钡质量分数为10%时较为合适。

表4 石油磺酸钡铜片腐蚀试验测定结果

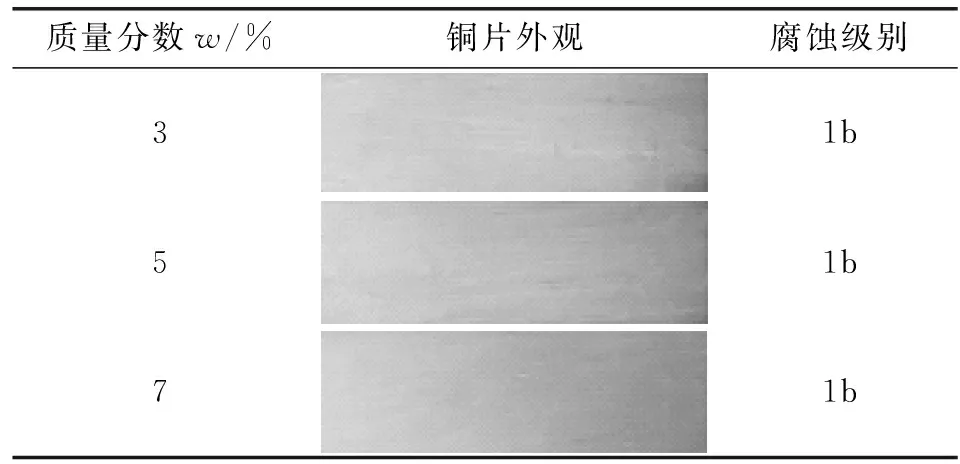

2.1.4 羊毛脂镁皂在PAO8基础油中的铜片腐蚀实验

表5和表6分别是在PAO8基础油中添加防锈剂羊毛脂镁皂的铜片质量变化和铜片腐蚀实验测定结果,实验时间为180 h。

从表5可以看出,铜片质量均增加,且随着羊毛脂镁皂质量分数的增加,铜片质量变化也增加,这说明羊毛脂镁皂在铜片表面上可能形成了较为牢固的吸附膜,羊毛脂镁皂含量越多,吸附量越多。原因可能是由于羊毛脂镁皂高温性能优异,且易于粘附于金属表面,形成的吸附膜不易被正庚烷洗去。

表5 羊毛脂镁皂铜片腐蚀实验质量变化

从表6可以看出,180 h时3组实验的铜片腐蚀级别均介于1a和1b之间,腐蚀结果均判定为1b;相对于苯并三氮唑和石油磺酸钡的铜片腐蚀试验结果,羊毛脂镁皂能较为显著地提高PAO8基础油的腐蚀抑制性。

表6 羊毛脂镁皂铜片腐蚀实验测定结果

2.1.5 复合防锈剂在PAO8基础油中的铜片腐蚀实验

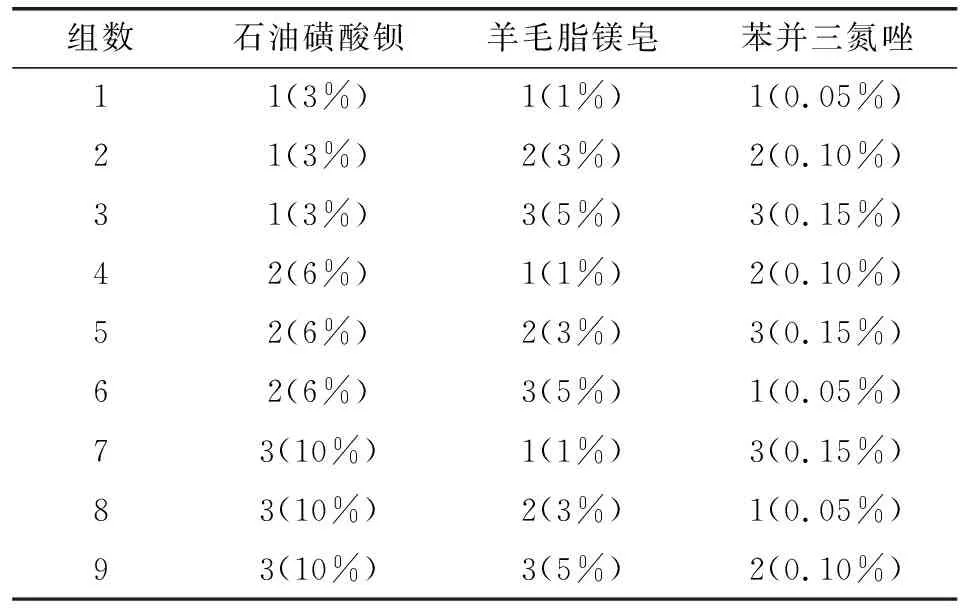

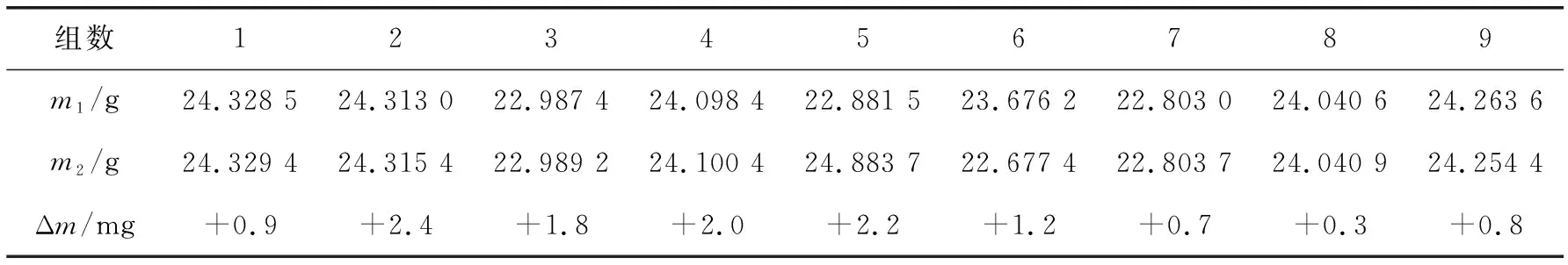

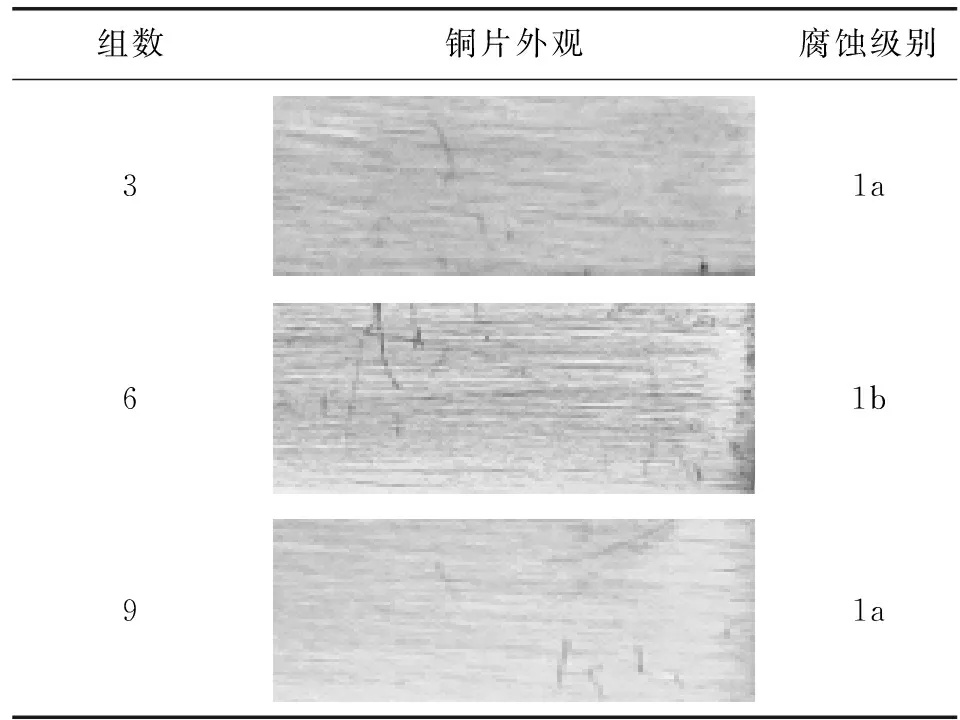

表7给出了3种防锈剂正交试验方案,表8和表9分别给出了在PAO8基础油中添加表7中9组复合防锈剂的铜片腐蚀实验测定结果和铜片质量变化。实验时间为180 h,表8中的铜片左半边被磨光,露出铜片的原色,方便对比;表10是第3、6、9组复合防锈剂720 h铜片腐蚀实验测定结果。

表7 防锈剂正交试验方案

从表8可以看出,180 h时,第3、6、9组铜片腐蚀结果均为1a,其余均为1b。这说明加入复合防锈剂后,腐蚀抑制时间大大延长,腐蚀程度明显改善。从表9可以看出,180 h时铜片质量均增加,这说明复合防锈剂在铜片表面均形成了牢固的吸附膜。从表10可以看出,720 h时,第3、9组铜片腐蚀结果仍然为1a,但第9组的颜色最浅为淡橙色;第6组出现了端位腐蚀,腐蚀级别为1b。这说明复合防锈剂能显著提高PAO8基础油的腐蚀抑制性,各组腐蚀抑制性能由好到差排序依次为9、3、6、2、5、1、7、4、8。

表8 复合防锈剂180 h铜片腐蚀实验测定结果

表9 复合防锈剂180 h铜片腐蚀实验质量变化

表10 复合防锈剂720 h铜片腐蚀实验测定结果

2.1.6 表面形貌分析

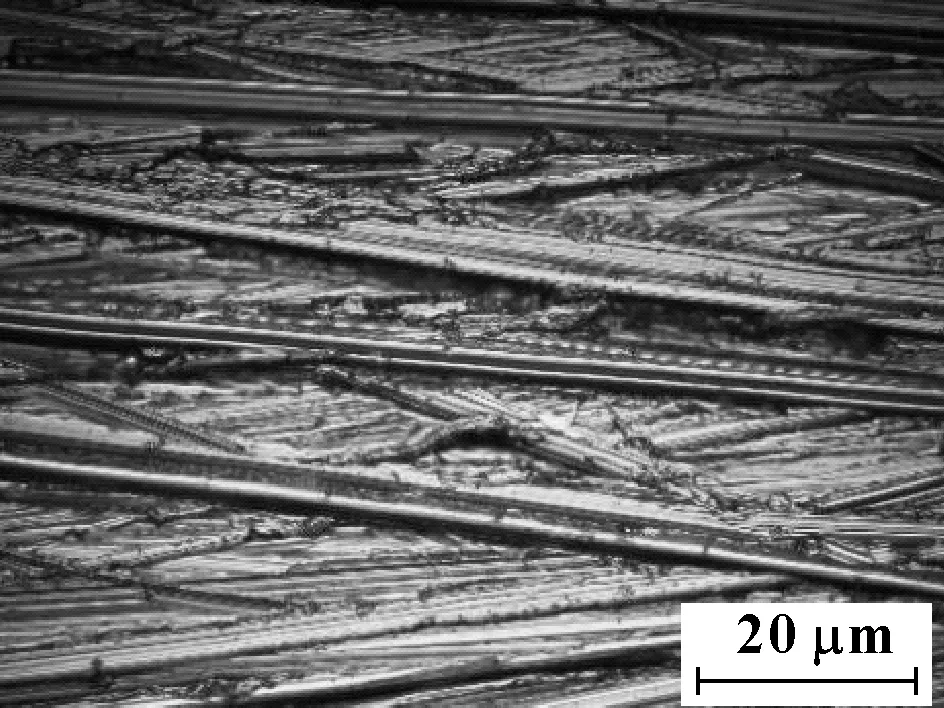

图2为磨光铜片表面金相显微图。图3是6、60、120 h实验后铜片表面金相显微图,其中图3(a)、(b)、(c)、(d)分别对应PAO8基础油、苯并三氮唑质量分数为0.15%的防锈油、石油磺酸钡质量分数为10%的防锈油、羊毛脂镁皂质量分数为5%的防锈油中铜片腐蚀实验后的铜片表面金相显微图;图3(e)为苯并三氮唑、石油磺酸钡、羊毛脂镁皂质量分数分别为0.15%、10%、5%的复合防锈油铜片腐蚀实验后的铜片表面金相显微图,放大倍数为500倍,实验温度为150 ℃。

图2 磨光铜片表面金相显微图

可以看出,图3(a1)中产生了少量的灰色糊状物,图3(a2)中产生的灰色糊状物明显增多,图3(a3)整体颜色变暗,这说明PAO8基础油短期和长期腐蚀抑制性能都很差;图3(b1)呈暗红色,可能是苯并三氮唑与铜片表面产生了化学反应生成的螯合物所显示的颜色,图3(b2)中暗红色变浅,图3(b3)中颜色变暗,随着实验时间的增加,可能该螯合物被不断破坏,铜片逐渐开始腐蚀,这说明苯并三氮唑短期内高温腐蚀抑制性能较好,长期的高温腐蚀抑制性能较差;图3(c1)颜色明亮与新磨光的铜片无异,图3(c2)仍未产生灰色糊状物,但图3(c3)整体颜色变黑,这说明石油磺酸钡短、中期内的高温腐蚀抑制性能优良,但长期高温腐蚀抑制性能很差,甚至加速腐蚀;图3(d1)、(d2)颜色明亮,与新磨光的铜片相近,图3(d3)颜色变暗,这说明羊毛脂镁皂中、短期高温腐蚀抑制性能优良,长期高温腐蚀抑制性能下降;图3(e1)、(e2)、(e3)呈暗红色,图3(e3)略微变暗,苯并三氮唑在铜片表面产生的螯合物可能依然存在,这说明复合防锈剂短、中期高温腐蚀抑制性能优良,长期高温腐蚀抑制性能有所下降。

图3 实验后铜片表面金相显微图

图4为铜片表面扫描电镜图,其中,图4(a)为磨光铜片表面电镜图,图4(b)、(c)、(d)、(e)分别对应放入PAO8基础油、苯并三氮唑质量分数为0.15%的防锈油、石油磺酸钡质量分数为10%的防锈油、羊毛脂镁皂质量分数为5%的防锈油中铜片腐蚀实验后的铜片表面电镜图,图4(f)为苯并三氮唑、石油磺酸钡、羊毛脂镁皂质量分数分别为0.15%、10%、5%的复合防锈油铜片腐蚀实验后的铜片表面电镜图。放大倍数为5 000倍,实验时间为120 h,实验温度为150 ℃。

图4(a)中铜片表面光滑,几乎没有缺陷;图4(b)中铜片表面凹凸不平,说明铜片有腐蚀,图4(d)中铜片表面凹凸不平且模糊,腐蚀程度比图4(b)中铜片重,这说明石油磺酸钡此时加速了腐蚀;图4(c)、图4(e)、图4(f)中铜片表面光滑,与图4(a)中相同,说明适量的苯并三氮唑、羊毛脂镁皂和3种复合防锈剂均能有效地保护铜片不被腐蚀,具有较长时间的高温腐蚀抑制性能。

图4 铜片表面扫描电镜图

2.2 3种防锈剂在PAO8基础油中的防腐蚀性能

2.2.1 单一防锈剂在PAO8基础油的盐雾实验

表11给出了单一防锈剂盐雾实验方案。图5示出了3种单一防锈剂在PAO8基础油中的盐雾实验结果,其中第1组为空白对照组。图6所示是PAO8基础油1 h盐雾实验结果,图7是第2、3、4、5、6、7组实验1 h盐雾实验结果。

表11 单一防锈剂盐雾实验方案

图5 3种单一防锈剂在PAO8基础油中的盐雾实验结果

图6 PAO8基础油1 h盐雾实验钢片腐蚀程度

图7 防锈油1 h盐雾实验铜片腐蚀程度

从图5、图6可以看出,PAO8基础油的防腐蚀性能很差,1 h内全面腐蚀;结合图7(a)、图7(b)、图7(c)可以看出,苯并三氮唑有加速盐雾腐蚀的迹象,腐蚀程度由轻到重的实验分别为第1组、第2组、第3组、第4组,但第2、3组差别不大。结合图7(d)、图7(e)、图7(f)可以看出,羊毛脂镁皂抵抗盐雾腐蚀,但防腐蚀程度不明显,1 h内依旧全面腐蚀。腐蚀程度由轻到重的实验分别为第7组、第6组、第5组、第1组,但第5、6组差别不大。从图5可以看出,石油磺酸钡抵抗盐雾腐蚀、防腐蚀程度明显;其质量分数为5%、10%、15%时初始腐蚀时间分别为6、11、18 h,从初始腐蚀到全面腐蚀的时间即腐蚀速率时间分别为5、13、14 h。其中初始腐蚀时间是防腐蚀的重要参数,腐蚀速率时间为初始腐蚀时间至全面腐蚀的时间,只表示产生腐蚀后腐蚀扩散程度的快慢,石油磺酸钡的添加量越多,防腐蚀性能越好。

2.2.2 复合防锈剂在PAO8基础油中的盐雾实验

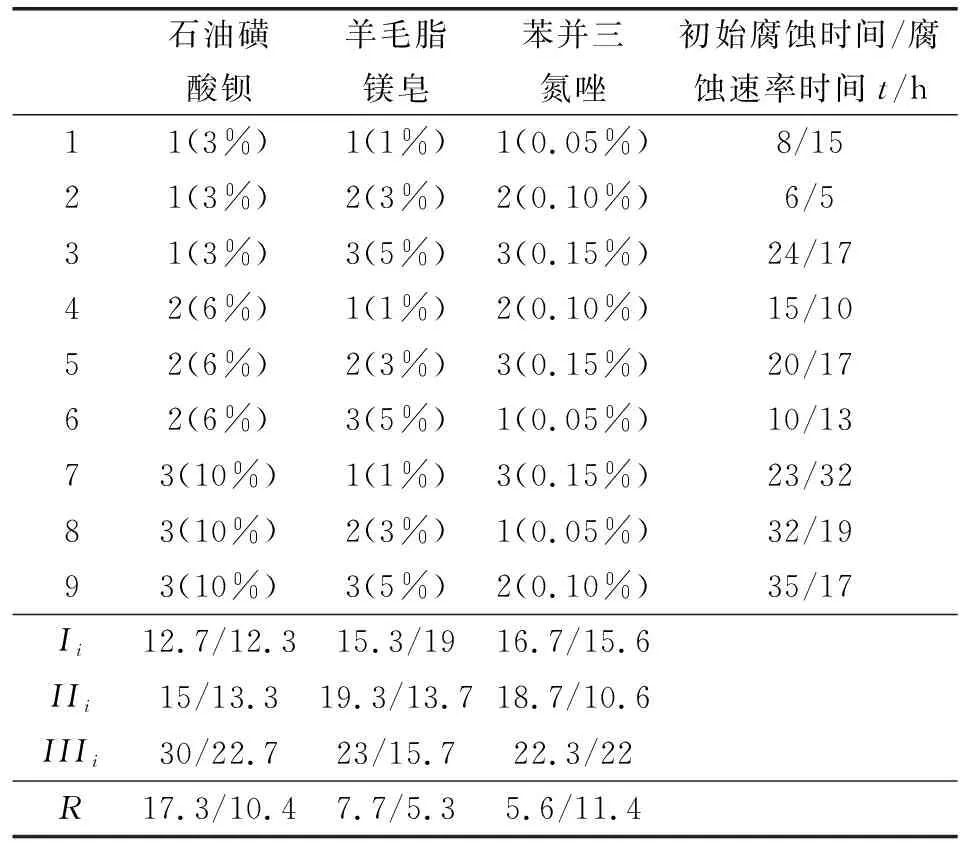

图8所示为复合防锈剂在PAO8基础油中的盐雾实验结果,正交方案与表7相同,表12给出了防锈剂正交试验方案及结果分析。

从图8可以看出,复合防锈剂防腐蚀性能均有不同程度的提高,初始盐雾腐蚀时间由1 h提高至最长35 h;石油磺酸钡的防腐蚀性能优异,羊毛脂镁皂和苯并三氮唑的防腐蚀性能较差,但在含石油磺酸钡的防锈润滑油中加入一定量的羊毛脂镁皂和苯并三氮唑形成的复配方案能显著提高润滑油防腐蚀性能,初始腐蚀时间提高了2~3倍,这说明3种防锈剂具有协同增效作用。

图8 复合防锈剂在PAO8基础油中的盐雾实验结果

从表12可以看出,石油磺酸钡对初始腐蚀时间的实验结果有显著影响,是主要因素。R的值越大,相对应的因素作用就越大,由此可以看出,对PAO8基础油抗盐雾腐蚀性能影响的主次顺序依次为石油磺酸钡、羊毛脂镁皂、苯并三氮唑。石油磺酸钡的R值明显大于羊毛脂镁皂和苯并三氮唑的R值,而羊毛脂镁皂的R值和苯并三氮唑的R值相差不大,这也与单一防锈剂盐雾实验结果相吻合。苯并三氮唑对腐蚀速率时间的实验结果有显著影响,是主要因素,由此可以看出,在产生腐蚀后,对防锈润滑油延缓腐蚀速率的主次顺序依次为苯并三氮唑、石油磺酸钡、羊毛脂镁皂,因此在复配方案中,苯并三氮唑能显著延缓腐蚀的速率。

表12 防锈剂正交试验方案及结果分析

2.2.3 表面形貌分析

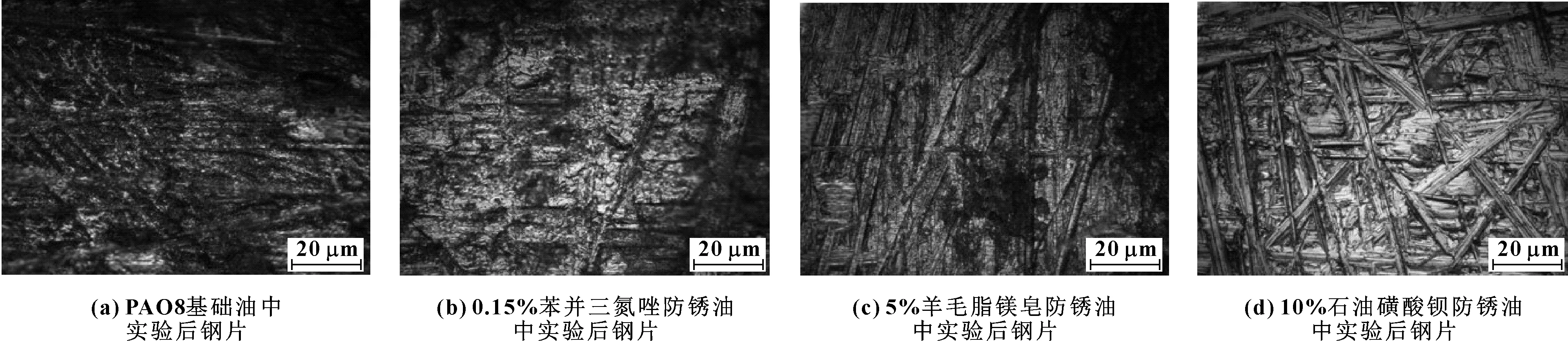

图9为盐雾实验后钢片金相图,其中图9(a)、(b)、(c)、(d)分别对应放入PAO8基础油、苯并三氮唑质量分数为0.15%的防锈油、羊毛脂镁皂质量分数为5%的防锈油、石油磺酸钡质量分数为10%的防锈油中盐雾实验后的钢片金相显微图,实验时间均为3 h,放大倍数为500倍。

从图9(a)可以看出,铜表面磨痕几乎全部消失,钢片呈灰黑色,钢片腐蚀非常严重;从图9(b)可以看出,铜表面磨痕几乎全部消失,表面呈麻布状,并附着有大量的灰色腐蚀产物,苯并三氮唑可能与钢的表面发生了化学反应使其表面呈现麻布状,形成了化学保护膜,具有一定的保护作用;从图9(c)可以看出,钢表面磨痕变浅,灰色腐蚀产物较为聚集,羊毛脂镁皂可能在钢的表面形成了物理吸附膜,但保护作用较差;从图9(d)可以看出,铜表面磨痕依然清晰可见,钢片明亮,几乎无腐蚀,这说明石油磺酸钡的防锈性能较强。

图9 盐雾实验后钢片金相图

图10为盐雾实验后钢片SEM图,其中,图10(a)为PA08基础油对应的盐雾实验后钢片SEM图;图10(b)为质量分数为0.15%的苯并三氮唑防锈润滑油对应的盐雾实验后钢片SEM图;图10(c)为质量分数为5%的羊毛脂镁皂防锈润滑油对应的盐雾实验后钢片SEM图;图10(d)为质量分数为10%的石油磺酸钡防锈润滑油对应的盐雾实验后钢片SEM图,实验时间均为3 h,放大倍数为2 000倍。

从图10(a)可以看出,钢片表面磨痕全部被破坏,且形成了大大小小的点蚀坑,并有少量团絮状腐蚀产物。腐蚀产物少的原因可能是产生的大部分具有一定保护作用的腐蚀产物已消融,仅存的部分腐蚀产物表面也产生了裂纹,有消融的趋势,钢片腐蚀严重。

从图10(b)可以看出,钢片表面大部分都被腐蚀,但仍有少部分表面保存完好,钢片表面产生了众多的瘤状突起腐蚀产物,腐蚀产物较为聚集,但相互之间并不连续,有各种大大小小的裂缝,这说明苯并三氮唑对钢片有一定的保护作用。

图10 盐雾实验后钢片SEM图(2 000×)

从图10(c)可以看出,钢片表面全部被破坏,产生了大量凸起的团絮状腐蚀产物,分布密集,部分腐蚀产物正在消融,同时表面有各种大大小小的裂缝,但表面仅有少量的点蚀坑,腐蚀程度比图10(a)轻,这说明羊毛脂镁皂对钢片也有一定的保护作用。

从图10(d)可以看出,钢片表面几乎保存完好,仅有极少量的点蚀坑,这说明石油磺酸钡对钢片的保护作用较强。

2.3 腐蚀抑制及防腐蚀性能分析

从上述实验结果可以看出,石油磺酸钡腐蚀实验和盐雾实验效果较好,且防腐蚀性能最好;羊毛脂镁皂的腐蚀抑制性能最佳,但防腐蚀性能并不理想;苯并三氮唑腐蚀抑制性能较好,防腐蚀性能虽然不理想,但能显著延缓腐蚀的速率。3种防锈剂在腐蚀抑制及防腐蚀性能上均具有良好的协同作用。

基础油在防锈润滑油中具有载体作用和油效应这两个方面的作用,载体作用是指基础油能使防锈剂均匀分散并在金属表面形成一层防锈油膜;油效应是指基础油可通过一定的分子间作用力使金属表面的防锈吸附膜更加致密[29-30]。研究的3种防锈剂在金属表面形成的吸附膜形式也不尽相同,石油磺酸钡和羊毛脂镁皂形成的是物理吸附膜[31],而苯并三氮唑形成的是化学吸附膜[32]。

物理吸附的防锈机制为:当防锈润滑油与金属表面接触时,部分防锈剂分子一端的极性基朝里排向,另一端亲油基朝外排向,从而形成一层物理吸附保护膜;同时另一部分防锈剂分子组成的胶团会对一些极性物质进行捕捉并将其溶化,使其分散在防锈润滑油中,从而保护金属不被氧、水分子、氯离子等腐蚀介质腐蚀[33]。防锈润滑油中防锈剂分子存在状态如图11所示。

图11 防锈润滑油中防锈剂分子的存在状态

石油磺酸钡中的-SO3属于防锈性强的极性基[31],且石油磺酸钡形成的物理吸附是可逆的[34]。在盐雾试验中,虽然氯离子的穿透效果很强,较易破坏吸附膜,但是由于物理吸附膜是可逆的,能够对被破坏的吸附膜进行自修复[35],从而继续保护金属,因此石油磺酸钡具有优异的抗盐雾腐蚀性能。

羊毛脂镁皂中的-COOH基团是中等防锈性能的极性基[31],抵抗氯离子穿透的能力不如石油磺酸钡中的-SO3,因而羊毛脂镁皂抗盐雾腐蚀性能不如石油磺酸钡。由于羊毛脂镁皂高低温性能优异[36],且与金属的黏附性强[11],因而羊毛脂镁皂在高温下的腐蚀抑制性能优异。而石油磺酸钡抗高温性能差,不宜长期高温加热[37],在高温下其腐蚀抑制性能会降低,因此石油磺酸钡高温下的腐蚀抑制性能不如羊毛脂镁皂。

苯并三氮唑是铜及其合金的有效缓蚀剂[38-40],对钢亦有防锈作用[41]。苯并三氮唑的防锈机制为:苯并三氮唑容易和铜发生化学反应[42],生成螯合物并覆盖在铜片表面,从而形成一种化学吸附膜,该吸附膜比较紧密,对金属的吸附性也较强,因而这种防锈剂的铜片腐蚀实验效果较好。苯并三氮唑的三唑环上的氮原子与铁也能发生配合作用,形成相应的化学吸附膜[41],但是由于化学吸附是不可逆的,且这层化学吸附膜抵抗氯离子穿透的能力也较弱,在盐雾试验中氯离子容易穿透这层吸附膜,这层保护膜不能进行自修复,就形成了稳定的腐蚀通道,同时阻碍PAO8基础油对油膜的自修复,导致金属更容易被腐蚀,因此苯并三氮唑的抗盐雾腐蚀性能不佳,且有加速盐雾腐蚀的迹象。苯并三氮唑的添加量越多,腐蚀越严重,可能是由于苯并三氮唑含量越高,化学吸附膜越厚,腐蚀通道越长,反而更容易阻碍PAO8基础油对油膜的自修复。

从实验结果可以发现,在羊毛脂镁皂含量一定的情况下,复合防锈剂的腐蚀抑制性能优于单一防锈剂的腐蚀抑制性,可能是由于苯并三氮唑和石油磺酸钡在短期高温下能表现出较好的腐蚀抑制性,但在长期高温下的腐蚀抑制性能仍然有所欠缺,甚至可能起反作用,而羊毛脂镁皂优异的高低温性能使其在长期高温下仍能保持良好的腐蚀抑制性。在石油磺酸钡含量一定的情况下,复合防锈剂的防腐蚀性能均明显优于单一防锈剂的防腐蚀性能,因为金属表面活性中心的能级分布较广[43],被覆盖的能级越多,效果越好,而某一种防锈剂往往只能覆盖部分能级;同时,苯并三氮唑形成的是一层化学吸附膜,而石油磺酸钡和羊毛脂镁皂形成的是物理吸附膜,因此复合防锈剂形成了多分子层吸附膜,故其防腐蚀性能大大提高,苯并三氮唑在延缓腐蚀方面也起到了重要作用。上述3种防锈剂的复合,在金属表面形成良好的物理、化学多分子层吸附膜,提高了保护金属的能力,具有协同增效作用。

3 结论

(1)石油磺酸钡具有良好的腐蚀抑制性能及防腐蚀性能,且防腐蚀性能最好;羊毛脂镁皂腐蚀抑制性能最好,且具有一定的防腐蚀性;苯并三氮唑的腐蚀抑制性能较好,防腐蚀性能虽然不理想,但在复合防锈剂中能显著延缓腐蚀的速率。

(2)在铜片腐蚀实验中,不同防锈剂腐蚀抑制性能由强到弱依次为羊毛脂镁皂、石油磺酸钡、苯并三氮唑。在盐雾试验中,不同防锈剂防腐蚀性能由强到弱依次为石油磺酸钡、羊毛脂镁皂、苯并三氮唑。

(3)单一防锈剂的腐蚀抑制性能和防锈性能有很大差别,复合防锈剂的腐蚀抑制性能和防锈性能有区别也有联系,两种方法不能相互代替。

(4)正交试验结果表明,石油磺酸钡、羊毛脂镁皂、苯并三氮唑分别以质量分数为10%、5%、0.1%复配时高温腐蚀抑制时间达720 h以上,防腐蚀时间达35 h;3种防锈剂在金属表面形成良好的物理、化学多分子层吸附膜,在腐蚀抑制及防腐蚀性能上均具有良好的协同增效作用。