素化金属结合剂金刚石工具初探

2021-03-28黄耀杰向刚强诸美杏翟孟杰周玉梅张凤林

黄耀杰,向刚强,诸美杏,翟孟杰,周玉梅,张凤林

(1.广东工业大学,广州 510006; 2.广东奔朗新材料股份有限公司,佛山 528313;3.广东技术师范大学,广州 510665)

1 引言

金属结合剂金刚石工具广泛应用于陶瓷、玻璃、混凝土、石材等硬脆材料的粗加工[1]。常见的金属结合剂主要包括钴基、铜基、镍基和铁基等类别。为了改善结合剂的力学性能以及对金刚石的浸润状态,结合剂中常加入Ni、Co、Cu、Zn、Sn、Pb、Cr等合金元素[2-3]。一方面大量合金元素的添加会提高工具的原材料成本,另一方面个别元素可能在制造和使用过程中造成一定的重金属污染和职业健康危害。卢柯院士曾提出在结构材料的设计上进行素化的概念,即减少合金化,尽量通过微观结构或缺陷设计对材料进行强化[4]。基于此,本文在金属结合剂的材料设计上提出了一种“素化”的概念,以大幅减少合金元素的种类和含量,降低材料成本和重金属含量,研究开发一种成分简单、低成本、环境友好型的金属结合剂金刚石工具。

2 试验方法

本文使用的原材料包含Fe粉和Al粉,具体的材料参数见表1所示。将Fe粉和Al粉按照一定比例配比,再使用行星式球磨机进行混合球磨,球磨转速为250 r/min球料比为6∶1,球磨时间5 h。将球磨后的混合粉末冷压成压坯,压力为200 MPa。随后使用直烧式热压烧结机对冷压压坯进行烧结,在设定温度下进行保温,随炉冷却。

表1 原材料参数

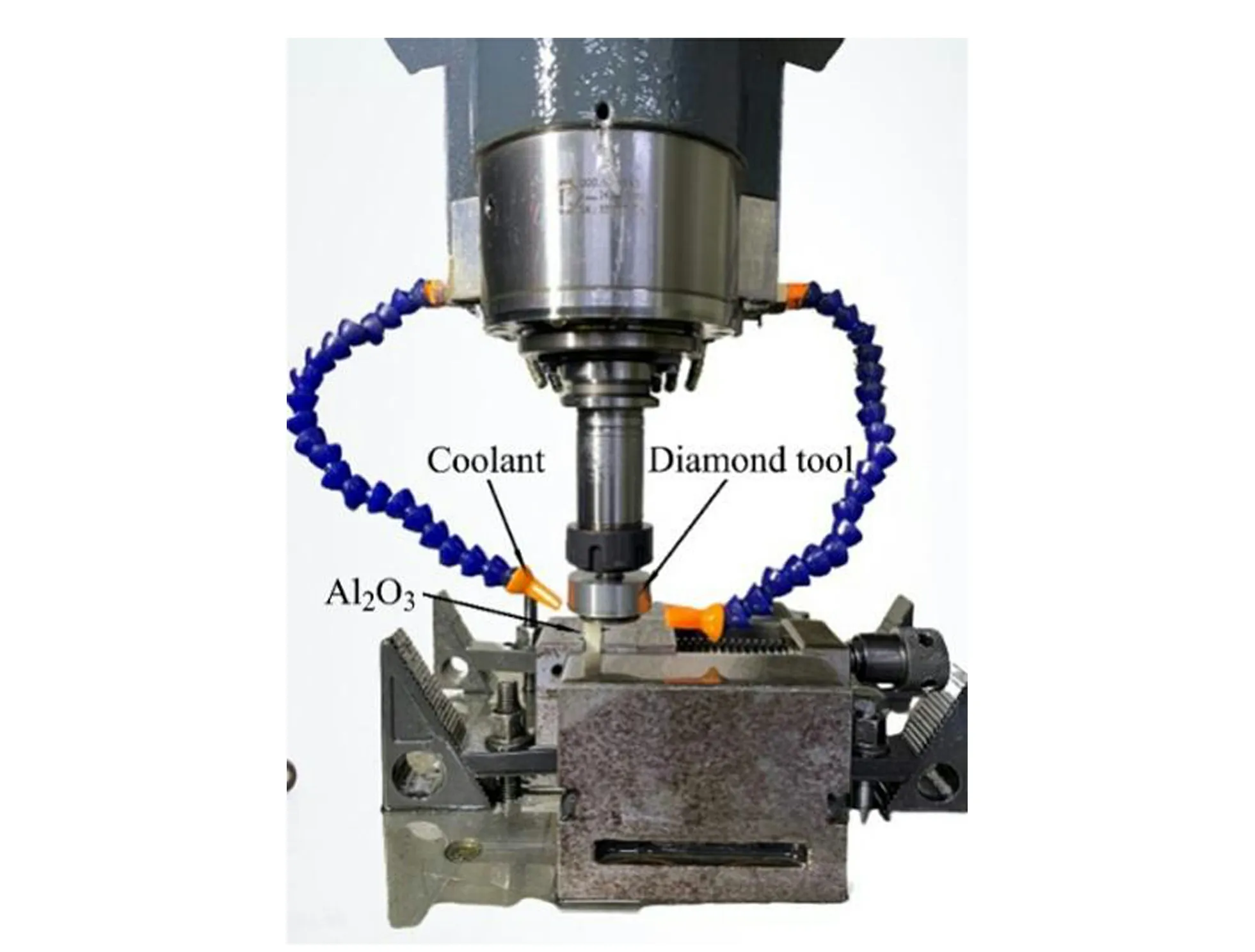

使用阿基米德法测量结合剂的密度。使用HR-150DT洛氏硬度计测量结合剂的硬度。在AGS-X-50 KND型万能材料试验机上使用三点抗弯法测量结合剂的抗弯强度。使用S-3400N型钨灯丝扫描电子显微镜观察结合剂、金刚石工具及被加工材料的微观形貌。使用D8 advance型X射线衍射仪检测结合剂的物相组成。在结合剂中加入100 % 浓度的镀Ti金刚石制成金刚石磨头,并将其粘结到45钢刀柄上制成金刚石工具。使用Milltap 700铣床测试金刚石工具对Al2O3陶瓷的磨削性能,采用油基冷却液进行冷却,转速为4500 r/min,进给速度为150 mm/min,磨削深度为0.08 mm,总磨削深度为8 mm。磨削加工图如图1所示。

图1 金刚石工具磨削加工图Fig.1 Grinding process chart of the diamond tool

3 实验结果与分析

3.1 烧结温度对Fe-Al结合剂性能的影响

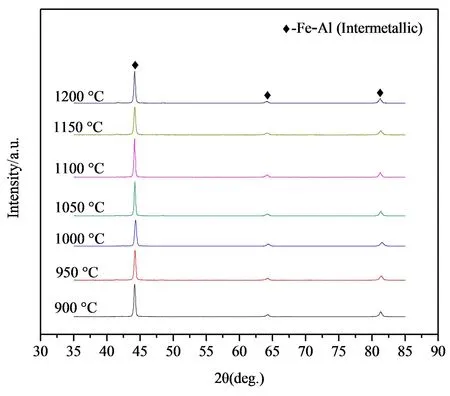

图2为不同烧结温度制备的Fe-Al结合剂XRD图谱。可以发现,不同烧结温度制备的结合剂均以同一种Fe-Al金属间化合物作为主要物相,且随着烧结温度的升高,其衍射峰强度逐渐增强。说明烧结温度提高时结合剂晶粒尺寸增大,点阵畸变程度降低[5]。图3为不同烧结温度制备的Fe-Al结合剂微观形貌。当烧结温度为900℃~1000℃时,组织中包含了较多的裂纹和气孔,而当烧结温度高于1000℃时,结合剂中的裂纹和气孔减少,同时致密性提高。这是因为过低的烧结温度未能满足Fe、Al原子扩散所需的能量,限制了金属原子之间的移动和扩散[6]。

图2 不同烧结温度制备的Fe-Al结合剂XRD图谱Fig.2 XRD pattern of Fe-Al binders fabricated at different sintering temperatures

图3 不同烧结温度制备的Fe-Al结合剂微观形貌Fig.3 The microstructure of Fe-Al binders fabricated at different sintering temperatures(a) 900℃; (b) 1000℃; (c) 1100℃; (d)1200℃

图4为不同温度烧结制备的Fe-Al结合剂致密度曲线。由图可知,结合剂的致密度随着烧结温度的提高而升高,这与其微观形貌(图3)相对应。其中烧结温度为1050℃~1200 ℃时,结合剂的致密度维持在95 %以上。

图5为不同烧结温度制备的Fe-Al结合剂硬度变化曲线。由图可知,硬度随着烧结温度的升高大体上呈现升高的趋势,其中当烧结温度为1150 ℃时,硬度达到了最高的102.9 HRB。一方面,致密度提升可以提高结合剂的硬度[7];另一方面,如XRD图谱所示(图2),烧结温度的提高会促进Fe-Al金属间化合物的生成,从而提高结合剂的硬度。

图4 不同烧结温度制备的Fe-Al结合剂致密度Fig.4 Relative density of Fe-Al binders fabricated at different sintering temperatures

图5 不同烧结温度制备的Fe-Al结合剂硬度Fig.5 Hardness of Fe-Al binders fabricated at different sintering temperatures

图6为不同烧结温度制备的Fe-Al结合剂抗弯强度。与硬度和致密度的趋势相似,抗弯强度也会随着烧结温度的提高整体上呈现升高的趋势。当烧结温度为1150 ℃时,抗弯强度最高可以达到1070 MPa。从微观形貌(图3)上看,是由于组织中气孔和裂纹的减少,致密度提高,从而提高了抗弯强度。从断口形貌(见图7、图8)上看,是由于在较低温度烧结(900℃~1000 ℃)时,断口上存在较多的氧化物,从而降低了晶粒之间的结合强度,断裂方式以沿晶断裂为主。而烧结温度的提高会促进Fe、Al原子之间的扩散和反应以及晶粒的长大,断裂方式以沿晶断裂为主,同时还包含了穿晶断裂,这也符合烧结温度对抗弯强度的影响趋势。

图6 不同烧结温度制备的Fe-Al结合剂抗弯强度Fig.6 Flexural strength of Fe-Al binders fabricated at different sintering temperatures

3.2 Fe-Al结合剂金刚石工具制备及性能研究

通过以上烧结温度对结合剂力学性能和微观结构的影响研究,我们设计了一种优化烧结工艺,采用该工艺制备了金刚石工具,并研究了金刚石工具对Al2O3陶瓷的加工性能。在本实验设定的加工工艺参数下,金刚石工具磨削Al2O3陶瓷的磨削比可以达到702。图9为磨削前后金刚石工具的微观形貌。金刚石磨粒实现了良好的包镶,在磨削过程中,金刚石以微破碎形式磨损,未见明显的磨粒脱落现象,这说明结合剂与金刚石的结合性能优异。

图9 磨削前后金刚石工具的微观形貌Fig.9 Microstructure of diamond tool before and after grinding(a) 磨削前; (b) 磨削后

图10为Al2O3陶瓷被磨削前后的表面微观形貌,磨削后的表面粗糙度(Ra)为0.12 μm。可以看出,Al2O3陶瓷的被加工表面存在较为明显的脆性断裂痕迹,这说明在本研究中的金刚石工具和相应加工参数下,Al2O3陶瓷以典型的脆性去除机制为主,这在金刚石工具粗加工中也是较为典型的去除形式[8-9]。

图10 磨削前后Al2O3陶瓷的微观形貌Fig.10 Microstructure of Al2O3 ceramic before and after grinding(a) 磨削前; (b) 磨削后

4 结论与展望

初步设计了一种素化金属结合剂,研究了烧结工艺对微观形貌及力学性能的影响规律,并通过优化的烧结工艺,制备了金刚石工具,测试了工具的加工性能,主要结论如下:

随着烧结温度的升高,结合剂的致密性、硬度和抗弯强度大体上逐渐提高。特别是烧结温度为1150 °C时,致密度可以达到96.8 %,硬度达到102.9 HRB,抗弯强度达到1070 MPa。经优化的烧结工艺制备的素化金属结合剂金刚石工具对Al2O3陶瓷具有优异的加工性能,金刚石磨粒的主要磨损形式为微破碎。