冷却方式对合成腔内温度场分布的影响

2021-03-28张喆,张俊

张 喆,张 俊

(1.桂林特邦新材料有限公司 ,广西 桂林 541004;2.中国有色桂林矿产地质研究院有限公司 广西超硬材料重点实验室,广西 桂林 541004;3.中国有色桂林矿产地质研究院有限公司 国家特种矿物材料工程技术研究中心,广西 桂林 541004)

1 引言

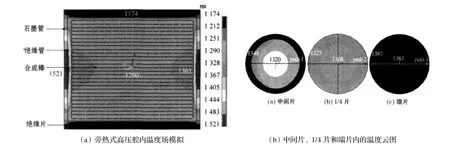

六面顶压机为我国首创机型,有别于两面顶压机,其具有维修方便、生产效率高和合成成本低等优点[1],广泛应用于高温高压制品,如聚晶立方氮化硼复合片(PcBN复合片)和聚晶金刚石复合片等。也正是由于这种六面加压的结构设计,使其在高温高压合成中具有内部温度场分布不均、压力传递效率差和产品形变量大等特点,不利于合成出高品质高性能产品。且随着六面顶压机缸径的扩大,所制复合片尺寸的增加,设备结构对产品的不利影响将进一步增大,尤其是在旁热式组装中。近年来,研究者们不断对腔体内温度场的分布和控制方法进行研究[2-6],从有限元分析可知[7-8],旁热式组装高压腔体内温度场分布为:四周高、中心低;中心高、两端低。且从高压腔体中间到两端,合成片内的温度梯度逐渐减小(如图1(a))。要改善温度场的不均,需从温度梯度最大的中间片着手(如图1(b)),降低边缘与中心的温差,避免内侧复合片因压力小且温度高而产生的脱层现象,导致产品失效,产生直接经济损失。

图1 温度场模拟[7]Fig.1 Finite element simulation of temperature

本试验试图通过改善六面顶压机的冷却方式,由之前的两缸通水改进为六缸通水,在对加热锤冷却的基础上,增加对非加热锤的冷却,进行轴向温度场的调控,提高腔体内部温度均匀性,使得产品成品率和性能稳定性有所提升,这对提高企业利润和市场竞争力有着重要的现实意义。

2 试验方法及过程

选用平均粒度为1μm的TiN粉、平均粒度2μm的Al粉和平均粒度1.5μm的cBN粉末,均匀混合处理后装料,并对其进行真空处理,按图2的方式进行装块,最后在560mm六面顶压机上进行高温高压合成。合成条件为:合成温度1350℃~1400℃、压力5~5.5GPa和烧结时间20~25min。试验将560缸径六面顶压机冷却方式作为研究变量,即通过对比两缸通水和六缸通水的产品外观、成品率和性能,研究冷却方式的改变对内部温度场的影响规律。

图2 样品组装图Fig.2 Sample assembly map1-导电钢圈;2、11、12-叶蜡石;3-白云石;4-钛;5-陶瓷片;6、10-石墨;7-氯化钠;8-硬质合金;9-立方氮化硼

试验采用四片装旁热式组装结构,对合成后内外侧复合片进行观察,查看冷却方式的改变对内部温度场分布的影响;将样品平面磨后标号放入马弗炉中进行热处理(300℃保温3h 后炉冷),加速复合片脱层,在Sonoscan D9500超声波扫描仪上检测界面,设置扫描速度为13.5mm/μs,查看冷却方式的改变对产品成品率的影响;再将样品通过线切割方式切成直角等腰三角形状,分别对其进行焊刀、磨刀、倒角和倒棱处理,最后在型号为CAK4085的数控车床上进行切削测试,切削参数:棒料材质为GCr12(HRC58~62)、线速度120m/min、切深0.2mm、进给0.2mm/转、切削行程2000m,查看冷却方式的改变对切削性能的影响。

3 试验结果与讨论

3.1 产品外观

从图2结构可知,由于采用是四片式组装结构,内侧和外侧复合片自身温度梯度大。而两缸通水冷却对象为加热锤(前后缸),其与合成块导电钢圈直接相接,可通过调节冷却水大小增大或减小导电钢圈的散热,达到对温度场调控的目的。而六缸通水冷却对象为加热锤和非加热锤,不仅可通过调节导电钢圈还通过叶腊石的散热,使之内部温度场均匀可控。

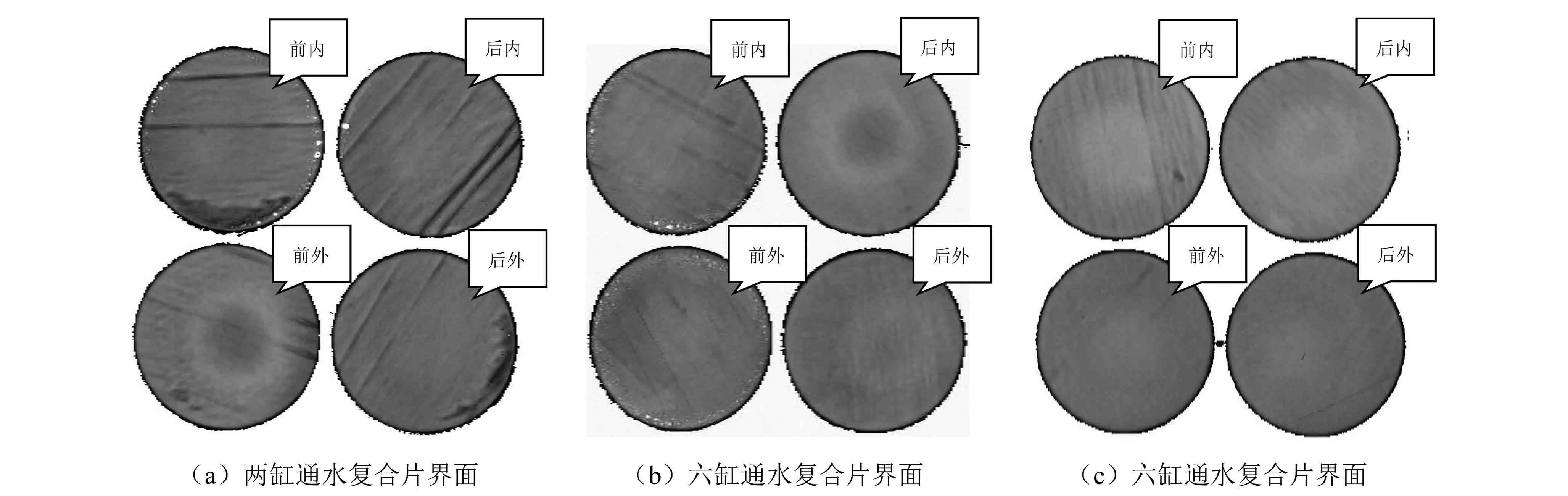

从图3(a)可知,若两缸通水冷却水水流速偏大,则表现为冷却过当,导电钢圈带走的热量过多,使得合成腔外端位置温度低于合成所需,则后缸外侧复合片出现长斑现象,外观表现为中心泛白,而内侧复合片温度不受影响。若将六缸通水中非加热锤的冷却水流速增大,则表现为叶腊石散热过多,使得中间位置温度低于合成所需,前缸内侧复合片由于烧结不充分,出现长斑现象,而外侧复合片温度不受影响,如图3(b)所示。由此可见,两缸通水对温度场的调节是轴向的,主要对外侧复合片影响大,而对内侧温度较高的复合片基本没影响,无法解决中间复合片温度偏高而产生的脱层问题。而六缸通水对温度场的调节是多向的,既可通过调节加热锤水流量对轴向温度场进行调节,又可通过调节非加热锤水流量对径向温度场进行调节,对内侧复合片影响显著,可有效降低腔体中最高温度区域,缩小边缘与中心的温差,使得温度场整体均匀化,有利于生产与质量控制,如图3(c)所示。

图3 PcBN复合片外观图Fig.3 The appearance of PcBN compacts

3.2 成品率

将同一功率下合成的复合片按标号放入马弗炉中,随炉升温至300℃保温3h后炉冷,达到加速PcBN复合片脱层的目的。再结合超声波扫描仪检查复合片界面情况,快速筛除因合成温度过高而脱层的复合片比例,统计最终成品率。

由上图可见,经热处理后,合成过当的复合片在不同程度上出现了脱层现象,这利于将具有脱层倾向的复合片提前筛选出来。当合成温度高于所需时,在两缸通水的条件下(如图4(a)所示),即便是同一合成块中,四片式组装结构中的内侧复合片温度明显高于外侧。经热处理后,中间两片内侧复合片均出现边缘脱层的情况,这与复合片外观和内部温度场分布表现一致。在此种情况下,冷却水流速调节对内侧复合片无法起到作用,而降低合成功率虽可对内侧复合片进行调节,但这将直接导致外侧复合片温度不足,出现长斑,内外侧复合片恒定存在一定温度差。而在六缸通水的条件下(如图4(b)所示),当温度过当时,靠近前缸的内侧和外侧复合片均显示偏高,而后缸的复合片合成良好。这表明六缸通水可以通过不同缸的冷却水流量分别对内侧和外侧复合片所处温度场进行调节。当冷却水流量偏小时,则温度偏高出现脱层,当各缸流速调至适宜时,可达到图3(c)外观和图4(c)界面,即表现为同一合成块中四片复合片温度场均匀。尤其是在气温炎热的夏季,若不对非加热锤进行适当冷却,则会随着合成数量的增加,锤温不断叠加,增大了内侧PcBN复合片脱层的概率。试验采用两种冷却方式分别合成Φ35mmPcBN100片,并通过热处理后超声波扫描筛选,两缸通水复合片脱层数量为19片,而六缸通水复合片脱层数量为8片,脱层率降低11%,更有利于生产管控和成本降低。

图4 PcBN复合片界面图Fig.4 The interface of PcBN compacts

3.3 切削性能

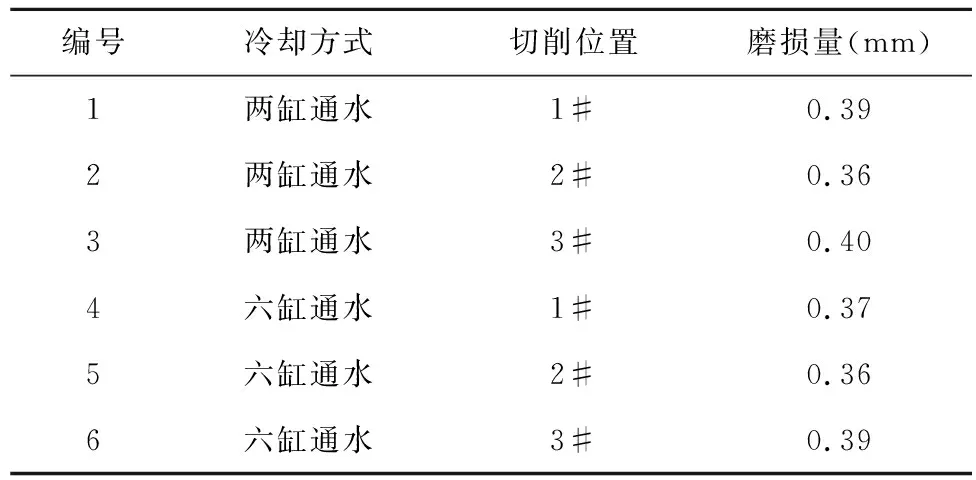

对不同冷却方式合成的内侧PcBN复合片进行切削性能检测,采用线切割从边缘向中心连续取3个样,其中每片为边长6mm的直角等腰三角形,位置分别标为1#、2#和3#。将刀头用高频焊焊接在刀杆上,用磨床对刀具进行磨刀、倒角和倒棱处理,最后在数控车床上进行切削,并用带有刻度的显微镜观察其刃口测量其后刀面磨损量,结果如表1所示。

表1 不同冷却方式及其部位的切削磨损量

从表中数据可知,无论是采用何种冷却方式合成的复合片,其均呈中心3#位置处切削磨损量最大,而半径中间2#位置处磨损量最小的规律。此外,六缸通水较两缸通水后刀角磨损量均有所降低,尤其是边缘处。分析其原因,对比同一复合片的不同位置时,由于旁热式加热,中心区域的温度最低,加之采用博士帽堵头,该区域压力集中,压力场影响温度场,使得该处所需温度进一步提高,最终导致中间烧结不充分、致密度低,所制刀具切削时较钝,易出现让刀现象。而半径中间区域温度和压力均较为适宜,粘结剂充分与cBN反应生成新物质,且cBN颗粒之间互相成键,并在较高的压力下晶粒细化形成致密的烧结体,具有良好的切削性能。对比不同复合片的相同位置时,由于六缸通水可对复合片边缘温度进行调控,有效降低内侧复合片的边缘温度,改善该区域因压力小和温度高出现的“过烧”现象,从而削弱晶粒增大对切削性能带来的不良影响[9]。因此在冷却方式对性能的影响中,该处的降幅也是最为显著的,磨损量由0.39mm降至0.37mm,降幅可达5.13%。此外,同一复合片的平均磨损量也从0.383mm降至0.373mm,降低2.68%,性能波动从11.11%降低至8.33%,其平均磨损量和性能稳定性均有所增加。

4 结论

六缸通水的应用,对于实现大直径复合片内部温度场的调控具有重要意义。六缸通水不但可对腔体内温度场进行轴向调节也可进行径向调节,尤其是径向调节,这对于气温较高的季节以及设备连续不间断合成的情况而言,是必不可少的。温度场的均匀化,不仅可有效降低复合片的脱层率,提高产品利润,而且还对平均性能和性能稳定性的提升有所帮助。需根据季节的不同,对不同缸的水流量进行调控,如夏季时,则需加大六缸的冷却水流速,特别是增大非加热锤的散热,避免因边缘温度高而产生的脱层现象;而冬季时,则六缸冷却水均需下调,特别是非加热锤,甚至可调至最小,避免锤冷而产生的放炮现象。此外,六缸通水水流量的大小应根据设备自身条件的不同而进行设定的,需不断重复合成、观察、检测和调整这一过程,将不同缸的水流量优化,方可使六缸通水发挥最大效益。