成形对热浸镀锌汽车板表面结构参数的影响

2021-01-18李子涛

何 浪,王 辉,李子涛

(马钢股份公司技术中心 安徽马鞍山 243000)

1 概述

涂装作为汽车制造的四大工艺之一,不但为了增强的车辆的耐蚀性,同时也赋予车身良好的外观。车身外观质量的好坏是影响消费者选择的重要因素之一。当前,衡量车身外观质量的主要指标有长波、短波、鲜映性等指标[1]、[2]。这些指标不但受涂料性能、涂装工艺的影响,也会受到涂装基材质量的影响[3]、[4]。

关于汽车板材表面结构对于涂装外观质量的影响,汽车行业、钢铁行业已形成共识:即钢板表面波纹度主要影响全涂装后的长波桔皮值、鲜映性。研究表明:涂层厚度、烘烤方向、钢板表面波纹度都会显著影响车身涂漆后质量外观,钢板表面波纹度增加将会导致低DOI,涂装过程对钢板表面轮廓的短波(粗糙度)具有良好的遮蔽性,而对长波(波纹度)的遮蔽性较差[5]、[6]。

此外,钢板在经历涂装工序之前需要进行成形以获得需要的不同零件的型面,在成形前后钢板表面结构会发生改变。

赵艳亮等人[8]研究热镀锌BH钢板在成形前后表面结构参数的变化,结果显示:不同表面轮廓粗糙度在车身典型变形量范围(3%-8%)内呈“V”形变化,且8%变形表面Ra未超过原板测试值;峰值数Pc值原板较低(Pc值60左右)时变形(3%-8%)后略有增加,较高时(Pc值120左右)变形后略有下降或保持不变;波纹度在车身典型变形量范围(3%-8%)呈现明显增长趋势。

本文以热浸镀锌无间隙原子钢、热浸镀锌烘烤硬化钢为研究对象,研究了不同变形量下热浸镀锌板表面轮廓参数的变化规律,以期为指导钢厂对原材料表面轮廓参数进行控制提供依据。

2 试验材料与方法

实验材料为热浸镀锌无间隙原子钢DC56D+ZF、热浸镀锌烘烤硬化钢HC180BD+Z。将钢板裁剪成180 mm*180 mm大小的方形试片,并标记轧制方向。使用无水乙醇清洗钢板表面进行粗糙度、波纹度测量及成形模拟实验。

使用Hommel T8000R型粗糙度仪测量成形前钢板表面粗糙度、波纹度,每个试样测量三次取平均值,结果列于表1。

粗糙度测量方法:参照BS EN 10049:2013《金属板材平均粗糙度和峰值计数RPc的测量》,针尖半径2 μm/90°,截止波长2.5 mm,测量长度15 mm,评定长度12.5 mm。波纹度测量方法:按照SEP 1941-2012《冷轧金属板材表面波纹度Wsa 1-5的测量方法》测量Wsa1-5值,针尖半径2 μm/90°,测量长度30 mm,评定长度25 mm。粗糙度、波纹度测量均垂直于钢板轧制方向。

使用BUP 600成形试验机进行平底杯突成形模拟试验,根据典型外覆盖件外观面的CAE及网格应变分析结果,主应变值分别设定为3%、5%、8%。随后,使用Hommel T8000R型粗糙度仪测量成形前钢板表面粗糙度、波纹度,每个试样测量三次取平均值。

3 结果与讨论

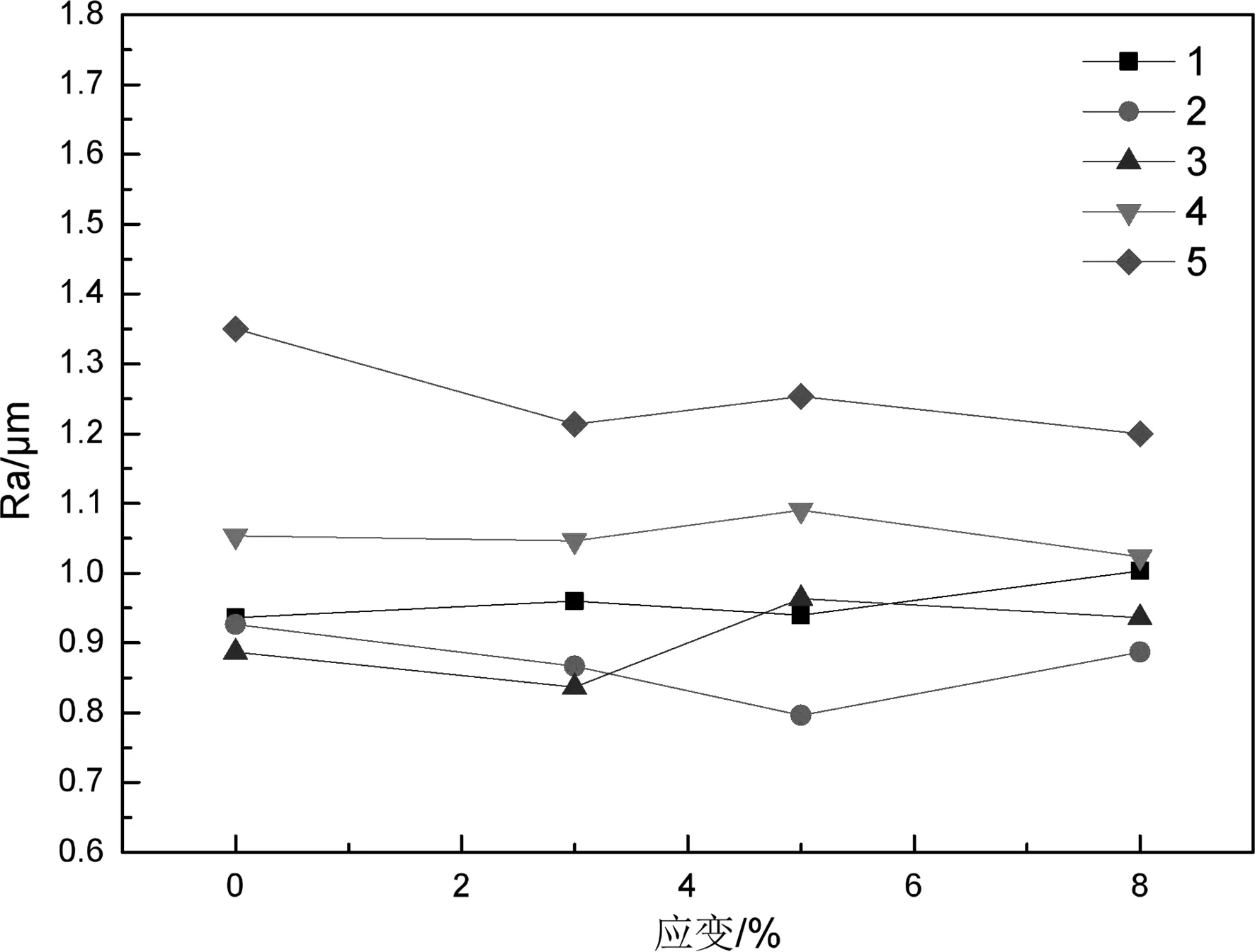

粗糙度Ra在不同应变下的数值变化如图1,从整体上看,不同材料随成形深度的Ra变化无明显规律。例如,在8%应变条件下,四种材料的Ra均值最大增加值为0.15 μm,最大减小值为0.04 μm,这一增大或减小基本在钢板表面粗糙度的不均匀性误差之内。因此,Ra随变形程度增加无明显的趋势,即成形对Ra值影响较小。

图1 不同应变下的Ra值变化

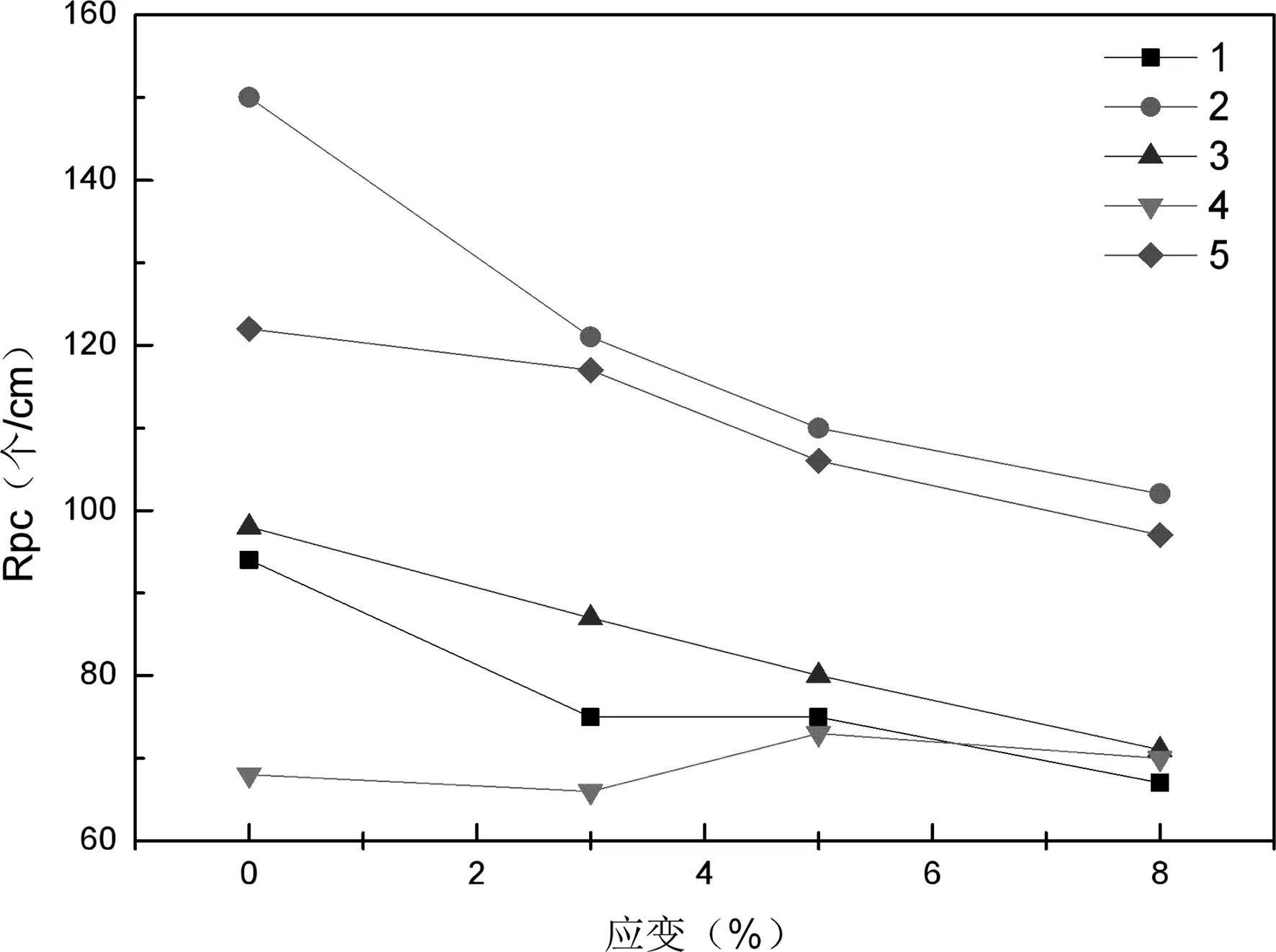

粗糙度Rpc值随应变变化如图2。由图可见,(1)除4号试样以外,Rpc随着应变的增加有明显的降低趋势。(2)当原材料的Rpc值在60个/cm以下时,Rpc随应变几乎不变。当原材料的Rpc值在90个/cm-120个/cm之间,在5%的应变下Rpc下降值为16个/cm-19个/cm;当原材料的Rpc较高时(大于150个/cm),随成形深度的增加Rpc值降低程度更加明显,在5%的应变下Rpc均值下降40个/cm,在8%应变下Rpc均值下降48个/cm。

图2 不同应变下的Rpc变化

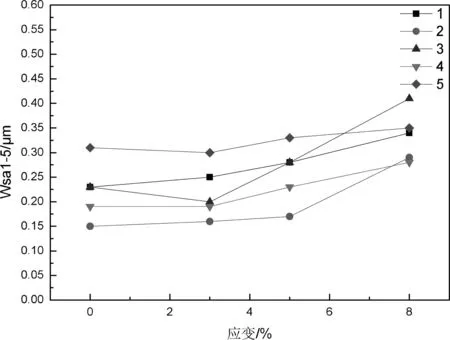

波纹度Wsa1-5值随应变作图如图3。由图可见:四种材料的波纹度值随应变增加均有明显的增加。在5%应变下,1、2、3、4、5号四种材料的Wsa1-5均值增加分别为0.05 μm、0.02 μm、0.05 μm、0.04 μm、0.02 μm。

图3 不同应变的波纹度变化

表面结构包含形状、粗糙度、波纹度三个部分。钢板表面结构是粗糙度、波纹度、形状的集合,人眼看到的是这三者的综合表现[9]。Ra表示粗糙度轮廓的算术平均偏差,Rpc代表粗糙度轮廓中每个单位长度的峰值数,其波长范围为0.08 mm-2.5 mm;Wsa1-5表示波纹度轮廓的算术平均偏差,其波长范围为1 mm-5 mm[10]。

镀锌钢板表面结构参数源于轧辊表面结构复制过程,表面有无数微观的凹凸不平的表面结构,这些凹凸不平的表面结构处于粗糙度的波长之内。当形变为3%-8%时这些凸起和凹陷的差值变化不大,因此导致在宏观上Ra值变化不大。但是由于应变会带来单位面积内凸起和凹陷的数量减小,因此造成了高Rpc值板材的下降较为明显。而波纹度的波长为1 mm-5 mm,介于宏观和微观之间,其演变机制需要进一步研究。

近年来由于节能和环保的需求,汽车涂装技术发生了巨大变革,以2C1B(免中涂工艺)为代表的新型涂装技术正在迅速普及[11]。新型涂装系统减少中涂工序,相比于传统的三涂两烘(3C2B)工艺漆膜厚度下降约20 μm-30 μm,这被认为将造成钢板表面形貌传递的增加[12]。因此研究钢板表面结构在成形之后的变化对于指导车厂、钢厂制定钢板表面结构参数控制策略具有重要意义。

4 结论

成形对粗糙度Ra值影响较小。

总体上Rpc随着应变的增加而降低,且原材料的Rpc越高,随应变增加的降低越明显。

钢板波纹度Wsa1-5值在0.15 μm-0.26 μm之间,随应变增加波纹度增加。