钢渣辊压破碎—有压热焖工艺应用实践

2020-12-28滕树满滕海灏

滕树满 滕海灏

(1.广西柳州钢铁集团有限公司 广西柳州 545002; 2.重庆大学材料科学与工程学院 重庆 400044)

0 引言

广西柳州钢铁集团有限公司在防城港新建千万吨级钢铁基地(简称防钢),其中炼钢系统一期建设4座210 t转炉,年产钢920万t。防钢钢渣处理从实施节能减排、循环经济、着力建设资源节约型和环境友好型的角度出发,针对国内现有钢渣处理工艺存在的问题,采用钢渣“辊压破碎—有压热焖”工艺,新建转炉钢渣、脱硫渣和铸余渣处理线,每年可处理转炉钢渣120万t、脱硫渣20万t、铸余渣20万t,实现了钢渣固废100%资源化利用,具有较好的经济效益和显著的环境效益。

1 钢渣有压热焖工艺

钢渣热焖法是利用钢渣余热,在有盖容器内加入冷水产生蒸汽使钢渣中游离氧化钙(f-CaO)、氧化镁(f-MgO)得到消解,通过热胀冷缩达到渣钢分离以实现对钢渣的回收与利用的工艺[1]。由中冶某节能环保公司新研发的钢渣有压热焖工艺工作压力0.2~0.4 MPa,比常压池式热焖工艺压力提高100~200倍,从而增大了水蒸气渗透压,加快了水蒸气与钢渣中游离氧化钙、氧化镁的反应速率,热焖周期由22 h缩短至2.5~3 h[2]。同时该工艺在处理钢渣整个过程基本都是在密闭体系下进行,和现有钢渣处理工艺相比,洁净化程度更高、更环保。

新钢渣有压热焖工艺分为“辊压破碎”和“有压热焖”两个工序。“辊压破碎”工序主要是完成熔融钢渣的快速冷却、破碎(此阶段处理时间约20~30 min),可将熔融钢渣的温度由约1 600 ℃冷却至600 ℃左右,粒度破碎至300 mm以下;“有压热焖”工序主要是完成经辊压破碎后钢渣的稳定化处理(此阶段处理时间约2.5~3 h),处理后钢渣的稳定性良好,浸水膨胀率小于2%,从而实现钢渣固废100%资源化利用。

新钢渣有压热焖工艺与现有钢渣热焖工艺相比,主要具有以下优势[3-5]:①热焖周期短,处理效率高,尾渣的稳定性更好;②热焖后的钢渣粉化率高,小于20 mm粒级达到70%以上: 粒度均匀,最大粒度小于300 mm,有利于后续钢渣加工磁选, 钢渣处理费用显著降低;③自动化水平高,劳动定员少;④洁净化程度高,利于环境保护,对钢渣处理厂房腐蚀小,厂房维护费用低;⑤钢渣有压热焖过程中产生的带压蒸汽可综合利用。

2 两连跨式工艺布置

本处理线布置于防钢一炼钢南侧,便于通过过跨车将转炉钢渣直接运送至钢渣一次处理主厂房内。处理线主要由钢渣一次处理系统、二次处理系统(含中转堆场,棒磨、筛分、磁选系统,成品库等)及配套的公辅设施组成。

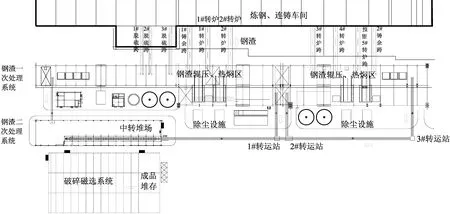

钢渣一次处理系统采用两连跨式工艺布置,一跨布置脱硫渣带罐打水区、铸余渣热泼区、转炉渣液态渣罐调运区;二跨布置转炉渣热焖区及出渣上料区,详见图1所示。

图1 钢渣热焖处理线工艺布置

相较于单跨布置模式,两连跨布置具有以下优势:

(1)单跨模式缺点:①为满足龙门钩距统一要求,需采用直径近7 m的立式热焖罐,造价昂贵;若采用可变钩距,生产可靠性难以保证;②因1#、2#转炉距3#、4#、5#(预留)转炉较远,若1#、2#转炉对应的渣罐倾翻机或者辊压破碎机出现故障,吊运液态渣罐时需越过热焖及卸料区(每罐卸料需6 min),行车需避让、交叉作业,整个生产线处于行车交叉相互避让的不利状态。

(2)两联跨方案优点:①液态出渣一跨实现4台转炉共用3套倾翻辊压破碎设备(预留1套设备),每套倾翻辊压破碎设备出现故障均可用其它2套倾翻辊压破碎设备进行处理,2台铸造起重机相互备用,液态渣罐可及时吊运到渣罐倾翻机上作业,保证液态渣罐及时返回炼钢区;②固态出渣二跨设置2台套100/32 t铸造起重机,龙门钩距匹配中间渣罐,2台铸造起重机相互备用,采用小直径立式热焖罐,节省投资。

3 工艺流程

转炉渣、脱硫渣、铸余渣分别送至转炉钢渣热焖处理线、脱硫渣处理线、铸余渣处理线进行一次处理,处理后的渣送至二次处理区域进行棒磨破碎、磁选收集,实现了钢渣的全部固废资源化利用。处理线设施布置紧凑,流程合理、物流顺畅。

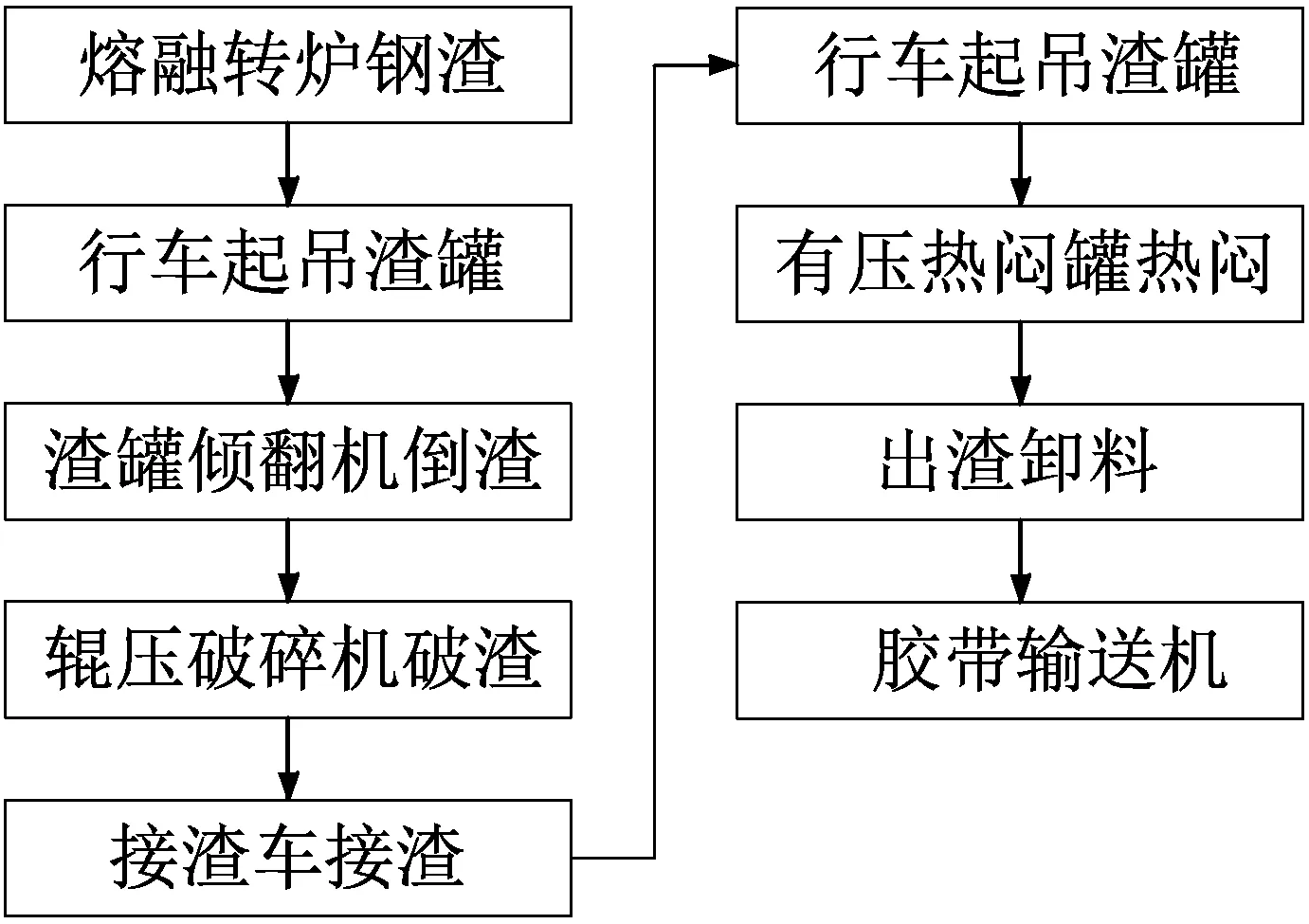

3.1 转炉钢渣一次处理工艺流程

转炉钢渣一次处理工艺流程:熔融钢渣倒入20 m3渣罐内,通过炉下过跨车运至一次处理主厂房→将渣罐放置于渣罐倾翻机上→渣罐倾翻机运送渣罐至预定倒渣区进行倾翻倒渣(倒渣完毕后,再将其运至起始位置,由行车将空渣罐吊起, 返回炼钢车间接渣)→辊压破碎机多次破碎钢渣→辊压破碎机启动推渣作业,将钢渣卸入到固态渣罐中→接渣车接渣后,运行至预定位置,由钢渣跨行车将其吊运至有压热焖罐中热焖→行车将热焖后的渣罐运至卸料区的受料槽格筛筛分→块度大于150 mm的钢渣落至地面,由电磁起重机选出废钢并返回炼钢车间, 余下钢渣倒入铸余渣池;小于150 mm的钢渣通过振动给料机均匀给料至带式输送机,送至钢渣转运堆场。转炉钢渣辊压—热焖一次处理工艺流程如图2所示。

图2 转炉钢渣辊压—热焖一次处理工艺流程

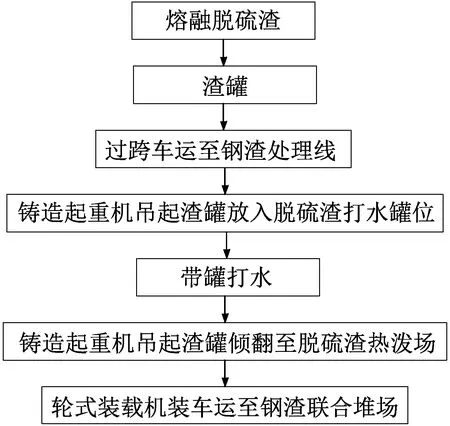

3.2 脱硫渣带罐打水工艺流程

脱硫渣由渣罐车送至钢渣一次处理车间后,由铸造桥式起重机将其调至脱硫渣带罐打水工位进行带罐打水(18~24 h)。冷却后的脱硫渣通过铸造桥式起重机倾翻至脱硫渣热泼场,用吊车电磁吸盘将渣铁块吸出放返回重新冶炼,其余渣用车倒运、经胶带机运至钢渣二次处理区域的堆场。脱硫渣带罐打水工艺流程如图3所示。

图3 脱硫渣带罐打水工艺流程

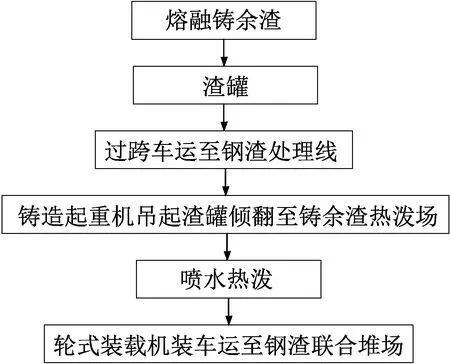

3.3 铸余渣处理工艺流程

铸余渣由渣罐车送至连铸渣一次处理区域后,桥式起重机将渣罐倾翻到铸余渣热泼场,进行封闭打水降尘(处理时间大于12 h),采用旋转集气罩打水工艺。打水结束后利用液压锤破碎其中的大砣渣, 电磁吸盘磁选出其中的大块废钢,剩余铸余渣由轮式装载机出渣经胶带输送机运送至钢渣二次处理区域的堆场。铸余渣处理工艺流程如图4所示。

图4 铸余渣处理工艺流程

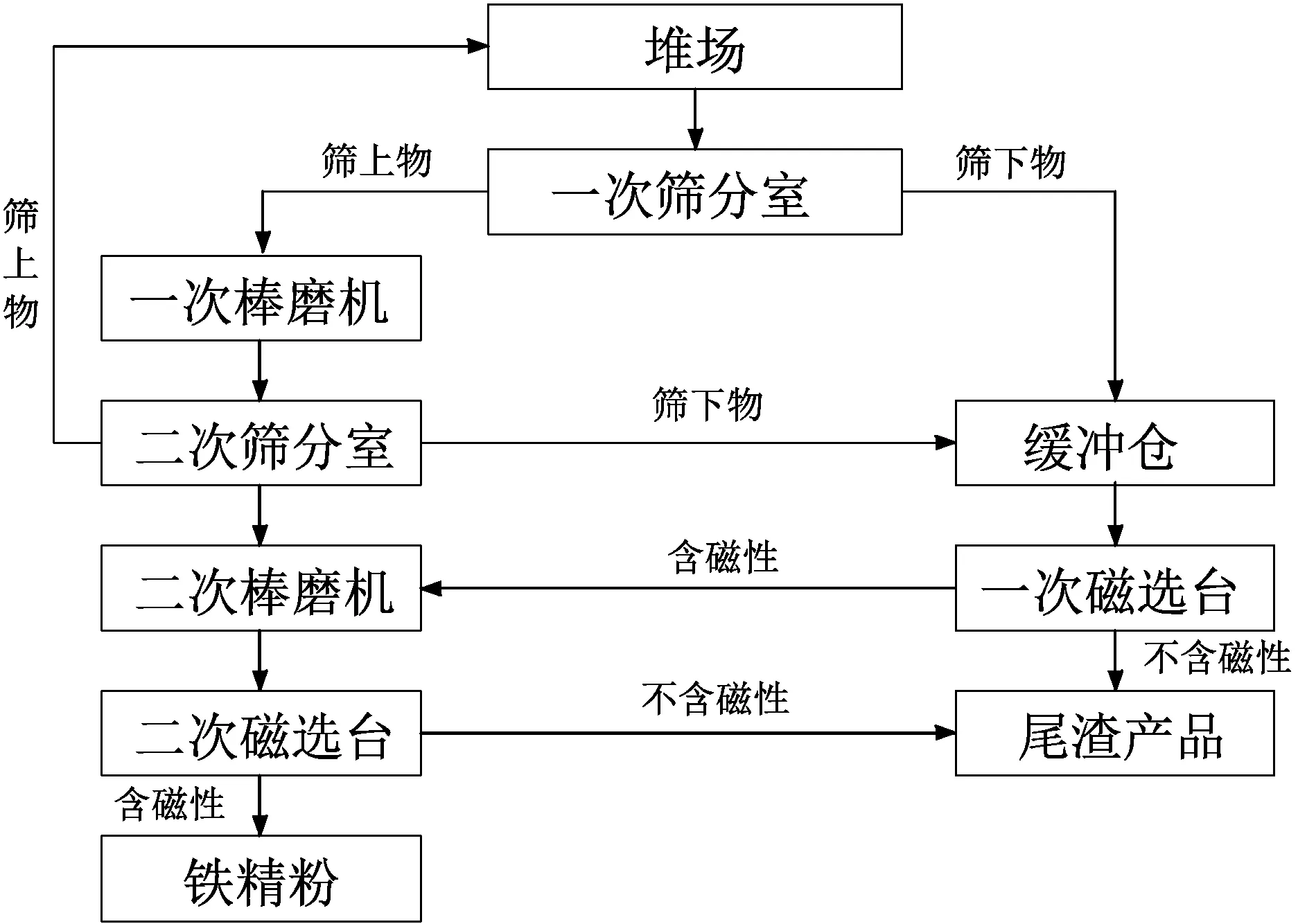

3.4 钢渣二次处理工艺流程

经一次处理的转炉渣、脱硫渣、铸余渣送到钢渣二次处理堆场存放、晾水,由铲车铲运到受料槽, 经皮带机运至一次筛分室,筛分后筛上物经皮带运至一次棒磨机棒磨;棒磨后钢渣进入二次筛分室,筛上物返回二次处理堆场再次循环,在返回皮带上方设有带式除铁器,选出块状废钢。二次筛分筛下物与一次筛分筛下物汇总进入缓存仓,经皮带送入一次磁选室磁选;一次磁选后尾渣经皮带运至尾渣成品仓,一次磁选的磁性料经转运后进入磁性料缓存仓,经仓下皮带送入二次棒磨机棒磨;棒磨后转运至二次磁选室再次磁选:二次磁选后的磁性料(铁精粉)经皮带运至磁性料成品仓;尾渣经皮带运至尾渣成品仓。钢渣二次处理工艺流程如图5所示。

图5 钢渣二次处理工艺流程

本处理线主要工艺设备有:由中冶某节能环保公司自主研发的渣罐倾翻机、辊压破碎机、接渣车和有压热焖罐及相应的行车、破碎磁选、皮带输送机和配套的风气水电等设施。

4 投资与效益

4.1 项目投资

本处理线采用BOO模式建设。该模式可减缓业主建设资金压力,同时通过引进外部先进工艺技术与管理操作团队,可解决防城港基地钢渣处理技术与人力资源不足等问题,促进企业管理水平的提高。

本处理线建设总投资约3.2亿元。投资范围包括:120万t/a转炉钢渣辊压破碎—(立式余热)有压热焖处理系统(含主厂房)、20万t/a脱硫渣处理系统、20万t/a铸余渣处理系统、3种渣的二次处理系统(含棒磨车间、磁选筛分站、棚化堆场)及相应的配套等设施。

4.2 项目效益

(1)经济效益。本处理线采用国际领先的“辊压破碎—有压热焖”工艺,与现有热焖工艺比,设备自动化程度高,热焖周期短,钢渣处理效率高;有压热焖后的钢渣粉化率高,小于20 mm粒级达到70%以上,粒度均匀,最大粒度小于300 mm,利于后续钢渣加工磁选,可显著降低处理线生产成本。回收得到约6%的渣钢返回转炉冶炼使用,有效降低了炼钢成本;同时可回收大于15%的磁选粉(铁精粉);余下的尾渣可供应水泥厂、混凝土搅拌站、道路施工、建材制砖等使用,尾渣市场前景良好,提高了尾渣的附加值。以磁选粉250元/t、尾渣20元/t的市场价格计,处理线年销售收入约8 900万元(未考虑回收6%的渣钢产值),年利润大于4 500万元,经济效益良好。

(2)环保效益。该处理线的环境效益是多方面的。首先,热焖周期短,处理效率高,尾渣的稳定性好,浸水膨胀率小于2%,从而实现了钢渣100%资源化利用、尾渣“零”库存,也减少了尾渣积压堆放而占用土地。每利用1 t尾渣,可减少约0.8 t沙石开采,保护了山林土壤,对环境保护意义重大[6]。其次,生产区域实现生产线除尘设备全覆盖,洁净化程度高,对钢渣处理厂房的腐蚀小。此外,项目采用国内自主研发的辊压破碎机破碎钢渣,设备能耗更低,效率更高。最后,有压热焖过程中所产的带压蒸汽可用综合利用,降低了企业生产能耗。

5 结论

防钢钢渣处理采用国际领先的“辊压破碎-有压热焖”工艺技术,采取两连跨式工艺布置、合理的工艺流程以及BOO建设模式,提高了生产效率,降低了生产成本。每年可有效处理转炉钢渣120万t,脱硫渣20万t,铸余渣20万t,处理后回收的渣钢和磁选粉可返回冶炼系统回收使用,尾渣稳定性良好,浸水膨胀率小于2%,可作为建材供水泥厂或进行深加工综合利用,实现钢渣固废100%资源化利用,经济效益和社会效益显著。