西南山区油气并行管道腐蚀速率分析

2020-12-20王爱玲韩雷王彬彬杨健赵飞陈程

王爱玲 韩雷 王彬彬 杨健 赵飞 陈程

1.中国石油西南管道公司 2.北京安科腐蚀技术有限公司

西南山区管道主要途经云南省,地处高原、山谷、河流,沟壑交织纵横,地质条件复杂,运行难度系数大,高丘陵地貌敷设占78%,平原谷地地貌敷设占22%,土壤性质变化多样、腐蚀性普遍较强,管道山区地域多雨且气温较高,管道的腐蚀风险相对较高。由于山区管道路由的限制性,原油管道、天然气管道、成品油管道在同一管道廊带并行敷设,最小间距不到1.5 m,每条管线均采用独立的阴极保护系统,由此形成了多条管道并行或交叉敷设的局面,因而导致了各管道阴极保护系统之间的相互干扰问题[1]。在欧洲标准EN 50162-2004《Protection against corrosion by stray current from direct current systems》的附录B中[2],详细介绍了这种阴极保护系统的干扰问题是一种典型的静态、持续的直流干扰,且往往集中在局部管段,电位偏移范围较小,波动频率不明显,难以发现。在局部管段电位偏负位置存在防腐层阴极保护剥离或者发生析氢反应的风险,而在局部的电流流出点又会存在管体腐蚀风险。

国内外关于并行管道阴极保护体系相互干扰方面的报道很多,Maughn等[3]主要研究了德克萨斯州北部公共走廊中输水管道和天然气管道阴极保护相互干扰的问题,考虑了不同涂层,不同阴极保护方式,以及不同路由和工况条件下的影响。Shi等[4]主要调研了西气东输二线与现有管道并行的情况,考虑并行间距为主要因素,建立了并行管道的设计指南。Cui等[5]应用数值模拟计算的方式(BEASY)研究直流杂散电流对管道腐蚀的影响,考虑了交叉角度、交叉距离、两条管线距离、阳极输出电流、深度和土壤电阻率等因素的影响。Yang等[6]使用分析软件(BEASY)建立平行管道的数值模型,研究并行管道水平距离、涂层破坏率、土壤电导率和阳极的影响。季廷伟等[7]针对国内某X80海底交叉并行的输油管道参数和阴极保护系统参数进行数值模拟计算。许罡等[8]对廉溪大道并行天然气管道沿线土壤腐蚀性、管道外防腐蚀层状况、阴极保护效果以及交流杂散电流干扰情况进行了检测。

目前,关于并行管道阴极保护相互干扰方面的报道虽然很多,但大多通过数值模拟计算得出。针对实际并行管道相互干扰下腐蚀速率的研究鲜有报道,随着石油、天然气工业的不断发展,管道输送在国民经济中的地位越来越重要。长输管道在运行中的泄漏既造成资源的损失,也污染了环境,是一个急需解决的问题[9-10]。本研究对西南山区并行管道阴极保护系统通断电后目标管线阴保系统产生的影响进行了研究,并对相互干扰的管地电位进行了长达数月的连续监测,选取2个典型并行管段共计5处测试点进行腐蚀速率分析,得出不同并行区域以及不同阴极保护条件下的腐蚀速率,从而为评估和防治西南山区油气并行管道阴保系统之间的干扰和腐蚀问题提供参考和依据。

1 测试方法

根据GB/T 21246-2007《埋地钢质管道阴极保护参数测量方法》规定的埋地管道管地电位测量方法[11],采用uDL2 Data Logger电位数据记录仪和饱和硫酸铜参比电极进行干扰测试,通电电位和电流密度测试频率1个/s;断电电位测试采用15 s一个周期,每个周期通电12 s,断电3 s,在断电后300 ms测试断电电位。利用阴极保护及干扰远程测试终端对西南山区并行管道进行长达数月的连续监测,支持±5 V、±100 V的电位监测,并在无干扰时完成高精度测量,可达到±0.5%RD+10 m V的精度(RD为读取值)。通电电位和电流密度测试频率10 min/个,断电电位测试采用10 min一个周期,每个周期通电10 s,断电0.5 s,在断电后500 ms测试断电电位。阳极地床接地电阻采用长接地体接地电阻测试法,土壤电阻率采用对称四极交流电法,电极间距为2 m,测试仪器均为ZC-8型接地电阻测试仪。

2 结果与讨论

2.1 并行管道阴极保护系统间相互干扰测试

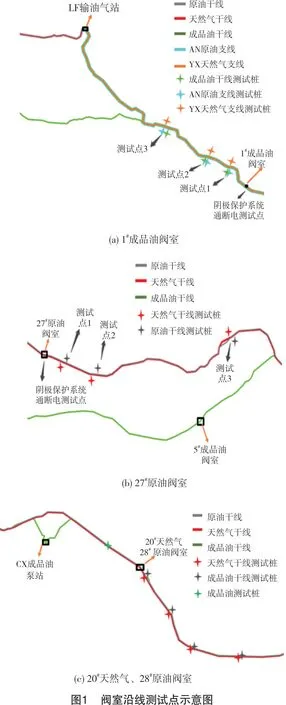

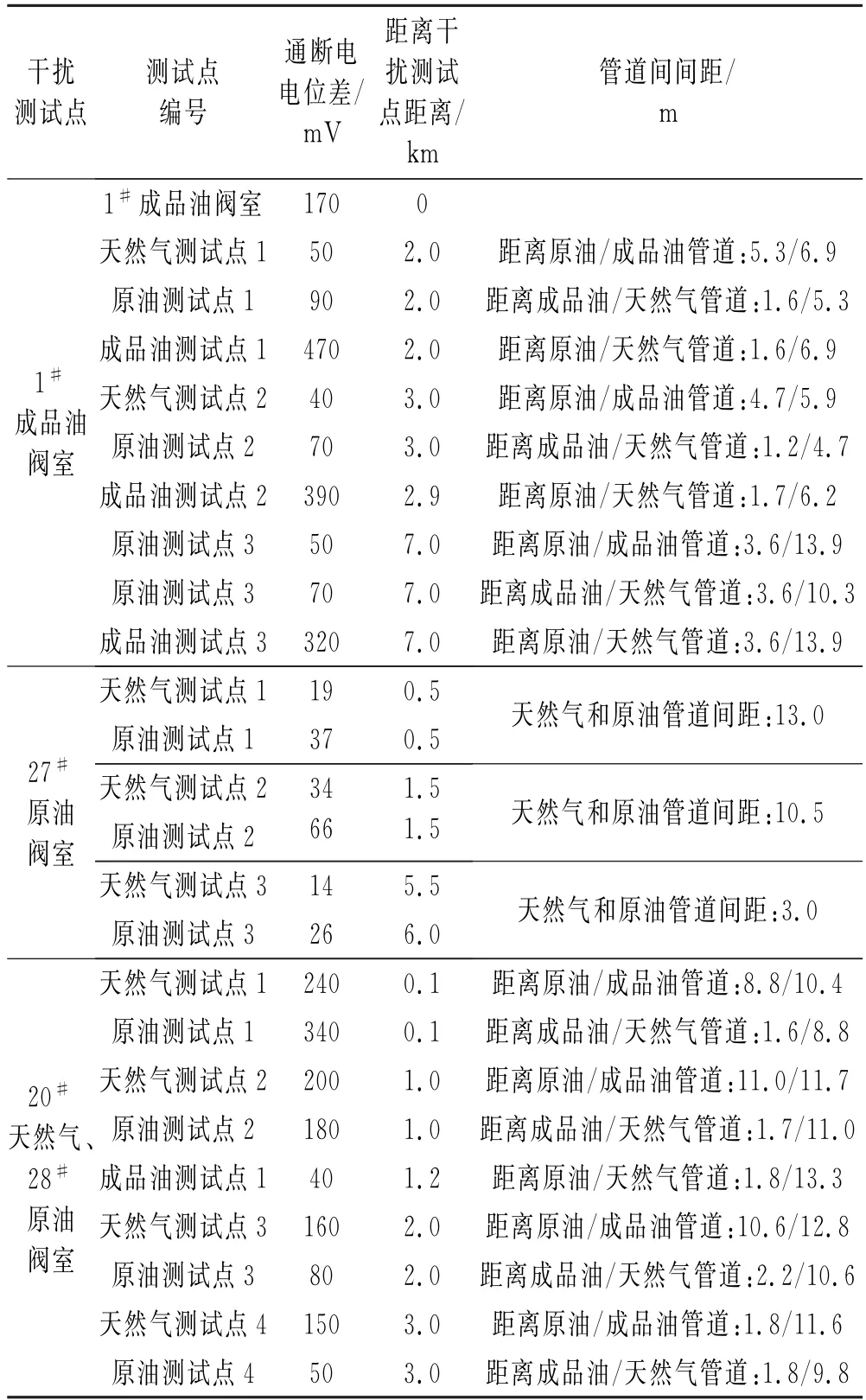

对RL到AN的5座站场以及沿线14间阀室的20套并行管道线路阴极保护系统的恒电位仪的运行参数、通电点附近通断电电位、土壤电阻率进行测试。其中,1#成品油阀室站内包含成品油干线阴极保护系统1套,恒电位仪输出电流为0.56~0.63 A,土壤电阻率为56.52Ω·m;27#原油阀室站内包含原油干线阴极保护系统1套,恒电位仪输出电流为0.52~0.60 A,土壤电阻率为40.19Ω·m;20#天然气、28#原油阀室站内包含天然气干线阴保系统1套,恒电位仪输出电流为1.45~1.58 A,土壤电阻率为30.14Ω·m。其管道沿线土壤电阻率相差不大,阴极保护输出电流不同、并行间距存在差异以及油气合建阀室存在搭接的可能,故选取这3座阀室研究并行管线阴保系统通断电对周围并行管线阴极保护电位产生的影响。并行管道沿线干扰源位置、并行管线相对位置和测试点位置如图1所示。其中,天然气干线管径1 016 mm,设计压力10.0 MPa,管道钢级为X80;原油干线管径813 mm,设计压力4.9~15.0 MPa,管道钢级为X70;成品油管径406.4 mm,设计压力10.0~10.6 MPa,管道钢级为X65;YX天然气支线管径813 mm,设计压力10.0~6.3 MPa,管道钢级为X70;AN原油支线管径610 mm,设计压力9.0~10.5 MPa,管道钢级为X65。

各阀室沿线测试点的相对位置并行如图1所示。其中,图1(a)和图1(c)所测试的区域为三管并行,图1(b)测试的区域为双管并行段。通断电电位差和管道并行间距等详细数据见表1。其中,原油和成品油同沟敷设最小间距不到1.5 m,原油和天然气管道并行敷设并行间距约3~15 m。1#成品油阀沿线测试桩结果说明,与成品油管道并行间距更小的原油管道其干扰要大于天然气管道;1#成品油和27#原油阀室沿线测试桩测试结果对比表明,在恒电位仪输出相近的情况下,并行间距越近干扰就越大;27#原油阀室和20#、天然气28#原油阀室沿线测试桩测试结果对比表明,油气合建阀室阴极保护相互干扰更加显著且干扰大小受恒电位仪输出水平影响较大。并行管道相互干扰的范围有限,通常距离阴极保护系统约3 km左右,其干扰引起的通电电位变化小于50 m V。

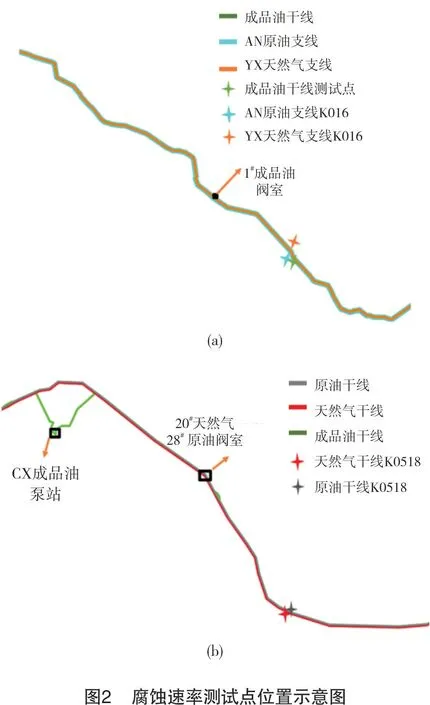

2.2 测试点阴极保护效果评价

根据第2.1节测试结果,选取干扰较大并且天然气、原油和成品油并行密集的地方。选取2个典型并行管段共计5处腐蚀速率测试点的分布如图2所示,天然气干线、原油干线、YX天然气支线、AN原油支线、成品油管道区域各选取1处测试点,结合测试桩安装智能远传系统进行电位监测。通断电电位差和管道并行间距等详细数据见表1,当阴极保护系统通断测试时,周围并行管道电位波动均大于50 m V,原油和成品油同沟敷设最小间距不到1.5 m,原油和天然气管道并行敷设并行间距约3~15 m。

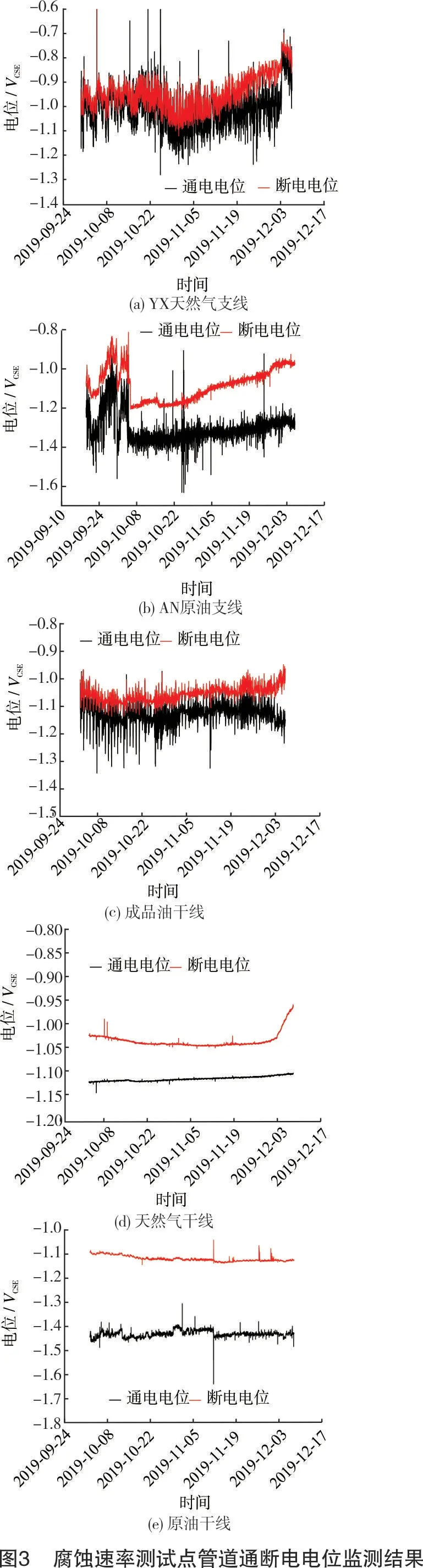

腐蚀试片实验选取的2处并行段土壤电阻率分别为30.14 Ω·m(20#天然气阀室附近)以及47.73 Ω·m,其管道沿线土壤电阻率相差不大,2处测试点分别为30.14Ω·m和47.73Ω·m,处于GB/T 21447-2018《钢质管道外腐蚀控制规范》规定的土壤腐蚀性中的区间内[12]。阴极保护有效性应满足GB/T 21448-2017《埋地钢质管道阴极保护技术规范》第4.4.2节阴极保护电位要求[13],即:这类环境条件下管道的阴极极化电位应负于-0.85 VCSE。各埋片测试点管道通断电电位监测结果如图3所示。成品油1#阀室附近3处测试点YX支线天然气K016测试桩、AN原油支线K016测试桩以及成品油测试桩电位波动较大,测试点周边未见明显的干扰源,该波动可能是由于目标管线自身阴极保护系统问题或其他环境因素引起的。同时,YX支线天然气K016测试桩腐蚀速率监测后期以及AN原油支线K016测试桩腐蚀速率监测前期阴极保护电位偏正,不满足GB/T 21448-2017的要求。天然气干线K0518测试桩以及原油干线K0518测试桩监测的阴极保护极化电位满足标准要求,且电位波动较小。

表1 并行管道沿线测试桩通断电位测试结果

2.3 检查片自然电位及铺设示意图

实验参照SY/T0029-2012《埋地钢质检查片应用技术规范》第5章“失重检查片”的相关要求[14],设计在不同阴极保护水平区域设置自腐蚀和阴极保护失重检查片,埋设与管道同材质腐蚀挂片,监测周期一般为12个月,考虑到试验性质,选择为3~6个月,取出后测试自腐蚀失重检查片和阴极保护检查片的腐蚀速率,评价保护效果。使用检查片测试土壤腐蚀速率,能够较为准确地评估油气管道阴极保护系统相互干扰下的腐蚀速率。

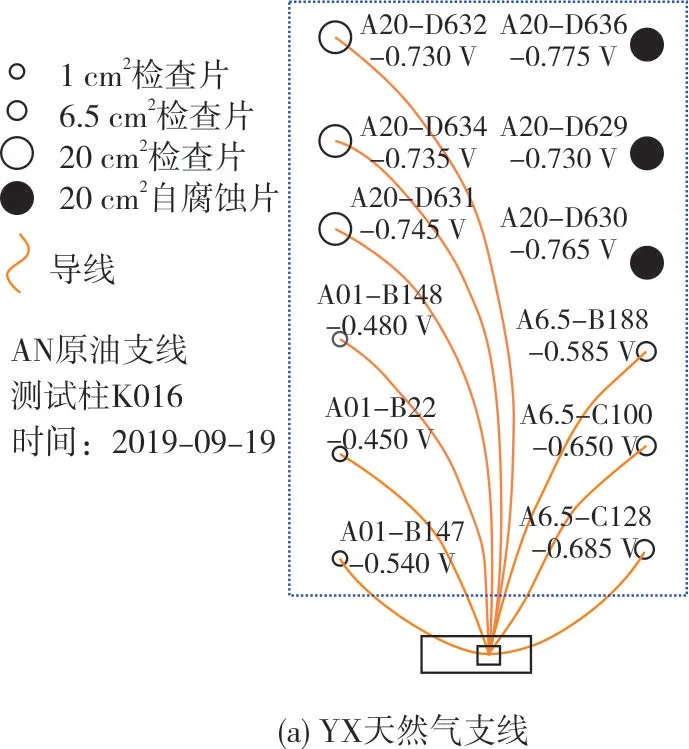

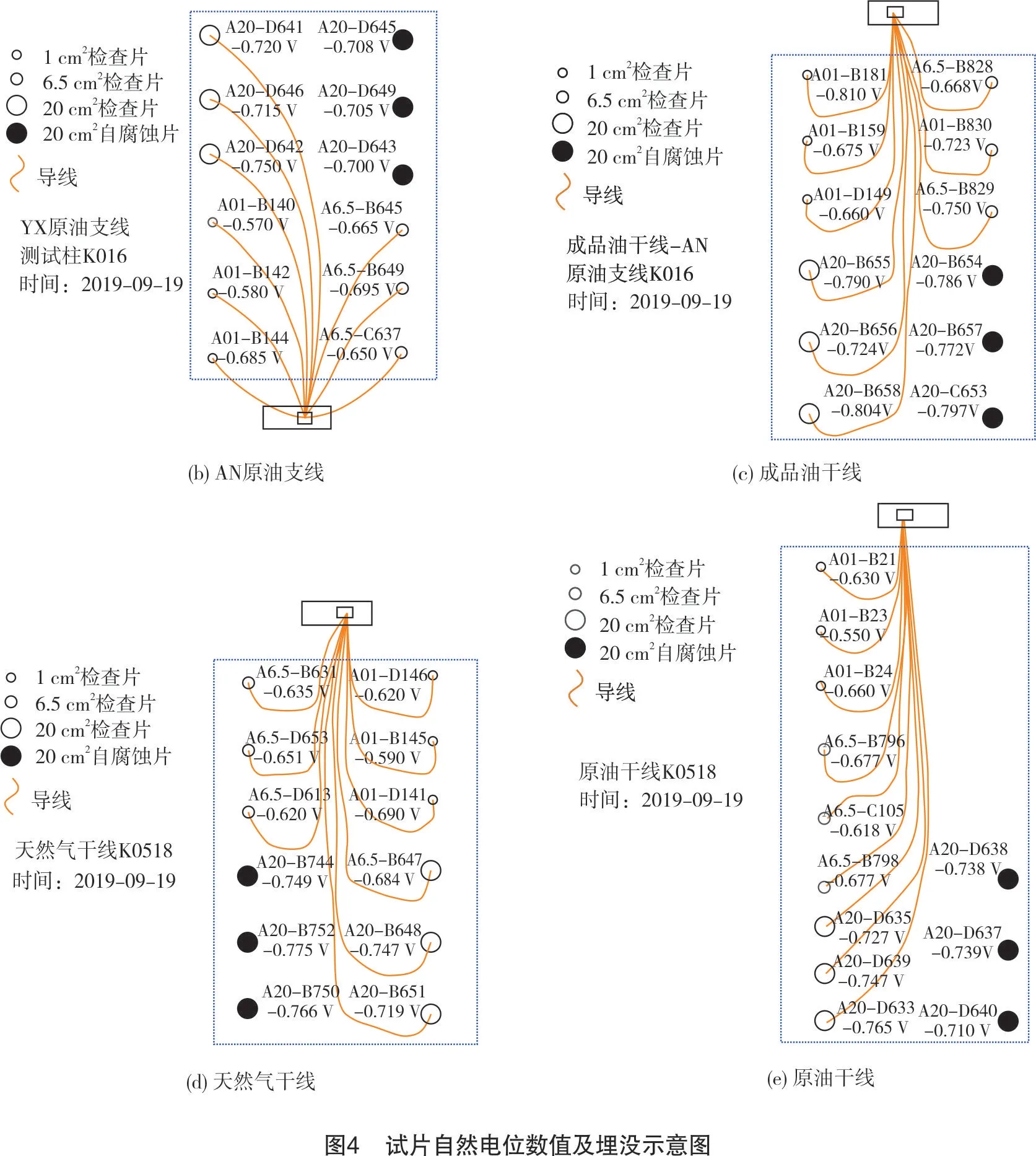

现场埋片共计5处,第1次埋片后测试并记录自然电位数据和试片埋设示意图如图4。由于和土壤接触面积不同,不同尺寸的检查片的自然电位也有所区别,其中20 cm2的腐蚀检查片自然电位为-0.677~-0.804 V,6.5 cm2的腐蚀检查片自然电位为-0.585~-0.695 V,1 cm2的腐蚀检查片自然电位为-0.450~-0.810 V。除了1 cm2的腐蚀检查片外,其余尺寸检查片自腐蚀电位分布差异较小,侧面反映了在试片材质一致的情况下,同一测试点相同尺寸试片表面土壤腐蚀环境相近。

2.4 腐蚀检查片法对管道腐蚀评价

待腐蚀试片埋设一定时间后将其取出,首先进行物理清理,将试片在水中浸泡10 min左右,用毛刷清除掉表面的土壤覆盖层;然后进行化学酸洗,将试样放入酸洗液(500 m L盐酸,3.5 g六次甲基四胺,加蒸馏水配制成1 000 m L)进行酸洗;最后称量。

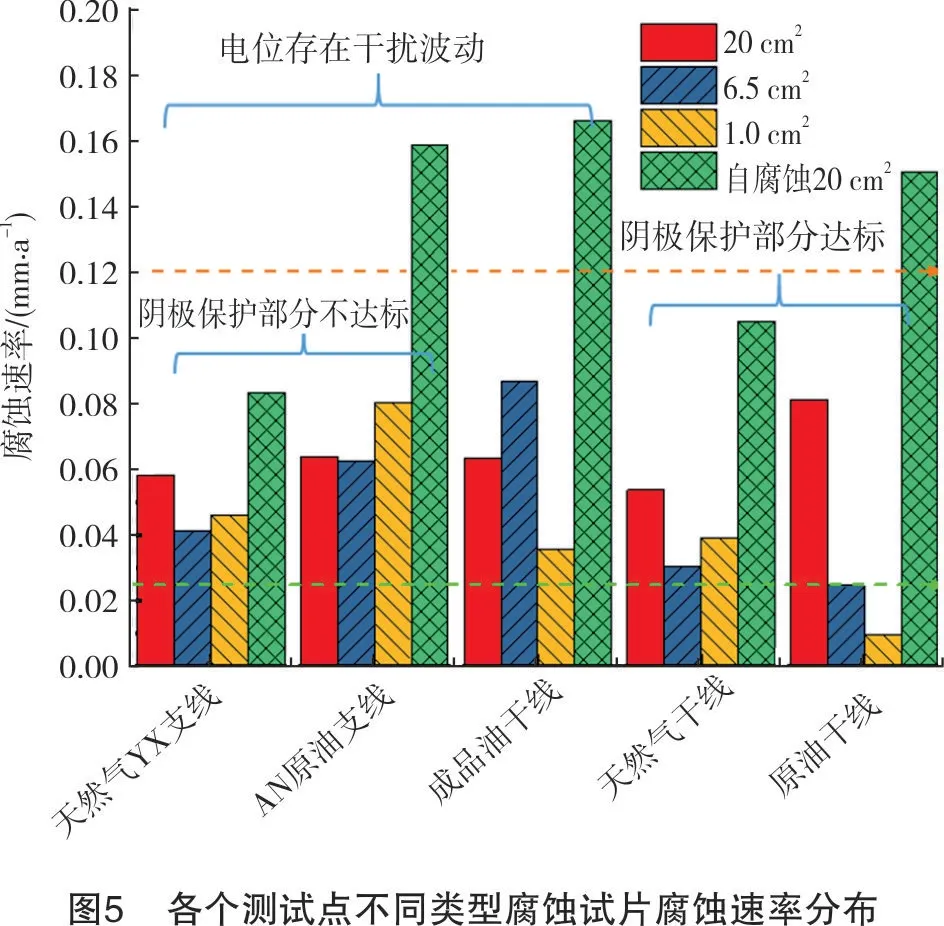

腐蚀速率是评价阴极保护是否有效的最根本参数。GB/T 21448-2017规定最小保护电位条件下的腐蚀速率小于0.01 mm/a。NACE SP0775-2018规定[15]:均匀腐蚀下腐蚀速率<0.025 mm/a属于低腐蚀风险,腐蚀速率介于0.025~0.120 mm/a属于中等腐蚀风险,腐蚀速率介于0.130~0.25 mm/a属于高等腐蚀风险,腐蚀速率>0.250 mm/a属于超高腐蚀风险。

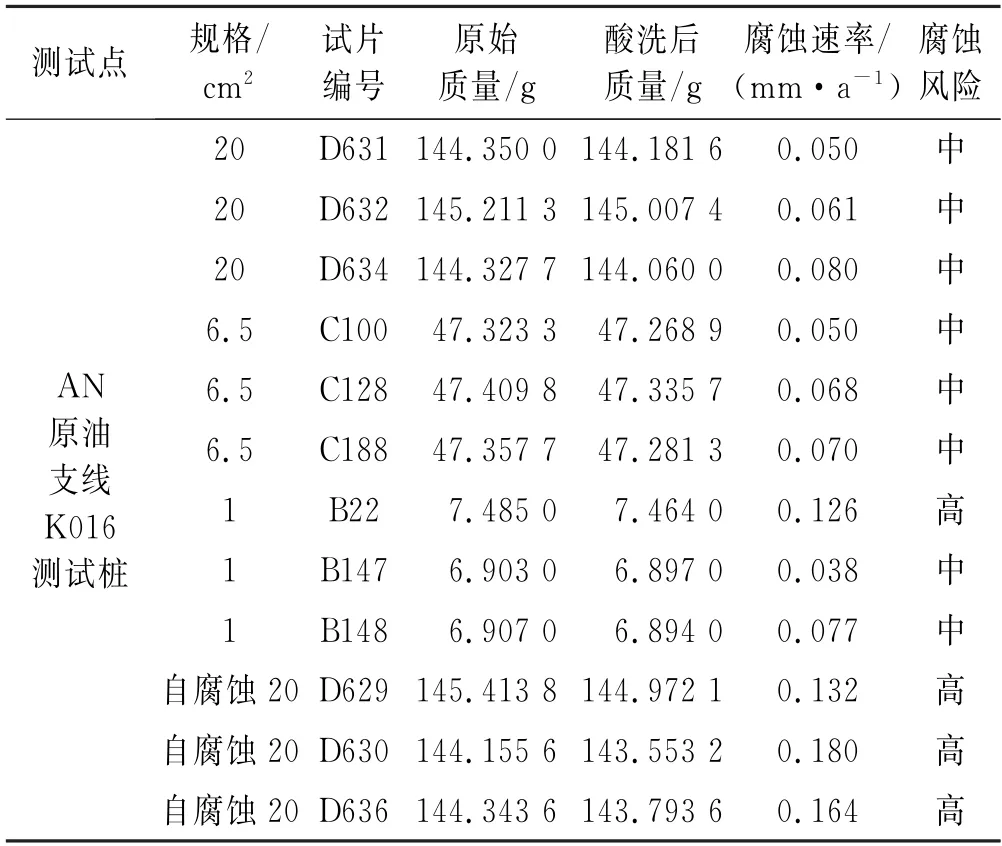

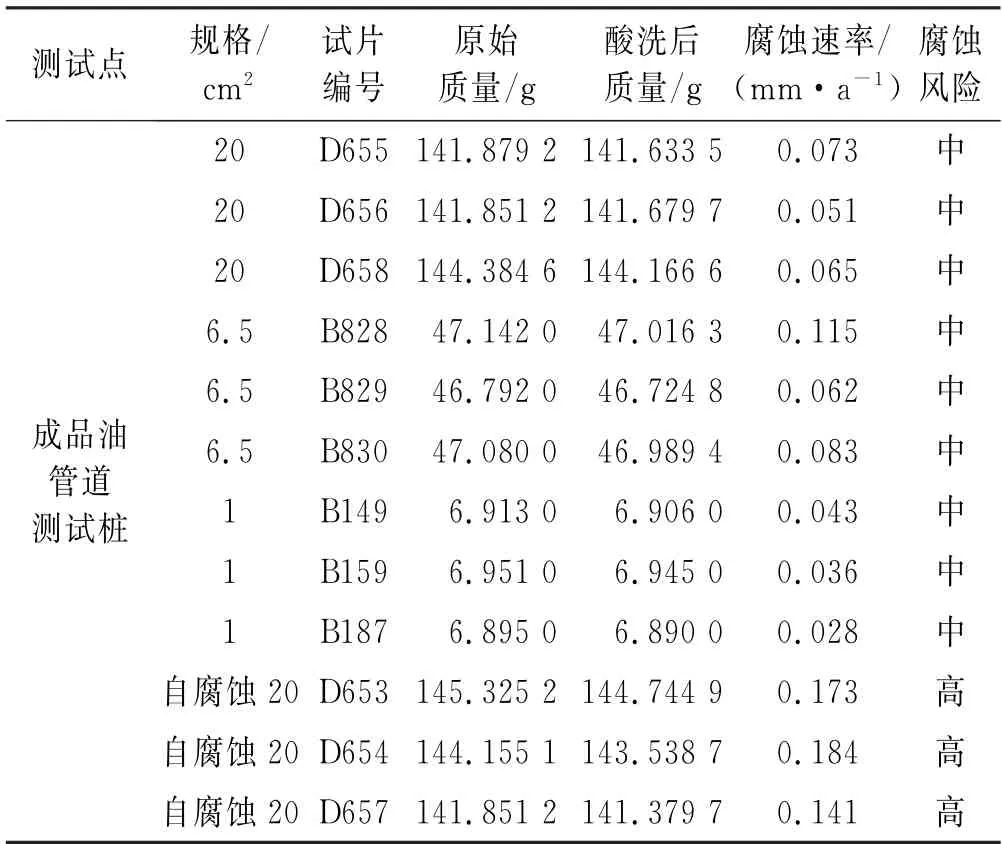

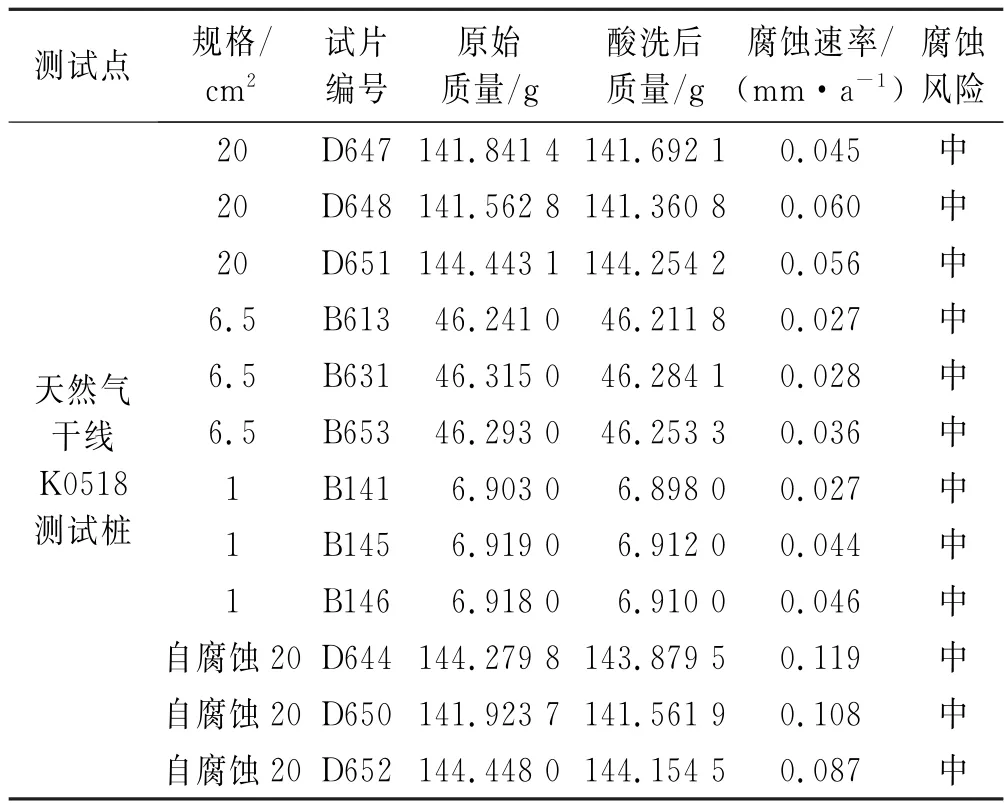

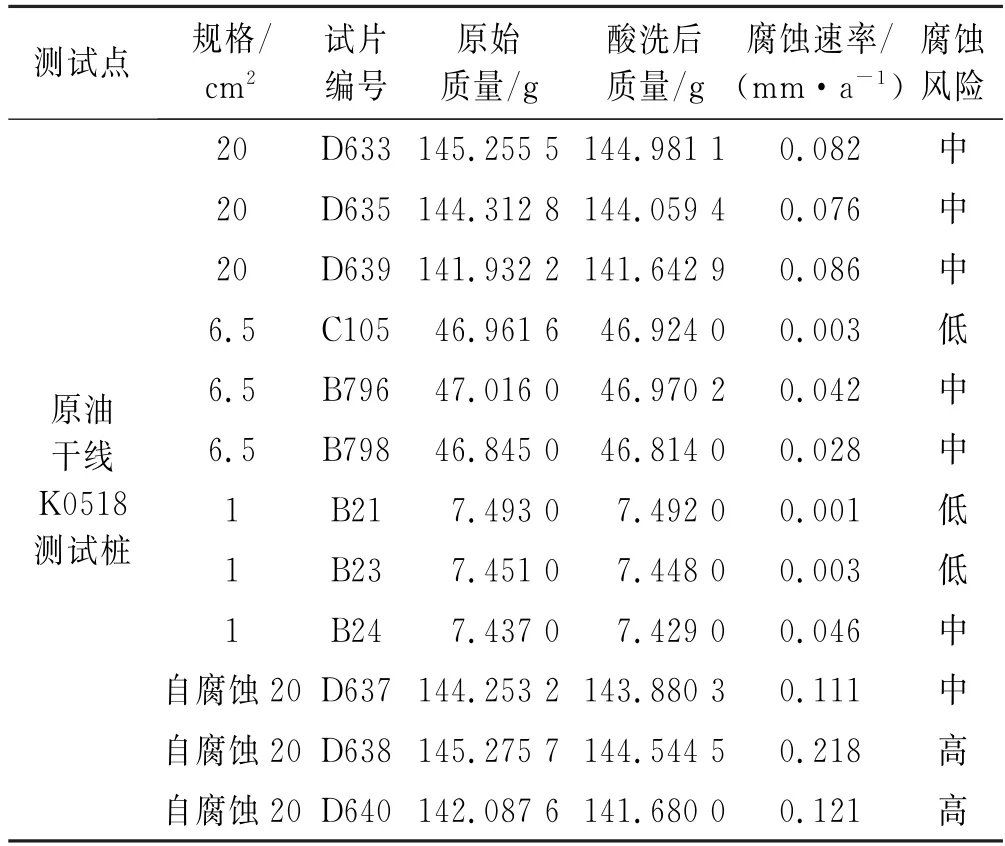

5处埋片测试点腐蚀速率见表2~表6。从表6可知:5处测试桩探坑检查片的腐蚀情况整体上自腐蚀检查片的腐蚀速率比阴极保护干扰下的管道的腐蚀速率大;5处位置土壤自然腐蚀速率为0.080~0.217 mm/a,处于高腐蚀风险区的有8处,处于中等腐蚀风险区的有7处,平均腐蚀速率为0.132 mm/a,整体处于NACE SP0775-2018规定的高腐蚀风险的区间内[15]。阴极保护下的腐蚀速率为0~0.126 mm/a,平均腐蚀速率为0.0517 mm/a,处于低腐蚀风险区的有3处,处于中等腐蚀风险区的有31处,处于高腐蚀风险区的有1处,整体处于NACE SP0775-2018规定的中腐蚀风险的区间内。结果显示,阴极保护效果良好处腐蚀风险相对较低,土壤自然腐蚀速率是阴极保护下腐蚀速率的几倍、十几倍。

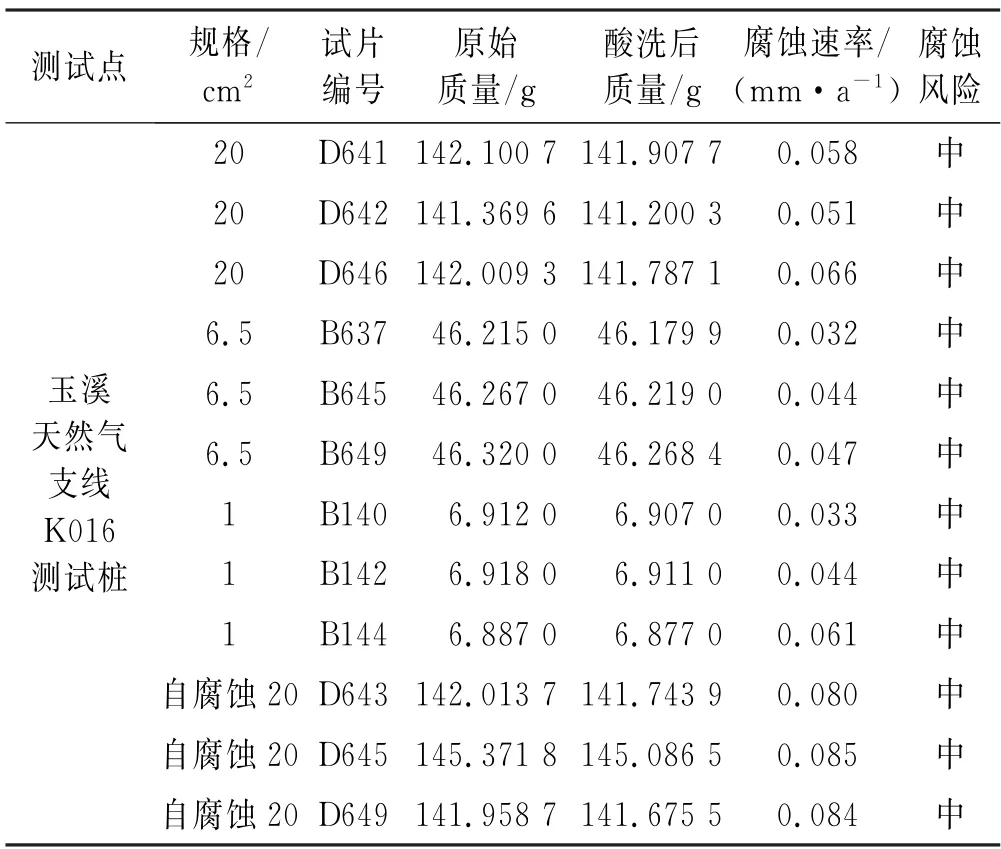

表2 YX天然气支线测试点不同尺寸试片的均匀腐蚀速率

图5为5处测试点不同尺寸和类型试片的腐蚀速率。由图5可知,试片的腐蚀情况整体上为自腐蚀的腐蚀速率大于阴极保护效果良好管道的腐蚀速率,阴极保护部分不达标处的腐蚀速率要略微大于阴极保护达标的管道的腐蚀速率。这反映出阴极保护对减缓管道腐蚀的作用较为明显。YX天然气支线、AN原油支线以及成品油干线阴极保护电位如图3所示,电位存在明显波动,其腐蚀速率也略微大于电位达标且无显著波动的天然气干线和原油干线测试桩。结合第2.1节并行管道干扰测试结果可知,并行间距更小、恒电位输出更高且为油气合建阀室沿线的原油干线管道测试点,其腐蚀速率结果并未明显高于其他测试点。相反,由于其阴极保护效果较好,1 cm2和6.5 cm2试片的腐蚀速率为所有测试点中较低的。

表3 AN原油支线测试点不同尺寸试片的均匀腐蚀速率

表4 成品油干线测试点不同尺寸试片的均匀腐蚀速率

表5 天然气干线测试点不同尺寸试片的均匀腐蚀速率

表6 原油干线测试点不同尺寸试片的均匀腐蚀速率

3 结论

选取2个典型并行管段使用检查片测试土壤腐蚀速率,基于并行管道阴极保护系统相互干扰水平及现场实施条件,在5处管道现场,埋设了60组腐蚀检查片,获得了5处位置土壤自然腐蚀速率与阴极保护干扰下电流腐蚀速率数据,结果显示:

(1)5处位置土壤自然腐蚀速率为0.080~0.217 mm/a,整体处在NACE SP0775-2018规定的高腐蚀风险区间内。并行管道阴极保护相互干扰下的腐蚀速率为0~0.126 mm/a,整体处在NACE SP0775-2018规定的中低腐蚀风险区间内。

(2)阴极保护效果良好处腐蚀风险低,土壤自然腐蚀速率是阴极保护下腐蚀速率的几倍、十几倍,在阴极保护良好的条件下,并行管道阴极保护间的相互干扰对管道的腐蚀影响效果并不显著。

(3)西南山区某并行管道阴极保护干扰下造成的腐蚀并不显著,平均腐蚀速率为0.051 7 mm/a,建议首先考虑优化YX天然气和AN原油支线阴极保护输出,同时须加强对管道的实时监测,当整体腐蚀速率达到NACE SP0775-2018规定的高腐蚀风险区间时,可采取管道跨接或分段绝缘等措施进行缓解。