高温高压水化学环境T22材质均匀腐蚀行为研究

2020-12-05张贵泉姚洪猛孙雅萍陈立强龙国军姚建涛

张贵泉,姚洪猛,孙雅萍,陈立强,龙国军,姚建涛

(1.西安热工研究院有限公司,陕西 西安 710054;2.华能山东石岛湾核电有限公司,山东 荣成 264312)

蒸汽发生器是核电机组蒸汽供应系统的主要换热设备。蒸发器传热管腐蚀泄漏将导致一回路与二回路连通,导致核电机组一回路不可控的升温升压、燃料元件与堆内构件腐蚀损坏、停机停堆、放射性污染源向环境流出释放等核安全问题,造成重大安全生产事故[1-6]。

高温气冷堆核电机组是具有第四代核能系统安全特征的先进核电堆型。世界首台商业化高温气冷堆在我国山东省建成,其蒸汽发生器换热管采用T22和Incoloy800H合金制造[7-8]。该高温气冷堆运行期间,蒸汽发生器二回路出口蒸汽温度最高达到575 ℃,水相温度最高可达到336 ℃,远远高于压水堆蒸汽发生器运行参数(280 ℃,7 MPa),导致蒸汽发生器传热管合金材料水化学腐蚀敏感性显著提高。因此,为了了解高温高压水化学环境下高温气冷堆蒸汽发生器传热管的腐蚀性能,本文在模拟高温气冷堆运行阶段蒸汽发生器二回路水化学环境下,对T22材质的均匀腐蚀行为进行研究。

1 实验部分

1.1 实验材料

实验材料采用高温气冷堆蒸汽发生器T22材质换热管,其化学成分见表1。按50 mm×12 mm×5 mm尺寸加工成T22材质试片(T22试片)。试片分别用80号、200号、800号、1500号水磨砂纸逐级打磨后抛光,用丙酮擦洗试样表面油污,然后将试样放入干净的丙酮中浸泡2 min,取出后用电吹风(冷风)吹干,置于干燥器内备用。

表1 T22材质试片化学成分 单位:%Tab.1 Chemical composition of T22 material

1.2 实验方法

通过浸泡腐蚀实验,研究运行工况下水化学参数对T22材质的影响,实验装置如图1所示。

图1 高温高压浸泡腐蚀实验装置示意Fig.1 Schematic diagram of the high temperature and high pressure corrosion test equipment

T22试片称重后,挂入高压反应釜,调节水质pH值、溶解氧、联氨浓度等水化学参数,升温至实验温度,系统压力维持13.9 MPa,开始实验。对试片氧化膜进行脱膜处理,干燥称重,并计算腐蚀速率。均匀腐蚀速率测试及计算步骤如下:1)称量实验前试片质量为W1,然后将试片浸入加有0.5%缓蚀剂的5%盐酸溶液中,加热至50 ℃,并用玻璃棒搅动酸液,直至试片表面的锈蚀产物已清洗干净为止;2)记录酸洗时间,立即将试片取出,用蒸馏水冲洗,再将其放入无水乙醇中摇晃取出,用滤纸擦净试片表面,再用热风吹干,放入干燥器内1 h后称重,并记录此质量为W2。

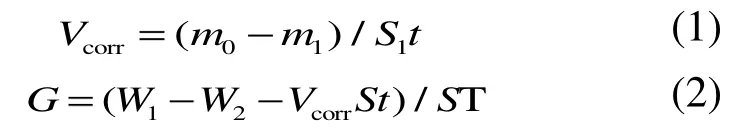

T22试片经酸洗会有微量腐蚀,故在酸洗时,应同时放入一片空白试片,按式(1)测量空白试片的酸洗腐蚀速率,按式(2)计算腐蚀试片实验过程中的均匀腐蚀速率。

式中:Vcorr为酸洗腐蚀速率,g/(m2·h);m0为空白试片酸洗前质量,g;m1为空白试片酸洗后质量,g;S1为空白试片表面积,m2;t为酸洗时间,h;G为腐蚀试片均匀腐蚀速率,g/(m2·h);W1为腐蚀试片初始质量,g;W2为腐蚀试片酸洗后质量,g;S为腐蚀试片表面积,m2;T为高温高压实验反应时间,h。

采用Quanta400HV型扫描电子显微镜(SEM)对实验后T22试片表面微观形貌进行观察。采用INCA Energy X射线能谱仪(EDS)检测试片表面成分。采用D/max-3C型X射线衍射仪(XRD)对试片进行分析,工作条件为Cu靶的Kα(λ=0.154 06 μm)辐射,管电压为35 kV,管电流为40 mA。

2 结果与讨论

2.1 pH值的影响

实验模拟运行水质,考察溶液pH值对T22材质均匀腐蚀速率的影响。实验条件为:温度336 ℃,压力13.9 MPa,溶解氧质量浓度10 μg/L,反应时间48 h。图2为高温高压水环境条件下在不同pH值水溶液中反应48 h后T22试片腐蚀情况。

图2 不同pH值下T22试片腐蚀情况Fig.2 The photos of T22 specimens after reaction at different pH values

由图2可见,T22试片表面生成了明显的灰黑色氧化膜,致密均匀。

图3为T22试片均匀腐蚀速率随水质pH值变化曲线。由图3可见:当溶液pH值由9.2升至9.4时,T22试片均匀腐蚀速率有所降低;继续升高溶液pH值至9.8的过程中,T22试片均匀腐蚀速率未发生明显变化。这主要是因为:较高的pH值可促使金属表面更迅速地形成保护性氧化膜;其次,当溶液中pH值高到一定值时,吸附在金属表面的OH-会抑制其他物质与金属反应[9]。

图3 T22试片均匀腐蚀速率随pH值变化曲线Fig.3 The change of T22 specimen’s general corrosion rate with pH value

2.2 联氨质量浓度的影响

联氨质量浓度对水溶液溶解氧和T22试片均匀腐蚀的影响实验,其条件为温度336 ℃,压力13.9 MPa,pH值9.4,反应时间48 h。图4为溶解氧质量浓度和T22试片均匀腐蚀速率随联氨质量浓度的变化关系曲线。

图4 T22试片均匀腐蚀速率随联氨质量浓度变化曲线Fig.4 The change of T22 specimen’s general corrosion rate with hydrazine mass concentration

由图4可见:溶液中加入30 μg/L联氨后,溶解氧质量浓度由10 μg/L迅速降至2 μg/L;继续提高联氨质量浓度后,溶液保持还原性工况,但是溶解氧质量浓度无明显变化;随着联氨的加入和联氨质量浓度的升高,T22试片均匀腐蚀速率呈线性增长。可见,在高温高压水环境条件下,溶解氧的存在能够降低T22试片均匀腐蚀速率,过高的联氨质量浓度不利于抑制T22材质的均匀腐蚀。

联氨的加入导致水溶液处于还原性环境,从而控制金属的腐蚀,此时金属表面氧化膜生长速度较慢,且疏松多孔。当水中只加氨水而不加除氧剂时,水溶液中含有微量氧,加速了金属表面氧化膜的形成,使Fe3O4微孔通道中生成Fe2O3的水合物FeOOH或Fe2O3,沉积在Fe3O4层的微孔或颗粒的空隙中,在金属表面形成致密而均匀的“双层保护膜”[10-12],使得T22试片均匀腐蚀速率随溶液联氨质量浓度的升高而逐渐增大。

2.3 反应温度的影响

运行期间,高温气冷堆蒸汽发生器二回路侧水相温度变化范围为203~336 ℃。实验考察了不同水相温度下T22材质的均匀腐蚀情况,其条件为压力13.9 MPa,pH值9.4,联氨质量浓度50 μg/L,反应时间48 h。图5为T22试片均匀腐蚀速率随反应温度的变化曲线。

图5 T22试片均匀腐蚀速率随反应温度变化曲线Fig.5 The change of T22 specimen’s general corrosion rate with reaction temperature

由图5可见,反应温度由203 ℃升至336 ℃过程中,T22试片均匀腐蚀速率呈线性增加。203 ℃时,T22试片的均匀腐蚀速率仅为0.034 9 g/(m2·h),当反应温度为336 ℃时,T22试片均匀腐蚀速率急剧增长至0.122 1 g/(m2·h)。可见,高温水环境显著提高了T22试片表面氧化膜的生长速度。

2.4 反应时间的影响

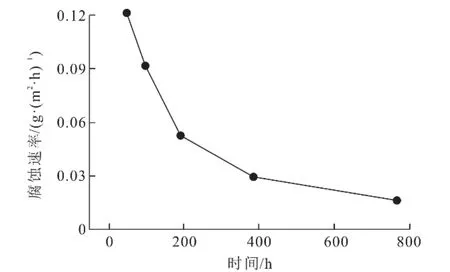

在运行工况下,实验考察T22材质均匀腐蚀情况随反应时间的变化情况,实验条件为温度336 ℃,压力13.9 MPa,pH值9.4,联氨质量浓度50 μg/L。图6为T22试片均匀腐蚀速率随反应时间变化曲线。

图6 T22试片均匀腐蚀速率随反应时间变化曲线Fig.6 The of T22 specimen’s general corrosion rate with reaction time

由图6可见:反应初期T22试片的均匀腐蚀速率为0.122 1 g/(m2·h);随着反应时间的延长,T22试片的均匀腐蚀速率先快速减小,之后减小趋势逐渐变缓并趋于稳定;反应768 h后,T22试片的均匀腐蚀速率降至0.016 0 g/(m2·h)。可见,随着腐蚀时间的延长,试片表面形成了具有保护作用的氧化膜,可阻止基体金属进一步氧化,使得均匀腐蚀速率急剧降低。

2.5 SEM和EDS表征结果

图7为不同反应时间后T22试片表面SEM表征结果。由图7可见:反应48 h后,T22试片表面生成晶粒尺寸小于1 μm的多面晶体,晶粒间结合较松散,存在大量晶间缝隙;反应192 h后,晶粒尺寸增长至1~2 μm,晶粒间结合程度显著增加;反应384 h后,晶粒尺寸继续增加,最大可达到3 μm,局部区域发生团聚现象,使得氧化膜更为致密,这可能是导致T22材质均匀腐蚀速率随反应时间的延长逐渐减小的主要原因。

图7 不同反应时间后T22试片表面SEM照片Fig.7 The SEM images of T22 specimen after different reaction times

文献[13-14]认为,高温高压水环境中,合金中Fe离子按照溶解-沉淀机理从基体或氧化膜内表面扩散到外表面,重新沉积形成大粒径金属氧化物,致密的大粒径氧化膜进而抑制金属元素的溶解和扩散。

采用EDS对反应后T22试片表面晶粒进行元素分析,结果见表2。由表2可见,在高温高压水环境下,T22试片表面生成以氧化铁为主的金属氧化物。

表2 T22试片表面EDS分析结果Tab.2 The EDS analysis results

2.6 XRD表征结果

图8为反应384 h后T22试片的XRD谱图。由图8可见,T22试片表面检测到金属铁(2θ=44.5°)和Fe3O4(2θ=18.2°、30.1°、35.8°、43.6°和53.8°)的特征衍射峰[15]。这表明在高温高压水环境下,T22表面生成了Fe3O4晶体结构。

图8 T22试片表面XRD谱图Fig.8 The XRD spectrogram of T22 specimen

3 结 论

1)高温气冷堆蒸汽发生器运行期间,T22材质传热管表面发生均匀腐蚀,生成Fe3O4氧化膜,随着反应时间的延长,Fe3O4晶粒尺寸逐渐长大,氧化膜致密性显著增加。

2)在温度336 ℃、压力13.9 MPa、pH值9.4、联氨质量浓度为50 μg/L的水化学环境下,T22材质初始腐蚀速率为0.122 1 g/(m2·h)。随着反应时间的延长,T22材质表面生成的氧化膜保护作用增强,768 h后均匀腐蚀速率降至0.016 0 g/(m2·h)。

3)适当提高溶液pH值能够在一定程度上降低均匀腐蚀速率。加入联氨后,水中溶解氧显著降低,但T22材质均匀腐蚀速率随着联氨质量浓度的升高而增大。为了有效控制T22材质的均匀腐蚀,延长设备使用寿命,需适当提高pH值,降低联氨质量浓度。