棕刚玉磨料砂带磨削木材的磨损机制及其寿命

2020-11-28杨雅琦汪生莹张亦鸣张健罗斌

杨雅琦, 汪生莹, 张亦鸣, 张健, 罗斌

(北京林业大学材料科学与技术学院,北京 100083)

磨削是一种特殊的切削加工工艺,它是通过砂带、砂纸或砂轮等磨具去除工件上多余的材料,是木材加工过程中一道必不可少的工序,常用于工件尺寸定厚、表面抛光和漆膜的精磨等。砂带磨削是一种有“万能磨削”之称的弹性磨削工艺,具有效率高、精度高、表面质量好等优势。在磨削过程中砂带必然会发生磨损,主要体现在作为切削主体的磨粒的磨损。砂带磨损一般分为初期快速磨损和稳定磨损两个阶段,在这两个阶段内磨粒的磨损形式主要有脱落、破碎和磨钝。破碎和磨钝贯穿于整个磨削过程,脱落可能是由于砂带的选择不当引起的[1]。在不同的磨削阶段,磨粒的磨损形式和程度都有着较大的差异。张国军等[2]通过磨削Ti Al基合金,观察并研究了砂带的磨损形貌,并分析了砂带磨损对磨削表面的影响。霍文国等[3]通过对砂带形貌电镜分析,发现新砂带的磨粒是参差不齐的尖峰垂直“耸立”,随着磨削的进行,顶部出现小平台,且小平台的数量和面积逐渐增加,同时,一些锋刃较低的磨粒逐步从砂带底部显露出来参与磨削工作。Torrance[4]建立了磨料磨损模型,并将该方法应用于磨削过程中磨削力和金属材料去除率之间关系的预测以及磨料劣化的预测中。但是木质材料与金属材料性质相差较大,该模型并不完全适用于木质材料,针对木质材料磨削过程中的砂带磨损机制和磨粒磨损模型需进一步研究。

目前对于砂带磨削的研究多是以金属、合金等均质材料为对象,针对木材磨削方面的研究较少,国内外建立的磨削理论和模型多是针对金属材料,并不适用于木材。对于磨削过程中的磨削效率、被加工表面质量以及磨粒磨损的研究则是少之又少,基础理论知识的缺乏严重阻碍了木质材料磨削技术向智能化、精密化方向的发展。为了提高材料去除率并有效判别砂带使用寿命,以便及时更换砂带,提高生产效率,有必要从微观角度研究磨粒磨损形式,分析砂带磨损变化规律,优化磨削参数,以增加有效切削在磨削过程中的占比。本研究以红松为研究对象,分析磨削过程中砂带的磨损形式以及其对材料去除率和表面粗糙度的影响,探究砂带磨损机制及其对磨削效率和砂带使用寿命的影响,为研发木质材料专用砂带提供理论支持。

1 材料与方法

1.1 试验材料

红松材质轻软、纹理通直、结构细腻、易于加工,是建筑、桥梁、家具等方面的优良用材。本试验选用红松(Pinuskoraiensis)制备试件,其含水率为9.36%,气干密度为0.38 g/cm3,尺寸为50 mm(L)×40 mm(W)×40 mm(H)。所有试件表面平整,无明显缺陷。本研究所用砂带为60目(250 μm)普通布基疏植砂型砂带,磨料类型为棕刚玉。

1.2 试验设备

本研究使用的试验装置为木质材料砂带磨削试验机(图1),该设备由驱动系统和气动装置组成。将砂带展平固定在装置上,调节两端张紧轮以确保砂带张紧固定;将木制试件放置于夹具内,调节夹紧螺母完成试件的装夹;通过立式布置的带直线导轨的气缸(ADNGF-50-40-A,FESTO,德国),为试件提供恒定的磨削压力(约为100 N);随着试件材料不断去除,其厚度也逐渐减小,试件夹具可沿立式滑轨在气缸导杆行程内下移,使试件与砂带表面始终相接触;驱动装置为电动机带动曲柄滑块机构,在电动机转动下,带动连杆转动,带动工作台(砂带)移动,砂带往返的频率为3次/s,往返运动范围为120 mm。驱动系统带动工作台(砂带)在水平滑轨上做往复运动(平均速度约为0.3 m/s)。试件由气缸沿竖直滑轨压紧在砂带(工作台)上,同时由智能计数装置完成磨削次数。

1.气缸; 2.机架; 3.砂带; 4.张紧轮; 5.水平滑轨; 6.驱动系统;7.竖直滑轨; 8.夹紧装置; 9.试件; 10.夹具。图1 砂带磨削试验装置示意图Fig. 1 The schematic of abrasive belt sanding apparatus

1.3 试验方法

将每磨削1 000次的试件质量进行称量,计算质量变化率。质量变化率为每次试件质量的减少值与上一次试件质量之比的百分值,定义为砂带的材料去除率。试验过程中,采用60目砂带对试件进行磨削,借助光电传感数显计数器进行磨削次数的测定。在每磨削1 000次后使用精密分析天平(BSA4235,Sartorious,德国)测定试件和砂带的质量,得到相应的材料去除量,进而计算出相应的磨削效率,且每次称质量前使用高压气枪(额定压力为3.0 MPa)除去试件和砂带表面的磨屑。每磨削2 000次后,采用三维轮廓仪(VR5000,KEYENCE,日本)对磨削过程中试件磨削表面和砂带表面同一位置进行扫描,再借助专业分析软件(VR Series version 3.2.0.277)测定试件以及砂带磨削表面粗糙度,并使用扫描电镜仪(日立S-3400N Ⅱ)获取试件及砂带的磨削表面形貌,分析磨削过程中磨粒的作用形式以及磨损形态。当材料去除率降至最低值且基本不再变化时,认为砂带寿命已达极限,砂带上的磨粒已无法完成对试件材料的有效切除。

试验中对红松进行了顺纹(磨削方向平行于木材纹理方向)和横纹(磨削方向垂直于木材纹理方向)两个方向的磨削。对于砂带表面粗糙度的考察参数,有常见的砂带表面算术平均高度Sa,即当砂带上各点高度分布及频次趋于一致时,砂带的算数平均高度将发生下降,当高度分布及频次一致性弱时,砂带算数平均高度发生上升[5]。还有砂带表面的磨粒峰度Sku,其数值可判断磨粒形状的尖锐度,Sku值越高分布越尖锐,Sku值越低分布相对平缓。砂带磨削的工作质量将直观表现在试件的表面质量,本研究考察试件表面算术平均高度Sa和试件界面的展开面积比Sdr。Sdr是指木材磨削表面的面积比所在平面面积多出的部分占平面面积的比值,当表面隆起程度越大或下陷越多时,界面的展开面积比值越大,反之则越小[6]。

图2 不同磨削方向的材料去除率及砂带质量损失率Fig. 2 Material removal rate and mass variation of belt in different sanding directions

2 结果与分析

砂带磨削过程中,不同磨削方向对砂带的磨粒磨损及其对试件的加工质量有着不同的影响[7]。不同磨削方向的材料去除率及砂带质量损失率见图2。对比图2a、b可以发现:横纹磨削时,磨削次数为10 000~30 000次(磨削前期)时材料去除率从较高值逐渐下降,这是因为新砂带初次进行磨削时磨粒较为尖锐,同等压力下能够更好地压入木材,较好地磨削试件,使得质量大幅度降低[8],材料去除率也较高,逐渐下降则是因为磨粒开始发生破碎和脱落,去除力度不如之前;在30 000~70 000次(磨削中期)时材料去除率再次上升,且相对于前期增高并保持在一稳定值,说明磨粒持续发生破碎,产生新的磨削刃对材料进行有效磨削;在 70 000 次后(磨削后期)去除率开始下降且波动减小是由于在砂带磨粒磨损中脱落、磨损的占比大于破碎,砂带寿命趋于极限,去除率下降,有效去除能力不断降低。顺纹磨削时,同样是以磨削30 000和70 000次为界,在磨削前期材料去除率较大且下降速率较快,与横纹类似,砂带磨粒主要发生的是破碎,并且伴随着磨粒顶端的磨损。不同的是在顺纹磨削中期,材料去除率仍逐渐下降但下降速率减慢,且有着一定幅度的波动,此时主要发生的是磨粒磨损,即磨粒顶端角变大,曲率半径增大,磨削刃变钝,从而造成去除率相对稳定下降。磨削后期整体去除率相较于中期有小幅提高,主要是砂带磨粒的自锐重新占据主导地位,并且伴随着相对多的脱落,容屑空间增大,使材料去除率产生了较大的波动[9]。

观察图2c、d发现,横纹与顺纹磨削时砂带质量变化均呈线性下降趋势且拟合较好。在磨削前期都有较大幅度地下降,表明新砂带初次进行磨削时确实存在磨粒粘贴不牢或者质量较差而导致的脱落现象发生,并伴随着小部分的破碎[10];砂带在磨削中期,横纹磨削时磨粒破碎自锐占比较大,顺纹磨削时磨粒磨钝更为严重。在磨削后期,不同纹理方向磨削使砂带的失效方式不同:横纹磨削时砂带质量保持稳定即磨粒变钝,无法继续接触试件进行切削,最终砂带使用寿命达到极限;而顺纹磨削时砂带质量仍持续下降,这说明此时磨粒再次发生自锐以及脱落,直至砂带失效。所以针对木材磨削过程中砂带磨损的形式与阶段划分,试件和砂带表面粗糙度的变化需要从不同磨削方向分别进行探究。

2.1 砂带表面粗糙度

不同方向磨削时砂带表面粗糙度与三维形貌见图3。横纹磨削时,由图3a可知,在磨削前期表面粗糙度Sa上升,观察形貌图可知是由于前期砂带磨粒脱落导致,且同时存在破碎和磨损共同作用使得Sa下降;从图3c可见,对应的磨削峰度Sku开始大幅度上升,说明磨粒在磨削过程中不断发生破碎产生新的切削刃[11],同时伴随着脱落和小部分磨损使得Sku偶有下降。在磨削中期Sa开始波动,这是因为破碎和磨损同时进行,磨粒破碎形成新磨粒,经过一段时间磨削后再次破碎,周而复始,使得表面粗糙度升高;此时峰度Sku普遍较高,则是因为磨粒破碎的比例逐渐提高从而使得峰度稳定在一定值。在磨削后期Sa达到峰值,这是由于前期的脱落不断累计最终达到最大值,而出现下降是因为磨粒逐渐磨钝使得磨粒高度趋于一致,同时可见磨削后期由于磨粒磨损的比例上升且破碎形式减少,可以明显看出峰度Sku逐渐降低。

图3 磨削时砂带的表面粗糙度与三维形貌Fig. 3 Surface roughness and three-dimensional topography of abrasive belt during sanding

顺纹磨削时,在磨削前期Sa波动幅度较小,略有下降趋势(图3b);而磨削前期磨粒峰度Sku起较大,并不断下降,且有着较为强烈的波动变化(图3d)。这是由于前期发生的自锐现象导致峰度增加,同时发生磨损使峰度也会有所下降,最终砂带上原本高低分布不均的磨粒逐渐趋于统一。而到了磨削中期,Sa趋势保持稳定,这是由于中期磨粒磨损占主导地位对其影响较小,因此基本保持不变。此时砂带峰度波动变小,并且下降趋势较为平稳,符合砂带磨粒主要发生磨损,从而导致峰度下降的情况。后期砂带的Sa上升,并且有一定的波动,这是随着磨粒进一步的破碎使得砂带磨粒高度分布重新变得混乱,也可以发现砂带的Sku有所上升,并且波动相对较小。观察三维形貌图也可发现磨粒的自锐所占比例再次增大,同时伴随有脱落和磨损,使其体现出峰度的总体上升且趋于稳定,并且由于磨粒脱落的大量发生和累积,使得高度分布范围增大[12],进一步加大了Sa值。

2.2 试件表面质量

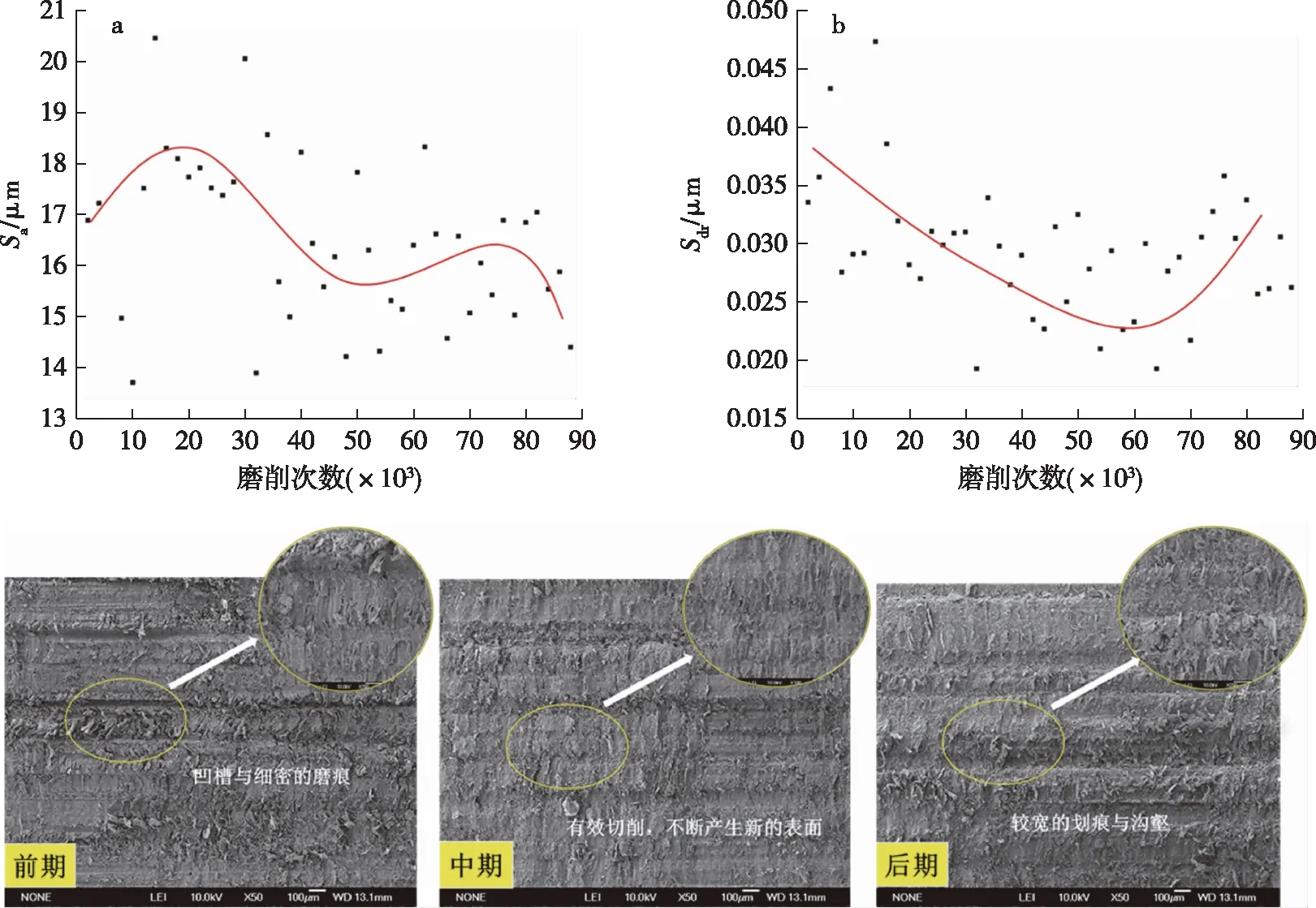

横纹磨削时试件的表面粗糙度与表面形貌见图4。从图4a可以看出,磨削前期试件粗糙度Sa略有增大后逐渐降低。从图4扫描电镜图中明显看出,这是由于磨削过程中尖锐的磨粒在试件表面先发生耕犁使其出现较深的凹槽,随着砂带磨粒开始破碎自锐逐渐开始进行有效磨削[13],产生细密的磨痕。观察图4b可以发现,磨削初期表面粗糙度Sdr较高,也说明砂带的磨削方式初期为滑擦和耕犁,这样会在试件表面磨削出很多痕迹,造成试件的比表面积增大。磨削中期Sa有所降低并在一定范围内波动,这是因为磨粒的破碎与磨钝,破碎的比例开始逐渐增大,磨粒有效去除材料产生新的加工表面,使表面粗糙度Sa略有波动。

从图4电镜图中可以看到,试件表面较前期更为平整,此时磨粒不断更新,产生新的磨削表面。到了磨削后期Sa再次降低是因为磨粒破碎过程结束,磨钝比例和脱落大大增加,磨钝的磨粒进行磨削时粗糙度降低。此时Sdr再次升高是因为磨粒的脱落导致部分试件没有磨到,从电镜图明显看到磨粒的磨损对试件进行滑擦时产生了较宽的划痕和沟壑。

图4 横纹磨削时试件的表面粗糙度与表面形貌Fig. 4 Surface roughness and surface topography of workpiece during transverse sanding

从上文中得知顺纹磨削前期磨粒的不平度相对较高,试件表面多为滑擦,这就导致了木材磨削痕迹的深浅粗细不一,高度分布不均。顺纹磨削时试件的表面粗糙度与表面形貌见图5。从图5a可以看出,磨削前期表面粗糙度Sa较高,砂带主要发生自锐现象,因此从电镜图看到试件表面产生较多的磨削痕迹。从图5b也可以发现,磨削前期表面粗糙度Sdr较大,由于自锐现象的发生充满随机性[14],其值并不稳定,故一直在较高值内波动。磨削中期磨粒逐渐磨钝,并且高度趋于相同,对于木材的磨削产生了新的磨削表面,碾过原来细小痕迹留下更多宽且深的磨痕。如电镜图所示,此时Sa略有降低且保持稳定,试件表面Sdr逐渐变小。磨削后期磨粒的脱落和自锐使得能够发生有效磨削的磨粒高度统一性更强[15],可从电镜图看出,此时同等压力下磨粒难以压入木材进行有效切削,只得拉扯木纤维翘起,木材的磨削表面高度更为平均,Sa再次下降,轻微的滑擦也使其界面的展开面积Sdr进一步下降并且趋于稳定。

图5 顺纹磨削时试件的表面粗糙度与表面形貌Fig. 5 Surface roughness and surface topography of workpiece during longitudinal sanding

砂带磨削常用于工件尺寸定厚、表面抛光和漆膜的精磨。在磨削过程中砂带需要保持较高的材料去除率以达到消除厚度差的目的,通过以上试验表明当材料去除率达到5%左右时,可判定砂带寿命已达到使用极限。在精磨加工中多以表面粗糙度为判定指标,本研究中在不同的磨削方向,砂带各阶段的磨损机制及其对工件表面粗糙度的影响不同,不适用于判定砂带使用寿命。综上,在实际木材磨削加工中判定砂带寿命时需综合考察砂带的材料去除率及试件的表面质量。

3 结 论

木材磨削过程中砂带的磨损机理、表面粗糙度变化及试件表面加工质量,均会受到木材材性如纹理、密度、含水率以及加工工艺的影响。笔者主要研究了红松在不同磨削方向时的材料去除率和试件、砂带表面粗糙度变化情况,探究了砂带磨损机理及其与表面粗糙度之间的关系,得出以下结论:

1)同等工艺参数下,材料去除率横纹磨削整体大于顺纹磨削,对砂带的磨损消耗横纹磨削整体小于顺纹磨削;

2)红松横纹磨削,砂带磨粒前期较多的发生破碎与脱落,中期磨粒不断更新自锐以保持砂带的有效切削,后期磨粒脱落,磨损的占比大于破碎,最终砂带寿命趋于极限;

3)红松顺纹磨削,砂带磨粒在前期破碎和磨钝占比更大,磨削中期磨粒顶端逐渐磨钝,沿前期磨痕推除材料实现有效切削,磨削后期的磨粒除脱落外,再次发生破碎勾起木纤维,最终失效;

4)砂带寿命在材料去除率达到5%左右时已达到使用极限,而不同的磨削方向砂带在各阶段的磨损形式及其对工件表面粗糙度的影响不同,不适用于判定砂带使用寿命,因此在实际木材磨削加工中判定砂带寿命时需综合考察砂带的材料去除率及试件的表面质量。