硅酸盐仿生呼吸法改性杉木的工艺及性能

2020-11-28李萍张源左迎峰吕建雄王向军吴义强

李萍,张源,左迎峰,吕建雄,王向军,吴义强*

(1.中南林业科技大学材料科学与工程学院,长沙 410004;2.中国林业科学研究院木材工业研究所,北京 100091;3.天盈(广东)木业科技有限公司,广东 江门 529700)

杉木(Cunninghamialanceolata)为我国特有树种,在我国木材加工、经济建设和生态环境保护等方面都有十分重要的作用[1]。但是,近30年来人工培育的杉木速生林比例明显增多,其木材存在结构疏松、密度小、强度低、耐磨与尺寸稳定性差等缺陷,极大地限制其在家具、地板、室内装饰和木结构领域的广泛应用[2]。因此,为扩大应用范围和满足不断增长的实木制品需求,采用科学的方法对杉木进行功能性改良,使人工林杉木直接用于实木板材和中高档家具等高附加值产品开发和制作中,具有十分重要的理论和现实意义。

将水溶性低分子量树脂溶液浸入到速生林木材的细胞腔和细胞壁中,再通过加热固化得到浸渍改性木材,是最常用的改性技术[3-4]。其中,有机质浸渍改性木材一直是木材功能性改良的研究重点。用于杉木的有机改性剂主要有脲醛树脂(UF)[5]、酚醛树脂(PF)[6]、甲基丙烯酸甲酯(MMA)[7]、聚乙烯醇缩甲醛[8]和糠醇树脂[9]等。然而,有机改性通常存在释放有毒害气体、易燃等危害人居环境安全的问题,同时会对木材的涂饰和胶合性能产生不良影响。针对上述问题,研究者将无机盐、无机氧化物和无机矿土等浸入到杉木中,既可提高杉木的力学强度和尺寸稳定性,还可提高杉木的阻燃抑烟和防霉防腐性能,此外还能最大限度地保留杉木的视觉特性与环境学特性[10]。但是杉木存在闭塞纹孔,改性剂的渗透性较差,导致杉木难浸透。目前研究人员采用的常压法和真空浸渍法对杉木进行改性时,分别存在浸渍不均匀和破坏杉木结构的问题[11-12]。鉴于此,本课题拟以硅酸盐为改性剂,采用负压-正压交替循环的仿生呼吸法对杉木进行改性,以提高杉木的浸渍效果。实验探讨了硅酸钠模数、硅酸钠溶液浓度、浸渍压力、浸渍时间、呼吸次数和呼吸频率对改性杉木性能的影响,并对改性杉木的微观形貌和耐热性能进行了分析,旨在为杉木功能改良和提高产品附加值提供一定技术支撑。

1 材料与方法

1.1 试验材料

杉木采自湖南省永州市,木段纵向长度2 m,直径15~20 cm,气干密度0.35~0.45 g/cm3,含水率15%~20%,心材比例约30%,边材比例约70%,用于本试验的杉木均取自边材部位。按照测试性能需要,参照GB/T 1928—2009《木材物理力学性质试验方法》,将杉木锯制成300 mm×20 mm×20 mm、20 mm×20 mm×20 mm和50 mm×50 mm×70 mm 3种规格。硅酸钠溶液,工业级,1.9模、2.5模和3.4模,湖南荷塘化工有限公司。固化剂,主要成分包括硫酸盐、钙盐和磷酸盐,均购自国药集团化学试剂有限公司。超纯水,实验室自制。

1.2 硅酸盐改性杉木的制备

选取质量增加率(试件规格20 mm×20 mm×20 mm)、抗弯、抗压和硬度测试用杉木试件各5块,干燥至含水率10%~12%,将杉木试件放入浸渍罐中,密封;先对浸渍罐抽真空至-0.1 MPa,保压一定时间;将硅酸钠配成一定浓度的溶液(A组分),利用浸渍罐中负压将A组分吸入到浸渍罐中,卸压;再通过空气压缩机对浸渍体系进行加压至试验设计压力,保压一定时间;卸压并将A组分排出后,再将浸渍罐中抽真空至-0.1 MPa,保压一定时间;将B组分(固化剂)吸入浸渍罐中,卸压;对浸渍罐进行加压至试验设计压力,保压一定时间后卸压,并将B组分排出。以此正-负交替方法进行循环数次,卸压,将浸渍后的杉木拿出,冲洗并擦干表面。将试件放入120 ℃烘箱中干燥6 h,得到硅酸盐浸渍改性杉木。其中,主剂A组分和固化剂B组分的固体成分质量比为100∶2。

1.3 改性杉木的性能测试与表征

1)质量增加率(WPG)测试:将杉木素材放进真空干燥箱烘至绝干,记录浸渍前的杉木质量m0;浸渍后的杉木放进真空干燥箱干燥至绝干,快速拿到(防止木材吸水影响含水率)分析天平上称量,记录下烘干后的质量m1。质量增加率按以下公式计算:

WPG=(m1-m0)/m0×100%

2)力学性能测试:包括硬度、抗弯强度和顺纹抗压强度,依据GB/T 1941—2009《木材硬度试验方法》、GB/T 1936.1—2009《木材抗弯强度试验方法》和GB/T 1935—2009《木材顺纹挤压强度试验方法》,在MWD-W10型万能力学试验机(济南时代试金集团有限公司)上进行测定。

3)扫描电子显微镜(SEM)测试:将木材试件劈开,分别在中间部位取端面和径面进行切片处理。在美国FEI公司Quanta450型扫描电子微镜上进行测试,样品直接喷金处理,测试电压20 kV。

4)热重(TGA)测试:在德国NETZSCH公司生产的STA 449 F3同步热分析仪上进行测试,测试温度范围为30~800 ℃,升温速率10 ℃/min,氩气流量为30 mL/min,进样量约为5 mg。

2 结果与分析

2.1 硅酸钠模数对改性杉木性能的影响

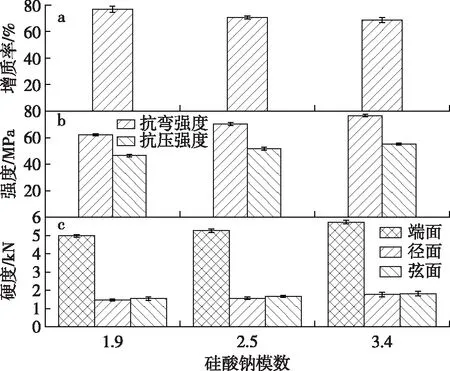

硅酸钠水溶液分子式为Na2O·nSiO2,其中n为硅酸钠溶液的模数,代表溶液中Na2O和SiO2的摩尔比,是非常重要的参数。n值越大,硅酸钠溶液的黏度越高,但水中的溶解能力下降;n值越小,水玻璃的黏度越低,越易溶于水。但是n值越大,其固体含量越大。对于木材浸渍改性,改性剂黏度和固体含量都会对其性能产生显著影响,因此,分析讨论了硅酸钠溶液模数对浸渍改性杉木性能的影响,结果如图1所示。

图1 不同硅酸钠模数制得改性杉木的性能Fig. 1 Properties of modified Chinese fir with different modulus of sodium silicate

图1a中硅酸钠模数越大,浸渍改性杉木的质量增加率(简称“增质率”)越小。这是由于硅酸钠模数越大,溶液中分子量较小,其黏度越大,因此在浸渍过程中硅酸钠溶液在杉木孔隙中渗透和迁移的能力越差,导致模数大的硅酸钠溶液浸入杉木中的含量减少。理论上,改性杉木质量增加率越大,更多的改性剂将木材中空隙填充,其力学强度应越大。然而图1b中硅酸钠模数越大,改性杉木的抗弯强度和抗压强度反而越大。一方面是硅酸盐固化后填充木材中孔隙,另一方面是与木材中羟基反应形成Si—O链连接[13]。当浸渍改性剂与木材中基团形成化学链,其对木材的增强效果更明显。从硅酸钠分子式Na2O·nSiO2可知,模数越大时SiO2的摩尔数越大,与木材中羟基发生化学反应的SiO2越多,形成的Si—O链接越多(原理如图2)[14];因此,与木材形成的最多的化学链结合,其力学抗弯强度和抗压强度反而最大。图1c中硅酸钠模数越大,浸渍改性杉木端面、径面和弦面的硬度都越大。这仍然是由于模数越大,硅酸钠与木材中羟基形成化学链连接越多所致;但是随着硅酸钠溶液模数增大,改性杉木的端面、径面和弦面硬度增大程度不大。这是因为对于木材的硬度,硅酸盐物理填充的效果比化学作用影响更大。综合不同硅酸钠模数制得的杉木质量增加率、抗弯强度、抗压强度和硬度,硅酸钠溶液模数为3.4时其对杉木的增强效果最显著。

图2 硅酸钠与杉木反应原理图Fig. 2 Reaction principle of sodium silicate and Chinese fir

2.2 硅酸钠质量分数对改性杉木性能的影响

硅酸钠质量分数不同,即其固体含量不同,其在杉木中的渗透能力和迁移能力必然存在差别,从而影响改性杉木的浸渍效果。同时,硅酸钠溶液固体含量不同,其对杉木中孔隙的填充程度也存在差别,会对改性杉木的力学强度产生影响。因此,探讨了硅酸钠质量分数对改性杉木性能的影响,结果如图3所示。

图3 不同硅酸钠质量分数制得改性杉木的性能Fig. 3 Properties of modified Chinese fir prepared with different sodium silicate concentrations

从图3a可以清晰看到,硅酸钠质量分数从10%增加至30%时,改性杉木的质量增加率逐渐增大。特别是硅酸钠质量分数从10%增大至20%时,质量增加率迅速增大。产生这种现象是由于硅酸钠质量分数为10%时,虽然其在杉木中的渗透能力和迁移能力最强,但是其固体含量太低,导致最终填充到杉木孔隙中的硅酸盐固体成分较少。增大硅酸钠质量分数,虽然其浸入杉木中的能力有所下降,但是此时溶液中硅酸钠分子数较多,在足够长的浸渍时间内其对杉木孔隙的填充量也增多。然而,当硅酸钠质量分数达到40%时,所制得的浸渍改性杉木的质量增加率反而降低。这是因为此时硅酸钠溶液中固体含量太大,在杉木孔隙中的渗透能力和迁移能力减小,最终进入木材细胞腔和孔隙中并沉积下来的硅酸盐固体成分减少。图3b中,随着硅酸钠质量分数增大,浸渍改性杉木的抗弯强度和抗压强度逐渐增大。硅酸钠质量分数超过30%后,改性杉木的抗弯强度和抗压强度反而降低。产生这种现象与改性杉木的质量增加率直接相关。一方面,浸入杉木中的硅酸盐固体物质对杉木的物理填充作用增强,在受到外力作用时起到减少木材中固有缺陷(孔隙)的作用,能够为木材分担作用载荷,使得木材能够承受的外力载荷增大;另一方面,硅酸钠还与木材中羟基形成Si—O链连接,浸入杉木中的硅酸钠越多,形成的化学链连接越多。硅酸钠质量分数从10%增大至30%时,质量增加率逐渐增大,在物理和化学作用下,其承受外力的能力越大。但是硅酸钠达到40%质量分数时,质量增加率降低,其抗弯强度和抗压强度相应降低。图3c中,改性杉木的端面、径面和弦面硬度也是随着硅酸钠质量分数增大而逐渐增大,在硅酸钠为30%质量分数时达到最大值。这与抗弯强度和抗压强度变化规律一致,其原因同样是受改性杉木材质量增加率的影响所致。

综合不同硅酸钠浓度制得杉木的质量增加率、抗弯强度、抗压强度和硬度,硅酸钠溶液为30%质量分数时,其对杉木的物理和化学作用都明显,浸渍效果和增强效果都最佳。

2.3 浸渍压力对改性杉木性能的影响

探讨了浸渍压力(正压压力)对改性杉木性能的影响,结果如图4所示。由图4a可见,随着浸渍压力增大,改性杉木的质量增加率逐渐增大。其中,浸渍压力从0.3 MPa增大至0.5 MPa的增大幅度比浸渍压力从0.1 MPa增大至0.3 MPa时明显增大,表明浸渍压力在小于0.3 MPa时硅酸钠和固化剂浸入杉木的动力不足。但是浸渍压力超过0.5 MPa 后,浸渍改性杉木的质量增加率增幅较小,说明浸渍压力超过0.5 MPa后对杉木的浸渍效果已不明显。由图4b可见,随着浸渍压力增大,改性杉木的抗弯强度和抗压强度逐渐增大,特别是浸渍压力从0.3 MPa增在至0.5 MPa时,强度增幅最大。这与改性杉木的质量增加率直接相关:浸入杉木中的硅酸盐成分越多,抗弯强度和抗压强度增大效果越明显。但浸渍压力超过0.5 MPa后,抗弯强度和抗压强度的增幅迅速减小。由图4c可见,改性杉木端面、径面和弦面的硬度同样随着浸渍压力增大而逐渐增大,其增大规律与抗弯强度和抗压强度的规律一致。

图4 不同浸渍压力制得改性杉木的性能Fig. 4 Properties of modified Chinese fir prepared with different impregnation pressures

综合不同浸渍压力制得杉木的质量增加率、抗弯强度、抗压强度和硬度,当浸渍压力为0.5 MPa时,杉木的浸渍效果和增强效果都最佳。

2.4 浸渍时间对改性杉木性能的影响

探讨了浸渍时间对改性杉木性能的影响规律,结果如图5所示。从图5a可知,随着浸渍时间延长,改性杉木的质量增加率逐渐增大。这是由于在其他浸渍工艺参数相同的情况下,延长浸渍时间,硅酸钠和固化剂进入杉木中的时间越长,浸入到杉木孔隙中的硅酸盐成分越多。当浸渍时间超过3 h后,改性杉木的质量增加率增大幅度已很小。说明浸渍时间超过3 h后,进入杉木中的硅酸钠和固化剂已逐渐趋于饱和,继续延长浸渍时间对浸渍效果无明显影响。图5b中,随着浸渍时间延长,改性杉木的抗弯强度和抗压强度都呈现逐渐增大的趋势。当浸渍时间超过3 h后,改性杉木的抗弯强度和抗压强基本趋于稳定。图5c中,改性杉木端面、径面和弦面的硬度都随着浸渍时间延长而逐渐增大,在浸渍时间超过3 h后三切面硬度都无明显变化,表明浸渍时间延长对改性杉木的强度和硬度都有促进作用。产生这种现象与改性杉木的质量增加率呈现正相关,杉木中浸入硅酸盐固体成分越多,强度和硬度都越大。

图5 不同浸渍时间制得改性杉木的性能Fig. 5 Properties of modified Chinese fir prepared with different impregnation times

2.5 呼吸次数对改性杉木性能的影响

呼吸次数指在整个浸渍改性过程中,正压-负压交替循环的次数。由于本工艺分别将A组分(硅酸钠)和B组分(固化剂)依次进行浸渍,因此将A组分和B组分浸渍各算一次呼吸。为探讨呼吸次数对改性杉木性能的影响规律,将已确定的最佳浸渍时间按呼吸次数进行等分。设定呼吸次数分别为2,4,6和8次,对改性杉木的质量增加率、抗弯强度、抗压强度和硬度进行了测试,结果如图6所示。

图6 不同呼吸次数制得改性杉木的性能Fig. 6 Properties of modified Chinese fir prepared with different breathing times

从图6a可见,在3 h的浸渍过程中,改变呼吸的次数对改性杉木的质量增加率有较大影响,呼吸次数为2次时,改性杉木的质量增加率较小。这是由于改性剂和固化剂分别只进行了1次浸渍,每一组分的浸渍都只经历一次正压和负压。一方面由于负压-正压只进行1次,对杉木中纹孔破坏的次数只有1次,纹孔破坏的程度较小,导致改性剂和固化剂浸入的孔道较少;另一方面,改性剂和固化剂浸入杉木是一个“逐级过滤-浸入”的过程,木材内外存在渗透差,产生改性剂和固化剂向木材孔隙中浸入的内在动力。每一次负压向正压交替的过程中,木材内外的渗透差都较大,使得改性剂和固化剂进入木材孔隙中的内在动力较大。但是呼吸次数只有2次时,由于负压向正压交替产生的内在动力少,使得改性杉木的质量增加率都较小,随着呼吸次数增加,改性杉木的质量增加率逐渐增大。这是由于呼吸次数增多,产生的渗透差内动力多,改性剂和固化剂向杉木中浸入的量也多。呼吸次数超过6次后,由于改性剂和固化剂在杉木的孔隙中已基本饱和,改性杉木的质量增加率变化较小。图6b中,随着呼吸次数增大,改性杉木抗弯强度和抗压强度都逐渐增大,在呼吸次数超过6次,改性杉木的抗弯强度和抗压强度已基本趋于稳定。图6c中,改性杉木端面、径面和弦面的硬度都随着呼吸次数增加而逐渐增大,在呼吸次数超过6次后基本不变。力学强度和硬度变化的规律与改性杉木的质量增加率呈正相关。

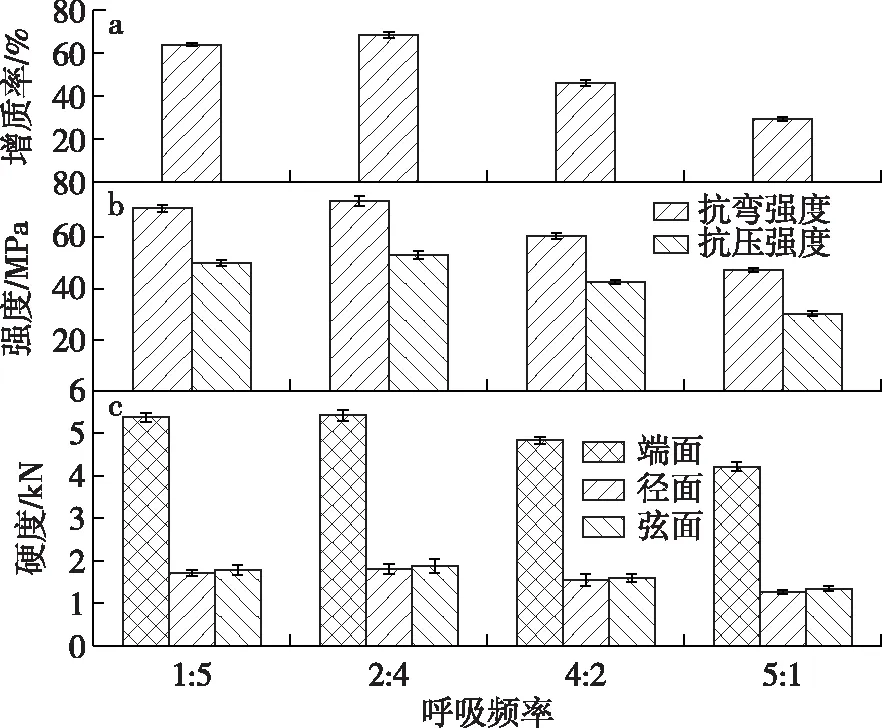

2.6 呼吸频率对改性杉木性能的影响

在确定浸渍时间和呼吸次数后,已明确本工艺总浸渍时间为3 h,呼吸次数为6次。将浸渍时间进行等分可知,改性剂与固化剂分别进行了3次呼吸过程,每次呼吸过程为30 min。在每一次呼吸过程30 min中包括1次呼气(负压)和1次吸气(正压),而呼气和吸气的时间(频率)会对改性杉木的浸渍效果产生影响,进而影响其各项性能。探讨了呼吸频率对改性杉木性能的影响规律。设定呼吸频率分别为1∶5,2∶4,4∶2和5∶1,代表一次呼吸过程中,负压时间为5,10,20和25 min,而正压时间为25,20,10和5 min。呼吸频率对改性杉木性能测试结果如图7所示。由图7a可见,正压时间(1∶5和2∶4)比负压时间(2∶4和5∶1)长时,改性杉木的质量增加率较大;而正压时间比负压时间短时,改性杉木的质量增加率较小。这是由于改性剂和固化剂浸入杉木的动力主要由正压提供,正压时间太短则改性剂和固化剂往杉木中渗透和迁移的动力太小,导致浸渍效果不佳;而当正压时间更长时,其浸渍效果更好。然而,当呼吸频率为1∶5时,正压时间更长,但所制得杉木的质量增加率反而比呼吸频率为2∶4时稍小。这说明一次呼吸过程中,正压时间超过20 min后,对浸渍效果影响不大。呼吸频率为2∶4时,负压时间稍长,其对杉木产生渗透压更大,对浸渍提供的内在动力稍大,使得其浸渍效果稍好。图7b中,改性杉木的抗弯强度和抗压强度从大到小对应的呼吸频率依次为2∶4,1∶5,4∶2和5∶1。图7c中,改性杉木的端面、径面和弦面硬度从大到小对应的呼吸频率同样为2∶4,1∶5,4∶2和5∶1。以不同呼吸频率制得的杉木力学强度和硬度变化规律与其浸渍效果直接相关,浸入杉木中的硅酸盐物质越多,对力学强度和硬度提高的贡献更大。

图7 不同呼吸频率制得改性杉木的性能Fig. 7 Properties of modified Chinese fir prepared with different respiration rates

2.7 硅酸盐浸渍改性杉木微观形貌

课题组前期的研究发现,呼吸法能够有效打开杉木中的闭塞纹孔,打通了改性剂在杉木中渗透和迁移的通道[15]。改性杉木的质量增加率、力学强度和硬度都显著提高,表明硅酸钠已较好的进入到杉木孔隙中。为了进一步验证改性剂是否已较好浸入到杉木的孔隙中,采用SEM对杉木素材和改性杉木进行了观测,结果如图8所示。

图8 杉木素材和改性杉木的微观形貌Fig. 8 Micro morphology of unmodified and modified Chinese fir

从杉木素材横切面(图8a)可以清晰看到,杉木排列较为整齐的管胞,相邻两列管胞位置前后略交错,管胞均为中空状态,其中没有任何填充物质;纵切面(图8b)上管胞表面光滑,管胞内壁可清晰看到纹孔。经过硅酸盐仿生呼吸浸渍改性后,改性杉木的横切面(图8c)被硅酸盐填充满,几乎看不到管胞,纵切面(图8d)也被附着大量的硅酸盐物质,已看不到纹孔的存在。这表明经过仿生呼吸法负压-正压循环浸渍后,硅酸钠和固化剂较好地在杉木中渗透和迁移,固化后硅酸盐较好地固着在杉木管胞和细胞间隙之中。这也进一步验证了呼吸法有效打通了杉木中的闭塞纹孔,使得改性剂和固化剂能够顺利浸入到杉木中,同时解释了硅酸盐呼吸法仿生改性杉木力学性能提高的原因所在。

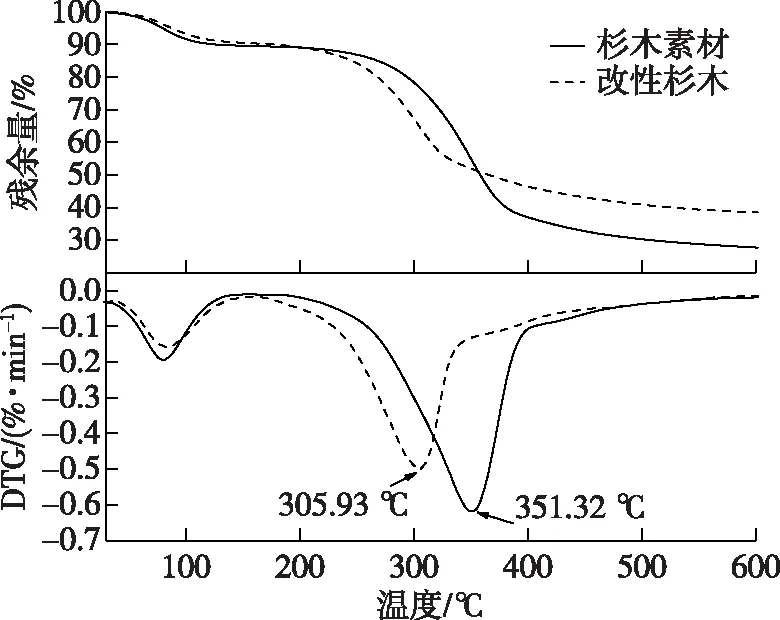

2.8 硅酸盐浸渍改性杉木耐热性能

无机物质在杉木中的生长以及改性材结晶度的变化都会对其耐热性能产生一定的影响。为探讨硅酸盐无机改性对杉木耐热性能的影响,采用热重分析仪对杉木素材、改性杉木进行了测试,得出TGA和DTG曲线如图9所示。从图9的TGA曲线可以看出,与杉木素材相比,硅酸盐改性杉木在300 ℃以后,热分解速率显著降低,并且改性杉木的分解残余率提高至38.58%。说明经过浸渍改性后,改性杉木的耐热性能显著提高。产生这种变化的原因是由于硅酸钠热稳定性较好,当耐热性能良好的改性剂浸入到杉木中后,必然提高杉木的耐热性能,这对于发生火灾时,杉木制品提高使用安全性具有重要的作用。然而在300 ℃之前,浸渍改性杉木的起始分解温度和分解速率都稍低于杉木素材;同时,从DTG曲线也可以明显看到,杉木素材的最大分解速率温度为351.32 ℃,比改性杉木的更大(305.93 ℃)。产生这种变化是因为改性剂浸入杉木后,导致其结晶结构受到一定程度破坏,使其分解温度稍提前,最大分解速率对应温度也稍有降低。

图9 杉木素材和改性杉木的TGA-DTG曲线Fig. 9 TGA-DTG curves of unmodified and modified Chinese fir samples

3 结 论

以硅酸钠为浸渍改性剂,硫酸盐、钙盐和磷酸盐复配物为固化剂,通过仿生呼吸法对杉木进行了改性。探讨了硅酸钠模数、硅酸钠质量分数、浸渍压力、浸渍时间、呼吸频率和呼吸次数对改性杉木性能的影响,并对其微观形貌和耐热性能进行了分析。研究得出以下结论:

1)硅酸钠模数为3.4,硅酸钠质量分数为30%、浸渍压力为0.5 MPa、浸渍时间为3 h、呼吸次数为6次、呼吸频率为2∶4时,改性杉木的浸渍效果和增强效果都最佳。

2)SEM观测结果显示,经过硅酸盐仿生呼吸改性后,改性杉木的横切面和纵切面都被硅酸盐较好填充。表明呼吸法可有效打通杉木中的闭塞纹孔,有利于改性剂和固化剂在杉木中的渗透和迁移,同时也解释了改性杉木力学性能提高的原因所在。

3)TGA分析证明,经过浸渍改性后,改性杉木的耐热性能显著提高。这对于发生火灾时,杉木制品的使用安全性具有重要作用。