箱体几何结构对刨花板气流铺装机流场特性的影响

2020-11-28陈青张健施明宏周宏平沈文荣刘光新刘栋

陈青,张健,施明宏,周宏平*,沈文荣,刘光新,刘栋

(1.南京林业大学机械电子工程学院,南京 210037;2.苏州苏福马机械有限公司,江苏 苏州 215129)

在刨花板生产中,刨花板铺装机是必不可少的设备,也是实现刨花板连续不间断生产的关键性设备。根据铺装头结构,刨花板铺装方式可分为气流铺装、气流-机械铺装、分级铺装、分级-机械铺装和机械铺装[1]。气流铺装利用重力分选原理,当拌胶刨花进入铺装系统后,在风力的作用下:粗大刨花水平速度小、沉降快、吹得近;细小刨花水平速度大、沉降慢、吹得远,从而将粗大和细小刨花分别铺在运输带的不同位置,形成具有渐变结构的板坯。气流铺装对刨花的形态反应没有分级铺装敏感,且价格低廉,在我国刨花板生产线中具有广泛的应用[2-4]。

1. 正压风机;2. 气流均匀装置;3. 水平插板;4. 垂直插板;5. 计量仓;6. 钻石辊;7. 打散辊;8. 抛撒辊;9. 尾部插板;10. 尾部气流平衡板;11. 铺装箱;12. 运输带;13. 负压风机。图1 刨花板气流铺装机工作原理示意图Fig. 1 Schematic diagram of operation principle of particleboard airflow forming machine

随着科技的发展,人们对板材的要求逐步提高,对铺装机的功能和设计要求也越来越高[5-6]。单一的机械式铺装机、气流铺装机和分级式铺装机都很难满足板坯铺装的质量要求,不管是机械式铺装头还是气流铺装头都有各自的优点和缺陷。迪芬巴赫公司研发的增加辅助气流的新式表层机械铺装头和增加辅助钻石辊分级筛的新式表层气流铺装头,极大提高了刨花板生产质量和效率[7-9]。据文献报道[10],2003年德国辛北尔康普开发的新型刨花分级式气流铺装机正式投入使用,刨花被2个打散辊打散后,受到气流场作用被铺张到运输皮带上,部分较粗大的刨花受到气流场的分选作用而被分撒到具有齿形辊的机械铺装头上。发展至今,国外刨花板铺装设备已经形成了市场化,具有自动控制、监控和环保能力,并且向着大型化、高速化和自动化方向不断提高[11-12]。

目前,国内还鲜见自主研发的分级式刨花板气流铺装机投入使用[13],现阶段仅少数公司进行自主研发刨花板气流铺装机。因此,我国人造板铺装设备的开发和技术研究还处于起步阶段[14-15]。国内外对于气流铺装机的研究较少,为满足市场对刨花板不断提高的铺装质量要求,对于气流铺装机技术的研究迫在眉睫。

近年来,为缩短试验周期,降低成本,在林业行业中已逐渐开始采用数值模拟技术开展研究[16]。笔者通过计算流体力学对刨花板气流铺装机气流场进行几何和物理建模,并对耦合气流场和刨花颗粒的气固两相流场进行数值模拟计算,研究箱体几何结构对刨花板气流铺装机内部流场特性的影响,为气流铺装机箱体结构设计及后续的优化设计提供理论依据。

1 气流铺装机工作原理及箱体结构

刨花板气流铺装机的原理就是利用气流的分选作用对施胶刨花进行铺装。刨花撒落在铺装机内部气流场中得到加速,进一步受到分选,较大的粗重刨花落在距进风口较近的地方,较小的细轻刨花则落在较远的地方,在运输带上形成具有渐变结构的板坯。

本研究以南京林业大学与苏福马机械有限公司合作研发的刨花板气流铺装机为例,具体工作原理如图1所示。施胶刨花通过运输机进入计量仓,待计量仓内刨花量达到计量仓额定负载量时启动正压风机和负压风机,当铺装箱内的气流场稳定时同时启动打散辊和钻石辊的电机,一旦发出铺装指令,立即启动计量仓内的计量电机和抛撒辊的电机实现刨花的下料与铺装。由正压风机产生的正压风量经过风量均匀装置后进入垂直风门和水平风门,落入铺装箱内的刨花在正压风量的作用下被吹散并随气流向铺装箱尾部运动;由于受到自身重力的影响,粗刨花沉降速度快于细刨花,一部分较粗大的刨花在自身重力的作用下直接落在钻石辊上,并被反方向输送至铺装箱外部后落在铺装运输带上,起到了二次分选的作用。

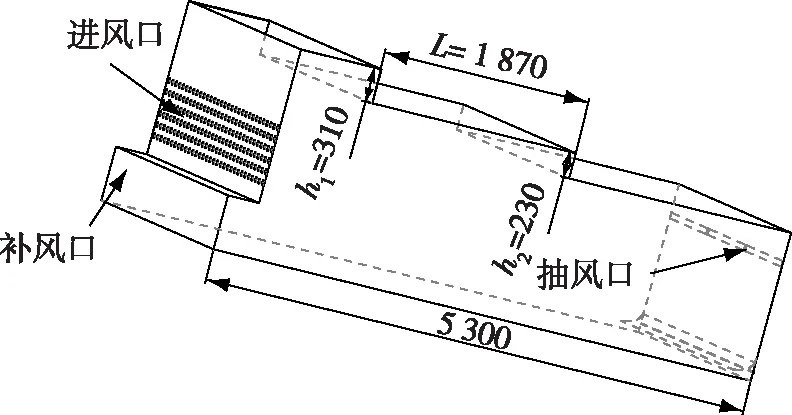

气流铺装机箱体的三维视图如图2所示。箱体主要是由型钢以及钢板焊接而成,可满足一定的强度要求。箱体顶部有一个开口,作为刨花的下料口,其底部敞开。铺装箱尾部有3个并排的长方形开口,作为抽风口,负压风机通过抽风口将铺装箱内的气体抽出。铺装箱下部有开口,作为铺装箱的补风口。

图2 气流铺装机箱体模型1Fig. 2 Box Model 1 of airflow forming machine

2 气流铺装机内部流场计算流体动力学仿真模拟

2.1 几何处理

首先使用Pro/Engineer软件对气流铺装机进行几何建模,然后将模型以igs格式保存并导入到Ansys Workbench中的DesignModeler进行模型补面、抽取流道等操作,为后续仿真模拟奠定基础。刨花板气流铺装机箱体模型1的三维模型包括进风口、补风口、抽风口和壁面,本研究主要涉及的尺寸为:箱体总长5 300 mm、一阶坎肩长度L=1 870 mm、一阶坎肩高度h1=310 mm、二阶坎肩高度h2=230 mm。

2.2 网格划分

在划分网格时,使用Ansys Workbench中的Mesh将三维模型划分成以四面体为主的体网格,并对进风口、补风口和抽风口进行网格加密。气流铺装机箱体的网格划分情况见图3,共划分成2 699 066 个网格;进风口网格的加密情况见图4。

图3 气流铺装机箱体网格划分Fig. 3 Gridding of airflow forming machine box

图4 进风口网格加密Fig. 4 Grid encryption of air inlet

2.3 前处理设置和求解计算

2.3.1 边界条件

气流铺装机模型边界条件设置如下:①进风口,Velocity-inlet,由正压风机频率可计算出进风口速度;②补风口,Pressure-outlet,压力大小设置为大气压,即p=0;③抽风口,Velocity-inlet,由负压风机频率可计算出抽风口速度;④壁面条件,固体面上的速度为无滑移边界条件。

2.3.2 计算方法与模型选择

本研究对气流铺装机内部流场进行的计算流体动力学仿真模拟采用Fluent 16.0软件。气流铺装机内部流场为定常状态且SIMPLE算法应用广泛,易于收敛,速度压力耦合采用SIMPLE算法,对流格式采用二阶迎风格式。气流铺装机模型为湍流模型,采用标准k-ε模型计算气流铺装机内部的三维流场。

图5 测点、特征线和特征面的选取Fig. 5 Selection of feature points, lines and surfaces

2.4 模型验证及模拟结果分析

2.4.1 模型验证

选取气流铺装机箱体内部特征线上的7个测点,如图5所示。对比7个测点的风速模拟值与试验值,如表1所示。测点1的误差最大,为2.44%,在误差允许范围(小于5%)内,由此验证所选数值模型的正确性,可用于气流铺装机气流场的分析。

表1 模拟值与试验值对比Table 1 Comparison of simulation values and test values

2.4.2 模拟结果分析

通过Fluent 16.0对气流铺装机箱体模型1内的气流场和耦合刨花的气固两相流场进行仿真模拟,在箱体模型1内选取特征面,如图5所示。

通过提取特征面的速度矢量(图6)和气流场总压分布(图7),可知气流铺装机箱体模型1内气流流向相对较为平稳,箱体尾部出气较为集中。在下料口和箱体正中央部分存在回旋,这会导致紊流现象,影响板坯的铺装质量。箱体突缩截面处的气流相对集中,压力大于周围,同时,箱体尾部压力略大于前部,即抽风口处的压力略大于进风口处。

图6 模型1气流场速度矢量Fig. 6 Flow field velocity vector of Model 1

图7 模型1气流场总压分布Fig. 7 Flow field total pressure distribution of Model 1

对气流铺装机箱体模型1进行带料模拟,当加入颗粒直径为0.000 1~0.001 m且均匀分布的刨花颗粒时,刨花颗粒的运动轨迹如图8所示。直径较大的颗粒先沉积在箱体底面,直径较小的颗粒随着气流飘移后沉降在箱体底面。直径不同的粗大刨花颗粒在沉积面的前端分布略显混杂,且细小刨花颗粒在沉积面的分布也不均匀,集中沉积在底面某些位置。

图8 模型1刨花颗粒运动轨迹Fig. 8 Particle trajectory of Model 1

对气流铺装机箱体模型1进行的气流场仿真模拟所得到的特征面气流场速度矢量、气流场总压分布和刨花颗粒运动轨迹,为本研究以下分析的对照模型奠定了基础。

3 箱体几何结构对气流场特性的影响

3.1 箱体坎肩前移和后移对气流场的影响

3.1.1 箱体坎肩前移和后移模型建立

在模型1的基础上将气流铺装机箱体的坎肩进行前移和后移处理,即在h1、h2不变和箱体总长不变的前提下,L分别变为1 370和2 370 mm,建立箱体坎肩前移模型2和坎肩后移模型3,用以研究箱体坎肩前移和后移对箱体内气流场的影响。

3.1.2 箱体坎肩前移和后移模拟结果分析

在模型2和模型3中选取与模型1相同位置的 7个测点,将这7个测点的速度进行对比,如图9所示。当箱体坎肩前移时,相同测点的速度变化起伏较大,箱体内气流平稳性降低;当箱体坎肩后移时,相同测点的速度均降低,速度变化幅度小于箱体坎肩前移模型。因此,箱体坎肩前移和后移会对箱体内部气流场造成一定影响,且箱体坎肩后移有利于提高箱体内部气流平稳性。

图9 模型1、模型2和模型3速度对比Fig. 9 Speed comparison of Model 1, Model 2 and Model 3

在箱体坎肩前移模型2和后移模型3内选取与模型1相同位置的特征面,对比模型1~3的气流场速度矢量,如图6、10a和10b所示。当箱体坎肩前移时,下料口气流回旋半径增大,紊流现象加重,箱体内气流稳定性降低,箱体中部气流回旋明显;当箱体坎肩后移时,下料口的气流回旋向右移动,回旋形状由圆形变为椭圆形,气流回旋所造成的紊流影响半径减小,箱体中部气流回旋现象基本消失,且气流在箱体坎肩后移的模型内流向更平稳。

图10 不同铺装机模型气流场速度矢量Fig. 10 Flow field velocity vector of different paver models

比较模型1~3的气流场总压分布,如图7、11a和11b所示。当箱体坎肩前移时,箱体内压力整体呈下降趋势,由于箱体中部的气流回旋现象,箱体中部压力降低;当箱体坎肩后移时,箱体内气流集中处压力增大,且整个箱体尾部压力都在增大。因此,坎肩后移会增大箱体内的压力,突出地表现在增大了箱体尾部压力。

图11 不同铺装机模型气流场总压分布Fig. 11 Flow field total pressure distribution of different paver models

通过以上对箱体坎肩前移模型2和坎肩后移模型3的气流场总压分布分析可知,箱体坎肩后移能够提高箱体内气流的平稳性,从而提高刨花板坯的铺装质量。为获得更佳的气流场特性,将箱体坎肩后移距离增大,通过仿真模拟发现,当箱体坎肩长度增大至2 570 mm时,箱体内气流场特性会发生改变。建立箱体坎肩后移模型4进行分析,其中,L=2 570 mm。

对比模型1、3和4的气流场速度矢量,如图6、10b和10c所示。随着箱体坎肩后移距离的增大,下料口气流回旋半径逐步减小,所带来的紊流影响逐渐降低,气流流向逐步集中平稳。然而,当箱体坎肩后移距离增大至2 570 mm时,箱体中部气流回旋重新出现,影响刨花板板坯铺装质量。对比模型1、3和4的气流场总压分布,如图7、11b和11c所示。随着箱体坎肩后移距离的增大,箱内气流集中处压力和箱体尾部压力逐步增大,当箱体坎肩后移距离增大至2 570 mm时,箱体中部的气流回旋会降低箱体中部的压力。

通过以上模拟结果对比分析可知,箱体坎肩后移与坎肩前移相比,坎肩后移有利于降低气流回旋所造成的紊流影响,使得气流在铺装箱内的流动更为平稳连续,提高了板坯的铺装质量,但是坎肩后移会造成箱体尾部压力明显增大,而当坎肩后移距离过大时,会引起箱体中部的气流回旋,降低板坯铺装质量。因此,坎肩长度应小于2 570 mm。

3.2 箱体去除坎肩对气流场的影响

3.2.1 箱体去除坎肩模型建立

在模型1的基础上将气流铺装机箱体的坎肩去除,即在箱体总长不变的前提下,h1不变,h2变为0,建立箱体去除坎肩模型5,用以研究箱体去除坎肩对箱体内气流场的影响。

3.2.2 箱体去除坎肩模拟结果分析

在箱体去除坎肩的模型5中选取与模型1相同位置的7个测点,将7个测点的速度进行对比,如图12所示。箱体去除坎肩后,相同位置的测点速度都低于模型1,并且速度变化较为平稳。因此,去除坎肩会对箱体内部气流场造成一定影响。

图12 模型1和模型5速度对比Fig. 12 Speed comparison of Model 1 and Model 5

在箱体去除坎肩的模型5中选取与模型1相同位置的特征面,对比模型1和5的气流场速度矢量,如图6和13所示。当箱体去除坎肩时,下料口的气流回旋半径减小,箱体中部气流回旋也得到缓解,大部分气流在铺装箱体内沿铺装箱的上壁面从进风口流动至抽风口,气流较为均匀平稳。但是进风口和抽风口的气体明显集中,意味着压力的增大。通过比较模型1和5的气流场总压分布(图7和14)可知,当箱体去除坎肩后,箱内的压力增大明显,特别是气流集中处,对箱体带来了较大的负荷,易造成抽风口的破坏。

图13 模型5气流场速度矢量Fig. 13 Flow field velocity vector of Model 5

图14 模型5气流场总压分布Fig. 14 Flow field total pressure distribution of Model 5

3.3 刨花颗粒在箱体内沉积模拟分析

通过以上模拟分析可知,箱体坎肩后移和去除坎肩都有利于提高板坯的铺装质量,在坎肩后移模型中,坎肩距离为2 370 mm的模型3为相对最优模型。因此,选取模型3为坎肩后移模型代表,将其刨花颗粒在箱体内的沉积情况与模型1和去除坎肩的模型5进行对比分析。

向气流铺装机箱体内加入直径为0.000 1~0.001 m且分布均匀的刨花颗粒时,对比模型1、3和5的刨花颗粒运动轨迹图,如图8、15和16所示。当箱体坎肩后移和去除坎肩时,刨花颗粒在箱体底部的沉积效果与模型1相比都更为均匀,模型3和5的沉积效果差异较小。本模拟共追踪6 220个刨花颗粒,箱体坎肩后移模型3在底面沉积6 064 个颗粒,从抽风口逃逸156个颗粒;去除坎肩的模型5在底面沉积5 330个颗粒,从抽风口逃逸890个颗粒。模型5与3相比,从抽风口逃逸的颗粒数明显增多,刨花原料浪费较多,因此,坎肩后移模型3更优。

图15 模型3刨花颗粒运动轨迹Fig. 15 Particle trajectory of Model 3

图16 模型5刨花颗粒运动轨迹Fig. 16 Particle trajectory of Model 5

4 结 论

1)通过分析刨花板气流铺装机的气流场特性可以得出:箱体坎肩后移与坎肩前移相比,气流回旋直径减小,箱体中部气流回旋逐渐消失,所带来的紊流现象得到缓解,更有利于提高板坯铺装质量,但是箱体尾部压力与原模型相比增大明显;当箱体坎肩后移增大至2 570 mm时,箱体中部再次出现气流回旋,造成箱体内气流失稳,降低板坯铺装质量;当箱体去除坎肩后气流的回旋直径进一步减小,但是整个箱体内的压力剧烈增大,可能会导致抽风口的破坏。

2)通过分析刨花板气流铺装机的颗粒场特性可以得出:当箱体坎肩后移和去除坎肩时,刨花颗粒在底面的沉积都更为均匀,铺装质量有所提高,但坎肩后移的箱体从抽风口逃逸的刨花颗粒少于去除坎肩的箱体。

3)在实际设计气流铺装机箱体时,为降低箱体内的总压,节省原料,需要设置坎肩而增大气流与箱体壁面的接触面积,可以在模型1的基础上将坎肩适当后移,但箱体坎肩距离应小于2 570 mm,保证箱体内气流场特性相对较佳,从而降低紊流影响,提高板坯铺装质量。