油套管特殊螺纹连接密封性能试验研究

2020-10-29唐家睿晁利宁周新义杨晓龙

唐家睿,晁利宁,徐 凯,周新义,汪 强,杨晓龙

(宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

随着深井、超深井、高压油气井、稠油热采井、重腐蚀井、定向井等的开采,对石油套管提出了越来越苛刻的技术要求[1]。据统计,接头部位是整个管柱最薄弱的环节[2];因此,接头的性能直接决定了石油套管产品乃至整个管柱的性能[3]。

2002 年发布的 ISO 13679 ∶2002《石油天然气工业套管及油管螺纹连接试验程序》是油套管特殊螺纹实物力学性能评价的权威标准。ISO 13679 ∶2002 标准中的试验程序复杂,试验周期长、成本高,对试验设备要求极高。目前,国内仅有极少数单位具备开展该评价试验的硬件条件和检验资质[4-9]。

由于特殊螺纹接头材料的塑性变形、特殊螺纹结构接触的复杂性及载荷工况的多样性,难以用解析法描述接头密封完整性问题[10];因此,有必要借助于有限元数值模拟软件实现特殊螺纹接头密封可靠性分析。近年来,国内外学者及技术人员已将有限元分析技术应用于特殊螺纹的气密封性评价、疲劳设计、强度分析等方面。XIE 等使用有限元方法研究了热采井循环载荷作用下API 套管和特殊螺纹套管的结构完整性和密封能力,对比分析表明特殊螺纹最适合于热采井[11]。窦益华等使用三维有限元方法,分析了不同上扣扭矩对特殊螺纹接头扭矩曲线及接触压力分布的影响[12]。这些研究对新型螺纹油套管的开发提供了很好的指导,但按照ISO 13679 ∶2002 标准的试验内容和程序对油套管特殊螺纹性能进行系统性地仿真评价却不多。

本文以 P110 钢级 Φ177.8 mm×10.36 mm 规格油套管的某特殊螺纹接头为分析对象,基于ISO 13679 ∶2002 标准CAL Ⅱ的试验程序和方法及密封接触能理论,结合有限元仿真分析与实物评价试验,综合评价该特殊螺纹接头的密封性能。

1 特殊螺纹接头密封性能有限元分析

1.1 研究对象

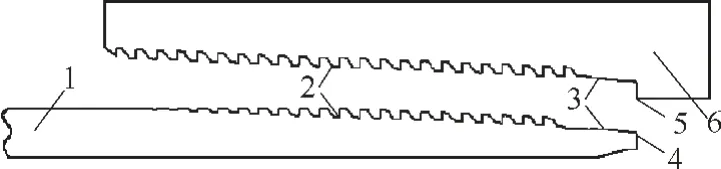

以某特殊螺纹为研究对象,其几何结构如图1所示。该特殊螺纹接头主要由三部分组成:螺纹部分、密封面及台肩。其中,密封面采用的是球面对锥面金属过盈的密封形式,该密封形式具有上扣划移距离长,平均接触压力高,局部压力低,接触长度长的优点[13]。台肩处采用直角结构形式,方便加工且靠自身过盈接触实现密封[14]。螺纹连接形式为BJC-Ⅰ型。油套管屈服强度762 MPa,抗拉强度913 MPa,弹性模量210 GPa,摩擦因数0.025,泊松比0.3。

图1 某特殊螺纹的几何结构示意

1.2 理论分析

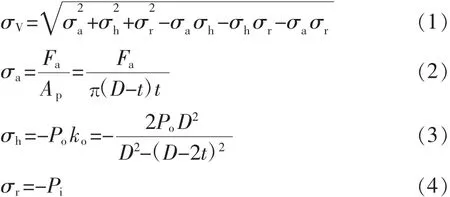

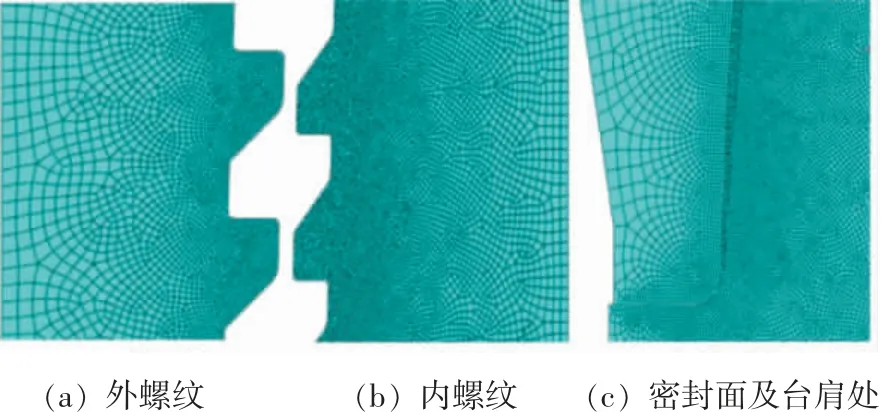

ISO 13679 ∶2002 标准中载荷包络线试验的目的是评价特殊螺纹接头在实际安全使用时的最大载荷或复合载荷作用下是否能保证其结构完整性及密封性能。复合载荷包络线是用Von Mises 应变能理论计算得出的,它指出了复合加载时的屈服现象,可由公式(1)~(4),用单个主应力计算出来。

式中 σV—— Von Mises 等效应力,MPa;

σa—— 轴向应力,MPa;

σh—— 环向应力,MPa;

σr—— 径向应力,MPa;

Fa—— 轴向总载荷,kN;

D —— 管体外径,mm;

t —— 管体壁厚,mm;

Ap—— 管体截面面积,mm2;

Po—— 外压,MPa;

ko—— 几何常数;

Pi—— 内压,MPa。

油套管特殊螺纹接头的试验载荷包络线如图2所示。

图2 油套管特殊螺纹接头的试验载荷包络线

根据ISO 13679 ∶2002 标准,首先对特殊螺纹接头进行上卸扣有限元分析,评价螺纹在上卸扣过程中是否会发生黏结,从而导致螺纹连接强度降低、螺纹密封面损坏、密封性能下降;随后对特殊螺纹接头进行载荷包络线试验有限元分析,评价其在复合载荷作用下的结构完整性及密封性能。

1.3 有限元模型的建立

假设管体和接箍均为理想圆管,管体和接箍均为线性强化模型,两者的本构模型为材料实际的应力-应变曲线。

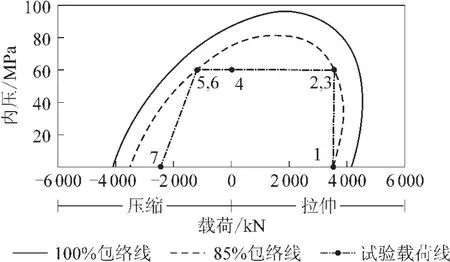

运用ABAQUS 软件时,将特殊螺纹接头三维模型简化为平面2D 模型进行分析,以提高计算效率。管体和接箍均选用轴对称单元,内螺纹单元数77 655 个,节点数78 004 个;外螺纹单元数124 871 个,节点数125 924 个。管体底部施加Y 方向的对称约束。顶部施加与油田实际工况一致的拉伸、压缩载荷及内压。有限元网格划分如图3 所示。

1.4 计算结果与分析

选取上扣扭矩最小、最容易在复合加载试验中发生泄漏的1 号试样进行实际油田工况载荷分析。

1.4.1 上扣分析

图3 有限元网格划分

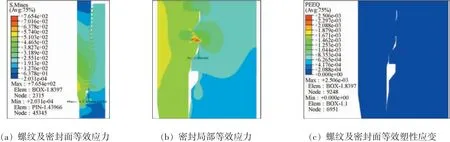

由上扣螺纹及密封面应力-应变云图(图4)可以看出:1 号试样上扣完成后,等效应力的最大值位于接箍上的倒数第二个齿顶,最大等效应力为765 MPa;密封面处的等效应力分布比较均匀,均在510 MPa 左右,未超过材料的屈服强度;等效塑性应变分布跟等效应力的位置相同,其最大值为0.002 5%。

1.4.2 拉伸载荷

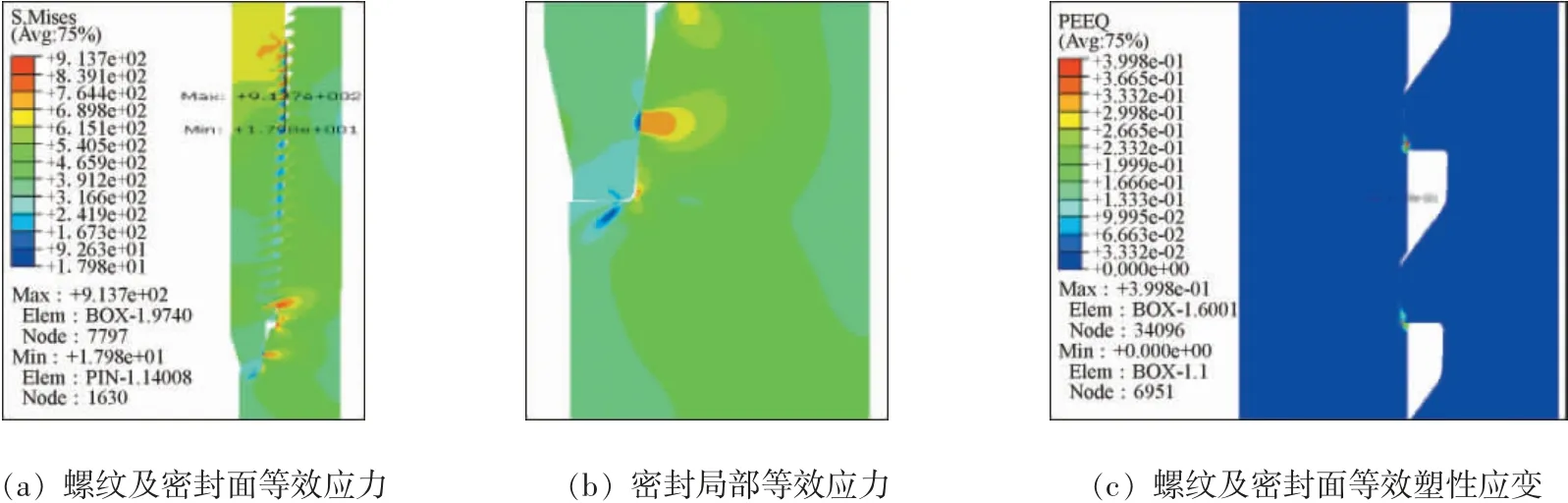

由于实际工况中载荷较大,因此选取最严苛的拉伸载荷点进行分析。加载95%拉伸载荷后螺纹及密封面的应力-应变云图如图5 所示。

图4 上扣螺纹及密封面的应力-应变云图

图5 加载95%拉伸载荷后螺纹及密封面的应力-应变云图

由图5 可以看出:壁厚为10.36 mm 的1 号试样上扣完成后,加载95%的拉伸载荷,等效应力的最大值位于接箍上的倒数第二个齿顶,最大等效应力为913.7 MPa;密封面处的等效应力分布比较均匀,均在764 MPa 左右,未超过材料的屈服强度;等效塑性应变分布跟等效应力的位置相同,其最大值为0.399%。

1.4.3 压缩载荷

加载60%压缩载荷后螺纹及密封面的应力-应变云图如图6 所示。从图6 可以看出:壁厚为10.36 mm 的1 号试样上加载60%压力后,等效应力的最大值位于接箍上中间的齿顶,最大等效应力为912 MPa,相对于壁厚为9.19 mm 的要大;密封面处的等效应力分布比较均匀,均在619.8 MPa 左右,未超过材料的屈服强度;等效塑性应变分布跟等效应力的位置相同,其最大值为0.329%。

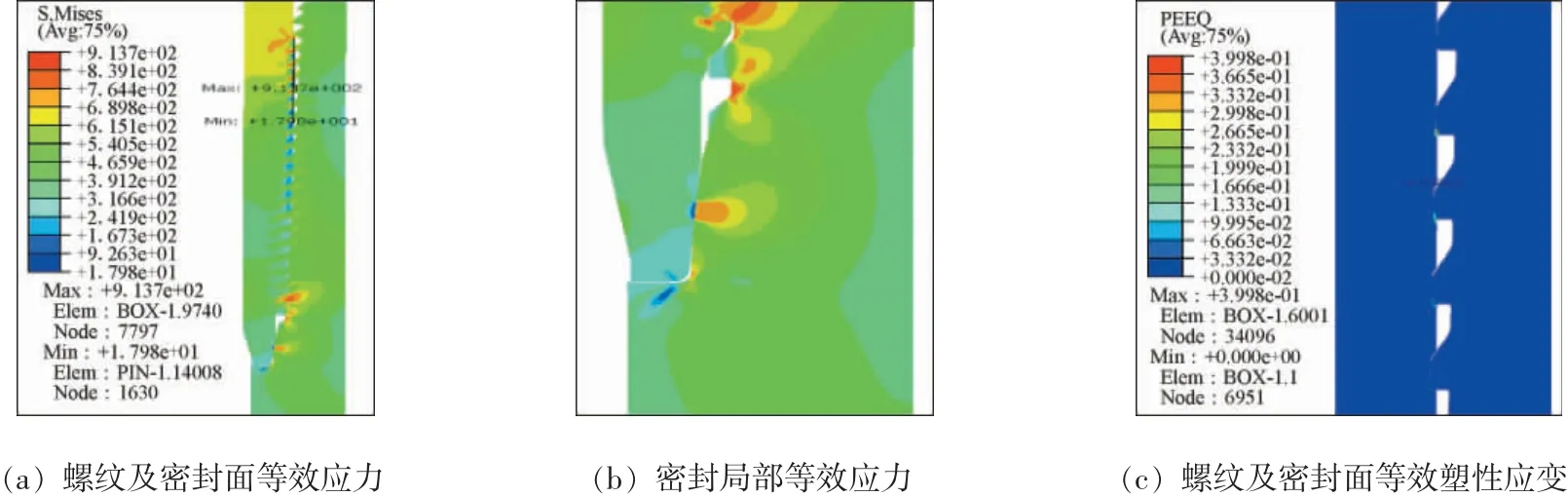

1.4.4 拉伸载荷和内压

加载95%拉伸载荷+内压60 MPa 后螺纹及密封面的应力-应变云图如图7 所示。从图7 可以看出:1 号试样加载95%拉伸载荷+内压60 MPa 载荷条件下,等效应力的最大值位于接箍上倒数第二个齿顶,最大等效应力为913.7 MPa;密封面处的等效应力分布比较均匀,均在764 MPa 左右,未超过材料的屈服强度;等效塑性应变分布跟等效应力的位置相同,其最大值为0.399%。

1.4.5 密封面处定量分析

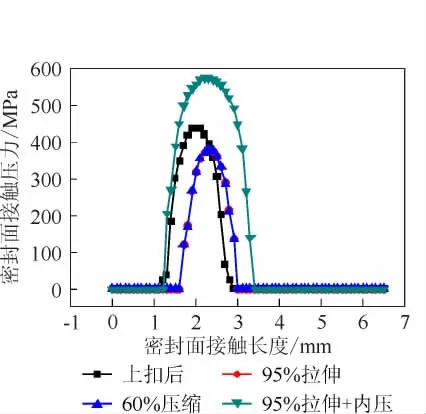

针对关键部位密封面,分析了特殊螺纹接头上扣及加载各个关键点完成后,密封面处受力与接触面接触长度之间的关系,如图8 所示。

图6 加载60%压缩载荷后螺纹及密封面的应力-应变云图

图7 加载95%拉伸载荷+内压60 MPa 后螺纹及密封面的应力-应变云图

图8 不同阶段密封面接触压力与密封面接触长度关系对比

上扣后,接触长度为1.2 mm 时,管体接触压力开始增大,接触长度为2.0 mm 时达到最大,最大值为438 MPa。随着接触长度的增加,接触压力逐渐减小,在接触长度为2.8 mm 时,接触压力为25.6 MPa。整个接触长度为1.2~2.8 mm。

加载95%拉伸载荷后,管体接触压力在接触长度为1.7 mm 时开始增大,在接触长度为2.3 mm 时达到最大,最大值为379 MPa。随着接触长度的增加,接触压力逐渐减小,在接触长度为2.9 mm 时,接触压力为137.1 MPa。整个接触长度为1.7~2.9 mm。

加载60%压缩载荷后,管体接触压力在接触长度1.5 mm 时开始增大,在接触长度为2.2 mm 时达到最大值441.8 MPa。随着接触长度的增加,接触压力逐渐减小,在接触长度为2.9 mm时,接触压力为96.3 MPa。整个接触长度为1.5~2.9 mm。

对该特殊螺纹接头进行上卸扣及载荷包络线试验过程的有限元分析结果表明,该特殊螺纹接头在上卸扣及复合载荷的作用下等效应力分布比较均匀,未超过材料的屈服强度,不会出现结构失效及泄漏现象,证明该特殊螺纹接头在复合载荷工况下可以保持良好的连接强度和可靠的气密封性能。

2 实物评价试验

2.1 试验方法

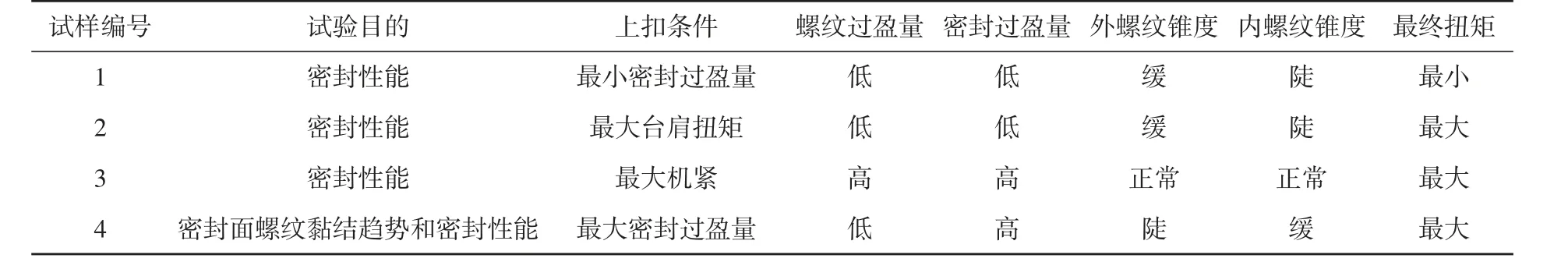

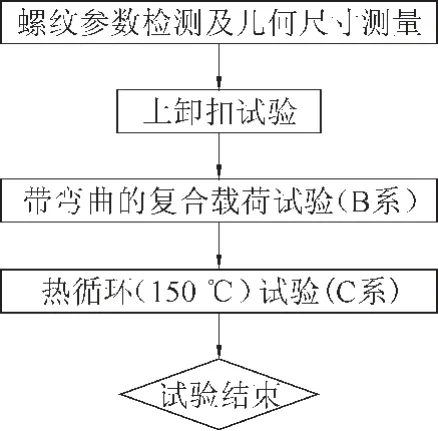

根据 ISO 13679 ∶2002 标准 CAL Ⅱ对所选取的特殊螺纹极限试样进行实物评价试验。实物评价试验试样编号及试验目的见表1。其中,1 号极限试样属于密封低过盈样,且上扣扭矩最小,最容易在复合加载试验中发生泄漏;4 号极限试样属于密封高过盈样,且上扣扭矩最大,最容易在上卸扣试验中发生螺纹黏结。所以,选取1 号、4 号极限试样进行试验。实物评价试验技术路线如图9 所示。

2.2 上卸扣性能评价试验

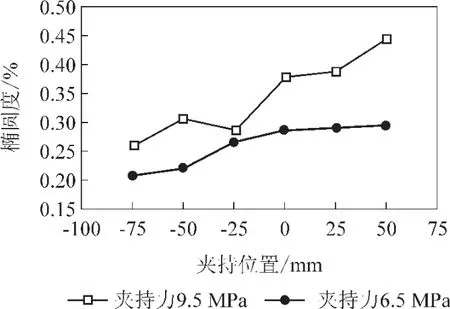

根据 ISO 13679 ∶2002 标准 CAL Ⅱ对极限试样进行上卸扣试验。由于4 号极限试样属于密封高过盈样,在上卸扣试验中外螺纹密封面经常会出现轻微塑变;而在上卸扣过程中,接头椭圆度会在夹持力的作用下发生变化,背钳加持位置越靠下,接头的椭圆度越小。背钳夹持位置对接头椭圆度的影响如图10 所示。通过调整夹持力和背钳夹持位置,解决4 号极限试样密封面上卸扣轻微塑变问题。

表1 实物评价试验试样编号及试验目的

图9 实物评价试验技术路线

图10 背钳夹持位置对接头椭圆度的影响

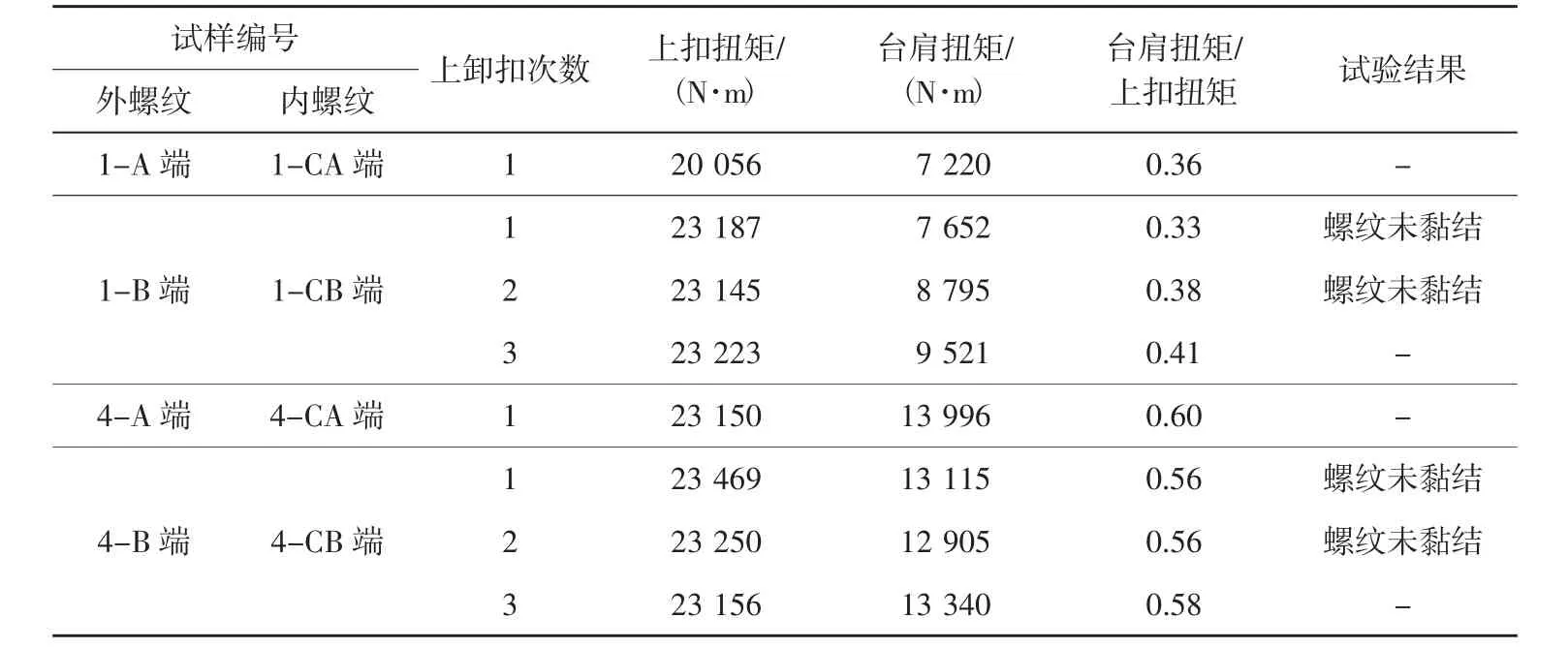

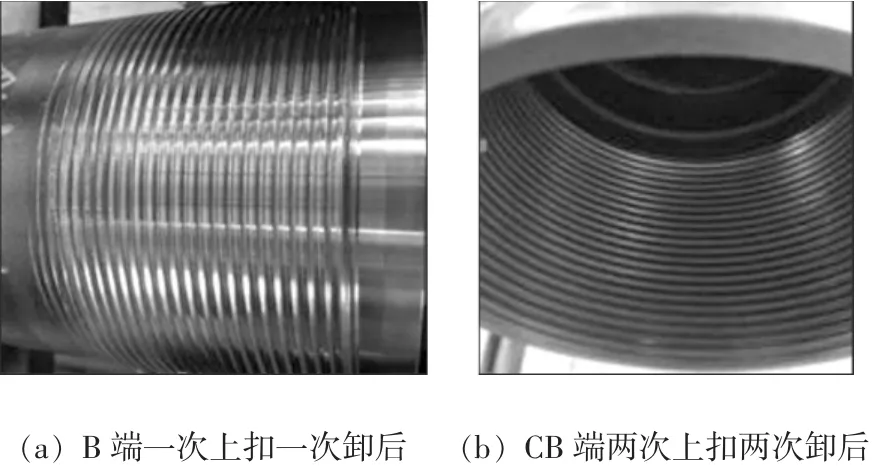

试样上卸扣试验结果数据见表2,上卸扣后形貌如图11 所示。结果表明:1 号和4 号试样在上卸扣试验均未发生螺纹黏结现象,符合相关标准要求。极限试样台肩扭矩与上扣扭矩的比值为0.33~0.60。其中1 号试样的比值比较低,这主要是由于1 号试样螺纹及密封过盈量较小;4 号试样的比值较高,主要是由于4 号试样螺纹及密封过盈量较大。

表2 试样上卸扣试验结果

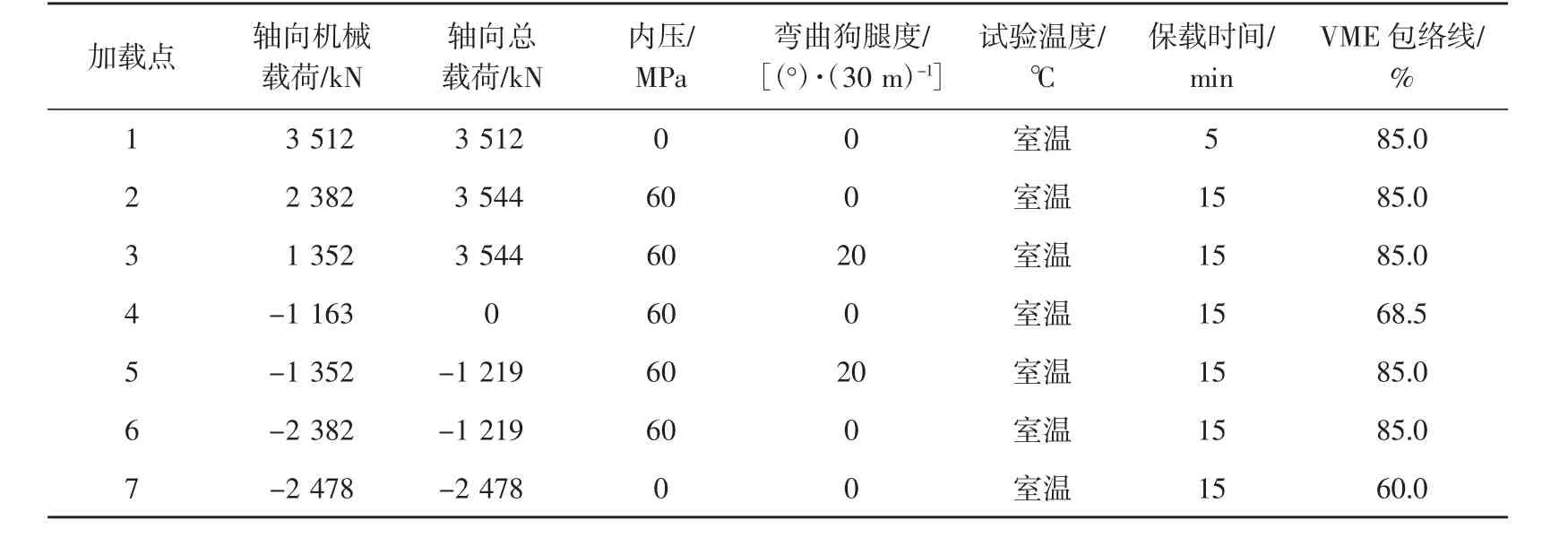

2.3 载荷包络线试验

根据 ISO 13679 ∶2002 标准 CAL Ⅱ要求,对 1号和4 号极限试样进行载荷包络线试验,先后进行弯曲条件下拉伸/压缩和内压试验(B 系试验),以及拉伸和内压条件下热循环试验(C 系试验)。载荷包络线试验载荷点见表3。

通过试验观察,在整个载荷包络线试验过程中,1 号、4 号极限试样未出现结构失效及泄漏现象,证明该特殊螺纹接头在复合载荷工况下可以保持良好的连接强度和可靠的气密封性能。

3 结 论

图11 1 号试样上卸扣后形貌

(1) 通过对该特殊螺纹接头进行上卸扣及载荷包络线试验过程的有限元分析,其在上卸扣及复合载荷的作用下等效应力分布比较均匀,未超过材料的屈服强度,不会出现结构失效及泄漏现象,证明该特殊螺纹接头在复合载荷工况下可以保持良好的连接强度和可靠的气密封性能。

(2) 通过对该特殊螺纹接头1 号和4 号极限试样进行实物评价,在整个上卸扣及载荷包络线试验过程中,都未出现结构失效及泄漏现象,证明该特殊螺纹接头在复合载荷工况下可以保持良好的连接强度和可靠的气密封性能。

表3 载荷包络线试验载荷点

(3) 以某特殊螺纹接头为分析对象,基于ISO 13679 ∶2002 标准,通过有限元方法评价该特殊螺纹接头的密封性能,并与实物试验结果进行比对,证明该特殊螺纹接头在复合载荷工况下可以保持良好的连接强度和可靠的气密封性能。这种评价方法是评价特殊螺纹接头密封性能的一种有效方法,为之后的研究、设计、选用及优化提供依据。