Φ100 mm 三辊连轧管机组的工艺与设备

2020-10-29王增海高和平李利斌白志峰张瑞林

王增海,林 震,高 峰,高和平,李利斌,白志峰,张瑞林,考 然

(内蒙古包钢钢联股份有限公司钢管公司,内蒙古 包头 014010)

1 Φ100 mm 三辊连轧管机组基本情况

内蒙古包钢特种钢管有限公司(简称包钢特钢)Φ100 mm 三辊连轧管机组,该机组一期项目建设一条热轧-精整生产线,是国产第三套6 机架三辊连轧管机,设备国产化率100%,穿孔机、连轧管机、张力减径机三大机组的孔型计算和热工具设计全部由内蒙古包钢钢联股份有限公司钢管公司自主完成[1-2]。

二期项目计划配套建设一条年产6 万t 的智能热处理生产线,产品涵盖油管、锅炉管、管线管等。热处理工艺线路为:感应加热炉可实现正火、淬火以及回火;步进式燃气炉可实现正火和回火;台式电阻炉亦可实现正火,同时配套有管端加厚线,修磨返切线,管线管倒棱、涂漆等设备。

新建Φ100 mm 三辊连轧管机组岗位定员158人;与同类型国有企业相比,用工人数极大减少。稳定生产后,人均产钢量可达到750 t/a。

包钢特钢Φ100 mm 三辊连轧管机组如图1 所示。

图1 包钢特钢Φ100 mm 三辊连轧管机组

2 机组产品大纲

(1) 产品规格。

钢管外径 25~89 mm

钢管壁厚 3.5~15.0 mm

钢管长度 6.0~12.5 m

成材率 90.9%

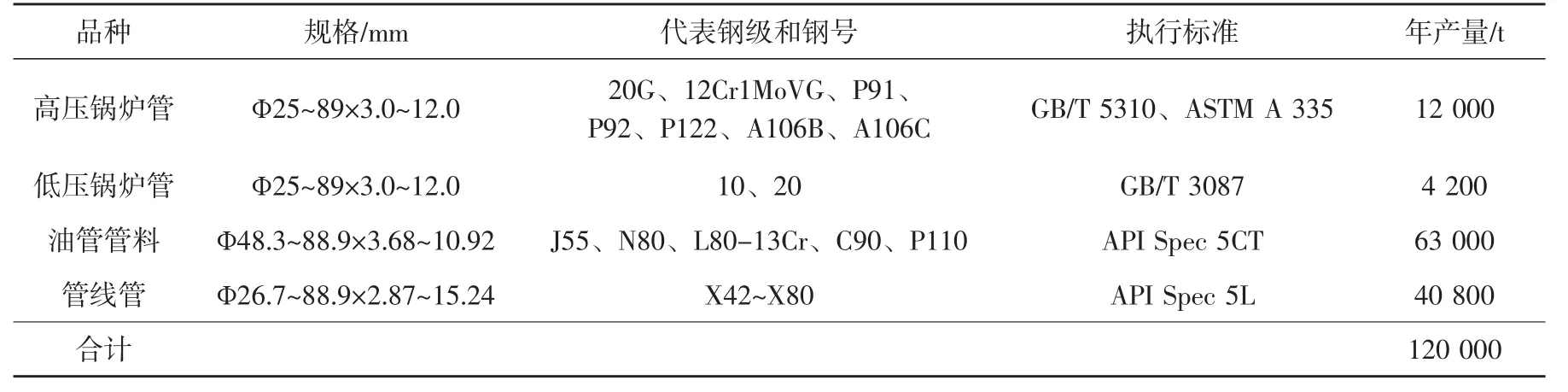

(2) 主要产品品种包括:石油油管、管线管、低压锅炉管、高压锅炉管、液压支架管、气瓶管及冷拔管等。热轧线设计年产量12 万t。按品种分配产品大纲见表1。

(3) 管坯规格及年需求量。

直径 90,150 mm

表1 Ф100 mm 三辊连轧管机组产品大纲

长度 4 000~9 000 mm

年需要量 13.2 万t

金属消耗系数 1.1

3 工艺方案

3.1 工艺流程

Ф100 mm 三辊连轧管机组生产工艺流程:6 台带锯切坯料定尺→13.5 m 环形加热炉→锥形穿孔机→6 机架三辊连轧管机→3 机架脱管机→20 机架张力减径机→66 m 步进式冷床→2 台管排锯机→精整区1 号线六辊矫直机(精整区2 号线十辊矫直机)→2 座吹吸灰装置→无损探伤检查→人工检查→测长、称重、喷标→收集、打捆、入库。

3.2 确定轧制系列

(1) 根据产品大纲,筛选成品管最大直径。

Ф100 mm 三辊连轧管机组成品管最大外径DMax冷态为89 mm,计算热态钢管最大直径DMax热态:

式中 K —— 金属热膨胀系数,低合金钢和普通碳钢的金属热膨胀系数为1.009。

计算得出热态钢管最大直径DMax热态为89.801 mm。

(2) 确定张力减径机的最大入口外径。

张力减径机最小减径率δ 选定为29%,确定张力减径机组最大入口直径DMax张减:

计算得到张力减径机组最大入口直径DMax张减为126.6 mm,取整127 mm。

(3) 确定脱管机入口直径,即连轧管机出口直径。

脱管机减径率选定δ1为6%,计算脱管机入口直径D脱管:

计算得到脱管机入口直径D脱管135.1 mm,取整135 mm。根据轧管机设计减径率,最终确定连轧管机出口外径135 mm,即135 mm 系列。

3.3 确定连轧管机最薄出口壁厚

已知连轧出口外径135 mm,该类型轧管机最大径壁比选定为43,即计算得出连轧最薄出口壁厚3.14 mm,机组轧制规格小、毛管外径小,所以温降更大,开轧温度只有980~1 010 ℃,低于中型连轧管机一般开轧温度1 050 ℃,所以最薄壁厚确定为3.5 mm。

3.4 确定最大芯棒直径

135 mm 系列的最薄可轧壁厚SMin连轧为3.5 mm,出口外径D连轧135.0 mm,最大芯棒直径DMax为:

计算得出最大芯棒直径 DMax为 128.0 mm[3-11]。

3.5 确定毛管外径和最薄毛管壁厚

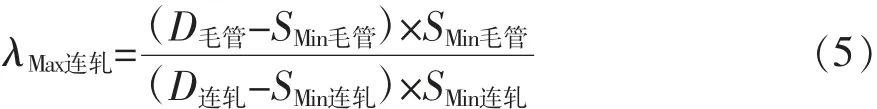

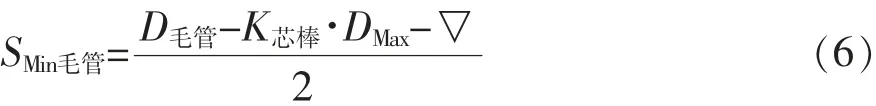

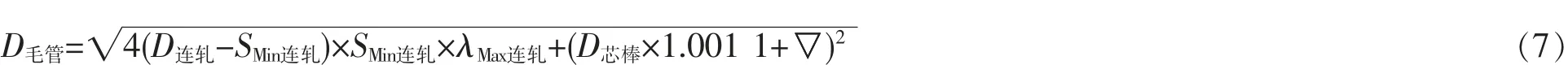

毛管外径和壁厚的确定需要满足两个条件:第一个条件是连轧选定的最大延伸系数要小于其极限能力,连轧延伸系数计算公式为[12]:

第二个条件是毛管内壁与芯棒之间要保持适当间隙,穿棒间隙△设定为10 mm。

式中 K芯棒—— 芯棒膨胀系数,1.001 1。

两个公式联立得出毛管外径的计算公式:

最终得出毛管外径和壁厚:D毛管=164.31 mm;S毛管=13.43 mm。计算结果取整后确定135 mm 孔型系列对应的毛管外径D毛管=165 mm;毛管最薄壁厚SMin毛管=13.5 mm。

3.6 连轧孔型设计

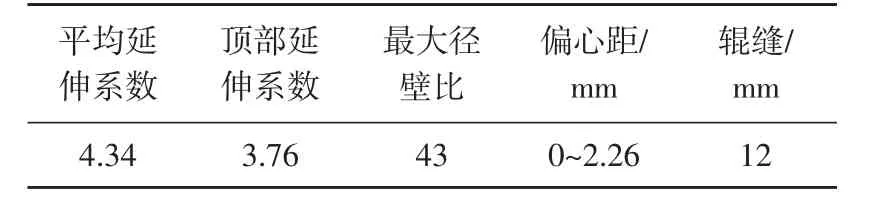

孔型设计首先根据连轧管机组选定的总延伸系数分配各机架轧管机的平均延伸系数和顶部延伸系数,再次需要确定各机架轧管机脱离弧比例、脱离弧角度、连接弧角度、偏心系数、辊缝值,这些参数的确定一方面由计算得出,另一方面需要参考类似连轧管机组的经验数据。135 mm 系列孔型设计主要参数见表2。

表2 135 mm 系列孔型设计主要参数

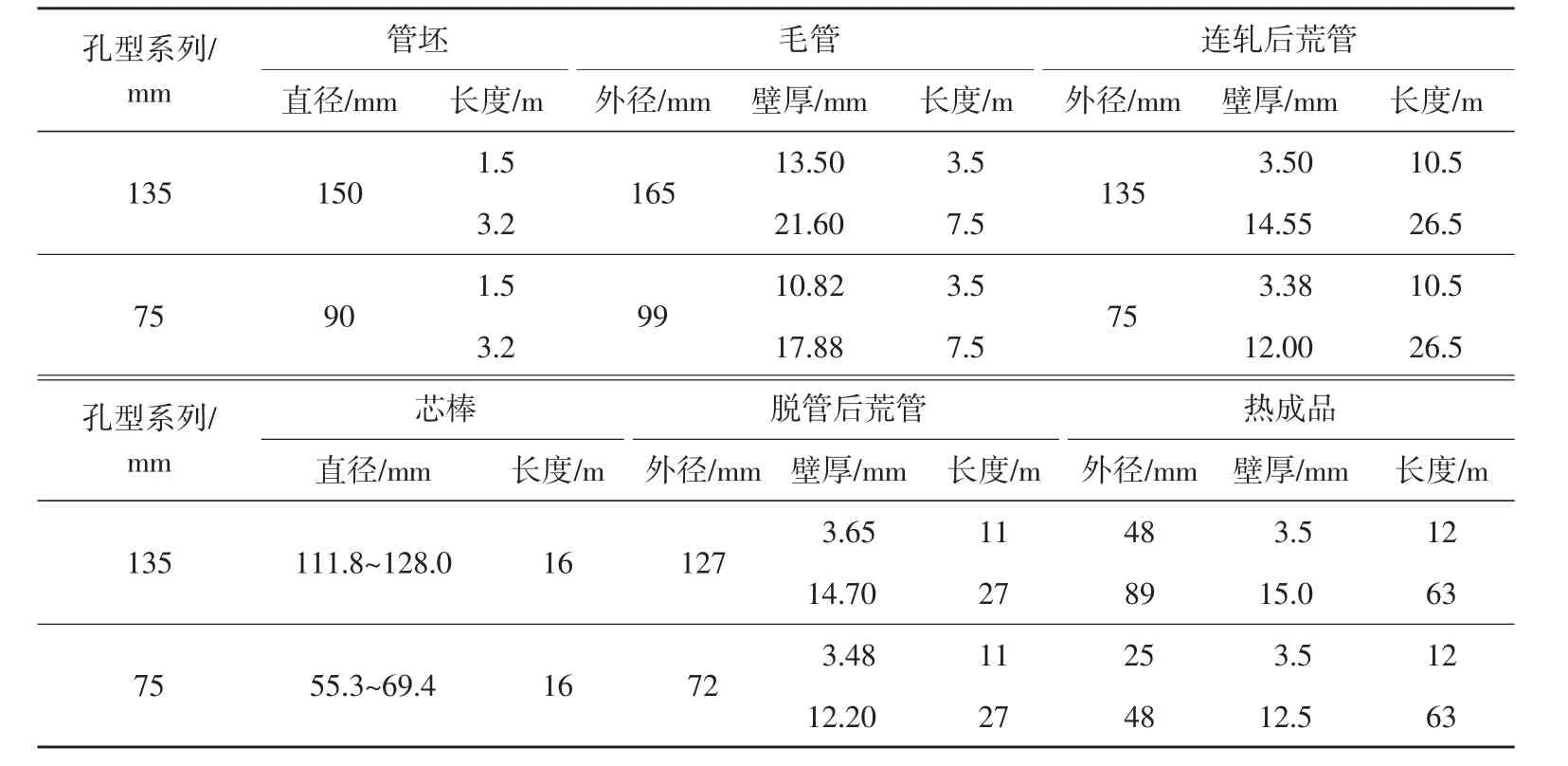

3.7 变形分配

机组设计135 mm 和75 mm 两个孔型系列,各个机组的变形量分配见表3。

表3 135 mm 和75 mm 系列的变形量分配

3.8 确定连轧管机组速度制度

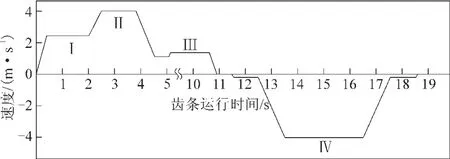

3.8.1 限动齿条速度

限动齿条循环周期为:在接棒位置启动→低速接近毛管尾端→高速插入→第1 机架轧管机咬钢→轧制过程限动→最后一机架轧管机抛钢→减速到停止→低速返回→高速返回→低速回到接棒位置。限动齿条的速度曲线如图2 所示。

限动齿条设计的最大速度和限动齿条设计的最大加速度见表4。

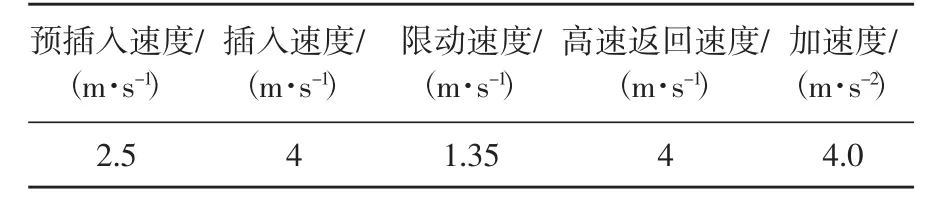

3.8.2 连轧管机速度

图2 限动齿条的速度曲线

连轧管机的速度要与限动齿条的速度相匹配,限动速度低于第1 机架轧管机的入口速度[13],连轧管机设计最大出口速度4.5 m/s,最大入口速度1.5

表4 限动齿条的最大设定参数

m/s,齿条限动速度与毛管入口速度最大比值0.9,连轧入口、脱管机和脱管机后辊道的线速度都要以轧管机出口速度为基准进行匹配。另外,连轧管机轧制壁厚3.5~4.5 mm 的钢管时,为了利用搓轧更好的变形,限动速度设定到第1 机架轧管机入口速度的60%左右。

3.9 工艺平面布置

热轧-精整生产线建设利用原Φ100 mm Aseel轧管机组厂房进行改造,受到原厂房结构限制,对工艺布置进行了优化。厂房共计两个主跨长267 m,每个跨宽30 m,北侧又新建139 m 短跨,宽度也是30 m;布置精整区设备,整个厂房东西走向。AB 跨为原料区和成品区;BC 跨布置环形炉、穿孔机、连轧管机、张力减径机、冷床和排锯、矫直机;CD 短跨,布置探伤机、人工检查台、收集称重测长喷标设备。

环形炉与穿孔机顺次布置,坯料出炉后通过辊道运输到穿孔机入口侧。穿孔机与连轧管机平行布置,毛管通过横移车运输至连轧前台,回转臂将毛管翻转到连轧入口侧;连轧管机与脱管机、张力减径机、冷床由东向西依次布置。

连轧区域受到厂房长度限制,芯棒冷站布置在限动齿条北侧,下线的芯棒返回到冷却站,通过横移天车运送到润滑线。

4 主要设备选型及特点

4.1 环形炉

Ф100 mm 三辊连轧管机组配备中径13.5 m 环形加热炉,设计年产量(过钢量)13.5 万t,最大小时产量40 t,最快出料节奏120 支/h。环形炉以天然气为燃料,设计吨钢能耗48 Nm3/t,炉膛最高温度1 350 ℃,管坯最高加热温度可以达到1 280℃。炉膛内高度1 m;炉膛内宽3.6 m;加热钢坯最大长度3.2 m,加热钢坯直径90~150 mm,布料方式为单排、双排和品字布料3 种方式。

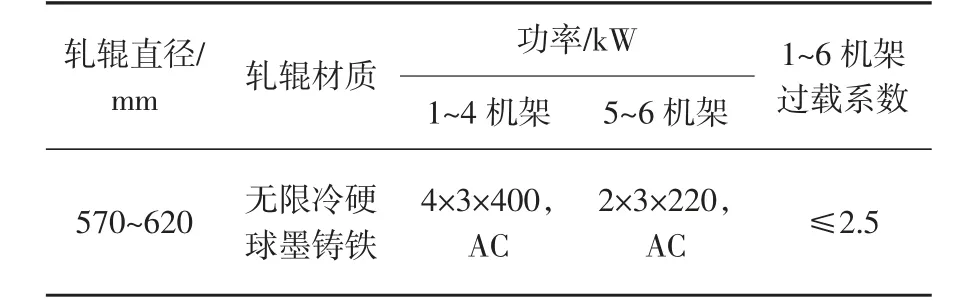

4.2 穿孔机

主机座为立式锥形辊形式,出口侧单独传动,左右导板水平布置。主要设备组成:轧辊、上/下转鼓装置、压下/压上装置、上/下送进角调整装置、左/右导板装置、入口导套、抱辊、顶杆小车等。穿孔机主要技术参数见表5。

表5 穿孔机主要技术参数

4.3 连轧管机

(1) 连轧管机牌坊型式是隧道式筒形牌坊连轧管机,第1 机架到第6 机架轧机中心线距离4.5 m。轧管机轴向换辊,装入新辊后,垂直方向提升缸将机架固定在牌坊中间的定位座上,在牌坊的出口处,由3 个液压缸锁紧装置将所有轧辊机架和芯棒支撑机架横向锁紧。隧道式筒形牌坊提高了机架的刚度,保证了轧制过程稳定性,提高壁厚精度,但是这种类型牌坊换辊不方便,换1 套轧辊用时在90 min 以上。

(2) 连轧辊平衡缸安装在伺服缸的中心位置,两个缸形成一个整体,这样有利于轧辊轴承箱与伺服缸端头紧密贴合,避免咬钢冲击时的轧辊振动,提高了轧钢的稳定性。另外,轧辊轴承箱的T 型槽与平衡缸的锁紧头间隙小,抽辊或装辊时需要特别注意。

(3) 牌坊内布置6 机架轧管机和4 机架芯棒支撑机架。牌坊内安装调整芯棒支撑机架孔型大小的装置,控制芯棒支撑机架开口度,保证不同直径的芯棒在轧辊孔型中心。连轧管机每个机架3 个互成120°的轧辊,安装在独立轧制单元——轧辊小机架内[14-15]。

辊缝由液压伺服系统控制,液压小仓安装在连轧管机机座上,每个机架对应3 个独立的液压小舱,每个液压小舱分别对应1 个轧辊,每机架轧机的3 个轧辊可以同步调整也可以单独调整。液压小舱的0 位调整,通过校准工具完成。连轧管机的主要技术参数见表6。

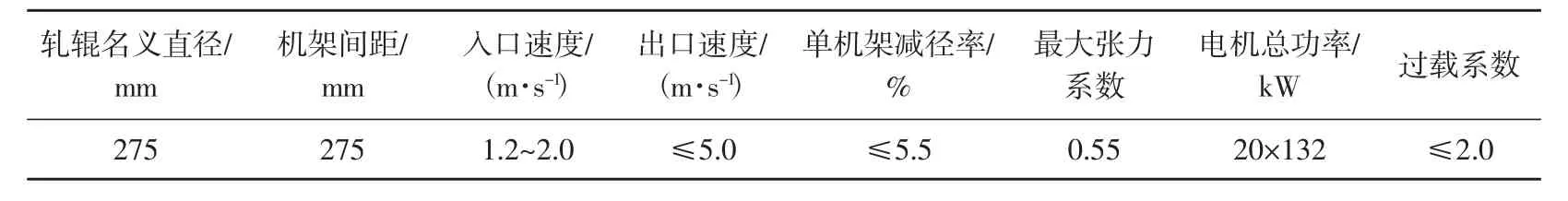

4.4 张力减径机

张力减径机是将脱管后的荒管进一步轧制成符合工艺要求的钢管,减薄壁厚,控制钢管外径。张力减径机组主要设备组成:减径机入口摆动辊道、高压水除鳞装置、张力减径机、出口辊道。张力减径机有20 机架,具有头尾端增厚控制(CEC)功能,以降低切头尾长度,提高金属收得率。张力减径机主要技术参数见表7。

表6 连轧管机的主要技术参数

表7 张力减径机的主要技术参数

5 轧制钢管的几何尺寸和性能

5.1 钢管几何尺寸

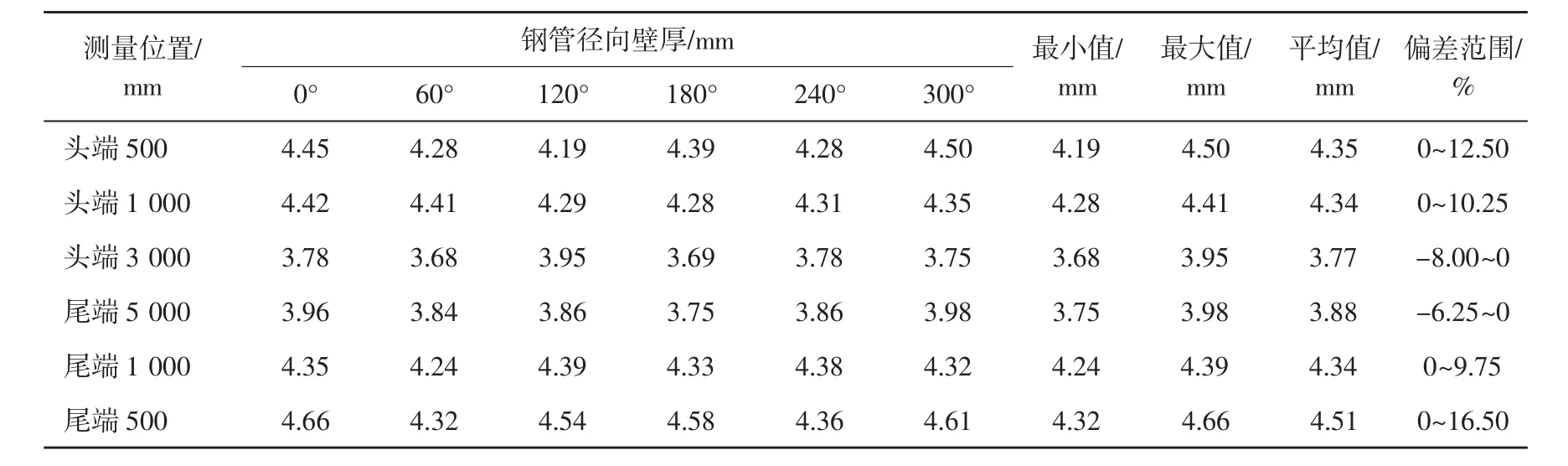

机组轧制的钢管的倍尺数是1~5 倍尺,Φ57 mm×4 mm 的成品管长度63.5 m,5 倍尺,对该规格的钢管壁厚进行测量。Φ57 mm×4 mm 规格成品钢管的实际壁厚见表8。

表8 Φ57 mm×4 mm 规格成品钢管的实际壁厚

成品钢管壁厚分布呈现头尾端壁厚偏厚、中间壁厚偏薄的规律,头尾端0.5 m 的位置同一端面壁厚差值0.31~0.34 mm;中间位置同一端面壁厚差值0.23~0.28 mm。该规格实测外径56.8~57.1 mm,偏差-0.35%~0.18%。钢管壁厚精度很高,体现出隧道式筒形牌坊三辊连轧管机控制壁厚精度的优势。钢管头尾端壁厚偏厚,所以切头尾长度共计2 m,切损率3%左右。

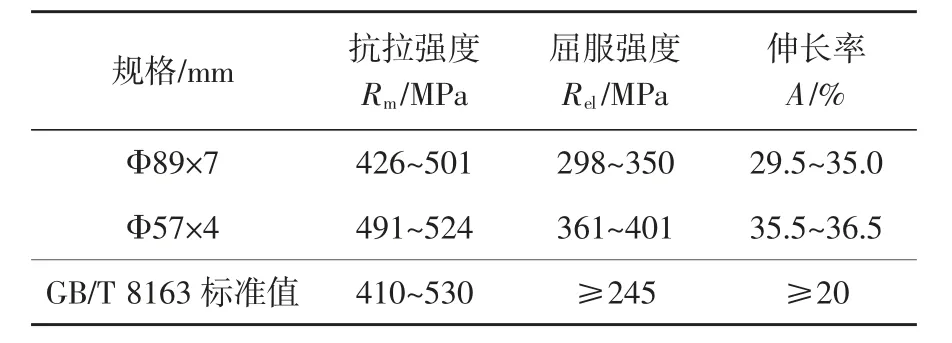

5.2 钢管性能

材质 20 钢,规格 Φ89 mm×7mm 和 Φ57 mm×4 mm 的成品钢管的性能检测结果见表9,满足GB/T 8163—2018《输送流体用无缝钢管》要求。

6 结 语

(1) Φ100 mm 三辊连轧管机组轧制的钢管几何尺寸精度高,可以轧制最薄壁厚3.5 mm 的成品钢管。

表9 20 钢成品钢管的性能检测结果

(2) 投产两个月生产节奏已经达到35 s/支,接近预期目标。

(3) 钢管切损率在3%~5%,实际成材率90.0%~90.5%,需要控制钢管中间掉队数量,进一步提高成材率。

(4) 这种隧道式牌坊的连轧管机,换机架有难度;换辊用时较长,后期需要优化换辊机构,降低换辊难度,缩短换辊时间。

(5) 二期热处理生产线的投产,可以大幅度提高钢管的附加值。