全管体正火热处理大直径直缝埋弧焊管的开发

2020-10-29谢仕强孙磊磊

谢仕强,孙磊磊,王 波

(宝山钢铁股份有限公司,上海 201900)

在管线钢管标准中,无论是API Spec 5L—2018《管线钢管规范》、ISO 3183 ∶2012《石油和天然气工业管道运输系统用钢管》,还是GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》,对制造等级水平为PSL2,钢级为L290N 的直缝埋弧焊管,交货状态为正火态(N 态),允许采用两种工艺:①采用正火态或正火轧制的钢板,经过冷成型制管,制管后钢管不再进行热处理;②采用轧制态、热机械轧制(TMCP)[1]、正火轧制或正火态的钢板,经过冷成型制管,制管后钢管需要进行正火热处理。钢管制造厂主要根据客户约定进行方案选择,客户无明确要求时,由钢管制造厂自行选择。在工程实践中,为了避免钢管整体正火热处理带来的管型严重变形[2],正火态交付的大直径埋弧焊管大多选择前一种方案。选择全管体整体热处理方案的客户一般是基于使用习惯偏好,但这种偏好选择对钢管制造厂而言却是极具挑战的。

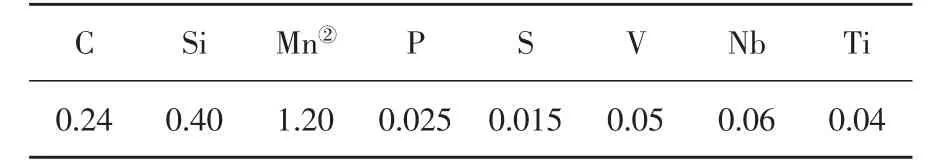

表1 L290N 直缝埋弧焊管的化学成分(质量分数)要求上限①%

众所周知,钢管整体热处理容易导致钢管变形,被选择进行整体热处理的钢管主要集中在小直径高频焊管和无缝钢管[3-8]。对大直径埋弧焊管进行整体热处理的方案主要是在北美[9-10]、中东和中欧等地区的一些客户推荐使用的,鉴于高温下大径厚比(直径D/壁厚T)严重影响钢管不圆度和直线度,采取590~680 ℃焊接后退火消除应力的需求较常见。对大直径埋弧焊管进行整体正火热处理的研究文献报道甚少。

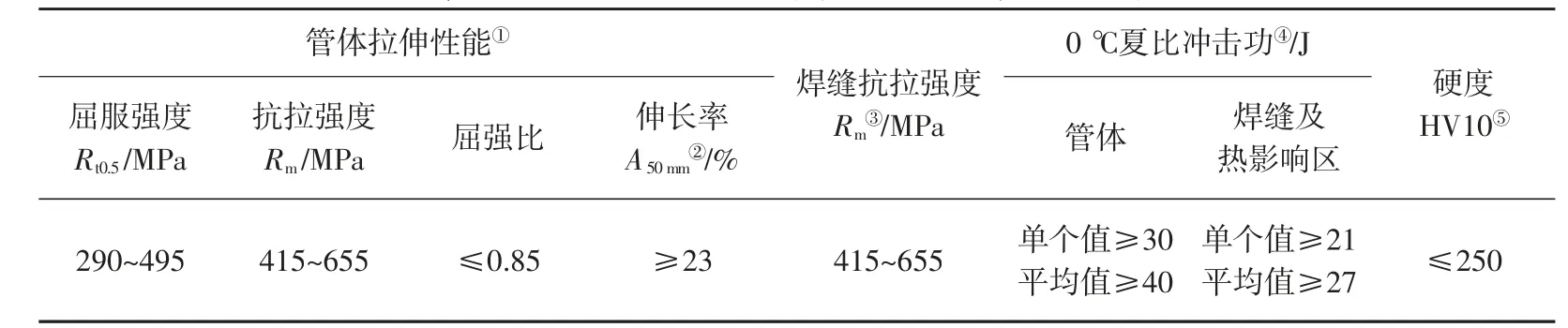

某大型石化企业从宝山钢铁股份有限公司(简称宝钢股份)订购一批Φ711 mm×15.88 mm 和Φ914 mm×17.48 mm 规格L290N 直缝埋弧焊管,用于2.2 MPa 300~350 ℃蒸汽输送。蒸汽管道主要承受管内过热蒸汽的温度和压力作用,在产生蠕变的条件下工作,还承受低循环疲劳载荷。我国SH/T 3059—2012《石油化工管道设计器材选用规范》列出了蒸汽管道常用钢材的使用温度,其中优质碳素结构钢20G 可以在-20~450 ℃条件下使用,超过 450 ℃需要选择低合金钢和高合金钢。与20G 比较,选择L290N 既可以满足该项目蒸汽输送所需的强度和韧性指标,又可以满足管道环焊所要求的优良焊接性。该石化企业偏好选择钢板制管焊接后进行整管正火热处理方案,技术标准执行GB/T 9711—2017和API Spec 5L—2018,化学成分要求上限见表1,力学性能要求见表2;钢管不圆度要求最大外径与最小外径之差≤0.6%D(D 为钢管外径),且≤13 mm;钢管直线度要求≤3.2 mm/3 m。该直缝埋弧焊管的开发存在以下两个难点:①采用TMCP 态钢板冷成型制管后再正火热处理,拉伸性能,尤其是屈服强度的保证问题;②大径厚比(D/T 达到45 以上)直缝埋弧焊管正火后的不圆度和直线度保证问题。

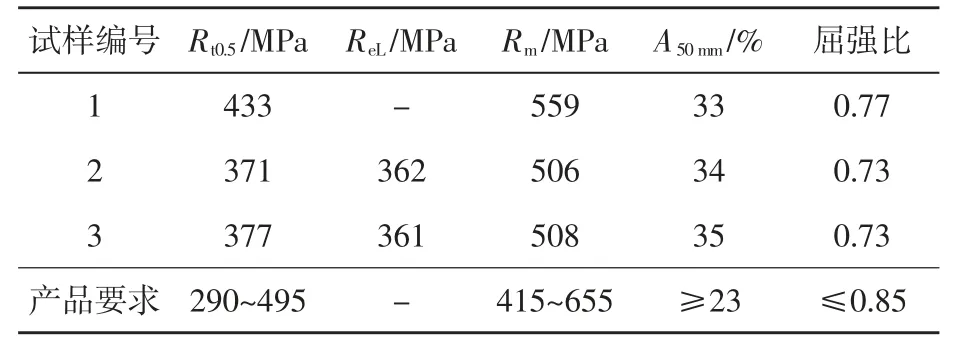

表2 L290N 直缝埋弧焊管的主要力学性能要求

现针对以上两个难点,试验研究L290N 直缝埋弧焊管的设计成分、组织和性能,并充分发挥宝钢股份全流程一贯制响应迅速的优势,实现大径厚比全管体正火热处理L290N 直缝埋弧焊管的批量供货。

1 试验研究方案

1.1 实验室成分设计和正火热处理工艺研究

美国材料与试验协会认为,针对压力容器用电熔焊碳锰钢管,不同温度服役环境和钢级的成分设计应有所区别。关于压力容器用碳素钢板的化学成分,ASTM A 515/A 515M—2010(R2015)《中温及高温压力容器用碳素钢板的标准规范》和ASTM A 516/A 516M—2017《中温及低温压力容器用碳素钢板材的标准规范》规定:对中低温压力容器用钢,其化学成分设计以中低碳和中低锰为主,C 和Mn 的含量随钢级和钢板厚度的增加而提高,P、S、Si含量控制在一定范围;对中高温压力容器用钢,其化学成分要严格控制Mn 的添加量,最小允许屈服强度在240 MPa 及以下,Mn 含量上限控制为0.98%,最小允许屈服强度在260 MPa 时,Mn 含量上限则提高至1.30%,降C 增Mn 的原则是适用的,最高Mn 含量不得超过1.65%。这是由于过高的Mn 含量对钢材高温性能,尤其是蠕变性能无益。考虑到输送焊接管线管的焊接性,应设计较小的碳当量,因此C 和Mn 的含量不宜过高;但考虑到热处理后低的屈强比要求,C 和Mn 的含量也不宜过低。另一方面,钢在热处理过程中的组织遗传效应,细化原始组织晶粒对改善热处理后钢的性能有积极意义,笔者计划使用控制轧制技术生产焊管用厚板;因此在C、Mn 成分基础上,添加少量的Nb 等微合金元素,以便细化晶粒和增加材料拉伸强度的热稳定性。

试验钢采用C-Mn-Nb 系,即在低碳中锰钢化学成分的基础上加入微量Nb 元素,w(Nb) ∧0.06%。试验钢化学成分为:C 含量0.08%~0.20%,Si 含量0.12%~0.32%,Mn 含量 1.20%~1.60%,Nb 含量0.010%~0.050%。

用500 kg 感应熔炼炉浇注方坯,尺寸为250 mm×230 mm×220 mm,采用TMCP 工艺在中试生产线热轧机上将厚度为250 mm 的钢坯轧制成厚度为18 mm 的钢板,钢板尺寸为2 114 mm×342 mm×18 mm。将轧制后的钢板去除头尾约200 mm,然后在钢板上切出3 个尺寸为342 mm×100 mm×18 mm 的瓦块样,1 块保留 TMCP 态(1 号试样),另 2 块进行不同温度的正火热处理试验(2~3 号试样),剩下的板样用于温度-热膨胀系数曲线测定。

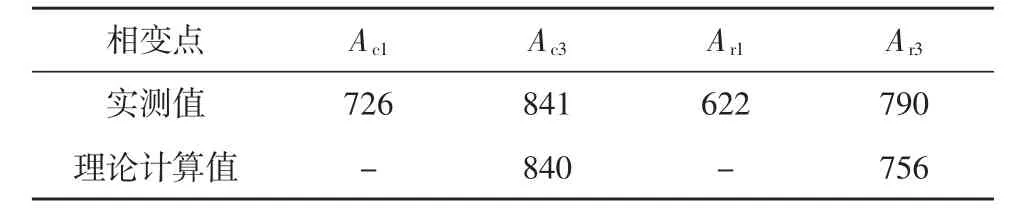

采用切线法分析升温和降温过程中材料静态相变的相变点,分别计算相变点温度Ac3、Ac1、Ar1和Ar3等,并与实测值进行比较,具体见表3。从表3可以看出,相变点温度Ac3实测为841 ℃,与理论计算值840 ℃吻合,表明可以采用经验公式来计算该类成分材料的静态相变点。

根据相变点温度可以确定热处理工艺制度的保温温度。通常正火温度为Ac3+30~50 ℃,考虑到大直径钢管正火后管型控制难,应在该范围内选择较低的温度。工业实践中加热炉炉温通常存在±10 ℃的波动,因此还应考察温度低于正火温度范围下限10 ℃的情况。鉴于此,选择860 ℃和880 ℃作为正火试验研究的温度点。工艺制度如下:分别将2~3 号试样加热到 860 ℃和 880 ℃,保温 25 min,随后空冷。试验完成后,分析试验钢的显微组织和性能,取横向圆棒Φ12.7 mm 拉伸试样和横向夏比冲击试样进行分析。

1.2 正火钢管管型控制研究

为了打通生产质量“瓶颈”,避免贸然批量生产带来的风险,针对大直径TMCP 管线钢管经历正火热处理高温后容易出现的氧化皮严重、自重坍塌造成不圆度超标及加热冷却不均匀带来的直线度不良,选取了两个规格中径厚比最大的Φ914 mm×17.48 mm 规格钢管(2 根)进行工业试验。分别在加热炉类型、保温时间控制、炉内架装工艺及钢管精整等方面进行策划研究。

2 试验结果和分析讨论

2.1 组织分析

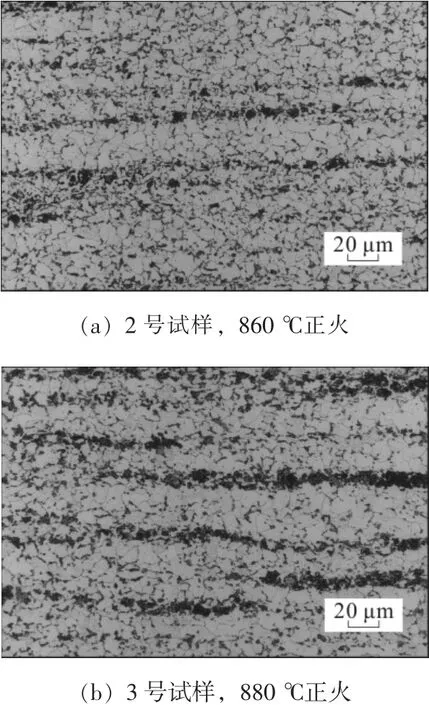

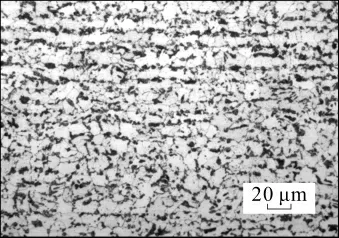

试验钢正火后的金相组织如图1 所示,为典型的铁素体+珠光体组织。2 号和3 号试样铁素体晶粒度均大于8 级,珠光体聚集呈带状;随着正火温度升高,3 号试样正火后的组织略微粗大。在钢板冷成型制成钢管后,这类组织包辛格效应明显[11];因此,对母材尽量采用棒状试样进行拉伸试验,以减轻因板状制样压平过程带来的屈服强度损失。

2.2 力学性能评价

2.2.1 室温拉伸

试验钢正火前后的室温拉伸性能见表4。可以看到,试验钢正火后的室温拉伸性能均满足目标要求;与TMCP 态试样的性能相比,正火态试样的屈服强度和抗拉强度显著下降,降低约60 MPa。

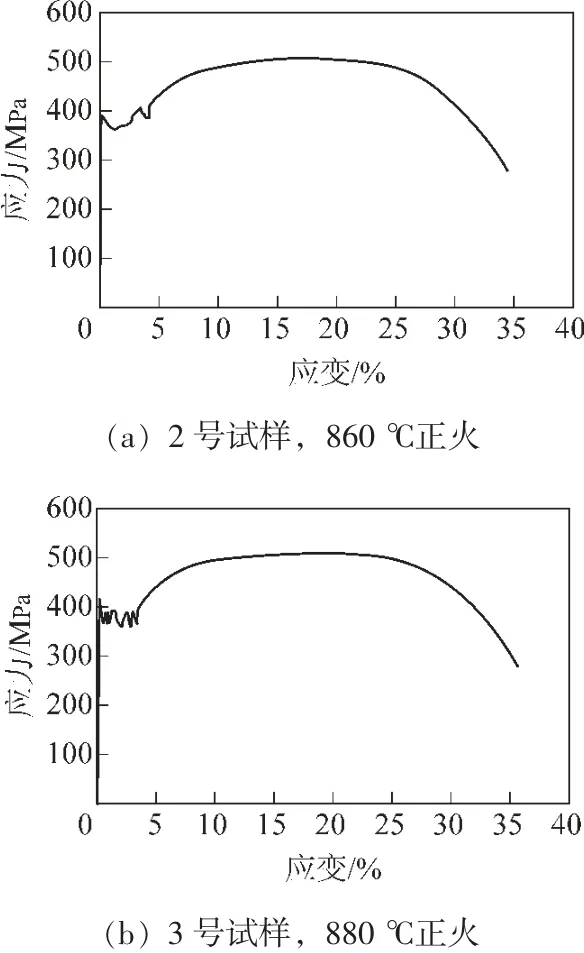

试验钢正火后的拉伸试验曲线如图2 所示。从图2 可以看出,试验钢正火热处理后均有超过1.5%应变的屈服平台,当热处理后冷整形率不超过1.5%,其屈服强度依然可以落在屈服平台,能够满足L290N 钢级的拉伸强度要求,这为钢管全管体正火后的形变精整创造了条件。

表3 设计成分钢的相变点热模拟实测值与理论值比较 ℃

图1 试验钢正火后的金相组织

表4 试验钢正火前后的室温拉伸性能

2.2.2 冲击韧性

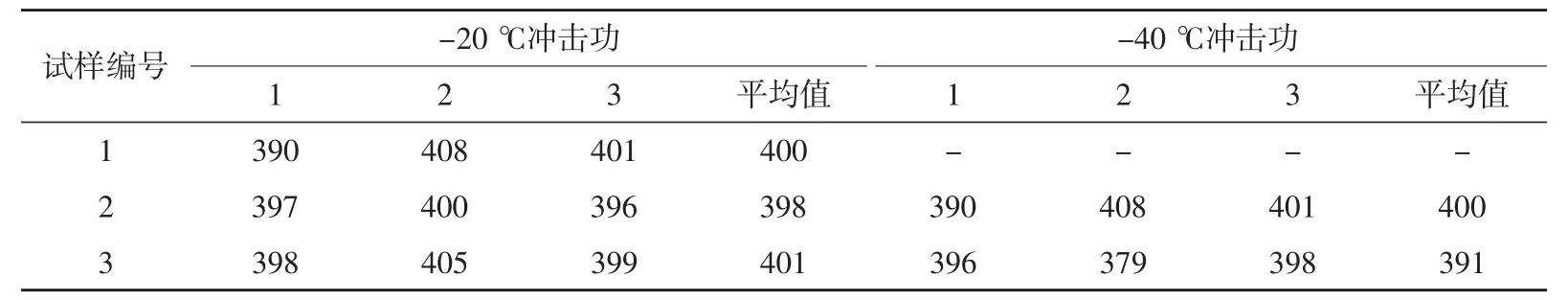

试验钢正火前后的夏比冲击性能见表5。可以看到,试验钢正火前后的-20 ℃冲击性能变化不大,冲击功平均值的最小值为396 J,冲击功单个值的最小值390 J,远超出客户标准要求。由此看来,正火温度对试验钢正火性能的影响有限。

图2 试验钢正火后的拉伸试验曲线

表5 试验钢正火前后的夏比冲击性能J

2.3 钢管形表和几何尺寸评价

在工业试验的两根试验管上取样,进行理化性能分析,分析结果均满足相关标准要求。

2.3.1 钢管正火热处理炉选择

综合来看,为了同时兼顾生产效率和产品质量,大直径UOE 焊管正火热处理炉的选择应遵循以下几个原则。

(1) 因为要正火热处理,首先应选择温度可达1 000 ℃的热处理炉,要求炉膛温度均匀,避免局部温度过高。该类型热处理炉的热量传递方式以辐射为主,对流为辅。

(2) 坚持绿色环保理念,选取天然气为加热介质的热处理炉。

(3) 采用周期式热处理工艺,其中台车式加热炉具有操作简单、尺寸适应性强的特点。

(4) 为了减少管材表面氧化,尽可能选择有还原性气氛的加热炉。

(5) 自动控制程度高,能自动记录温度曲线并有温度波动报警装置,温度波动控制在±10 ℃。

2.3.2 钢管表面评价

L290N 采用C-Mn-微Nb 成分系,控制实际正火保温温度在860~880 ℃,表面氧化皮厚度最大0.15 mm(图3),很容易在随后的高压压缩空气吹扫中清理干净,不会在管型精整中产生压凹等缺欠。试验管正火后的近外表面组织形貌如图4 所示,组织为多边形铁素体+珠光体,控轧态的珠光体带状组织减弱;表面硬度分布为135~150 HV10,远低于要求的250 HV10。

2.3.3 钢管几何尺寸控制效果

用C 形架子支撑堆垛,使钢管在加热炉内彼此不发生接触,一方面可以防范钢管叠垛后的压塌风险,另一方面可以使钢管加热均匀。正火后钢管管端不圆度≤2.5%D,精整后不圆度满足≤0.6%D要求;12 m 长钢管全长直线度≤0.25%L(L 为钢管长度),精整后直线度≤3.2 mm/3 m 的要求。

3 批量应用

图3 试验管正火后的氧化皮

图4 试验管正火后的近外表面组织形貌

目前宝钢股份已具备全管体正火热处理L290N直缝埋弧焊管批量生产条件。流程如下:炼钢铁水预处理→转炉LF-RH 真空循环脱气精炼→连铸→厚板TMCP 轧制→钢板探伤→UOE 成型→双面埋弧焊接→正火热处理→整形→水压试验→X 射线检验(管端拍片/全长RT 射线检测)→焊缝全长UT 超声波检验→管端UT 超声波分层检验→管端坡口面磁粉检验→外观及几何尺寸检验→称重及测长→标志包装(喷标及色带、保护套、蒙布)→发运。

按照上述工艺流程,宝钢股份批量供应L290N Φ711 mm×15.88 mm 规格直缝埋弧焊管3.2 km 和Φ914 mm×17.48 mm 规格直缝埋弧焊管3.5 km,共约2 300 t,用于2.2 MPa、300~350 ℃蒸汽的输送。该产品的理化性能、无损检测质量、表面质量及几何尺寸均满足技术规范要求。

4 结 论

(1) TMCP 管线钢钢板通过UO 制管后再进行全管体正火热处理容易出现屈服强度降低和钢管变形等问题。因此,需要通过合理的成分设计和拉伸试样选择解决屈服强度降低问题,同时需要通过采取措施来避免钢管在加热炉内坍塌变形。

(2) 采用 C-Mn-微 Nb 成分系的 L290N 管线钢钢板,在TMCP 轧制后,获得铁素体和珠光体两相组织,具有明显的拉伸屈服平台,正火热处理保温后屈服强度降低约50 MPa,但依然保持明显的屈服平台,通过1.0%以内的冷变形率进行冷整形,棒状试样拉伸满足最小屈服强度290 MPa 的要求,钢管不圆度和直线度可以满足GB/T 9711—2017 标准和客户要求。

(3) 批量生产的全管体正火热处理Φ711 mm×15.88 mm 和 Φ914 mm×17.48 mm 规格直缝埋弧焊管,其力学性能和几何尺寸均满足GB/T 9711—2017 标准及客户要求。

(4) 虽然全管体整体热处理大径厚比L290N直缝埋弧焊管成功实现了商业供货,但采用正火态钢板直接冷成型,焊接后不再进行整管热处理也是符合 GB/T 9711—2017 及 API Spec 5L—2018 关于正火态钢管交付状态的要求。从制造角度出发,建议对于正火态交付的钢管,在没有充分掌握钢板-钢管强韧性变化规律和大径厚比钢管整体正火后管型控制技术的前提下,尽量避免选用全管体整体正火热处理方案。

本课题工作的开展得到了张清清、郑磊、沈燕、吴扣根、赖兴涛、张曙华、唐树营、陈忠、彭立山等同志的大力支持,在此深表感谢!