特殊螺纹接头加工椭圆度影响理论研究

2020-10-29詹先觉张忠铧马吉龙

詹先觉,张忠铧,马吉龙

(1. 宝山钢铁股份有限公司,上海 201900;2. 大庆油田采气分公司,黑龙江 大庆 163002)

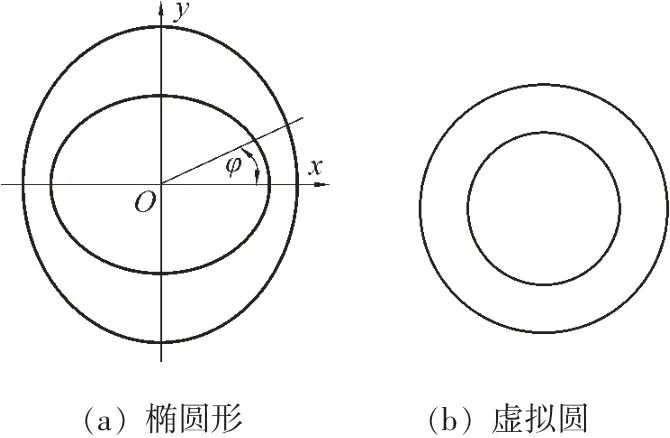

特殊螺纹接头的内、外螺纹中径和密封面直径是接头加工时重要的测量参数[1-7]。但是,钢管在加工时不可避免地会有椭圆形变,也就是说,车床加工出的圆形不可能是理想的圆形,更可能是一个椭圆形。内外螺纹接头形貌如图1 所示。

带扭矩台肩的特殊螺纹接头上扣终止位置,通过安装于管钳上的传感器测得的最大扭矩确定。传感器测得的扭矩—圈数(或时间)曲线不仅作为上扣终止控制,而且可以反映上扣过程[8]。现场生产时发现,部分特殊螺纹接头套管内、外螺纹中径和密封面直径椭圆度较大,较大的椭圆度将对接头上扣扭矩产生影响,但具体影响多大,未发现国内外有深入的理论研究。

1 椭圆参数方程与椭圆度定义

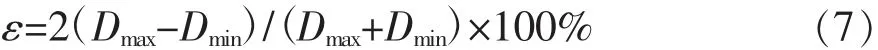

设外螺纹接头名义设计直径为Np,测量最大偏差为Ip,测量最小偏差为ip;内螺纹接头名义设计直径为Nb,测量最大偏差为Ib,测量最小偏差为ib。外螺纹接头椭圆的长轴Dpmax、短轴Dpmin和内螺纹接头椭圆的长轴Dbmax、短轴Dbmin分别为:

图1 内外螺纹接头形貌示意

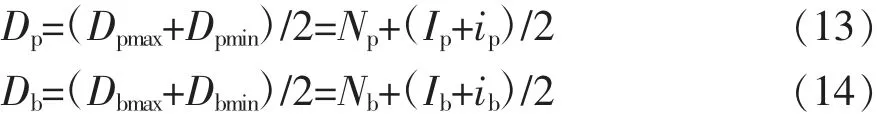

θ 为两椭圆长轴的夹角,内螺纹接头的椭圆参数方程为:

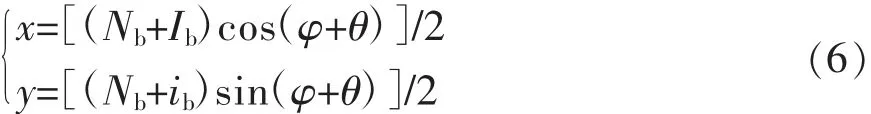

若椭圆的最大外径为Dmax,最小外径为Dmin,则椭圆度 ε 为[9]:

外螺纹接头的椭圆度εp和内螺纹接头的椭圆度 εb分别为:

API Spec 5B—2017《套管、油管和管线管螺纹的加工、测量和检验规范》规定,采用中径规测量尺寸时,用最大椭圆极差Dmax-Dmin简化表示椭圆度,内螺纹椭圆度极差0.003D,薄壁管外螺纹椭圆度极差0.004D,厚壁管外螺纹椭圆度极差0.003D;但是,该标准并未对上述公式的来源及影响作任何说明。其中,D 为管体名义外径。

2 理论分析

2.1 面积法

内、外螺纹接头上扣配合时螺纹之间为过盈配合。“面积法”通过将椭圆相互过盈的面积与虚拟圆相互过盈的面积进行比较,以找出两者的差异。

外螺纹接头椭圆的面积Sep和内螺纹接头椭圆的面积Seb,以及椭圆的过盈量面积Sei为:

外螺纹接头直径的平均值Dp和内螺纹接头直径的平均值Db为:

以外螺纹接头直径的平均值为半径的虚拟圆的面积Sp和以内螺纹接头直径的平均值为半径的虚拟圆的面积Sb为:

虚拟圆的过盈量面积Si为:

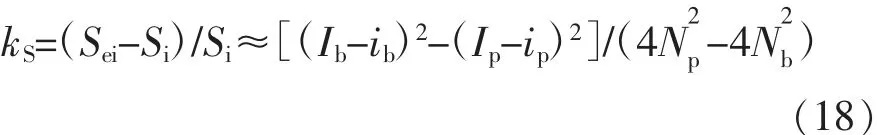

设椭圆度面积影响因子为kS,则有:

εp=0,εb最大时 kS取最大值;εb=0,εp最大时kS取最小值。将公式(8)~(9)代入公式(18)得:

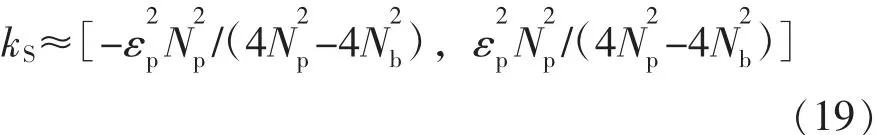

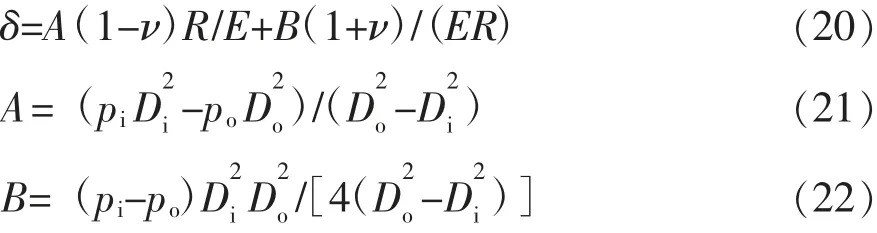

2.2 厚壁筒理论

圆筒外径与内径之比大于1.1~1.2,属于厚壁圆筒,油套管属于典型的厚壁圆筒[10-11]。对于一个内直径为Di,外直径为Do,在内压pi和外压po作用下的厚壁筒,根据拉美公式可得筒内任意点的径向位移δ:

式中 E —— 弹性模量,GPa;

ν —— 泊松比;

R —— 圆筒内任意点半径,mm。

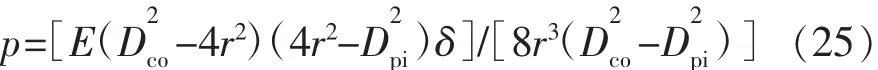

上扣完成后,可以将接头横截面看成是两个过盈配合的厚壁筒。管体相当于内压为0、外压为p的内筒,根据公式(20),可得内筒过盈配合面径向位移 δp:

式中 r —— 配合面半径,mm;

Dpi—— 管体内径,mm。

接箍相当于内压为p、外压为0 的外筒,根据公式(20),可得外筒过盈配合面径向位移δc:

式中 Dco—— 接箍外径,mm。

将公式(23)~(24)代入径向过盈量 δ 的关系式|δp|+|δc|=δ,可得:

其中,过盈量δ 可以根据接头设计图纸尺寸及上扣过程几何关系计算得到。

2.3 应力积分法

“应力积分法”是通过对椭圆过盈接触面的应力与虚拟圆接触面应力进行比较来研究椭圆度的。由于接触应力直接与上扣扭矩相关,所以该方法能更有效地反映椭圆度的影响。由公式(5)~(6)可得:

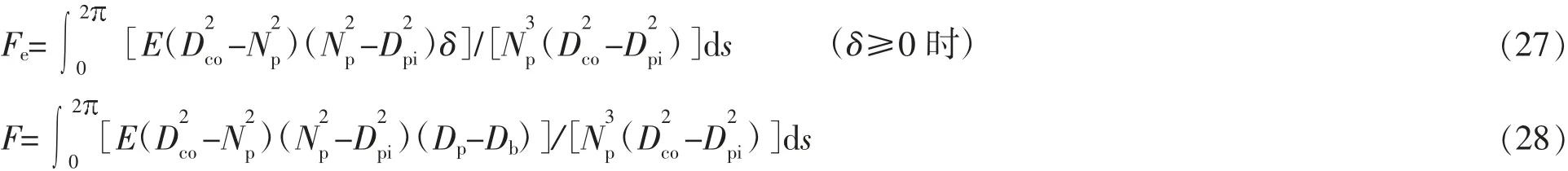

则沿椭圆的应力曲线积分Fe和虚拟圆的应力 曲线积分F 分别为:

设椭圆度应力积分影响因子为kF,则有:

2.4 实例计算

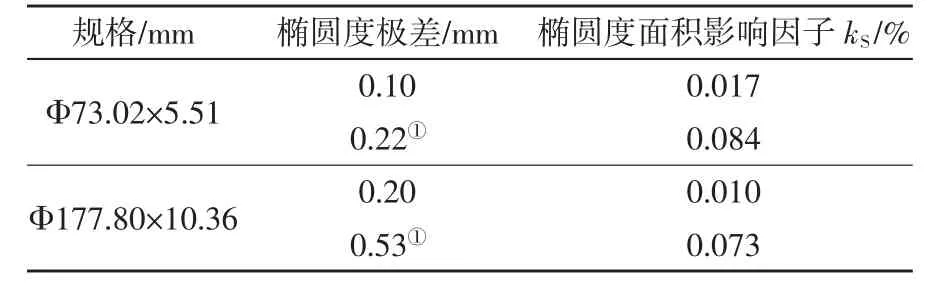

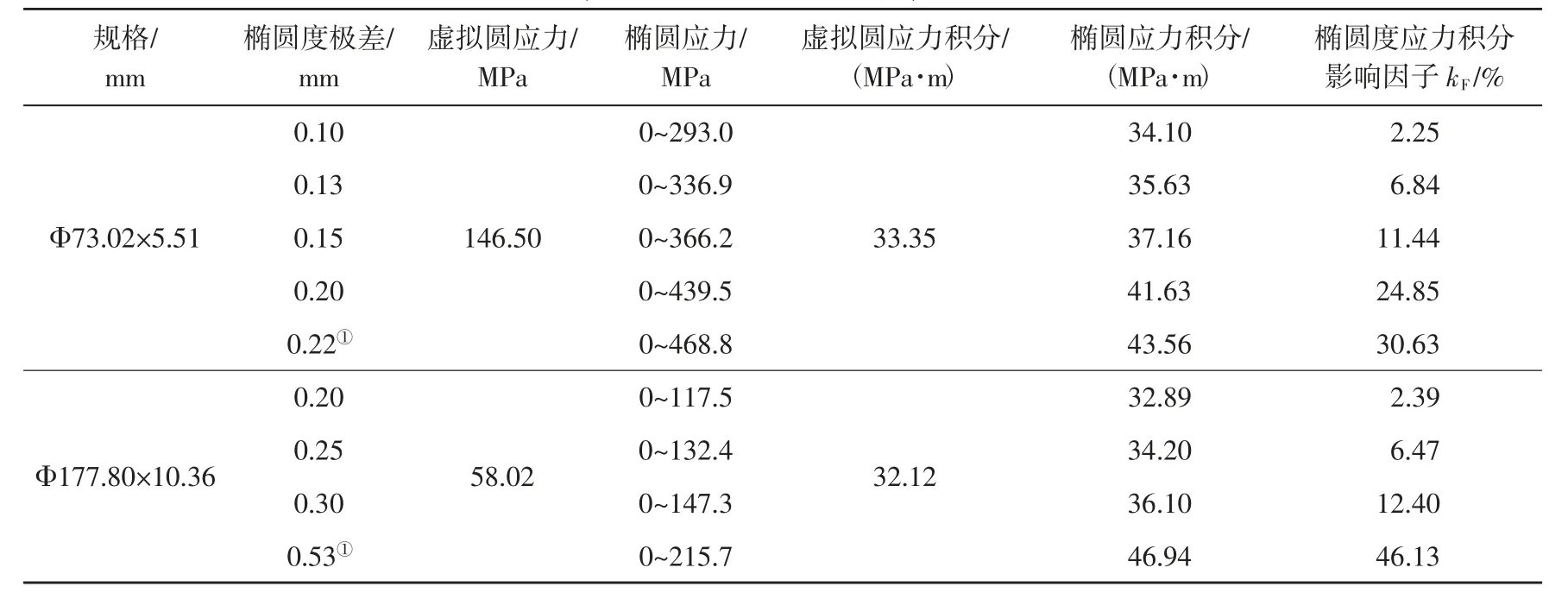

以国内某厂家的气密封特殊螺纹接头为例,选取Φ73.02 mm×5.51 mm 规格油管和Φ177.80 mm×10.36 mm 规格套管,代入公式(19)和(29),可得到椭圆度面积影响因子和椭圆度应力积分影响因子,具体见表1~2。

表1 “面积法”计算结果

2.5 计算结果分析

从计算结果来看,采用“面积法”进行计算时,无论是小规格油管,还是大规格套管,椭圆度面积影响因子都很小,可见对于特殊螺纹接头产品的尺寸设计,实际加工椭圆度对过盈面积的影响可以忽略不计;而“应力积分法”能较好地反映接头在相互过盈配合时,椭圆度对配合面的接触应力影响,从而直接影响接头的上扣扭矩值。

表2 “应力积分法”计算结果

从Φ73.02 mm×5.51 mm 规格油管的计算结果看,当椭圆度极差值达到API Spec 5B—2017 标准所给出的0.22 mm,椭圆度应力积分影响因子达到30.63%,若将该尺寸气密封特殊螺纹接头产品的加工椭圆度设计为0.22 mm,就太大了。Φ177.80 mm×10.36 mm 规格套管的计算结果显示,当椭圆度极差值达到API Spec 5B—2017 标准所给出的0.53 mm,椭圆度应力积分影响因子达到46.13%,也不太合适。

由此可见,可根据气密封特殊螺纹接头自身的设计尺寸,如螺纹过盈量、密封面过盈量等,设定最合适的椭圆度极差值;对于小外径的油管,其椭圆度极差值不宜设定过大;对于大外径套管,其椭圆度极差值可以适当放宽。推荐将API Spec 5B—2017 标准给出的椭圆度极差值的一半作为气密封特殊螺纹接头的椭圆度极差值。

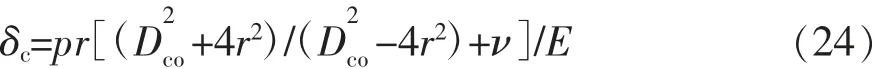

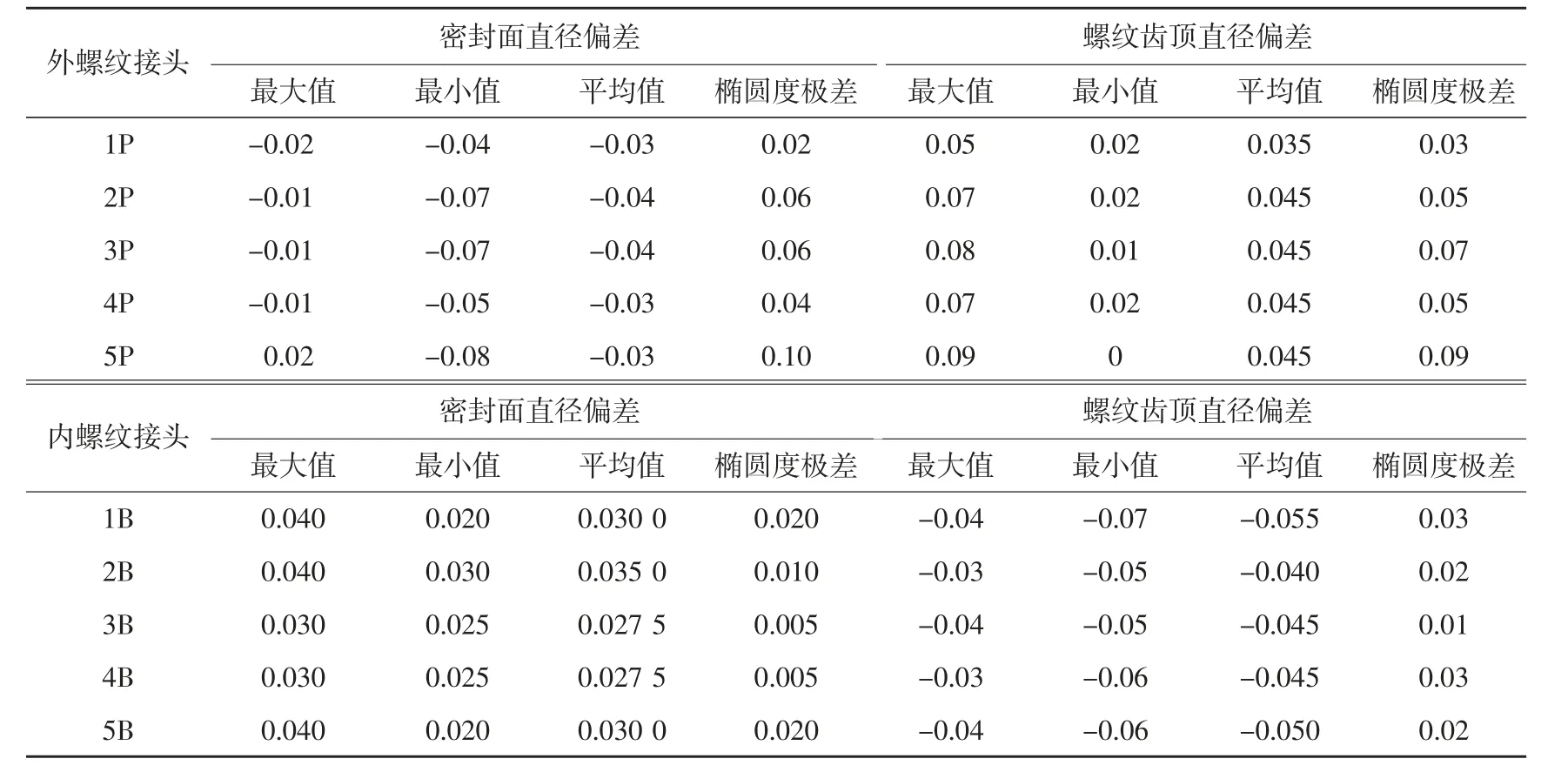

3 试验对比

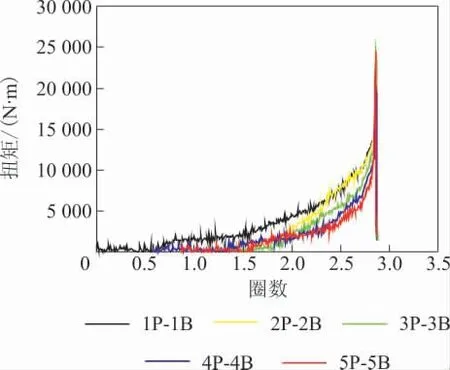

加工了 5 组 Φ177.80 mm×12.65 mm 规格套管的某气密封特殊螺纹接头,挑选了两组螺纹与密封面直径相当、椭圆度差异较大的接头进行上卸扣试验,试验过程中螺纹脂涂抹量相同。接头尺寸见表3,试验过程中记录的上扣扭矩曲线如图2 所示,扭矩曲线在不同椭圆度下有较大波动。

表3 Φ177.80 mm×12.65 mm 规格套管气密封特殊螺纹接头的尺寸 mm

图2 上扣扭矩曲线

4 结 语

通过“面积法”与“应力积分法”,从理论上分析油套管特殊螺纹接头加工椭圆度对接头上扣过盈配合的影响。分析结果表明:“应力积分法”更适合于定量表征特殊螺纹接头加工椭圆度对接头上扣过盈配合的影响。该方法不仅为合理设定特殊螺纹接头加工椭圆度给出了理论依据,而且可以用于同类过盈配合的圆形加工件,对产品设计和现场生产具有较高的指导意义。