无缝钢管淬火裂纹产生原因及预防措施

2020-10-29黄蓓蓓

黄蓓蓓,侯 强,扈 立

(天津钢管制造有限公司,天津 300301)

无缝钢管生产主要工艺路线为:精炼→管坯连铸→管坯加热→穿孔→热轧→定(减)径→热处理。在热处理过程中,有时会出现淬火裂纹。淬火裂纹是垂直于钢管表面的一种裂纹缺陷,其裂纹尖端较为尖锐,脱碳程度较轻,是由于快速冷却产生的组织应力和热应力超过管材强度导致的[1-7]。根据淬火裂纹组织形貌的不同,其产生的原因也多种多样。本文分析几种典型淬火裂纹的产生原因,并提出相应改进措施,以期提高无缝钢管产品的质量。

1 淬火裂纹类型及产生原因

1.1 表面缺陷诱导型淬火裂纹

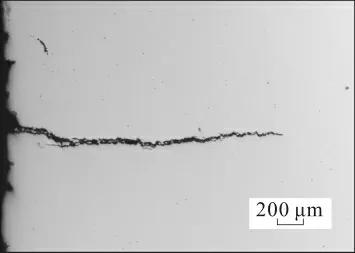

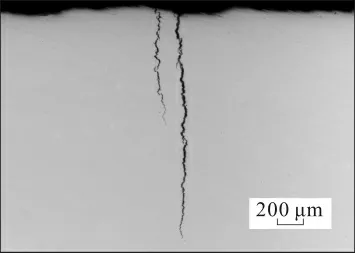

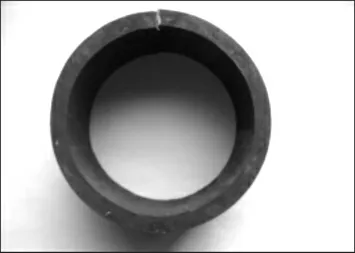

某机组轧制Φ114.30 mm×8.56 mm 规格26Cr-Mo4s 合金结构管时,内壁经常出现细小的淬火裂纹,具体如图1~2 所示。抛光态微观形貌照片显示,管体内壁存在较多深度不超过0.2 mm 的凹坑、翘皮等表面缺陷,这些缺陷部位在淬火应力作用下产生应力集中,成为诱发淬火裂纹的原因。

表面缺陷诱导型淬火裂纹多出现于小直径、薄壁钢管中。一方面,小直径钢管轧制延伸率较大,管体内外表面易出现凹坑、划道等原始缺陷;与此同时,薄壁钢管在淬火冷却过程中,其表面张应力在缺陷位置产生的应力集中效应更加显著,因此易出现缺陷诱导型淬火裂纹。

此外,轧制Φ88.90 mm×6.45 mm 规格20 钢油管时,内、外表面同样发现由表面缺陷诱发的淬火裂纹。

1.2 应力开裂型淬火裂纹

图1 26CrMo4s 合金结构管内壁凹坑诱发淬火裂纹

图2 26CrMo4s 合金结构管外壁缺陷诱发淬火裂纹

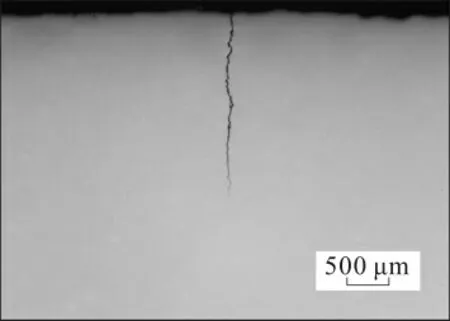

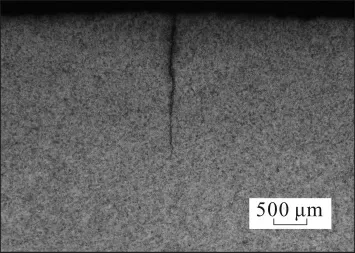

应力开裂是淬火裂纹较为常见的一种类型[8-9];是淬火冷却过程中,表面张应力超过材料强度,从而引发的一种裂纹缺陷。

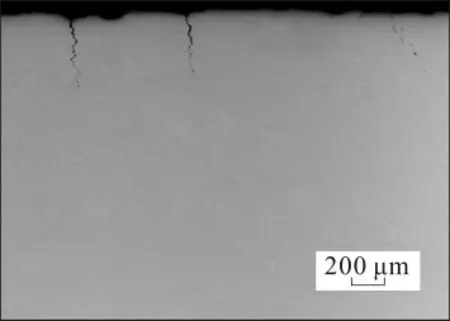

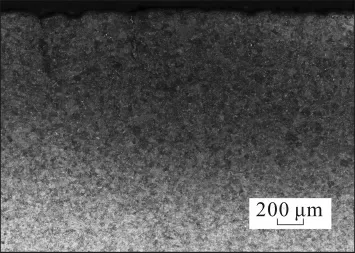

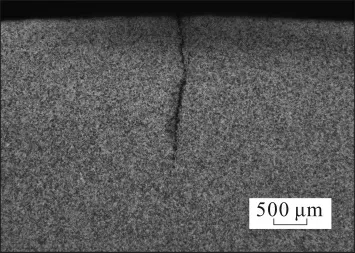

Φ177.80 mm×11.51 mm N80Q 钢级(26CrMo4)套管表面淬火裂纹形貌及其周围组织如图3~4 所示。由图3~4 可以看出,有应力开裂型淬火裂纹的管体,其表面光滑平整,无原始缺陷,且显微组织均匀细小,裂纹是由表面张应力过大造成的;应力开裂型淬火裂纹完全垂直于管体表面,沿壁厚方向延伸,也说明这类裂纹完全是由表面张应力过大引起的。

图3 N80Q 钢级(26CrMo4)套管外壁淬火裂纹形貌

图4 N80Q 钢级(26CrMo4)套管外壁淬火裂纹周围组织

此外,轧制Φ139.70 mm×10.54 mm P110 钢级(29MnCr6)套管时,也出现应力开裂型淬火裂纹。

管体表面应力过大,大多是由钢管内、外壁冷却不均造成的。因此,通过试验,分析无缝钢管淬火过程中不同冷却方式对其表面张应力的影响。

某热处理生产线的淬火冷却方式是外淋+内喷水淬,其中内喷较外淋延迟3 s。内喷延迟淬火工艺会导致管体周向产生拉应力,而水流量又偏大,冷却速度较快,会产生较大的残余应力。对Φ127.00 mm×9.19 mm 规格 Cr-Mo 合金钢轧态管进行淬火试验。将试样加热至890 ℃并保温30 min 后出炉,1号试样先内喷冷却10 s,然后进行整体水淬,2 号试样直接进行整体水淬冷却。残余应力测量(图5~6)结果显示,1 号试样的管体残余应力为 -105.8 MPa(压应力),2 号试样的管体残余应力为219.8 MPa(拉应力)。由此可见,不恰当的冷却方式将导致管体表面出现较大残余拉应力,增加应力型淬火开裂风险。

图5 Cr-Mo 合金钢轧态管淬火后1 号试样(压应力)

图6 Cr-Mo 合金钢轧态管淬火后2 号试样(拉应力)

1.3 表面增碳型淬火裂纹

使用C 含量为0.30%左右的中碳Cr-Mo 微合金钢生产无缝钢管时,在管体外表面局部经常出现淬火裂纹,如图7 所示。显微分析结果显示,该淬火裂纹周围组织有增碳现象(图8),增碳层深度0.5~2.0 mm。该淬火裂纹形成的原因是管体外表面局部存在增碳现象,导致淬火过程中增碳部位应力过大,从而形成淬火裂纹。

图7 中碳Cr-Mo 微合金钢管表面淬火裂纹形貌

图8 中碳Cr-Mo 微合金钢管淬火裂纹周围增碳组织

根据无缝钢管生产工艺流程,推测可能导致钢管表面 C 含量增加的工序为[10-11]:①管坯表面黏结炼钢高碳保护渣,在环形炉高温加热过程中渗入基体,导致轧制完成后毛管表面局部增碳;②钢管进入热处理炉前表面黏有油污、木屑等高碳外来物,经高温热处理后导致表面C 含量高于基体。

1.4 裂纹敏感型钢种的淬火裂纹

某些高钢级无缝钢管由于合金元素含量较高,管体强度高,因此应力场强度因子较高,属于裂纹敏感型钢种,管材表面或内部微观缺陷在应力作用下极容易发生扩展,从而形成裂纹缺陷。

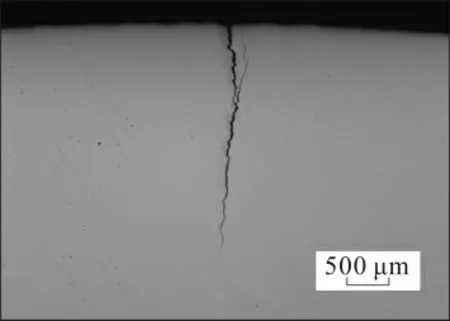

S135 钢级合金结构管表面淬火裂纹形貌及其组织如图9~10 所示。该类无缝钢管的淬火裂纹缺陷发生概率显著高于其他钢种,由于该钢种含Cr、Mo 合金元素较多,管材强度较高,管材微观组织协调塑性变形能力较差,形变储存能的释放只能通过形成新的表面裂纹的方式进行,因此属于高淬裂风险管材。

图9 S135 钢级合金结构管表面淬火裂纹形貌

2 预防措施

图10 S135 钢级合金结构管表面淬火裂纹组织形貌

淬火裂纹是一种应力开裂导致的缺陷,是材料的内应力超过断裂强度时产生的,其产生原因十分复杂,该内应力是在淬火过程中形成的、具有拉应力性质。产生淬火裂纹的内因是材料在淬火过程中发生马氏体转变时应力过大,其与钢的化学成分密切相关,主要是C 含量和合金元素含量,一般是C 含量越高,越易产生裂纹,一般认为w(C) ∧0.2%时不产生淬火裂纹。与此同时,淬火冷却方式、钢管表面质量等外部因素也可能导致淬火裂纹的产生。

根据可能导致淬火裂纹的多种因素,可采取以下预防措施。

(1) 表面缺陷诱导型淬火裂纹的预防措施。对于表面缺陷诱导产生局部应力集中而出现的淬火裂纹,需要提高轧态管体表面质量,减少材料的宏观缺陷和形状突变。

(2) 应力开裂型淬火裂纹的预防措施。降低冷却速度可一定程度上减小残余应力,即减小马氏体相变产生的组织应力,且内外壁相变过程呈梯度进行。在保证获得全部马氏体组织的冷却速度(50~60℃/s)前提下,适当降低冷却水流量,并采取内喷+外淋(延迟)冷却方式,理论上外淋冷却相对于内喷冷却的延迟时间为钢管内壁马氏体相变开始至完成所需时间,使得管体圆周产生压应力。当管体圆周方向产生残余压应力后,可很大程度上减少或完全消除淬火裂纹。

(3) 表面增碳型淬火裂纹的预防措施。①适当提高保护渣黏度,渣耗降低,液渣层将增厚,防止钢液面波动;同时,因熔渣黏度的增加,熔渣层中的碳向钢液的扩散速度将大大减慢;②向保护渣中添加适量的氧化剂(如MnO2等),可以促使保护渣中的碳氧化,有效抑制富集碳层和熔渣层中的碳含量;或使用无碳保护渣。

(4) 裂纹敏感型钢种的淬火裂纹的预防措施。适当调整钢种成分,降低C 元素含量,细化晶粒,提高裂纹扩展抗力。水淬钢种应严格控制C 和Mn的质量分数,当 w(C)+w(Mn)/3≥0.9%,采用水淬工艺存在开裂风险,宜采用油淬工艺。对于高C、高Mn 钢种,降低淬火温度和冷却速度,有利于防止钢管淬火裂纹的产生。

3 结 论

通过对淬火裂纹缺陷样管进行宏观、微观分析及试验研究,确定了淬火裂纹的类型及产生原因,并提出了以下改进措施[12-14]。

(1) 轧制工艺导致的管体表面缺陷部位在淬火后容易产生应力集中,成为诱发淬火裂纹的原因;因此,优化轧制工艺参数,提高管材表面质量,减少材料的宏观缺陷和形状突变。

(2) 不合理的淬火冷却方式将导致管体产生较大残余拉应力,增加出现淬火裂纹的风险。通过调整管体冷却水内喷和外淋顺序及水流量,使管体淬火后产生残余压应力,是降低残余应力、消除淬火裂纹的有效措施。

(3) 结晶器内钢液面不稳定,保护渣在熔化过程中形成的富碳层与钢液接触引起的铸坯增碳是造成铸坯增碳的原因之一。可以通过采用发热型开浇渣或无碳保护渣,以及控制中包注流、拉坯速度、结晶器振动频率等工艺因素稳定,防止钢液面波动,保持稳定的液渣层厚度。

(4) 适当地调整裂纹敏感型管材钢种成分,根据C、Mn 的质量分数,合理选择冷却介质及冷却速度。