锆-4合金包壳长期均匀腐蚀性能研究

2020-09-08彭德全

彭德全,王 辉,胡 勇

(中国原子能科学研究院,北京 102413)

环形燃料元件(图1a)由内、外锆合金包壳和圆环状的UO2芯块组成,冷却剂可同时从内、外两个流道对燃料元件进行冷却[1]。与传统实心棒状燃料元件(图1b)相比,这种双面冷却环形燃料元件具有两个优势:一是减少了芯块径向热传导路径的厚度,显著降低了芯块内最高温度;二是增加了冷却剂浸润周长,冷却能力得到显著提高[2-4]。麻省理工学院的研究结果表明,采用环形燃料元件可以在保持或增进现有反应堆安全性能的前提下,提升堆芯功率密度20%~50%,显著提高核电厂的安全性和经济性[5]。美国将环形燃料元件作为新一代压水堆燃料及核电厂长寿命燃料元件进行研发,韩国也计划使用环形燃料元件对运行的OPR-1000反应堆进行技术改造。此外,国外也有一些将环形燃料元件应用于快堆和沸水堆的研究工作[6,7],这说明环形燃料元件是一种非常有发展前景的新型燃料元件。

图1 环形燃料元件与实心棒状燃料元件截面示意图

目前关于环形燃料元件的研究多集中在环形燃料元件热工水力性能、热工水力性能分析程序开发、几何尺寸优化等方面[8-10]。环形燃料元件包壳是核安全的第一道屏障,而关于环形燃料元件包壳在模拟反应堆工况条件下氧化膜增厚情况的研究较少。本研究在模拟压水堆一回路工况条件下,探究环形燃料元件包壳长达8 000 h的腐蚀规律,并推算出环形燃料元件包壳服役4.5 a后的氧化膜厚度,以判断环形燃料元件包壳是否满足长期服役对氧化膜厚的限值要求。

1 实 验

1.1 实验材料

实验所用锆-4合金包壳管由国内生产,内管壁厚为0.57 mm,外管壁厚为0.72 mm。表1为锆-4合金包壳管化学成分。

表1 锆-4合金包壳管化学成分(w/%)

从锆-4合金包壳内管和外管分别截取长度25 mm的样品,在无水乙醇中超声波清洗,干燥后用电子天平(测量精度为0.01 mg)称重。为了减少实验的偶然误差,采用了较多的平行试样进行腐蚀试验。最初将内管、外管各28支平行试样放入高压釜内。腐蚀实验分100、300、498、1 000、1 500、2 000、2 500、3 000、3 500、4 000、4 500、5 000、5 500、5 986、6 500、7 000、7 500、8 000 h等18个周期进行,每个周期后称重,并取出1支样品进行分析。模拟压水堆一回路水化学环境的腐蚀实验介质为硼锂水溶液,该溶液由2 200 mg/kg硼酸+3.5 mg/kg的氢氧化锂混合,用超纯水(电阻率为18.2 MΩ·cm)配置而成。

1.2 实验装置及运行参数

高温高压水腐蚀装置为5 L的静态高压釜,釜体材料为316不锈钢。高压釜中加入的硼锂水溶液体积为2.5 L,在腐蚀过程中每隔500 h更换一次。

静态高压釜工作温度为360 ℃,饱和蒸汽压为19.6 MPa。压水堆一回路冷却剂中的溶解氧含量过高时,在高温条件下会加速材料腐蚀,因此加入联氨化学除氧,保证氧含量低于10 μg/kg。

1.3 样品分析

锆-4合金包壳样品经过不同时间高温高压水腐蚀后,分别取样称重。

采用线切割法从高温高压水腐蚀不同时间后的锆-4合金包壳上切割截面样品,然后用树脂固定,抛磨得到金相样品。采用光学显微镜观察样品侧面并测量氧化膜厚度。

2 结果与分析

2.1 氧化增重、增厚及增厚速率曲线

图2为锆-4合金内管在模拟压水堆一回路工况条件下的氧化增重曲线。对该曲线进行两段拟合:腐蚀时间0~2 500 h时符合立方规律,拟合曲线为y=2.473 47x1/3,拟合系数R2为0.767 79;腐蚀时间超过2 500 h后为线性规律,拟合曲线为y=9.033 43+0.013 22x,R2为0.983 64。图2中实线为实际曲线,虚线为拟合曲线。

图2 内管在模拟压水堆一回路工况条件下的氧化增重曲线

图3为锆-4合金内管在模拟压水堆一回路工况条件下的氧化膜增厚曲线。由图3可知,锆-4合金内管在高温高压一回路工况下腐蚀8 000 h后,氧化膜的厚度为7.9 μm。

图3 内管在模拟压水堆一回路工况条件下的氧化膜增厚曲线

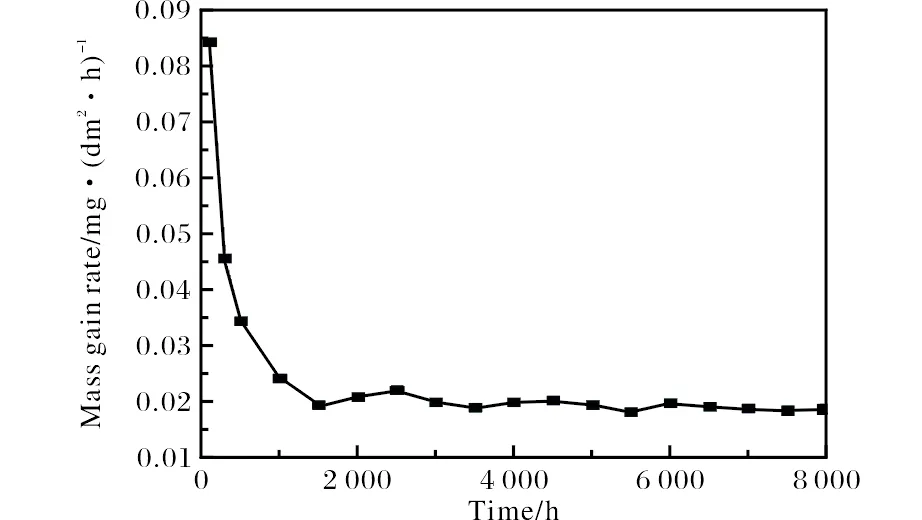

图4为锆-4合金包壳内管在模拟压水堆一回路工况条件下的氧化增重速率曲线。从图4可以看出,腐蚀初始阶段氧化增重速率较快,这是由于刚开始锆-4合金内管表面为新鲜的金属表面,所以氧化增重速率较快。随着腐蚀时间的增加,氧化增重速率急剧下降,并且在2 500 h后氧化增重速率基本稳定在0.015 29 mg/(dm2·h)。

图4 内管在模拟压水堆一回路工况条件下的氧化增重速率曲线

锆-4合金内管经过8 000 h腐蚀后,氧化增重速率为0.014 98 mg/(dm2·h),相当于氧化增厚约7.2 μm/a,4.5 a氧化膜增厚32.4 μm。金属锆氧化成氧化锆时,体积会膨胀,氧化锆层厚度折算为金属锆厚度的系数为0.641[11]。据此,相当于金属层减薄厚度为32.4 μm×0.641=20.8 μm,远小于锆-4合金内管壁厚的10%(约57 μm)。根据文献[12,13],冷却剂的流速在0~10 m/s范围内,其对锆-4合金的腐蚀没有影响。中子辐照对锆-4合金的腐蚀有加速作用,加速作用的大小与中子注量率和冷却剂中氧含量有关。运行经验表明,在压水堆环境中,辐照下的腐蚀速率不会超过堆外速率的2倍。考虑到实心棒燃料锆-4合金包壳实际工况为347 ℃左右,氧化增重速度会降低很多,其次锆-4合金包壳表面的实际服役温度大大低于实心棒燃料包壳,这样导致锆-4合金包壳的实际氧化增重会大大低于360 ℃实验值。假设辐照加速腐蚀为堆外的2倍,则360 ℃苛刻条件下内管壁厚减薄为41.6 μm,因此实际工况下锆-4合金包壳服役4.5 a的金属壁厚减薄远小于内管壁厚的10%。

图5为锆-4合金外管在模拟压水堆一回路工况条件下的氧化增重曲线。对该曲线进行两段拟合:腐蚀时间0~2 500 h符合立方规律,拟合曲线为y=2.473 47x1/3,R2为0.767 79;腐蚀时间超过2 500 h后为线性规律,拟合曲线为y=9.498 49+0.013 11x,R2为0.983 64。图5中实线为实际曲线,虚线为拟合曲线。

图5 外管在模拟压水堆一回路工况条件下的氧化增重曲线

图6为锆-4合金外管在模拟压水堆一回路工况条件下的氧化膜增厚曲线。由图6可知,锆-4合金外管在高温高压一回路工况下腐蚀8 000 h后,氧化膜的厚度为7.7 μm。

图6 外管在模拟压水堆一回路工况条件下氧膜增厚曲线

图7为锆-4合金包壳外管在模拟压水堆一回路工况条件下的氧化增重速率曲线。由图7可知,腐蚀初始阶段氧化增重速率较快,这是由于刚开始锆-4合金表面为新鲜的金属表面,所以增重速率较快。随着腐蚀时间的增加,氧化增重速率急剧下降,并且在2 500 h后氧化增重速率基本稳定在0.015 18mg/(dm2·h)。锆-4合金内管和外管在模拟压水堆一回路工况条件下表现出的氧化增重规律一致。

图7 外管在模拟压水堆一回路工况条件下的氧化增重速率曲线

锆-4合金外管在模拟压水堆一回路工况条件下腐蚀8 000 h后,氧化增重速率为0.014 57 mg/(dm2·h),相当于合金氧化增厚约7.0 μm/a,4.5 a氧化膜增厚31.5 μm。相当于金属层减薄厚度为31.5 μm×0.641=20.2 μm。假设辐照促进燃料元件包壳腐蚀速率为堆外的2倍,则在360 ℃苛刻条件下外管壁厚减薄为40.4 μm,也远小于锆-4合金外管壁厚的10%(约72 μm)。

2.2 氧化膜厚度

采用光学显微镜观察锆-4合金内管与外管均匀腐蚀不同时间后的横截面形貌,分别如图8、图9所示。由于氧化膜与金属基体颜色差异较大,因此不用化学刻蚀也能观察到氧化膜。由图8、图9可知,当腐蚀时间为100 h时,氧化膜很薄,不足1 μm。腐蚀时间达到3 000 h时,氧化膜明显增厚,外管外侧和内管内侧的氧化膜厚度均达到4.0 μm,且腐蚀时间越长,氧化膜越厚。对比外管外侧和内管内侧的氧化膜,可以看出外管外侧氧化膜厚度的一致性要好于内管内侧。这是由于在制备锆-4合金包壳时,外管外侧经过了抛光处理,而内管内侧未进行抛光处理,因而外管外侧的表面粗糙度要远小于内管内侧的表面粗糙度,进而均匀腐蚀后,外管外侧氧化膜厚度的一致性要好于内管内侧。

图8 锆-4合金内管均匀腐蚀不同时间后横截面的金相照片

图9 锆-4合金外管均匀腐蚀不同时间后横截面的金相照片

表2为锆-4合金内外管氧化膜厚度的金相测量值与氧化增重计算值。图10为锆-4合金内外管氧化膜厚度与氧化时间之间的关系曲线。由表2和图10可知,金相测量氧化膜厚度值与氧化增重计算膜厚值很接近,但总体比计算膜厚值稍大。外管金相测量氧化膜厚比氧化增重计算膜厚平均大0.85 μm,内管金相测量氧化膜厚比氧化增重计算膜厚平均大0.90 μm。这是由于测量误差所导致。

表2 锆-4合金内外管氧化膜厚度金相测量值与氧化增重计算值

图10 内外管氧化膜厚度随氧化时间的变化曲线

3 结 论

(1)锆-4合金包壳在模拟压水堆一回路环境下的氧化增重曲线初始阶段为立方规律,随后变为线性规律。锆-4合金内管在腐蚀时间0~2 500 h的拟合曲线为y=2.473 47x1/3,腐蚀时间超过2 500 h后的拟合曲线为y=9.033 43+0.013 22x。锆-4合金外管在腐蚀时间0~2 500 h的拟合曲线为y=2.473 47x1/3,腐蚀时间超过2 500 h后的拟合曲线为y=9.498 49+0.013 11x。锆-4合金内管和外管表现出的氧化增重规律一致。

(2)经过4.5 a均匀腐蚀后,锆-4合金内管金属层减薄厚度为20.8 μm,远小于锆-4合金内管壁厚的10%;锆-4合金外管金属层减薄厚度为20.2 μm,也远小于外管壁厚的10%。考虑到中子辐照加速腐蚀效应和实际工况,经过4.5 a的模拟反应堆一回来高温高压环境运行,锆-4合金内外包壳管的均匀腐蚀厚度均小于包壳名义厚度的10%。