装甲钛合金的研究与应用现状

2020-09-08朱秀荣辛海鹰邵志文

郑 超,朱秀荣,王 军,辛海鹰,邵志文

(中国兵器科学研究院宁波分院, 浙江 宁波 315103)

坦克装甲车辆的基体装甲材料应具有良好的抗弹性能、工艺性能和环境适应性能等。常见的金属基体装甲材料有装甲钢、装甲铝合金、装甲镁合金和装甲钛合金4种,其中装甲钛合金的综合性能最优,能够同时满足抗弹性能、工艺性能和环境适应性能三方面的要求[1]。坦克装甲车辆是最重要的陆基武器装备之一,在各国作战部队中的装备量较大,因此装甲钛合金的工程应用技术研究,特别是高性能低成本装甲钛合金颇受重视,是近30年来的研究热点。

本文主要论述三方面的内容:装甲钛合金的应用技术、抗弹性能考核评价及板材验收规范化、装甲钛合金应用现状及发展趋势,以期为推动我国装甲钛合金的工程化应用提供参考。

1 装甲钛合金的应用研究

1.1 抗弹性能及抗毁伤机理研究

与传统的装甲钢、装甲铝合金等金属装甲材料相比,装甲钛合金不但具有较强的抗各种类型弹丸侵彻的能力,还具有抗弹丸多次打击的能力。

20世纪90年代,美国陆军实验室(ARL)[2-5]先后开展了不同口径破片模拟弹(FSP)、普通穿甲弹(AP)、穿甲燃烧弹(API)、次口径穿甲弹(APDS)、脱壳稳翼穿甲弹(APDSFS)和聚能装药破甲弹(HEAT)等对不同厚度Ti6Al4V合金板材的终点弹道侵彻实验,得到了其极限击穿速度。其中,长杆形穿甲弹侵彻钛合金靶板的实验表明,Ti6Al4V合金靶板的抗弹性能比均质装甲钢提高60%~80%。Ti6Al4V合金板材在典型穿甲弹丸侵彻条件下的损伤行为如图1所示[6]。表1为美国陆军实验室、德克萨斯大学埃尔帕索分校(UTEP)、韩国浦项科技大学(Pohang UST)、印度国防部冶金研究院(DMRL)、以色列拉斐尔公司(Israel’s Rafael)等研究机构研制的装甲钛合金的抗弹性能。

图1 不同穿甲弹丸侵彻条件下钛合金靶板的宏观损伤形貌(弹丸均自上而下侵入靶板)

表1 国外不同机构研制的装甲钛合金的抗弹性能

美国国防科技信息中心(DTIC)在2003年发布的报告中指出,钛合金材料在装甲防护领域的应用中常见的损伤破坏模式为绝热剪切冲塞破坏和崩落破坏,如图2所示[7]。为了更好的认识钛合金靶板的宏微观损伤破坏特征,揭示其抗弹机理,研究人员对钛合金材料的宏微观损伤行为和抗弹机理开展了大量的研究,目前主要集中在钛合金靶板的绝热剪切冲塞破坏行为的研究和其背部崩落破坏行为的研究两方面。

图2 在弹丸侵彻下钛合金材料常见的损伤模式

在美国陆军实验室的支持下,德克萨斯大学埃尔帕索分校的Martinez等人[6,7]使用圆柱形4340钢制侵彻体在633~1 027 m/s的速度范围内对厚度为25 mm的Ti6Al4V合金靶板进行了绝热剪切冲塞实验。研究表明,在弹丸侵彻靶板的过程中,靶板内平行和垂直于弹丸侵彻方向上会形成绝热剪切带,剪切带内伴有微孔洞和微裂纹的成核长大;绝热剪切带和微裂纹的数量都随着弹速的增加而增加。Murr等人[7]进一步的研究表明:随着弹速的增加,靶板内绝热剪切带的宽度从10 μm增大到了21 μm,绝热剪切带内微裂纹长度所占绝热剪切带总长度的比例由8%增加到了87%。结合这些研究,Murr等人[7]指出:Ti6Al4V合金靶板以冲塞为特征的损伤破坏行为是由绝热剪切局域化行为及其诱发的微裂纹贯通连接所主导的近似圆柱形的流变机制决定的。Wells等人[8]通过使用高能X射线(XCT)技术,原位观察了金属装甲材料和陶瓷装甲材料在穿甲弹侵彻条件下的响应行为。其中对于Ti6Al4V合金靶板(损伤形貌如图3所示)损伤模式和耗能机制的研究也证实了前述学者的观点。

图3 高能X射线原位观测得到的Ti6Al4V合金损伤形貌

近些年,我国在钛及钛合金材料的抗弹行为研究方面也取得了一些进展。北京理工大学冲击环境材料技术重点实验室Cheng等人[9-11]研究表明,在12.7 mm穿甲燃烧弹丸的垂直侵彻条件下,微观组织结构不同的Ti6Al4V合金靶板,表现出不同的失效模式;在底推105 mm长杆形脱壳稳翼穿甲模拟弹丸的垂直侵彻下,Ti6Al4V合金靶板和弹丸相互作用并发生严重的互侵蚀效应。

钛及钛合金材料在弹丸侵彻条件下,往往通过绝热剪切局域化变形行为协调弹丸的挤凿作用,并通过绝热剪切带及其带内裂纹的扩展连接导致靶板被击穿。在长杆形脱壳稳翼穿甲弹丸侵彻条件下,由于钛合金靶板和弹丸之间较强的互侵蚀作用,靶板弹坑边缘大量的绝热剪切带萌生扩展并进而在带内微裂纹的扩展连接过程下发生破碎,因此使得弹丸侵入钛合金靶板后能量被大量消耗。但在普通穿甲弹丸和穿甲燃烧弹丸等对钛合金靶板的靶试试验中,没有发生这种互侵蚀作用。

1.2 附加装甲结构单元研究

附加装甲用钛合金材料抗弹行为的研究,主要涉及双硬装甲钛合金材料、钛基复合材料和钛基复合装甲结构单元的抗弹行为研究。

在进行双硬装甲钛合金材料的研究中,沿用了双硬装甲钢的概念,通常选用高硬面板材料与中硬背板材料的复合方式,使其可以充分发挥面板高硬度对弹丸的破坏作用和背板高韧性对崩落破坏的减弱作用。Perkins等人[12]最早开展了双硬装甲钛合金材料的研究,通过对面密度为25~50 kg/m2的双硬装甲钛合金材料抗弹行为的研究,发现当面板(硬度54~59 HRC)和背板(硬度39~43 HRC)的层厚比为3∶7时,双层钛基复合装甲结构单元具有最优的抗侵彻性能和抗崩落性能。

钛基复合材料和钛基复合装甲结构单元通常采用粉末冶金法制备。Gu等人[13]较早开展了由粉末冶金方法制备的Ti6Al4V合金及其复合材料动态力学行为和抗弹行为的研究。研究表明,通过粉末冶金方法制备的Ti6Al4V合金经进一步的热等静压后,其抗弹性能和美国军标中装甲钛合金Class 2的材料相近。Nesterenko等人[14]开展的基于Ti6Al4V合金板材的复合装甲结构研究表明,钛基复合装甲结构单元在长杆形模拟穿甲弹丸的侵彻过程中发生严重的自侵蚀,并伴有弹丸侵彻路径的偏转。弹靶作用过程中长杆形弹丸这种响应特征使得钛基复合装甲结构单元表现出优异的抗弹性能。图4为这种钛基复合装甲结构单元的基本结构和长杆形弹丸侵入靶板后损伤特征示意图[14]。

图4 钛基复合装甲结构单元的基本结构和其损伤特征示意图

在功能梯度钛基复合材料的研究方面,Pettersson等人[15]研制出TiB2增强的功能梯度钛基复合材料TiB2/Ti6Al4V,该复合材料迎弹面的陶瓷含量通常高达90%以上,使得其抵抗穿甲弹丸侵入靶板的能力增强。这是由于靶板界面产生驻留现象所致,如图5所示。

图5 TiB2/Ti6Al4V钛基复合材料靶板的界面驻留现象

复合装甲结构单元的具体研究内容历来是世界各军事强国装甲防护技术的核心,保密级别很高。在钛基复合装甲结构单元的研究方面,能够看到的有关报道表明,以钛合金材料为基体封装而成的陶瓷/金属复合装甲结构单元,在长杆形脱壳稳翼穿甲弹丸侵彻靶板时具有较高的抗侵入作用。

1.3 装甲钛合金的应用基础研究

装甲钛合金的应用基础研究主要涉及装甲钛合金材料的基础研究、抗弹性能的预测方法研究、弹靶作用过程的数值模拟研究和低成本钛合金材料的结构优化设计等人[16-20]。

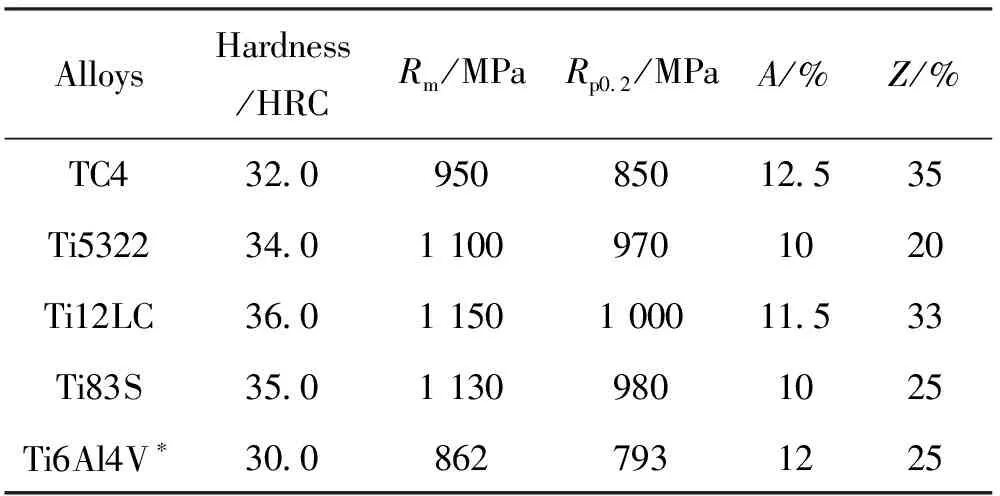

随着我国低成本钛合金材料研究工作的开展,北京有色金属研究院、宝钛集团有限公司、西北有色金属研究院和北京航空材料研究院等相继研制成功了多种低成本钛合金,其中有代表性的合金为TC4(Ti6Al4V)、Ti5322(Ti5Al3V1Cr1Fe)、Ti12LC(Ti4.5Al1.5Fe6.8Mo)、Ti83S(Ti8Al1Cr1Fe1Mo(O))等。表2为这些低成本钛合金的力学性能。

表2 我国研制的低成本钛合金力学性能

早期对于装甲材料抗弹性能和静动态力学性能间关系的研究认为,材料的硬度越高抗弹性能越好。后来,Dikshit等人[21]研究发现,靶板材料硬度提高到一定水平时其抗弹性能也较高;当靶板硬度超过一定数值时,靶板便会由于绝热剪切带的形成发生剪切冲塞破坏;若靶板硬度进一步提高至接近侵彻弹丸的硬度时,其抗弹性能会由于弹丸的变形甚至破碎而得到再一次的提高。Demir等人[22]研究了7075、5083铝合金和AISI 4140钢的抗弹性能,结果表明,装甲材料硬度的持续提高会导致其在弹丸侵彻条件下发生脆性断裂。Burkins等人[23]使用5.56 mm 破片模拟弹及7.62 mm穿甲燃烧弹侵彻纯钛、Ti6Al4V合金以及Ti10V2Fe3Al合金薄靶板,发现具有较低强度的纯钛、具有中等强度的Ti6Al4V合金以及具有较高强度的Ti10V2Fe3Al合金薄靶板的极限击穿速度V50并没有表现出较大的差异性。研究者认为,化学成分和力学性能差异并不能全面解释这几种钛合金材料在抗弹性能方面表现出的特征。

北京理工大学郑超[24]、北京有色金属研究总院王艳玲[25]等人也先后开展了钛合金材料动态力学性能和抗弹性能之间关系的研究。研究表明,钛合金材料在动态承载条件下的绝热剪切局域化变形行为与其抗弹性能密切相关,并可以通过绝热剪切敏感性和绝热剪切带的萌生扩展行为预估其抗弹性能。

钛合金的抗弹性能优化主要包括两方面:一是优化合金元素,改进热加工工艺、热处理制度等;二是设计以钛合金为基体的复合防护结构。这些方面的研究同钛合金失效模式和耗能机制的研究一样,目前也主要是针对Ti6Al4V合金展开的。Lee等人[26-30]通过调整热处理制度获得了一系列具有特定微观组织特征的Ti6Al4V合金,并对这些Ti6Al4V合金开展了静态及动态扭转实验;系统总结了微观组织对Ti6Al4V合金静态、动态扭转性能的影响规律,并从微观组织结构的层面分析了动态变形行为,尤其是绝热剪切局域化变形行为;通过使用12.7 mm穿甲燃烧弹侵彻等轴组织和双态组织的Ti6Al4V合金靶板,进一步研究了微观组织对Ti6Al4V合金抗弹性能的影响规律,同时以相对于均质装甲钢的质量防护系数Em为基准,评估了Ti6Al4V合金的抗弹性能。等轴组织和双态组织Ti6Al4V合金靶板的质量防护系数分别约为1.23和1.44,抗弹性能均优于均质装甲钢,而且双态组织的Ti6Al4V合金靶板较等轴组织的Ti6Al4V合金靶板拥有更好的抗弹性能。对于有α2(Ti3Al)颗粒增强的双态组织Ti6Al4V合金,其抗弹性能并没有因添加α2(Ti3Al)颗粒而显著提高。

2 抗弹性能考核评价及板材验收规范

抗弹性能考核评价、指标体系建立和板材验收规范化是检验和评定装甲钛合金材料的重要依据,也是其工程化应用的重要基础。

2.1 考核评价体系及其数据库的建立

国外主要采用极限击穿速度(V50)、安全角(θbl)、安全距离(Sbl)和防护系数(质量防护系数Em、空间防护系数Es、综合防护系数E)等参数考核评价装甲防护材料的抗弹性能,并形成了系列标准。各种方法根据面向的弹丸种类、靶板厚度等的不同各具优势。

极限击穿速度(V50)是指在一定射击距离(通常为100 m)下装甲防护材料被击穿时穿甲弹丸的最小速度,定量反映装甲防护材料在被穿甲弹丸冲击时能够吸收的最大能量。极限击穿速度(V50)考核评价方法是美军金属装甲材料抗弹性能考核评价的通用方法,依据的标准为MIL-STD-662F[31]。美军采用该方法评定了全厚度尺寸装甲钛合金的抗弹性能,并形成了相应数据库。俄罗斯沿用苏联抗弹性能考核评价方法,通常采用安全角和安全距离来评价装甲防护材料的抗弹性能。我国在金属装甲防护材料抗弹性能的评定方面借鉴了苏联的考核评价方法,目前已经形成的抗弹性能考核评价标准有GJB 59.17—1988《装甲车辆试验规程装甲板抗炮弹性能试验》、GJB 59.18—1988《装甲车辆试验规程装甲板抗枪弹性能试验》和GJB 5119—2002《装甲材料防护系数测定方法》等[32-34]。

2.2 装甲钛合金的军用标准

20世纪50年代末,美国形成了全球首个可焊接装甲钛合金材料的军用标准MIL-A-46077[35]。

海湾战争后,美国陆军材料实验室深入研究了Ti6Al4V合金中主元素、间隙元素以及板材的热处理工艺等对其抗弹性能的影响。1998年,美国颁布了可焊接装甲钛合金板材军用标准MIL-A-46077F,该标准中除包括早期版本ELI级别的Ti6Al4V合金之外,增加了3个成分级别钛合金,放宽了Fe、O元素含量的上限;将板材厚度规格扩大至100 mm;标准中增加了对板材纵向力学性能的要求,力学性能指标中不考虑厚度规格效应;规定Ti6Al4V合金板材的屈服强度不小于758 MPa,抗拉强度不小于827 MPa,伸长率指标不小于6%;规定了各厚度规格的板材抗弹性能(V50)指标。

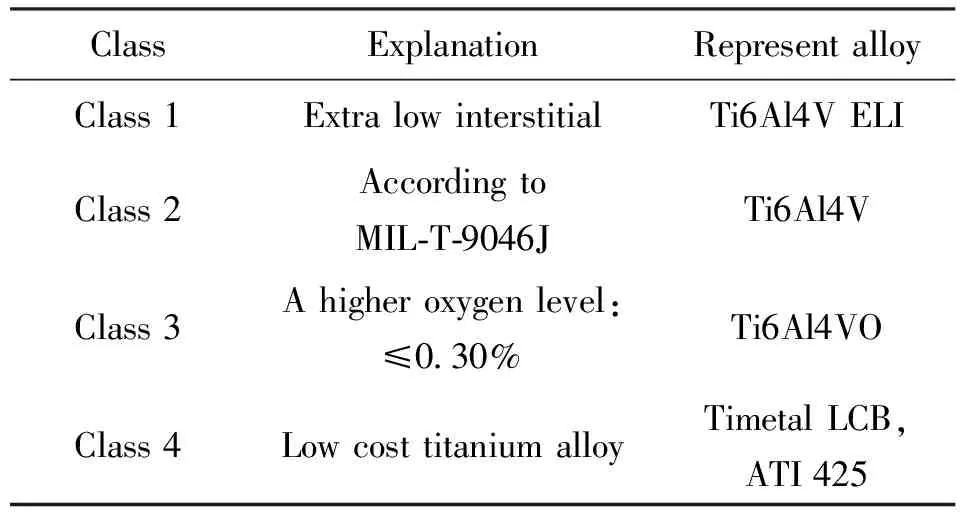

2006年,通过对军用标准MIL-D-46077F的修订,形成了新的装甲钛合金标准MIL-D-46077G。该标准中将装甲钛合金材料划分为4个级别,即以航空级低间隙钛合金材料为代表的1级(Class 1)、以商用钛合金材料为代表的2级(Class 2)、以高含氧量的低成本钛合金材料为代表的3级(Class 3)和以新型低成本钛合金材料为代表的4级(Class 4),见表3。

表3 MIL-D-46077G标准中的钛合金分类

3 应用现状

目前,美军在陆基装甲装备中钛合金材料的应用较为成熟。美军先后在改造的M1“艾布拉姆斯”主战坦克、M2“布雷德利”步兵战车以及“斯特赖克”轮式装甲车等装甲车辆上实现了钛合金的规模应用,取得了明显的减重和防护效果[36,37]。

针对主战坦克,美军先后对M1A2主战坦克展开了2个阶段的升级改造。第1个阶段完成于20世纪90年代,通过使用钛合金替代顶部防护盖板、发动机盖板、瞄具和定位系统防护罩等钢制结构件,获得420 kg的减重效果。第2阶段完成于21世纪初期,通过使用Ti6Al4V合金焊接而成的炮塔替代钢制炮塔,获得良好减重效果。图6是装甲钛合金在M1A2主战坦克上的应用情况[36]。

针对装甲车辆,美军采用Ti6Al4V合金制造了M2“布雷德利”步兵战车指挥舱盖(图7a),获得了良好的减重效果;还采用Ti6Al4V合金制造了“斯特赖克”轮式装甲车的防护锻环(图7b)[37]。

图7 Ti6Al4V合金制造的M2“布雷德利”步兵战车指挥舱盖和“斯特赖克”轮式装甲车防护锻环

此外,BAE System公司和GE公司各自推出了其以低成本钛合金材料为基体装甲和关重结构件的原型车。图8a为BAE System公司的油电混动轮式电动装甲原型车“Pegasus”,其车首和成车体框架使用低成本钛合金焊接而成;图8b为GE公司的高机动性多用途轮式装甲车(High mobility multipurpose wheeled vehicle)原型车车体,该车体由低成本ATI 425钛合金焊接而成[37]。

图8 美国军工集团研制的原型车车体

俄罗斯在装甲钛合金的应用方面也取得显著成果,T-90A主战坦克炮塔采用钛合金框架及“碗型”无底金属结构,使得炮塔正面防护能力提高到1 300 mm RHA;T-95主战坦克炮塔正面采用新型高强韧的全钛合金模块化装甲结构单元,使得防护能力提高到1 500 mm RHA。

法国陆军新型步兵战车(VBCI)无人炮塔挂装钛合金附加装甲,防护性能大幅提高,能够防御包括155 mm炮弹碎片和中小口径炮弹。英国研制的改进型“武士”步兵战车的铝合金双人炮塔挂装一层钛合金间隔装甲,防护性能也得到明显改善,能防御30 mm尾翼稳定脱壳穿甲弹。

4 结 语

国外装甲钛合金的应用研究工作取得全面进展,并在装备改造升级和新一代装备研制上获得了工程化应用。相比于国外,国内装甲钛合金的应用研究才刚刚开始。通过对国内外装甲钛合金应用研究现状的分析、讨论,提出了未来我国装甲钛合金研究的发展趋势。

(1)在积累的钛合金抗弹性能数据和掌握的结构件制造技术基础之上,形成我国装甲钛合金军用标准、装甲钛合金板材制备及其结构件制造工艺规范,建立装甲钛合金的抗弹性能考核评价方法体系及其工程应用基础数据库,为工程应用奠定基础。

(2)系统研究装甲钛合金的抗毁伤机理和典型抗弹效应,特别是面向杆式穿甲弹丸的典型抗弹效应及其抗毁伤机理、面向破片模拟弹丸的超高速撞击效应及其抗毁伤机理和防多发弹防爆轰双重功能的抗毁伤机理等,为工程应用提供更为丰富的理论支撑。

(3)深入开展装甲钛合金基础科学研究工作,特别是抗弹性能指标体系及其内在联系研究、弹靶作用过程多维度多尺度的原位三维观测和分析技术、动态力学性能评价理论和抗弹性能实验室预估方法等,为工程应用提供坚实的科学依据。

(4)加强对低成本钛合金和高性能钛合金材料相关研究计划的支持,重点突破高性能低成本和良好工艺性钛及钛合金板材的研发和高效批量稳定化制备,充分挖掘传统合金组织结构的低成本制备工艺途径并深入研究高性能低成本钛合金的组织结构控制方法,促进装甲钛合金在装甲防护领域的工程化应用。