潘集选煤厂降低介耗的系统优化改造

2020-08-19倪恒球马振飞

倪恒球,马振飞,李 彪

(淮南矿业集团 潘集选煤厂,安徽 淮南 232082)

潘集选煤厂为年入选原煤12.00 Mt的矿区型炼焦煤选煤厂,选煤厂工艺流程为50~0.5 mm采用无压三产品重介旋流器分选,粗煤泥采用煤泥重介分选,细煤泥脱泥浮选,浮选精煤采用加压过滤脱水,尾煤浓缩后压滤回收,实现洗水闭路循环。该厂自2018年3月投产至2019年3月,吨煤平均介耗偏高约1.30 kg,增加了选煤材料费的同时,对系统稳定、产品质量稳定也产生了一定的影响。

1 存在问题分析

影响选煤厂介耗的因素很多,主要包括磁铁矿粉的质量、粗煤泥在系统中的循环积聚、磁选机的磁选效率、脱介筛的脱介效果、选煤厂的介质管理水平等。通过对潘集选煤厂介质管理和介质回收系统进行分析,发现存在以下主要问题:

1)介质抓斗无法精准计量,不利于介质添加的精准分析,造成管理损失。

2)原煤分配到各子系统的量不均匀,容易因为个别系统入洗量过大导致介质回收系统超负荷而跑介。

3)三产品旋流器分选后的产品经收集箱后无法均匀分到各脱介筛,部分脱介筛超出脱介能力导致产品带介超标。

4)精煤磁选机入料浓度偏高导致磁选机回收效率偏低。

5)弧形筛、直线筛透筛率低,筛面跑水,脱介效果差。

2 具体实施方式

2.1 称重计量装置改造

在介质抓斗上安装称重计量装置,在调度室上位机安装介质消耗管理软件。称重计量装置示意图见图1.

图1 称重计量装置示意图

1)安装称重传感器。

分别在提升减速机底座4角受力点上安装4套传感器,并对整个提升机构的电机、制动器、减速机、滚筒重新找水平。为减小误差,采用高精度钢球承载桥式称重传感器,并在称重传感器旁安装防摇摆装置。经过调试,误差可以控制在2%以下。

2)安装定位传感器。

在介质卸料区域的合适位置加装定位传感器,以自动准确获知抓斗进入或离开介质投料区域的位置。

3)上位机安装介质消耗管理软件。

通过专用称重仪表对4只高精度钢球承载桥式称重传感器输出的模拟量数据进行计算,生成重量数据,运用PLC编程软件对数据进行分析,分析数据通过光纤输送至调度室上位机,在调度室上位机安装介质消耗管理软件,该软件根据实际需要生成相关报表,自动生成当班、当日、当月累计介质消耗量,也可以查询历史数据,方便介质消耗的管理。介质消耗管理系统界面见图2.

图2 介质消耗管理系统主画面

介质抓斗称量装置投入使用后,该厂完善了介耗考核制度,加强了加介过程监督。每个生产班根据当班原煤入洗量和磁铁矿粉添加量,核算吨原煤介耗,原则上吨原煤介耗不超过0.6 kg.介质抓斗称量装置的使用,小了介质的管理损失,介耗下降约0.15 kg/t.

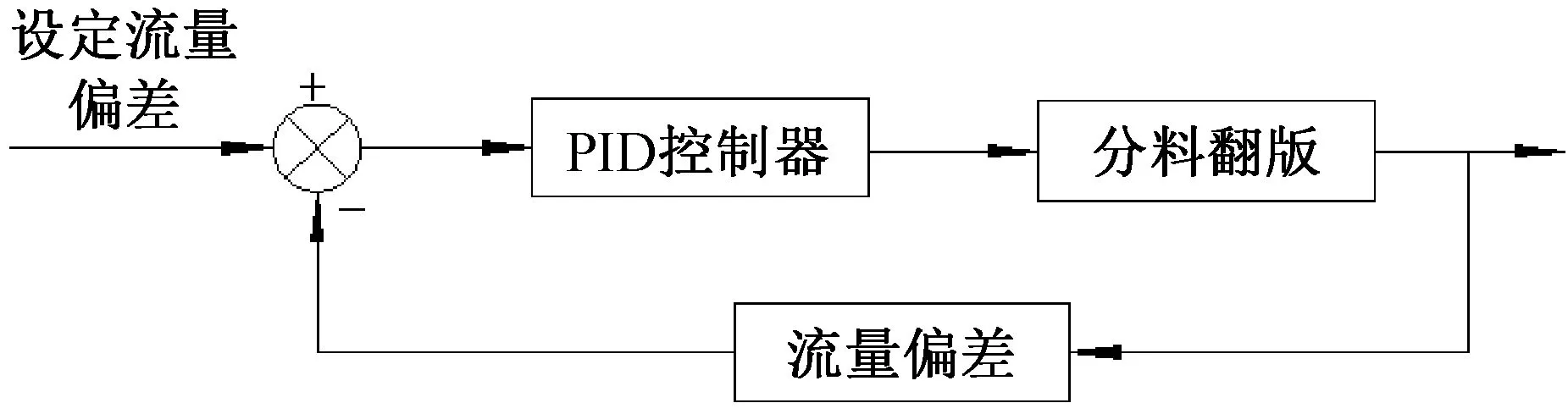

2.2 输送机机头分料翻板闭环控制系统改造

在3001、3002原煤输送机机头增加分料翻板闭环控制系统,实现原煤向4个子系统的精准均匀分料,充分发挥各系统的脱介能力。

1)手动翻板改成电动翻板。

原3001、3002输送机机头翻板通过丝杆手动调节,费时费力。在3001、3002输送机机头溜槽外侧各增加一个电动装置(ZW15-24),并通过丝杆与分料翻板连接带动翻板动作,达到电动分料的目的。

2)采集皮带秤信号实现闭环控制。

为实现原煤分料翻板的自动调节,该厂进行了分料翻板闭环控制系统技术改造。将3101、3201、3301、3401输送机皮带秤加入控制系统中作为外环,形成了以皮带秤在线检测为依据,以进入各系统的原煤量均匀控制为目标,以电动执行机构调节作为手段的闭环控制系统。分料翻板闭环控制系统框图见图3.

图3 分料翻板闭环控制系统框图

分料翻板闭环控制系统设置有两种操作模式,分别为自动模式和手动模式。在手动模式下,通过人工判断,调整翻板角度,控制煤量。在自动模式下,仅需设置煤量最大允许偏差量,系统根据条件自行判定,调节翻板角度,减小煤量偏差,实现原煤量均匀调节控制[1-2].

潘集选煤厂皮带秤型号为ZZ-89D,采用4~20 mA模拟量信号传输,将转载皮带的瞬时量输入PLC软件,参与到闭环控制系统中。皮带秤在闭环控制系统中的工作流程图见图4.

图4 皮带秤在闭环控制系统中的工作流程示意图

由图4可知,皮带秤闭环控制系统同时满足皮带机运行、自动模式、差值超过设定值(30 t)、超限持续时间超过设定时间(10 s)这4个条件翻板自动动作,向煤量较大的转载皮带一侧靠近,当两条转载皮带秤的煤量相同时停止动作,如此循环。

输送机机头分料翻板闭环控制系统投入使用后,进入各系统的原煤量实现均匀控制,各系统的脱介能力充分发挥,产品带介量明显下降。

2.3 产品分料箱调量装置改造

为确保各脱介筛入料均匀,设计了一种螺旋调量装置,即在分料箱各出料管口(d500 mm)的正上端安装1套螺旋调量装置[3].

分料箱调量装置结构示意图见图5.该调量装置由螺旋阀架、连接槽钢(80#槽钢,壁厚5 mm)、连接盘、连接方钢(50#方管)、外套圆管等组成,连接槽钢连接螺旋阀架与连接盘,通过M20 mm×40 mm固定螺栓连接,连接盘为DN100的平焊法兰盘,与外套圆管(DN100 mm×8 mm热轧无缝管)焊接固定。调量装置的中心轴部分,即工作部分主要由螺旋杆、连接方钢、内圆管等组成,内圆管为DN80 mm×6 mm的热轧无缝管,与圆盘(d630 mm×12 mm普中板)中心焊接,圆盘下端焊接有圆盘刮刀,刮刀由3件190 mm×210 mm×10 mm的铁板靠背焊接。方管两端均开有孔,通过螺栓分别连接内圆管及螺旋杆,下部的连接螺栓为M20 mm×150 mm长螺栓,贯穿外套圆管、连接方管及内圆管,在外套圆管的两侧开有30 mm×600 mm的通孔槽口,以确保当螺旋杆上下调整时,内圆管及方管可沿槽口方向上下移动。

图5 分料箱调量装置结构示意图

分料箱调量装置安装示意图见图6,旋流器出料口的物料排入分料箱内,由分料箱中间方管(600 mm×600 mm)向两侧箱室内分料,再由箱室内的出料管分配至下级弧形筛及脱介筛。设计的调量装置通过连接槽钢(即槽钢支架)焊接在分料箱出料管正上方,工作时通过控制螺旋阀体的阀柄带动中间轴部位升降,最终带动调节圆盘、圆盘刮刀的升降,达到控制进入出料管内物料量的目的。

图6 分料箱调量装置安装示意图

产品分料箱调量装置投入使用后,进入各脱介筛的物料量实现均匀控制,避免了分料不均匀导致的脱介筛脱介能力超负荷问题,产品带介量明显下降,介耗下降约0.1 kg/t.

2.4 精煤磁选机分配桶增加稀释水管

针对磁选机入料浓度偏高问题,该厂对一期、二期4个精煤磁选机分配桶各引入一路清水管,同时根据磁选机入料的流量和浓度,及时调节脱介筛喷水量及分配桶加水量,经过对比试验磁选机入料浓度控制在180 g/L左右较合适,试验结果见表1.

表1 改造前后精煤磁选机尾矿带介试验结果表

分配桶增加稀释水管的改造完成后,有效的改善了精煤磁选机的分选效果,磁选机尾矿带介量明显下降,吨煤介耗下降约0.2 kg/t.

2.5 使用新型弧形筛网和高效筛板

针对脱介弧形筛筛网透筛率不高、挂不住料、使用周期短、脱介效果差的问题,结合现场实际,经过研究更换使用唐山森普矿山装备有限公司的新型弧形筛网(2 080×2 115×1 A×1.6).该筛网使用进口高强耐磨丝,微倒棱,为了增加弧形筛的透筛效果,将弧形筛网的筛条宽度由2.3 mm改成1.6 mm,增加透筛面积。使用新型弧形筛网后,筛网更换周期由一个月延长到两个半月,透筛效果、挂料效果明显好转,弧形筛的脱介效果得到显著改善[4-5].

针对直线振动筛透筛率不高、筛面水大、产品带介量大的问题,结合现场实际,选用天津威德矿业设备有限公司生产的高效筛板(610 m×610 mm×46 mm×0.5 mm×1.6 mm),背宽(1.6 mm)较原来(2.3 mm)减小0.7 mm.使用高效筛板后,透筛效果、产品带介现象明显好转。改造前后精煤直线振动筛产品带介试验结果见表2.

由表2可知,改造后精煤直线振动筛每千克产品带介量由0.235 g下降到0.034 g.新型弧形筛网和高效筛板的使用,有效改善了透筛效果,弧形筛和振动筛的脱介效果得到改善,产品带介量明显下降,介耗下降约0.1 kg/t.

表2 改造前后精煤直线振动筛产品带介试验结果表

2.6 完善介质验收管理制度

对入厂介质按照GB/T 18711-2002《选煤用磁铁矿粉试验方法》进行检测,检测结果符合验收标准方可入库。

磁铁矿粉质量验收标准见表3.当磁场强度为250 mT时,磁性物含量在95%以上为合格;50 mT时,磁性物含量在80%以上为合格,低于80%为不合格;粒度-0.045 mm含量在85%以上为合格;全水分每提高一个百分点扣量1%;硫分每提高一个百分点扣量1%;真密度大于4.5 g/cm3为合格;在4.3~4.5 g/cm3的,每降低0.01扣量0.5%;小于4.3 g/cm3按不合格处理,给予加倍扣吨处理。

表3 磁铁矿粉验收标准表

3 现场应用效果

对改造前后介耗进行统计,结果见表4.由表4可知,优化改造后,潘集选煤厂吨煤介耗逐步降低,累计下降约0.70 kg/t,目前该厂介耗稳定在0.60 kg/t以内。

表4 投产后各季度吨煤介耗统计表

4 经济效益分析

按介耗降低0.70 kg/t,介质单价700元/t,年入洗1 200万t计算,年节省介质成本约588万元。弧形筛筛网的使用寿命由改造前的一个月增加到两个半月,该厂共计32台脱介弧形筛,单块弧形筛板约0.27万元,全年共节约筛板材料费62.21万元。两项合计可节约成本650.21万元。

5 结 论

潘集选煤厂通过介质库抓斗称重计量装置的改造、输送机机头分料翻板闭环控制系统的改造、产品分料箱调量装置的改造、精煤磁选机入料分配桶增加稀释水管的改造,使用新型弧形筛网和高效筛板,并结合相应的介质管理办法,吨煤介耗逐渐降低,目前介耗保持在0.6 kg/t以内,系统稳定性和产品质量都有所提高。