跳汰工艺选煤厂粗煤泥螺旋分选机回收工艺研究

2020-08-19王治帅林晓峰葛家君张光伟李学娟

王治帅,林晓峰,葛家君,张光伟,张 星,李学娟

(威海市海王旋流器有限公司,山东 威海 264203)

近年来,矿井机械化开采力度逐年增强,原煤中煤泥含量逐年增多,煤质呈现出“贫、细、杂”等特点,煤炭洗选难度不断加大,这就要求选煤厂需要不断对选煤工艺进行优化升级。重介质选煤工艺分选精度高,在新建选煤厂及选煤厂改造中应用较广泛。但是跳汰洗选工艺因流程简单、设备少、系统操控难度小等特点,目前依旧存在采用跳汰工艺的选煤厂,如山西境内霍西煤田、大同煤田等地的诸多选煤厂[1-2].

1 概 况

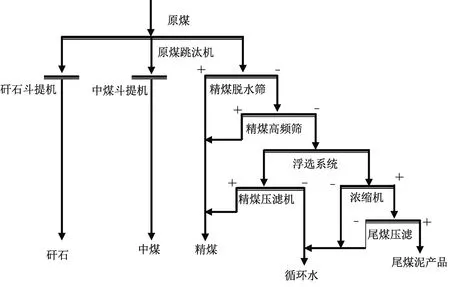

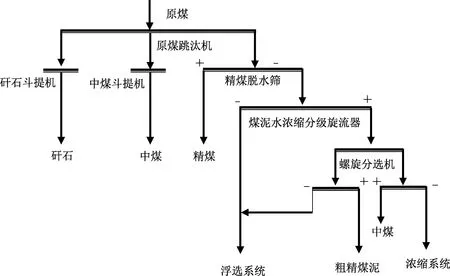

山西省某煤焦公司下属的选煤厂设计能力150万t/a,洗选工艺为0~50 mm粒级进入跳汰机分选出矸石、中煤及精煤3种产品。中煤和矸石经斗式提升机提出后分别作为中煤和矸石产品,精煤产品进入精煤脱水筛,筛上块精煤经离心脱水后成为精煤产品,筛下煤泥水和离心机离心液经煤泥高频筛回收粗精煤泥。高频筛筛下水进入浮选系统回收末精煤,浮选出的精煤泥经过精煤压滤机脱水后成为精煤产品,滤液直接作为循环水使用。浮选尾煤给入浓缩机,浓缩机底流通过尾煤压滤机脱水后成为尾煤产品,浓缩机溢流进入循环水系统成为循环水作为洗水供全厂循环使用。工艺流程见图1.

2 选煤厂运营现状

随着选煤厂入选煤质劣化,入洗原煤中细粒级含量逐渐增多,在生产过程中存在以下问题:

1)入洗原煤细颗粒的煤泥含量增高,导致跳汰机分选精度降低,特别是小于0.5 mm粒级的细粒级物料在分选过程中错配率提高,而且由图1可知,粗精煤泥未经分选直接分级脱泥回收,造成粗精煤泥灰分超标。根据现场调研,该选煤厂生产精煤灰分要求≤9.5%,跳汰主洗精煤灰分满足生产指标要求,而粗精煤泥灰分常≥15%,使得跳汰主洗“背灰”问题较为突出。

图1 选煤厂工艺流程图

2)选煤厂采用脱水筛及高频筛对跳汰精煤筛下煤泥水进行脱水、脱泥,在生产过程中存在跑粗问题,粗颗粒物料进入浮选系统后,超过浮选处理上限,使得浮选的分选效果变差,分选精度降低,造成浮选尾煤灰分过低,发热量偏高。

3 技术改造方案

3.1 现场取样分析

该选煤厂在洗选工艺的选择及运营管理上均存在一定问题,因此,对相关生产环节进行调研、取样及化验。其中所取样品为跳汰精煤筛下产物及浮选尾矿,对其进行小筛分化验分析,化验结果见表1,表2.

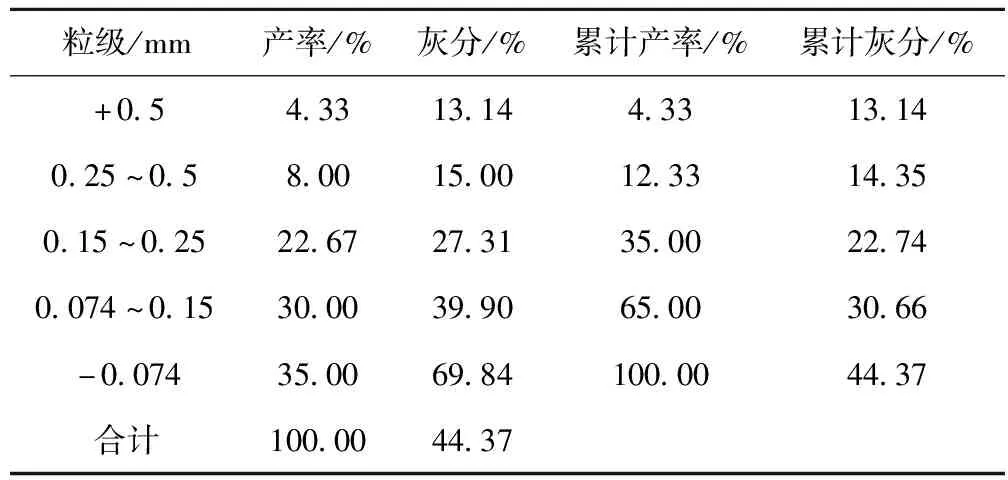

表1 浮选尾煤小筛分试验分析表

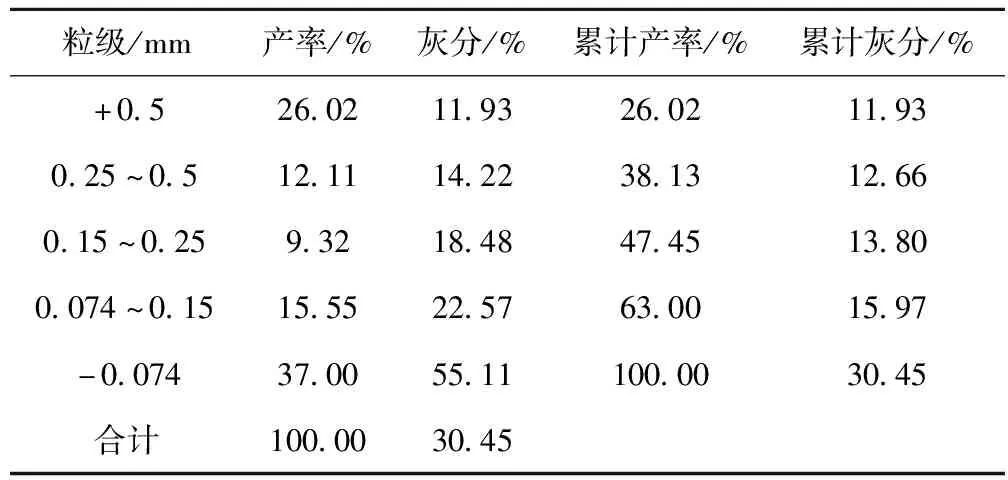

表2 跳汰精煤筛下煤泥水小筛分试验分析表

由表1可知,浮选系统尾煤灰分仅44.37%,灰分明显偏低,其中浮选尾煤中+0.5 mm粒级物料产率为4.33%,该粒级物料灰分偏低,为13.14%,可见浮选入料存在一定程度的跑粗,这与现场生产人员反馈结果相一致。原因是现场使用的煤泥高频筛筛网均为滤布筛网,质量不佳,耐磨程度较差,导致粗煤泥脱水脱泥环节容易出现跑粗,粗颗粒进入浮选系统,使得浮选系统分选效果恶化。

由表2可知,跳汰精煤筛下煤泥水通过脱泥后灰分依旧在12.66%(+0.25 mm粒级累计灰分)以上,且没有考虑现有脱水设备的运行效率,因此如果仅依靠分级设备进行脱泥,无法满足精煤灰分<9.5%的要求。

3.2 技术改造方案

通过对现有生产工艺的研究与分析,结合煤质资料,制定选煤厂改造方案[3-7]:

1)采用大直径煤泥水浓缩分级旋流器对跳汰筛下煤泥水进行脱泥处理,相比传统的煤泥水旋流器,大直径水力旋流器具有分级粒度大、分级效率高、底流夹细量低等优点。根据现场矿浆通过量选择相应台数的煤泥水旋流器,该选煤厂所使用的煤泥水浓缩分级旋流器型号为FX850单台。

2)增设粗煤泥分选环节,对跳汰筛下水粗煤泥的可选性分析可知,通过排矸处理即可实现降灰目的,因此选择螺旋分选机作为粗煤泥分选设备,即FX850煤泥水浓缩分级旋流器溢流给入浮选系统,底流给入下游的螺旋分选机进行分选。螺旋分选机精煤产品给入高频筛完成脱水后成为粗精煤泥产品[8,9].改造后的工艺流程见图2.

图2 改造后的工艺流程示意图

4 技术改造效果

现场改造方案完成后,系统稳定运行,粗精煤泥灰分降至9.5%以下,解决了跳汰主洗“背灰”问题。同时由于大直径煤泥水浓缩分级旋流器的使用,使下游煤泥水量大幅减小,减少了煤泥高频筛的运行台数,降低了选煤厂的运营成本。为进一步检测系统运行情况,对粗煤泥分选环节进行取样,进行粗煤泥分选设备分选效果评定。

4.1 煤泥水浓缩分级旋流器脱泥效果分析

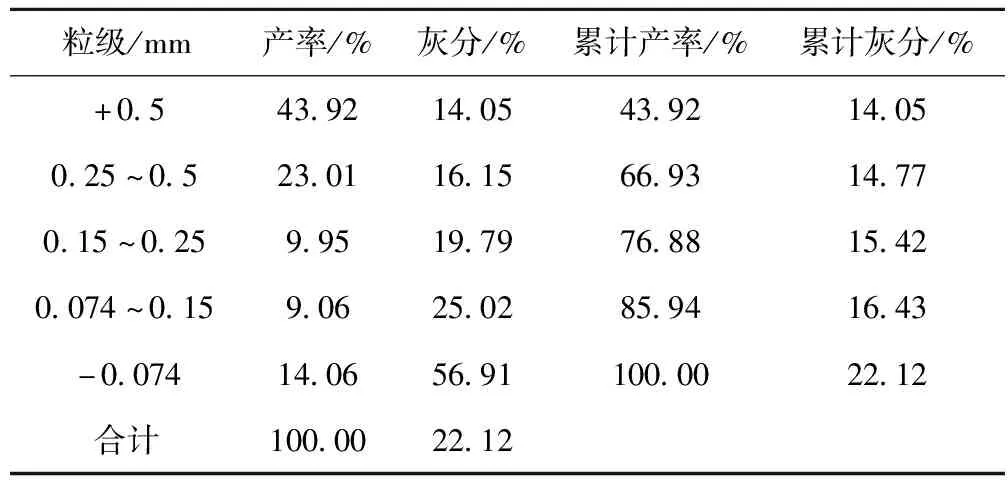

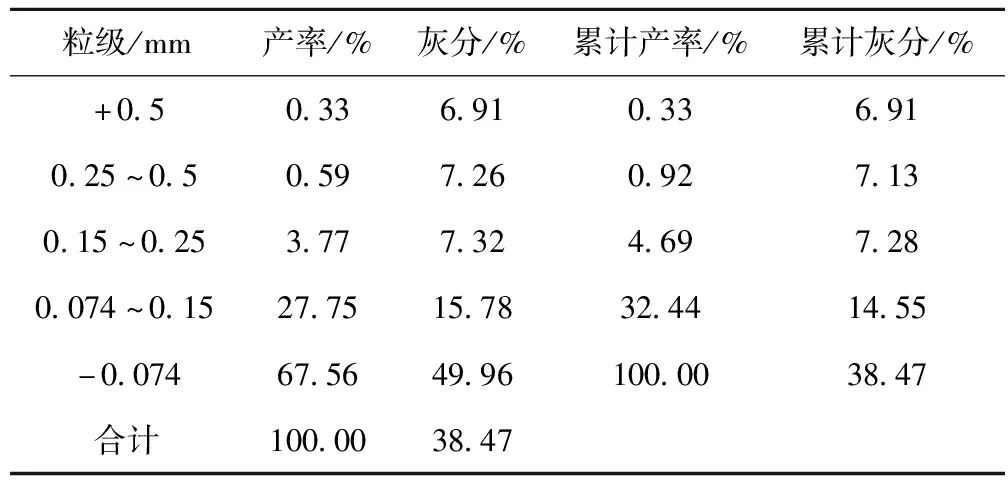

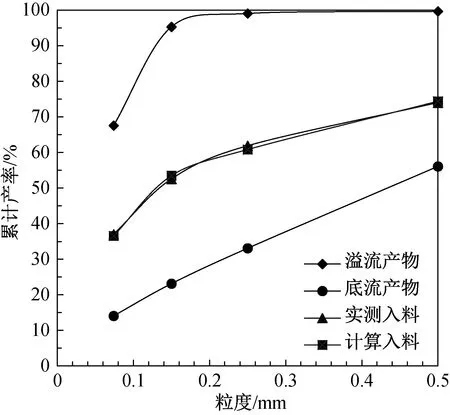

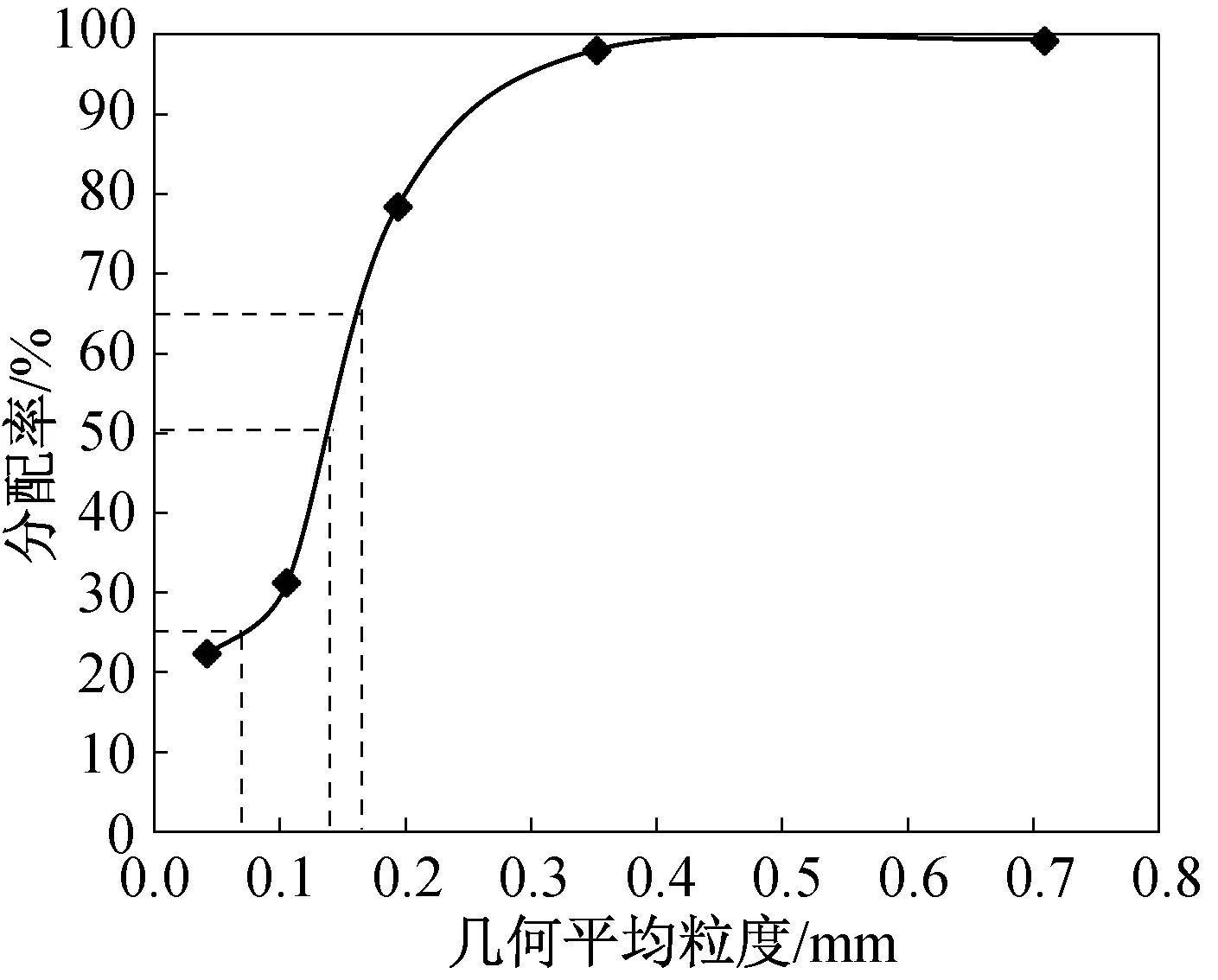

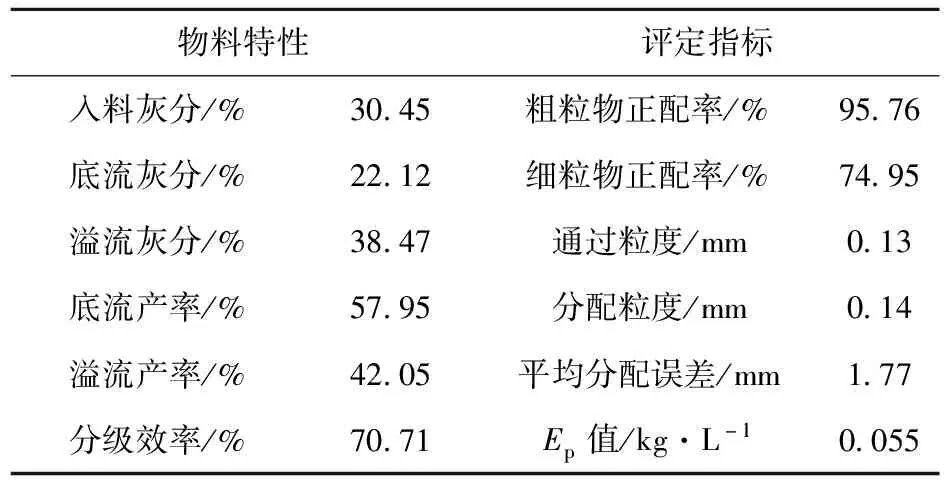

对煤泥水浓缩分级旋流器的入料、溢流及底流产品取样,进行粒度组成分析。底流、溢流煤样的粒度组成见表3,4,粒度特性曲线及分配曲线[10]见图3,4.

表3 底流小筛分试验分析结果表

表4 溢流小筛分试验分析结果表

图3 粒度特性曲线图

图4 分配曲线图

煤泥水浓缩分级旋流器工艺效果评价结果见表5.由表5可知,煤泥水浓缩分级旋流器的分级效率为70.71%,粗粒物正配率为95.76%,细粒物正配率74.95%,通过粒度0.13 mm,分配粒度0.14 mm,平均分配误差1.77,可能性偏差Ep为0.055 kg/L.

表5 煤泥水浓缩分级旋流器工艺效果评价表

通过对煤泥水浓缩分级旋流器运行效果评定,发现旋流器运行效果理想,底流中夹细泥由入料的52.55%降至23.12%,底流灰分由入料的30.45%降至22.12%,脱泥降灰效果明显;溢流中+0.5 mm粒级产率仅0.33%,溢流中累计D95粒度为0.13 mm,几乎不存在粗颗粒。

4.2 粗煤泥分选系统工艺性能评定

4.2.1入洗原煤可选性分析

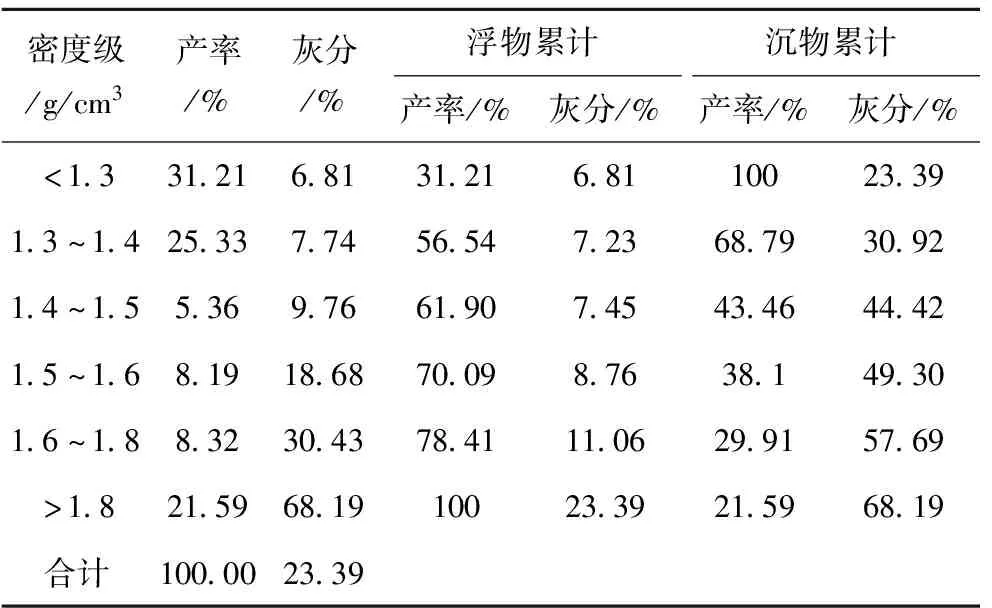

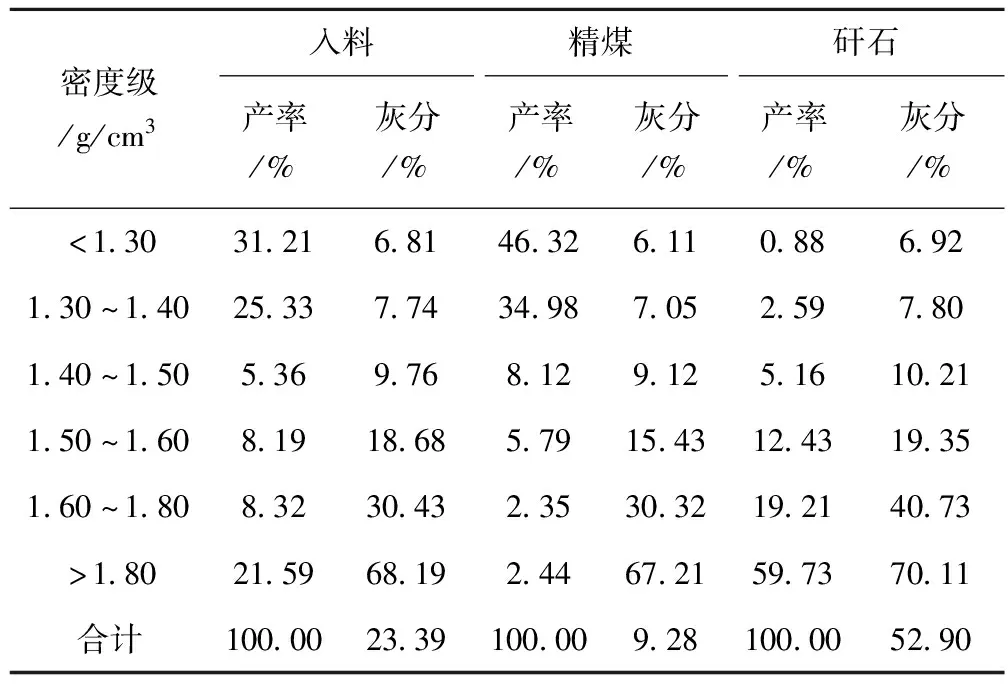

煤泥水旋流器底流由于浓度较高,补水到一定浓度后自流给入螺旋分选机完成粗煤泥分选处理过程。为检测粗煤泥分选系统运行工艺效果,对螺旋分选机的入料、精矿及尾矿产品分别取样并做相关的浮沉化验,进行煤质可选性分析[11].相关计算结果见表6.

表6 螺旋分选机入料浮沉试验结果表

由表6绘制煤泥可选性曲线,见图5.根据图5分析煤泥可选性情况,当要求洗选的精煤灰分为10%时,精煤理论产率为74.43%,分选密度1.712 g/cm3,δ±0.1含量为10.39%,可选性为中等可选,接近易选煤。

图5 跳汰筛下煤泥水煤泥可选性曲线图

4.2.2粗煤泥分选系统工艺性能评定

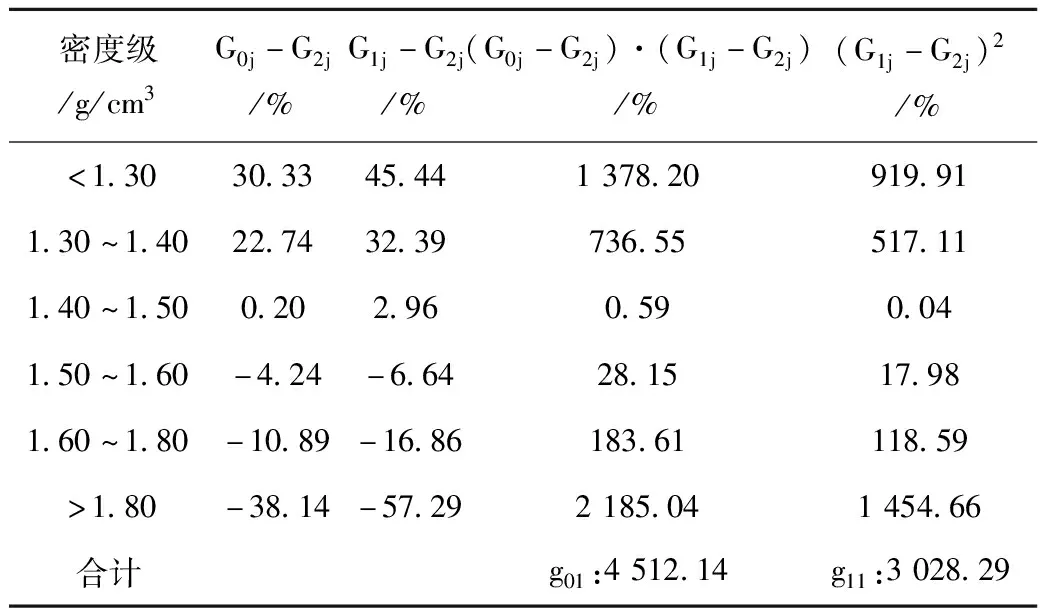

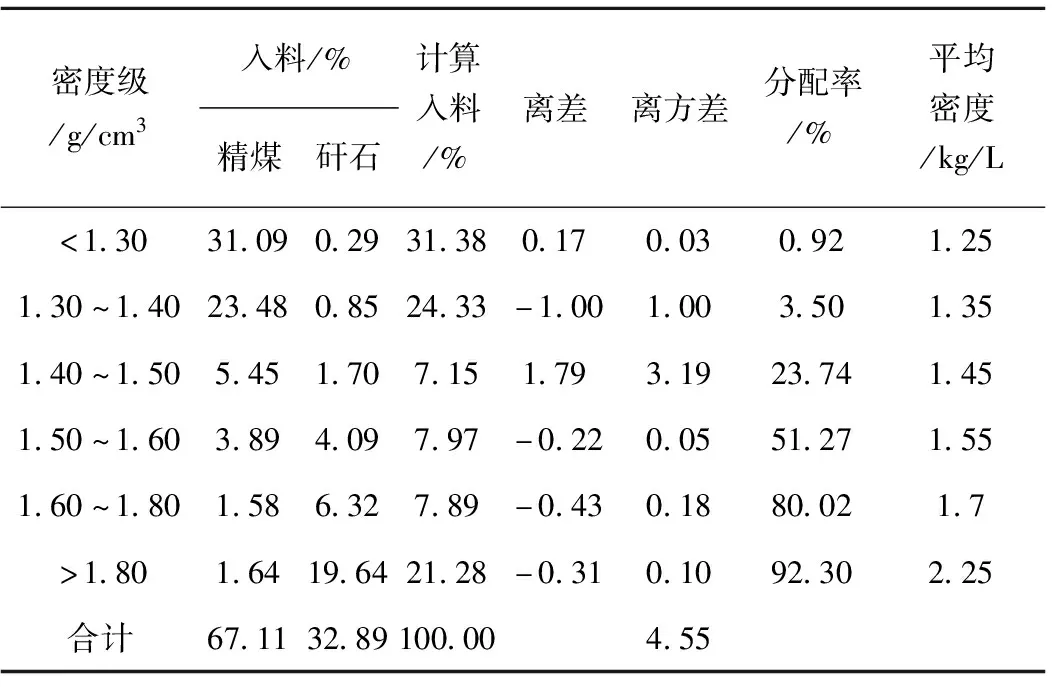

根据GB/T 15715-2014 《煤用重选设备工艺性能评定方法》,利用“格氏法”计算出精煤泥、尾煤泥产率。入料及产品浮沉试验结果见表7,“格式法”计算产率表见表8.

表7 螺旋分选机入料及产品浮沉试验结果表

表8 粗煤泥分选系统产物产率格氏法计算表

尾煤泥产率:r2=100%-r1=32.89%

其中:

试验均方差及分配律计算表见表9.表9中平均密度为该密度级的平均密度值,其中<1.3 g/cm3密度级的下限以1.2 g/cm3,>1.8 g/cm3密度级的上限以2.7 g/cm3计算。

表9 试验均方差及重产物分配率计算表

试验均方差:

其中,N为浮沉试验密度级数量,取6;M为产品数量,取2.方差在GB/T 15715-2014 《煤用重选设备工艺性能评定方法》规定允许范围之内。

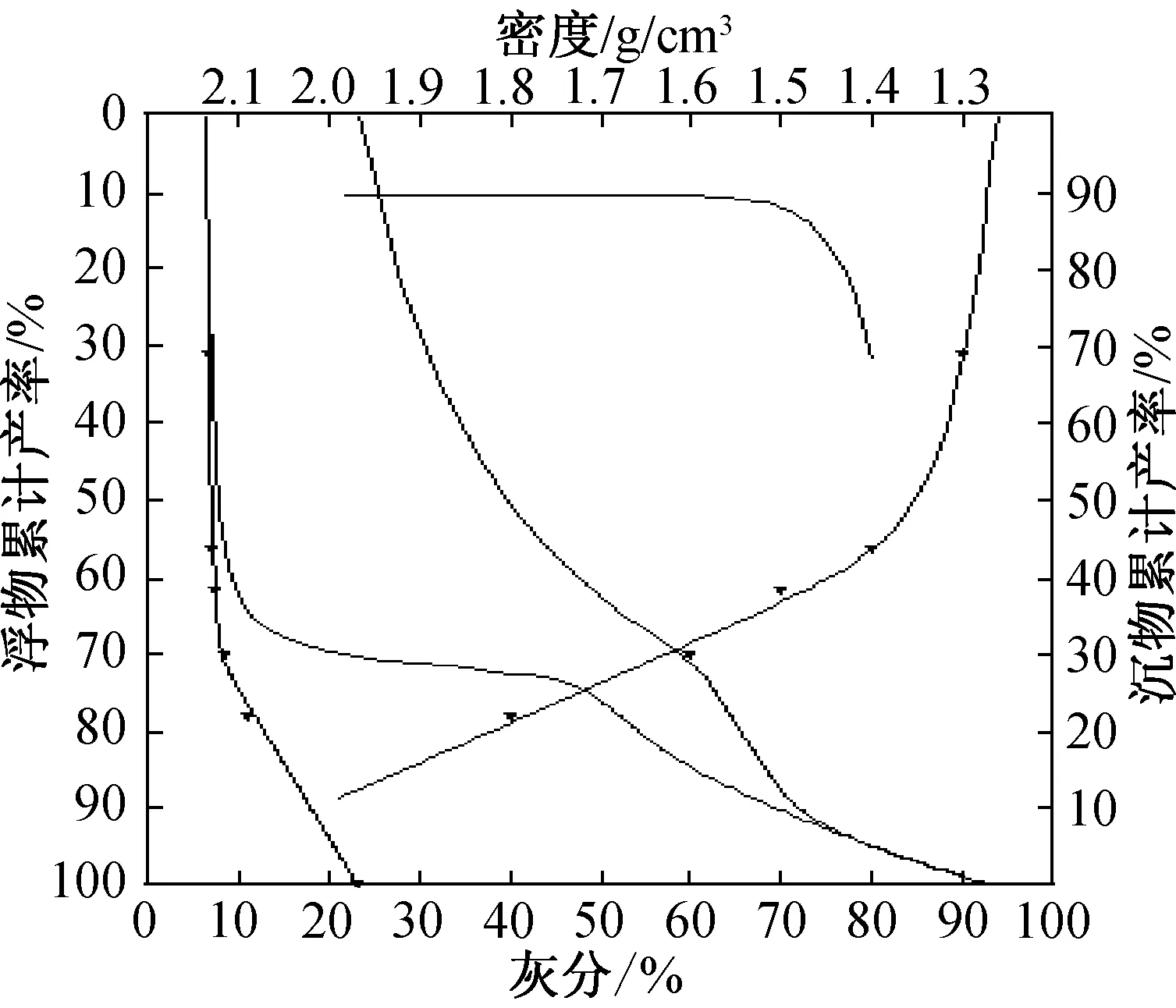

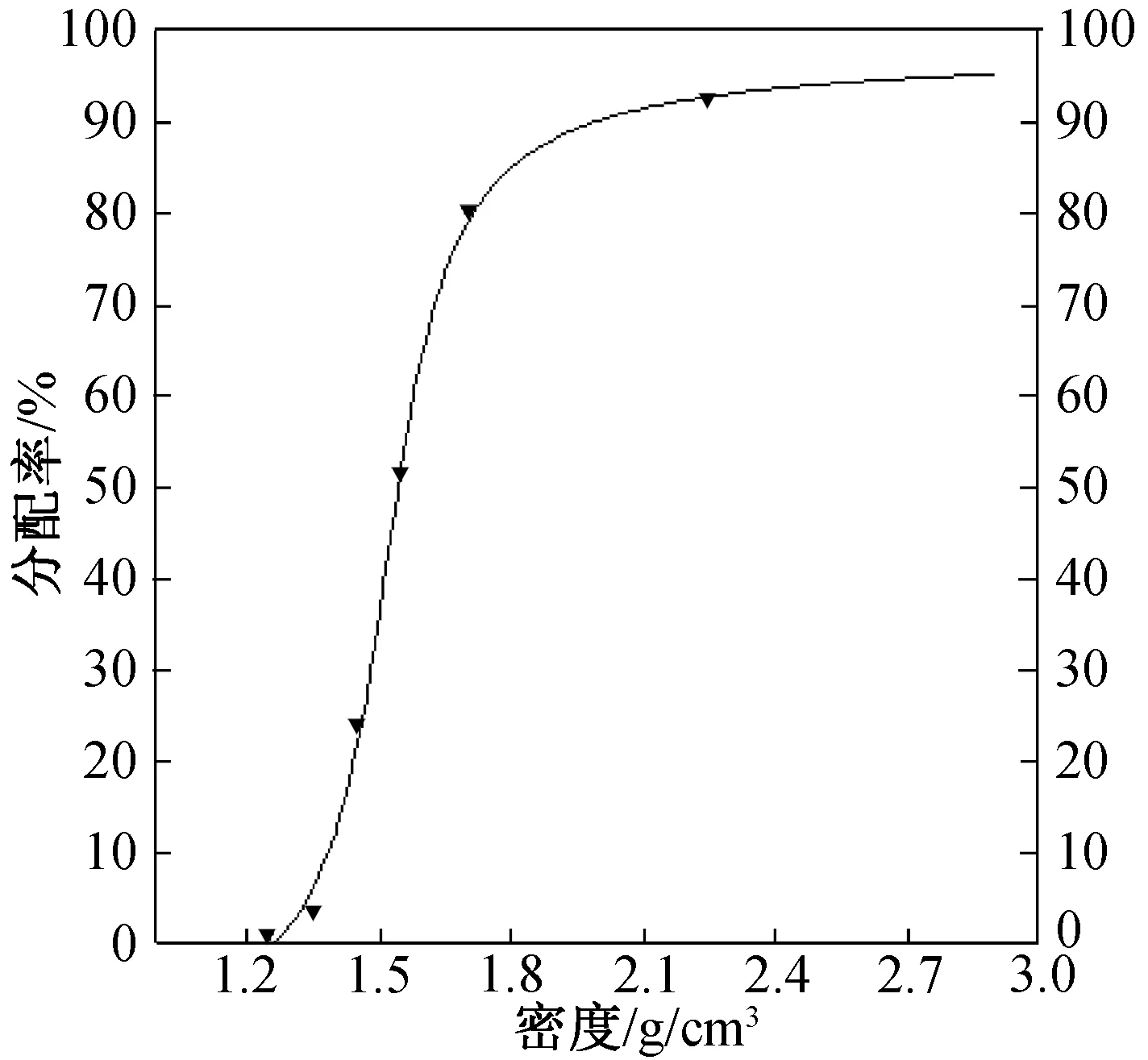

对重产物的分配率计算采用拟合计算,采用反正切模型进行拟合,拟合曲线方程为:

其中,b1=9.27,b2=1.52,b3=1.17,b4=1.62,分配曲线见图6.由图6可知,螺旋分选机实际分选密度为1.548 g/cm3.

图6 重产物分配图

可能性偏差Ep值公式:

不完善度I计算公式:

数量效率η:

η=67.11%÷74.259%×100%=90.37%

5 效益分析

经过改造,该跳汰选煤厂的洗选工艺得到优化改进,系统运行稳定,粗精煤泥灰分达标,杜绝了因粗煤泥灰分超标造成的跳汰主洗“背灰”问题,使精煤回收率得以提高。

1)采用大直径煤泥水浓缩分级旋流器+螺旋分选机对粗煤泥进行分选、回收处理后,粗精煤泥灰分由原来的≥15%降至9.5%以下,精煤产率提高0.5%~1.5%,经济效益可观。

2)螺旋分选机属无动力分选设备,能耗低,检修方便,改造后有效降低了能耗及检修成本。

3)改造后跳汰精煤筛下煤泥水经过浓缩分级旋流器进行浓缩分级,细粒级物料从旋流器溢流排出入浮选系统,减少了进入下游的矿浆量,改善了下游浮选系统的工况条件,浮选尾煤灰分有所提高。

6 结论与建议

采用大直径煤泥水浓缩分级旋流器+螺旋分选机分选回收跳汰筛下煤泥水工艺的成功应用,为山西省内诸多采用跳汰工艺的炼焦煤选煤厂及动力煤选煤厂提供了技术改造的学习案例。该工艺可对跳汰精煤筛下煤泥水中的粗煤泥进行高效分选回收,降低系统粗精煤泥的灰分,杜绝跳汰精煤的“背灰”问题,为选煤厂创造经济效益。