筛网通道液体获取装置压降模型及试验研究

2021-03-01肖泽宁胡声超

刘 畅,肖泽宁,胡声超,陈 益,韩 露

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076;3. 航天材料及工艺研究所,北京,100076)

0 引 言

在空间中,微重力效应会对推进剂贮箱中气液界面产生影响,表面张力在决定界面位置的因素中占据主导地位,液体将贴附在贮箱壁面上,气体则处于液体中间。推进剂传输过程中如果出现夹气现象,轻则会造成发动机工作不稳定,重则将导致发动机完全失效。为了满足空间发动机及在轨推进剂流体传输中液体不夹气的要求,贮箱中需要设置推进剂管理装置,实现气液分离及液体获取。

叶片、海绵、筛网通道3种传统液体获取方式在常规推进剂领域得到了成功应用[1,2],但应用于低温推进剂时存在诸多困难。叶片无法满足大流量供应要求;海绵在横向及负向过载下极易失效,且对于大型贮箱,海绵质量过大;筛网通道液体获取装置(Liquid Acquisition Device,LAD)是目前具有较好应用前景的低温推进剂液体获取方式,但其机理复杂,存在泡破点低、过网损失大、筛网后液体易蒸发等技术难题,目前国内外尚无可用的飞行产品,技术成熟度低[3,4]。

本文以空间发动机及流体传输为应用背景,开展推进剂液体获取技术研究,根据筛网通道式LAD压降计算模型,进行了不同参数下筛网通道压力损失的计算,制定了地面出流试验方案,对模型计算的准确性进行了验证。

1 地面过载环境下筛网通道LAD压降模型

1.1 筛网通道LAD压降

无论在地面环境下还是在空间微重力环境下,只要筛网两侧的压差不超过筛网的泡破压力,气体就无法通过筛网,就可以实现气液分离。因此,对于筛网通道LAD,保证纯液相供应的条件为筛网两侧气液压力差应小于筛网的泡破点[5~7],即:

造成筛网两侧气体和液体产生压力差的因素包括5个方面:液柱压力、过网局部损失、通道内的沿程损失、动压损失以及其他压力损失,其他压力损失主要包括由于振动、推进剂晃动、初始时刻液体冲击造成筛网孔变形等因素造成的压力损失,即:

式中ΔPH为通道内液柱压力;ΔPA为筛网过网损失;ΔPF为通道流动摩擦沿程损失;ΔPD为通道流动速度头损失;ΔPO为其他压力损失。

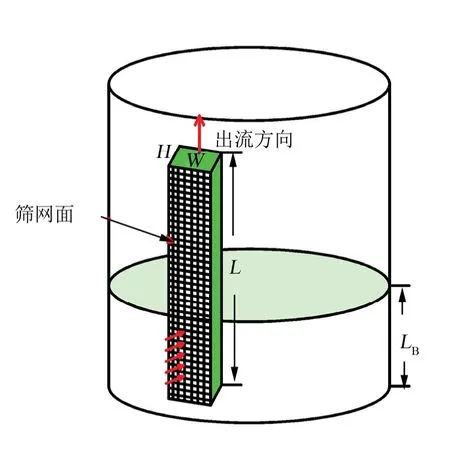

考虑地面1g过载条件下,通道垂直放置在贮箱中的情形,液体出流方向向上,如图1所示。通道截面为矩形。初始时刻,贮箱中充满液体,通道完全浸没在液体中,液体通过筛网进入通道并从通道上部流出。当通道完全浸没在液体中时,筛网被完全湿润,通道中的流动为单相液体流动。随着液体不断出流,贮箱中液面不断下降,筛网逐渐露出液面,筛网两侧气体与液体的压力差不断增加,由于表面张力作用,筛网阻止气体进入通道内部,通道中仍然充满液体。当液面下降至一定程度,筛网两侧压差大于筛网的泡破压后,气体进入通道,筛网通道LAD失效。

图1 筛网通道压力损失示意Fig.1 Pressure Drop of Screen Channel

1.2 液柱压力

液柱压力ΔPH与液相、气相的密度和重力加速度g有关,通过式(3)计算:

式中ρL为液体的密度;ρG为气体的密度;g为重力加速度。

1.3 筛网过网损失

筛网过网损失ΔPA为

式中A为筛网粘性修正系数;μ为设计温度下液体的动力粘度;ve为推进剂过网速度;B为筛网惯性修正系数。

式(4)中,过网速度ve是指液体在筛网孔中的流动速度,数值上和通道内液体流速线性相关。等号右边,第1项值远远大于第2项值,可忽略第2项损失,因此可简化为

式中C为过网损失修正系数;v为通道内液体的流速。

式(5)中,C与液体过网损失相关,由筛网的固有结构所决定。可通过流阻试验,获得一组流量-流阻试验数据,采取曲线拟合的方法,将系数C求出。对于不同的试验介质,带入相应的μ值即可求解过网流阻损失。

1.4 通道流动摩擦沿程损失

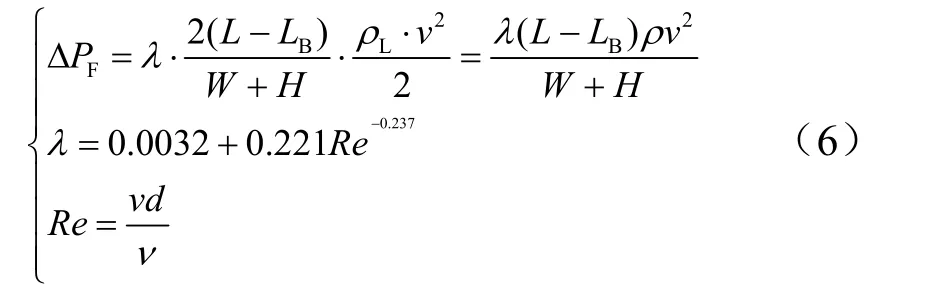

通道流动摩擦沿程损失ΔPF与通道内液体的雷诺数、液体流速、液体密度以及通道的几何尺寸有关,通过式(6)计算:

式中Re为通道内液体的雷诺数;v为通道内液体的流速;ν为液体的运动粘度;d为通道宽度。

1.5 通道流动速度损失

通道流动速度损失ΔPD通过式(7)计算:

式中为通道内液体的质量流量;W为通道截面的宽度;H为通道截面的长度。

2 计算结果及分析

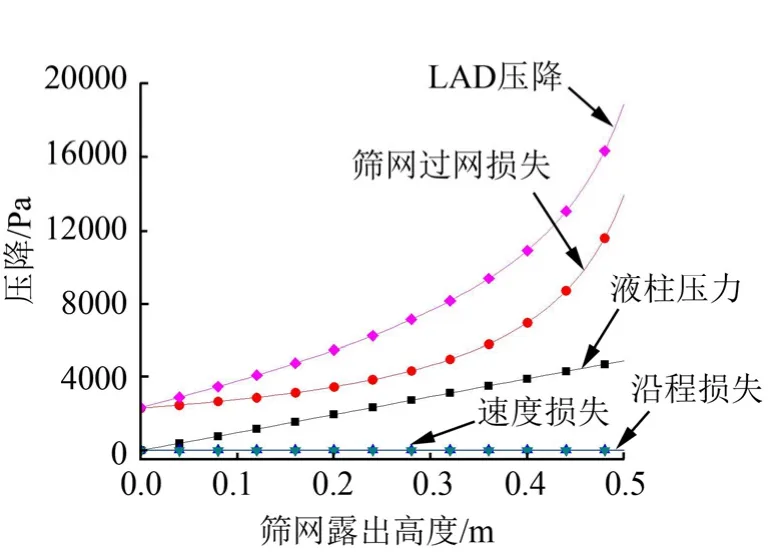

根据上述压降模型,对筛网通道LAD在地面过载环境下的压降进行计算。计算中以水作为介质,加速度取为重力加速度。筛网规格为325×2300荷兰斜纹网,以此确定筛网过网损失修正系数。分别计算了不同的筛网露出高度下的各项压力损失变化情况,图2为液柱高度不断增加时各项压力损失及筛网通道LAD压降变化情况,表1为不同流量、液柱高度下筛网通道LAD压降计算结果,从通道完全浸没到通道逐渐露出液面,通道露出高度逐渐增大。

图2 筛网通道LAD压降随通道内液柱高度变化Fig.2 Pressure Drop of Screen Channel LAD Versus Liquid Column Heights

表1 不同流量、液柱高度下LAD压降计算结果Tab.1 Pressure Drop in Different Flow Rates and Column Heights

由图2和表1可知,筛网通道LAD压降主要受筛网过网损失和液柱压力损失影响,速度损失和沿程损失的影响较小,从表1计算结果来看,在不同流量、不同液柱压力下,速度损失和沿程损失均远小于筛网过网损失和液柱压力损失。筛网过网损失和液柱压力损失均随筛网露出高度的增大而增大,液柱压力与筛网露出高度成正比,而筛网过网损失的增长则随筛网露出高度的增加而逐渐加快。当筛网露出高度接近筛网总高度时,筛网过网损失将大幅增加,导致筛网通道LAD压降快速增大,这是由于筛网过网损失与过网速度近似成正比,随着筛网露出高度不断增大,介质能够流通的面积不断减小,而介质流量维持不变,因此过网速度不断增大,特别是介质中浸没的筛网高度较小时,过网速度将快速增大,导致筛网过网损失大幅增加。

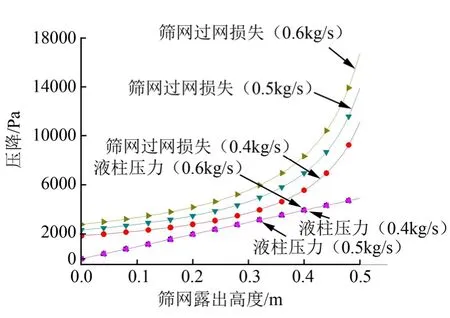

不同通道内流量下液柱压力、筛网过网损失计算结果如图3所示,不同通道内流量下筛网通道LAD压降计算结果如图4所示。过网损失与介质过网速度有关,在筛网完全浸没的情况下,过网速度和通道内流量成正比,因此随着流量增大,过网损失逐渐增大。液柱压力不受通道内流量影响。

图3 通道内流量对液柱压力、过网损失的影响Fig.3 Influence of Flow Rates on Pressure Drop of Liquid Column Heights and Screen

图4 通道内流量对筛网通道LAD压降的影响Fig.4 Influence of Flow Rates on Pressure Drop of Screen Channel LAD

由图3、4可知,通道内流量对LAD压降影响显著,实际工程应用中,通道内流量取决于发动机流量或液体传输流量、贮箱数量以及贮箱内通道的个数,为了保证LAD可靠实现气液分离,需要合理地选取通道内流量。降低流量可降低LAD压降,提高气液分离可靠性,降低系统流阻,但特定的发动机流量或液体传输流量下,降低通道流量需要通过增加通道数量和增大筛网面积实现,这会增加系统质量,因此需要进行合理的设计。

3 试验结果及分析

3.1 试验系统方案

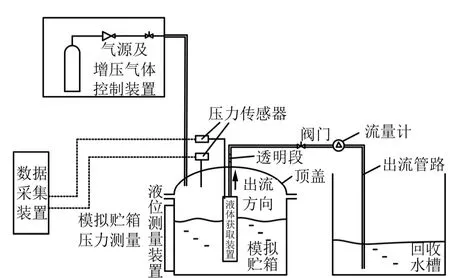

为验证地面过载环境下筛网通道LAD压降模型的正确性,通过地面环境下的出流试验对模型进行验证。出流试验采用倒置出流方案,通道出液口位于通道顶部,液体出流方向向上,试验原理如图5所示。

图5 液体获取装置出流试验原理Fig.5 Schematic Diagram of Outflow Test for LAD

采用倒置式出流方案有利于考察通道内各项水力压力损失,为验证及修正模型提供数据支撑[3]。LAD纵向放置在模拟贮箱中,试验前先润湿筛网,并使液面没过筛网,介质充填LAD内部。通过增压气体控制装置向模拟贮箱增压,使介质以一定流量通过LAD及出流管路流出模拟贮箱,随着模拟贮箱中液面不断下降,筛网逐渐露出液面。在模拟贮箱及通道内部设置压力测点,模拟贮箱压力测点位于模拟贮箱顶部,通道内压力测点位于通道顶部并通过测压管路引至模拟贮箱外部,试验前测压管路需要充满介质。考虑到LAD的压降特性与介质的密度和粘性有关,因此可用水作为介质开展研究,其规律可拓展至低温推进剂。

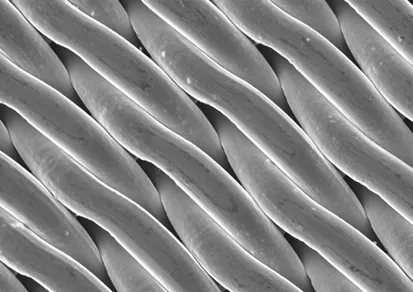

3.2 筛网通道LAD方案

筛网为标准件产品,目前常用的有200×1400和325×2300两种规格的不锈钢荷兰斜纹网。325×2300规格筛网等效(最大)孔径约15 μm,对应的泡破压(无水乙醇)不小于6000 Pa。水的表面张力约为酒精的3.27倍,因此325×2300规格筛网用水作为工质的泡破压应不小于19636 Pa。本文试验中LAD筛网选取325×2300规格的不锈钢荷兰斜纹网,图6为325×2300规格筛网在扫描电镜下的形貌。

图6 325×2300规格筛网在扫描电镜下的形貌Fig.6 Scanning Electron Microscopy Image of a 325×2300 Dutch Twill Screen

筛网通道LAD设计为长方体形式,筛网固定在其中一面,通道截面为长方形,尺寸为50 mm×40 mm,通道壁厚3 mm,材质为铝合金。筛网安装采用可互换设计,可实现不同规格筛网试验。筛网与通道安装处进行密封设计,保证筛网泡破失效前不泄漏气体。筛网通道LAD及在模拟贮箱中的安装照片如图7所示。由于筛网易受多余物堵塞,影响其流阻,因此试验前使用优于筛网过滤精度的过滤器对试验介质进行多次过滤,保证试验结果的正确性。

图7 筛网通道LAD及安装Fig.7 Screen Channel LAD and Installation

3.3 试验结果分析

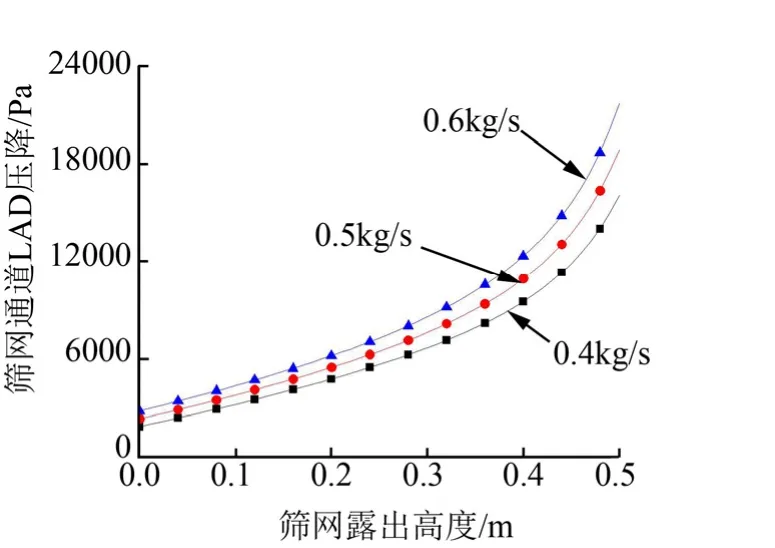

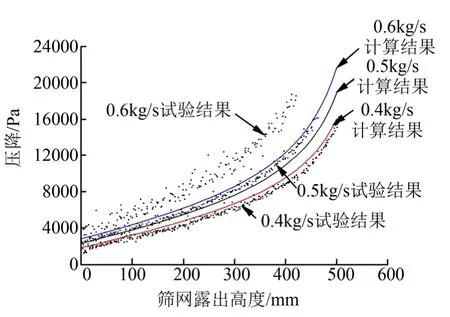

图8为筛网通道LAD在地面1g过载下出流试验结果。横坐标为筛网露出高度,也就是通道内部液柱高度。试验过程中,随着液体不断出流,实时记录模拟贮箱气枕压力与通道内顶部介质的总压,二者之差即为筛网通道LAD的压降。由图8可知,随着筛网露出高度不断增大,筛网通道LAD的压降随之不断增大。筛网通道LAD压降变化速率与筛网露出高度相关,以流量0.4 kg/s工况为例,筛网露出的初期,筛网通道LAD压降变化速率较小,筛网露出高度超过400 mm后,筛网通道LAD压降变化速率显著增加。

图8 325×2300筛网不同流量下的试验结果Fig.8 Test Result of 325×2300 Screen for Different Flow Rates

图8中同时给出了本文理论模型的计算结果,可以看出流量较小时,理论模型计算结果与试验结果吻合的较好。随着流量增加,理论模型计算结果与试验结果之间出现一定偏差,这是通道内速度分布的变化造成的。在通道内部,沿着出流方向介质的流动速度是有一定分布的,在通道底部,也就是通道内流动的上游,介质流动速度小,而在通道的顶部,也就是流动的下游,随着液体不断从筛网进入,由于流量需要守恒,通道截面上介质平均流动速度不断增大。这说明介质流动速度在流动方向上存在特定的分布,也就是介质的动压存在沿出流方向的分布,这导致筛网的过网速度在沿出流方向上是不同的,进而过网损失在沿出流方向上也是不同的。随着筛网露出高度不断变化,介质的动压分布随之产生变化,因此过网损失也随之变化,本文的模型中假设过网速度沿出流方向分布是均匀的,在流量较小时,该假设引入的误差较小,而当流量增大时,雷诺数随之增大,过网损失和速度损失的计算偏差逐渐增大,导致了试验结果与理论模型计算结果之间的偏差。这也是本文模型的后续改进方向。

4 结 论

a)对于筛网通道LAD,保证纯液相供应的条件为筛网两侧气液压力差应小于筛网的泡破点。筛网两侧气液压力差即筛网通道LAD压降,造成压力损失的因素包括液柱压力损失、筛网过网损失、通道内的沿程损失、动压头损失以及其他压力损失,其中主要影响因素为液柱压力损失和筛网过网损失。

b)在地面环境下,筛网露出液面后,液柱压力与筛网露出高度成正比,筛网过网损失主要受过网速度影响,随着液面降低及浸没在介质中的筛网面积逐渐变小,过网损失显著增加。

c)试验结果与模型计算结果在小流量下吻合较好,大流量下出现偏差,原因为通道内部速度分布的影响变得更为显著。