干式双离合自动变速器车辆升挡过程发动机协调控制研究*

2020-03-21张中威熊锐吴坚纪佳圳张盼望

张中威 熊锐 吴坚,2 纪佳圳 张盼望

(1.广东工业大学,广州 510006;2.广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:干式双离合自动变速器 换挡控制 发动机协调控制 智能停缸技术 点火正时控制

1 前言

干式双离合自动变速器(Dry Dual Clutch Transmission,DDCT)衍生于平行轴式手动变速器,保留了其结构简单、传动效率高等优点。通过2个离合器之间的自动控制来实现动力换挡,DDCT可避免换挡过程中动力中断的问题,应用前景更广阔,市场潜力更大[1]。然而,DDCT 车辆的换挡品质对整车驾驶体验影响很大,而变速器与发动机的扭矩交互是影响车辆换挡品质的重要因素,是DDCT 换挡过程控制的关键点和难点,对车辆的换挡平顺性、驾驶品质具有重要影响[2]。

近年来,国内外对DDCT车辆的换挡品质开展了大量的研究工作。屈翔等[3]对DDCT换挡过程的动力学原理及其仿真优化展开了研究,但未涉及发动机层面的控制;万国强等[4]将智能停缸技术用于柴油机匹配液力自动变速器(Automatic Transmission,AT)的台架试验中,改善了换挡品质,但未将此方法拓展到装配汽油机的车辆中;Liu Y W等[5]利用伪谱法多次迭代,详细研究和揭示了变速目标之间的内在关系,提出了一种针对换挡品质的多目标优化方法,但未对离合器与发动机的交互展开研究。

现阶段,国内外在提升DDCT 换挡品质的研究上,对离合器控制的研究较多,而对离合器与发动机的扭矩交互控制研究较少。基于此,本文提出DDCT车辆换挡过程中发动机的协调控制策略,对其进行仿真分析,并进行实车试验验证。

2 DDCT换挡时的接口交互及换挡品质评价指标

2.1 功能模块之间的信号交互

车辆行驶过程中,发动机管理系统(Engine Manage⁃ment System,EMS)根据驾驶员控制的油门踏板开度分析判断其驾驶意图;在没有其他功能模块干预的情况下,EMS根据发动机转速和油门踏板开度计算发动机输出扭矩,然后控制发动机执行机构,从而响应驾驶员的驾驶意图。

DDCT 车辆换挡时,变速器控制单元(Transmission Control Unit,TCU)会向EMS发出扭矩请求,此时EMS的扭矩计算根据TCU 的期望扭矩进行,即此时发动机的控制取决于TCU的期望扭矩。TCU与EMS之间的通信通过CAN总线进行,主要包括起步、挡位、扭矩、功率等信号。其交互原理如图1所示。

2.2 换挡品质评价指标

2.2.1 冲击度

在客观分析车辆驾驶性时,通常使用纵向冲击度来反映车辆换挡阶段的舒适性[6]。冲击度定义为车辆行驶方向的加速度关于时间的一阶导数:

式中,J为车辆冲击度;a为车辆纵向加速度;v为车速;t为时间。

冲击度的绝对值越小,则换挡时的舒适性越好。

2.2.2 滑摩功

滑摩功用来描述DDCT换挡接合过程中,离合器的滑动摩擦损失功,是表明其过程变化的物理量[7-8]:

式中,W为换挡损失的滑摩功;t1和t2分别为换挡起、止时间;TC为发动机输出扭矩;Δn为换挡前、后发动机转速差。

换挡过程应尽量降低滑摩功,以减少离合器滑转与磨合过程中的冲击以及摩擦温升导致的摩擦片寿命缩短问题[9-10]。由式(2)可以看出,减小滑摩功可通过缩短换挡时间、减小发动机输出扭矩来实现。

2.2.3 换挡时间

换挡时间除影响滑摩功外,其本身也是换挡品质的评价指标之一[11]。

3 升挡过程中的发动机扭矩控制策略

3.1 发动机输出扭矩

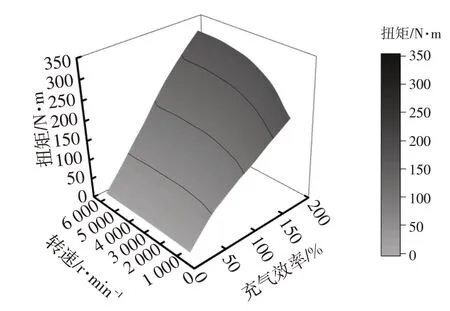

最优扭矩是指在相应的转速和充气效率下,以及在不产生爆震等不正常燃烧的前提下,发动机所能达到的最大输出扭矩[12]。通过台架试验可得到如图2所示的最优扭矩MAP。

图2 发动机最优扭矩

发动机最优扭矩Topt和实际输出扭矩Tout分别为:

式中,n为发动机转速;α为充气效率;λ为空燃比效率;η为点火正时效率;Tf为阻力矩。

3.2 发动机最佳点火提前角

发动机最佳点火提前角是指在发动机不发生爆震等不正常燃烧的前提下,发动机在相应的转速和充气效率下输出最大扭矩时的点火提前角[12]。通过台架试验可得到如图3所示的最佳点火提前角MAP。

最佳点火提前角为:

在最佳点火提前角的基础上增加点火提前角修正量可得到实际点火提前角:

式中,θout为实际输出点火提前角;θdet为点火提前角修正量;Treq为需求扭矩。

图3 最佳点火正时

3.3 升挡过程中的扭矩控制

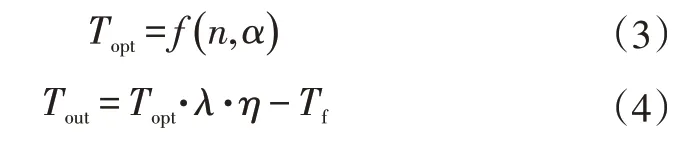

以1挡升2挡为例,换挡过程中,1挡接合的离合器逐渐泄压,2挡接合的离合器逐渐加压。为了保证换挡过程的动力平顺,升挡过程中TCU需要进行降扭控制,如图4所示。为减小换挡过程的冲击与顿挫感,EMS需要精确响应TCU的扭矩请求。

图4 TCU期望扭矩示意

在AT 配置的车型中,换挡时TCU 的降扭请求量不大,通常只需通过调节点火提前角减小燃烧效率即可响应TCU 期望扭矩;DDCT 车辆换挡过程中,TCU 的降扭请求量较大,仅通过调节点火提前角的方法不能很好地响应TCU扭矩请求,而且,过多地推迟点火提前角容易造成发动机失火、抖动以及燃烧不完全等不良后果。

因此,根据TCU 的期望扭矩与发动机最优扭矩,提出智能停缸和实际点火提前角联合控制的策略,使发动机的输出扭矩精确响应TCU的请求扭矩。

智能停缸是指通过停止部分气缸的工作,急剧减小输出扭矩的控制策略。点火提前角控制是指依据式(5)~式(8),通过改变点火提前角在小范围内调节输出扭矩的控制策略。

换挡过程中智能停缸的缸数N为:

式中,Nmax为发动机总气缸数。

获得需要停缸的缸数之后,可以直接将此工况下的最优扭矩降低到TCU 期望扭矩的附近,再结合点火正时的控制,可以很好地将发动机输出扭矩控制在期望扭矩附近。点火正时效率η′为:

得到期望的点火正时效率后,再利用其与最佳点火提前角联合计算出期望的点火提前角,进而对点火系统的执行机构进行点火正时控制。

4 控制策略仿真及试验验证

4.1 仿真及试验对比

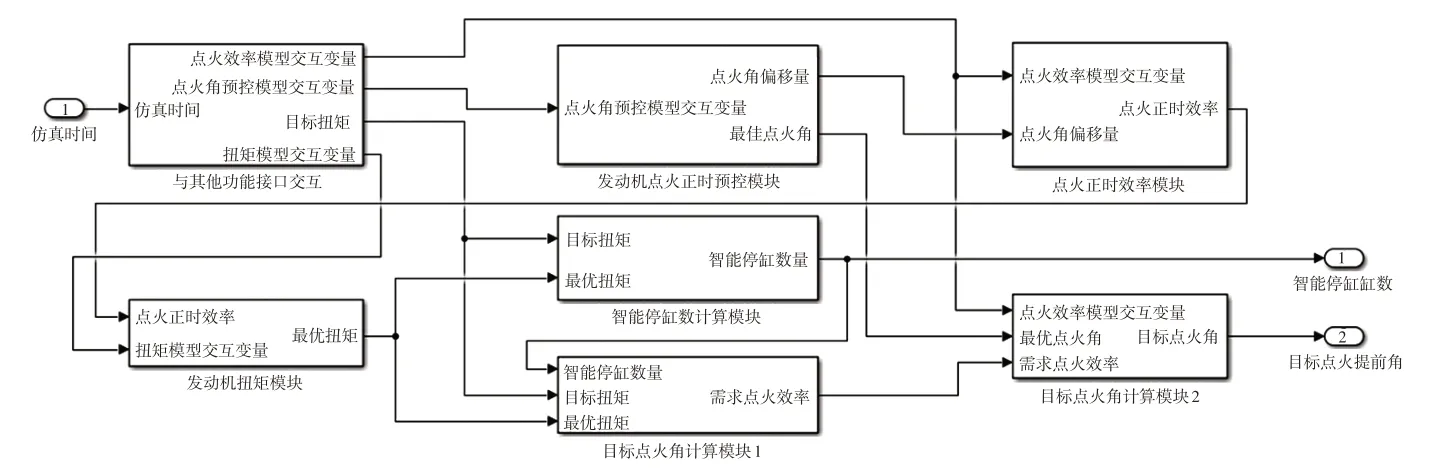

利用MATLAB/Simulink 建立换挡过程中的发动机协调控制模型,包括发动机点火正时预控模块、点火正时效率模块、发动机扭矩模块、智能停缸数计算模块和目标点火提前角的计算模块。

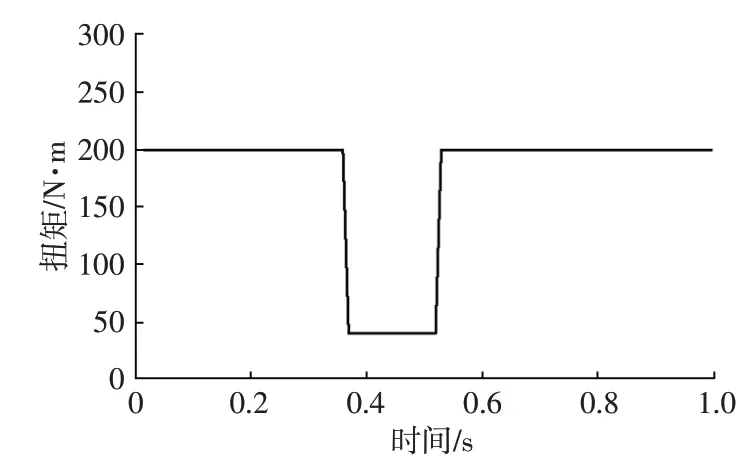

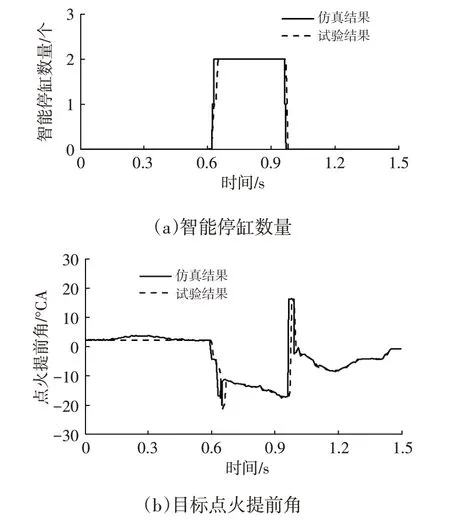

智能停缸的缸数和目标点火提前角的计算模型如图5 所示,仿真结果与试验结果对比如图6 所示。由图6a可知,当扭矩需求急剧减小而需要智能停缸时,先停止了1 个气缸的工作,2 个循环之后又停止了1 个气缸的工作,换挡完成之后迅速恢复发动机正常运行,整个过程仿真与试验结果相同。由图6b 可以看出,点火提前角先急剧减小以减小输出扭矩,换挡结束后又急剧增大以应对扭矩需求的恢复,仿真与试验结果相同。仿真结果验证了此联合控制策略的可行性。

图5 MATLAB/Simulink仿真模型

图6 智能停缸和点火提前角联合控制仿真与试验结果对比

4.2 实车试验验证

各挡位的升挡过程数据表现相似,此处以1 挡升2挡为例进行具体分析。

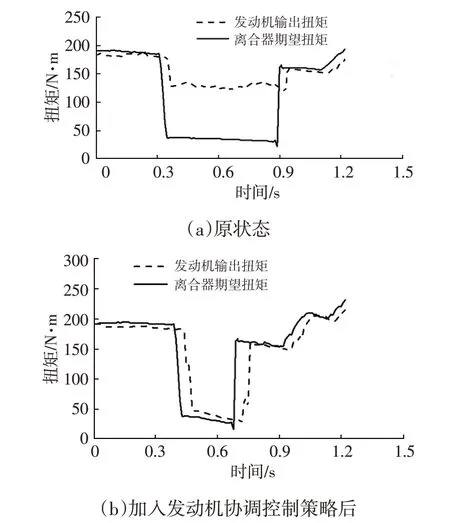

图7对比了1挡升2挡过程中加入发动机协调控制策略前、后发动机扭矩响应TCU 期望扭矩的情况,图8所示为两种状态的冲击度对比结果。

图7 加入协调控制策略前、后1挡升2挡过程扭矩响应对比

由图7a 可知,发动机输出扭矩无法响应TCU 急剧减小的期望扭矩,造成换挡冲击度较大(见图8a),换挡品质不佳。由图7b 可知,通过智能停缸结合点火提前角控制,发动机输出扭矩很好地响应了TCU 的期望扭矩,换挡冲击度|J|大部分在10 m/s3以下(见图8b),换挡品质较好。

图8 加入协调控制策略前、后1挡升2挡冲击度对比

因此,加入发动机协调控制策略后,发动机输出扭矩的响应精度明显改善,更有利于离合器换挡时滑转与磨合的控制,从而减小换挡冲击。

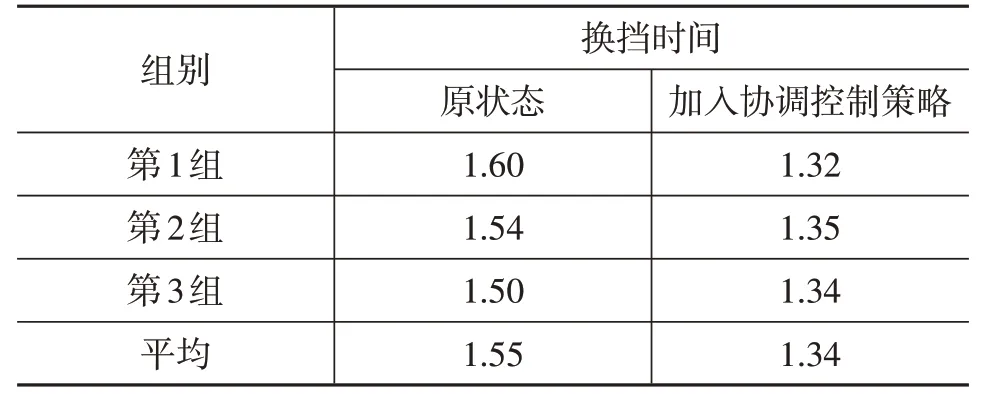

表1所示为2种情况下的换挡时间统计结果,从3组试验结果来看,平均换挡时间由1.57 s缩短到了1.36 s。

表1 1挡升2挡换挡时间对比 s

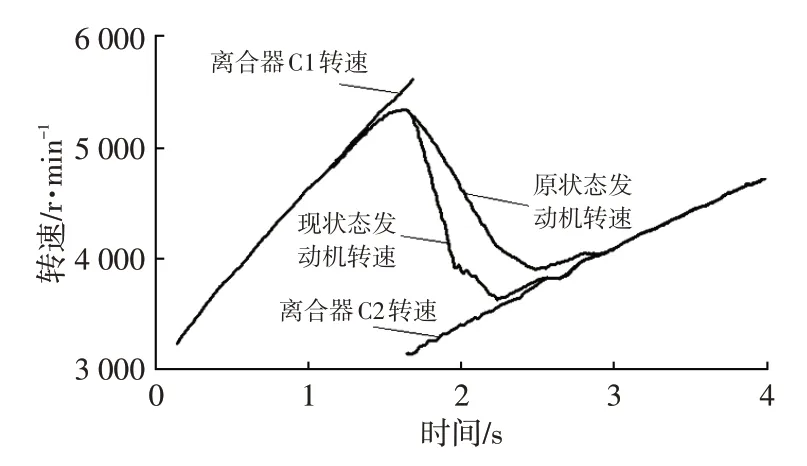

图9所示为2种状态下发动机转速与双离合变速器转速的关系,从转速数据来看,加入发动机协调控制策略后,发动机更快地完成了换挡前、后的转速变化。

图9 加入控制策略前、后1挡升2挡过程转速关系对比

根据式(2)对滑摩功的计算,加入本文的控制策略后,换挡时间Δt缩短,扭矩TC减小,转速变化差值Δn基本不变,故换挡中的滑摩功W减小。

本文还进行了2 挡升3 挡、3 挡升4 挡的试验验证。加入发动机协调控制策略后,扭矩响应精度、冲击度表现及转速的变化与1挡升2挡表现相似,换挡时间如表2 和表3 所示,分别平均缩短了0.21 s 和0.25 s,换挡品质均有所改善。

表2 2挡升3挡换挡时间对比 s

表3 3挡升4挡换挡时间对比 s

根据以上分析,从换挡冲击、换挡时间、滑摩功等换挡品质的评价指标来看,该控制策略对换挡品质提升有显著作用,从而验证了该控制策略的正确性。

5 结束语

本文通过对换挡过程以及发动机数值模型进行分析,根据换挡过程中表现出的扭矩变化趋势,提出了智能停缸和点火提前角联合控制的控制策略,并进行了仿真与实车试验,结果表明,发动机协调控制策略有效减小了DDCT车辆换挡过程中的滑摩损失,缩短了换挡时间,减小了换挡冲击,提高了换挡品质,验证了发动机协调控制策略的可行性与正确性。