汽车轮毂螺母拧紧扭矩分析及质量控制

2021-03-05彭守桃李平

彭守桃,李平

(1.湖南猎豹汽车股份有限公司,湖南长沙 410100;2.三一重工股份有限公司,湖南长沙 410100)

0 引言

螺纹连接是汽车总装零部件最广泛的连接方式之一,使被连接零部件紧密贴合且有足够的轴向预紧力并能承受一定的动载荷[1]。但在实际生产过程中,螺栓连接副的夹紧力测量困难,因此将扭矩作为螺栓连接装配质量的间接评价指标。

根据国家市场监督管理局发布的2019年汽车召回信息,国内各汽车生产企业因安全隐患被召回222批,召回缺陷汽车共计700万辆,因紧固件连接失效、扭矩不符合要求等紧固件质量问题引起汽车召回24批,约18.47万辆,主要存在扭矩控制方法不正确,控制工艺不规范,过程检测方法不妥等引起螺栓回弹或螺母回转,轴向力下降,造成紧固件松动承受冲击动能而失效,影响整车质量可靠性。因此,通过提升整车拧紧装配质量,进而推动汽车行业的发展已迫在眉睫。

1 螺纹连接技术

1.1 螺纹连接原理

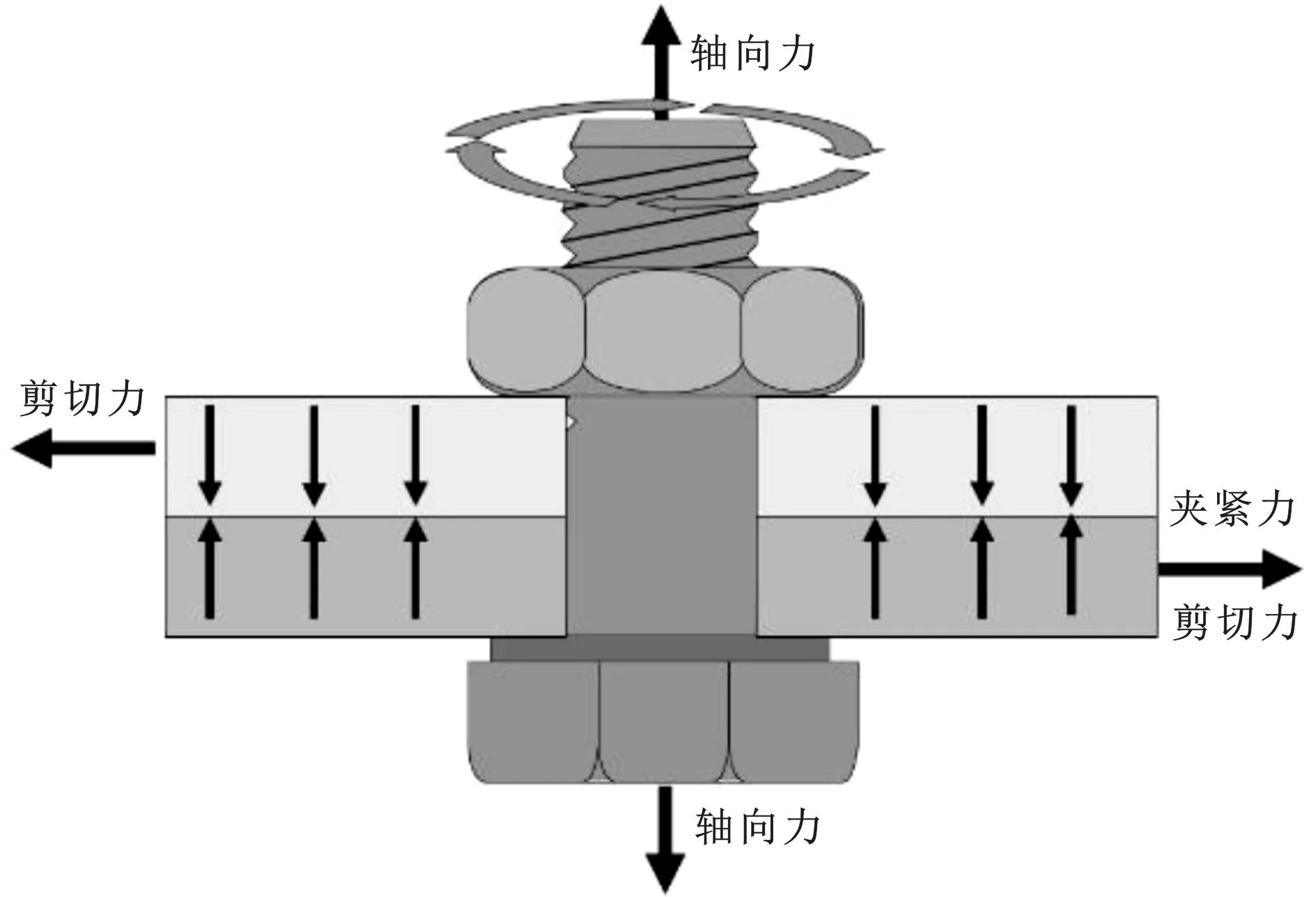

螺纹连接是利用拧紧螺母或内螺纹使螺栓形成弹性变形而产生轴向拉力,通过轴向力、剪切力和夹紧力复合作用,起到紧固零件并保证其联接强度,如图1所示。

图1 螺纹连接受力示意

根据紧固扭矩、夹紧力与摩擦力的关系:

(1)

对同一种螺纹紧固件施加相同的扭矩时,受螺栓副摩擦因数的影响,紧固件夹紧力有时偏高(低摩擦),有时偏低(高摩擦)。螺纹连接中施加一定的拧紧扭矩,不同的摩擦因数分配到螺纹副、螺纹断面和夹紧力三部分的消耗功不同,一般情况,螺纹端面摩擦占50%,螺纹副端面摩擦占40%,仅10%扭矩转化为夹紧力,摩擦因数与夹紧力成反比。因此可以通过控制螺栓连接摩擦因数在一定范围,从而控制夹紧力在可接受范围内。

1.2 螺栓拧紧技术

在装配过程中,常用的螺栓拧紧方法主要包括:扭矩控制法、扭矩-转角控制法、屈服点控制法[2]等。

1.在人防上,各油区成立了护卫队。由精明强干具有较高专业技术素质的队员组成,并制定出相关的《工作质量考核要求》、《巡逻队员职责》等制度,定期对巡逻队员培训和考核,实行动态管理。工作中,要运用“七种方式”即:巡回式、埋伏式、封卡式、拉网式、包剿式、卡堵式和联动式,对油区的重点井、重点区块、重点车辆、油线和重点路口实行全天监控,白天巡逻,遇到特殊情况加密巡逻次数,责任落实到人。夜晚采取爬窝守候、设卡埋伏、围攻堵截等措施。同时,油区发生紧急案情时,无论白天还是夜晚,队员们必须在5-10分钟内立即赶到现场,及时处理突发事件,要做到事不过时。才能有力地打击不法分子的嚣张气焰。

1.1.1 扭矩控制法

扭矩控制法是在螺栓弹性区域内,利用扭矩值与预紧力的线性关系,通过控制紧固扭矩间接地控制轴向预紧力,是应用最广泛的一种拧紧控制方法。该方法操作简单,易于实现、对设备要求不高,预紧力精度较低约为±25%,一般用于非关键部位。

1.1.2 扭矩-转角控制法

此方法通过测量扭矩和转角两个参数,控制扭矩的同时,用紧固转角参数对预紧力进行监控控制。该方法控制系统较复杂,但预紧力精度较高约为±15%,一般用于重要的装配部位。

1.1.3 屈服点控制法

该方法可以最大限度地利用螺栓强度,通过对拧紧扭矩/角度曲线斜率的连续计算和判断,同时测试螺纹副装配扭矩和螺纹拧紧转角随时间的变化量,是一种高精度的拧紧方法,预紧力精度约为±5%,对拧紧设备的要求较高,一般用于关键部位。

2 动、静态扭矩定义及特征

根据紧固件拧紧的不同过程,不同扭矩检测时间,结果和作用,拧紧扭矩分为动态扭矩和静态扭矩。动态扭矩不等于静态扭矩,动态扭矩用于生产,控制拧紧过程,而静态扭矩用于检验,监控生产过程稳定性[3]。动态扭矩与静态扭矩既有区别又有联系,其拧紧的最终目的是获得稳定的,足够的夹紧力,因此两种扭矩值都非常重要。

2.1 动态扭矩

动态扭矩(Dynamic Torque)是指紧固件在紧固过程中,由紧固动力工具设定或由其传感器测得的紧固过程扭矩的最大值。一般来说,动态扭矩用于标定动力工具的力矩,在生产过程中测量的,又称为工艺扭矩。测量动态扭矩是要确保拧紧过程中的扭矩合格。

2.2 静态扭矩

根据《GB/T 26547—2011 螺纹紧固件用回转工具性能试验方法》,螺纹副之间的联接结构存在3种连接方式:软连接、硬连接和中性连接[4],不同连接方式扭矩衰减程度不同。根据汽车行业的统计规律和经验,静态扭矩和动态扭矩受连接方式,静态摩擦力和弹性衰减的综合影响,呈现以下规律性:软连接,因材料受力发生蠕变,产生扭矩弹性衰减,静态扭矩一般低于动态扭矩;硬连接,因静摩擦力作用,静态扭矩一般高于动态扭矩;中性连接,静态扭矩与动态扭矩相当。当出现静态扭矩值小于动态扭矩时,则认为扭矩存在衰减。扭矩衰减不能完全消除,同时,扭矩衰减也未必说明连接失效,只需保证生产过程中控制扭矩衰减后的夹紧力不低于设计夹紧力的标准下限即可保证连接可靠性。

3 静态扭矩的评价方法

3.1 静态检测扭矩判定标准

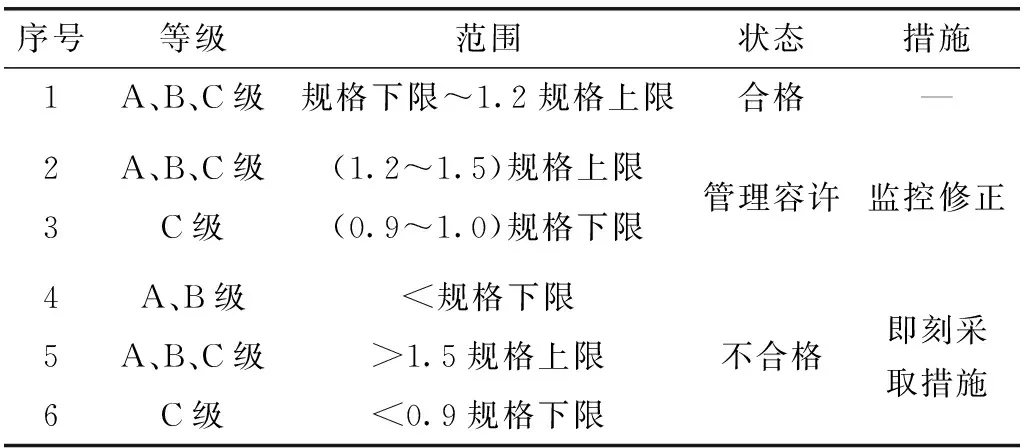

参考DIN 2862标准,依据汽车的安全性、法规性、功能重要性的影响程度,将汽车螺栓装配扭矩等级分为A、B、C 3类,A类安全连接螺栓是螺栓失效后,直接或间接危及乘员以及行人的生命安全;B类关键连接螺栓,螺栓功能失效后可能导致车辆的某一功能下降或丧失;C类一般螺栓连接,螺栓失效后会引起客户抱怨。同时根据《某公司装配扭矩控制管理办法》,不同等级的静态检测扭矩判定标准见表1。

表1 静态检测扭矩判定标准

3.2 车轮螺母拧紧扭矩分析

3.2.1 拧紧站的工作原理

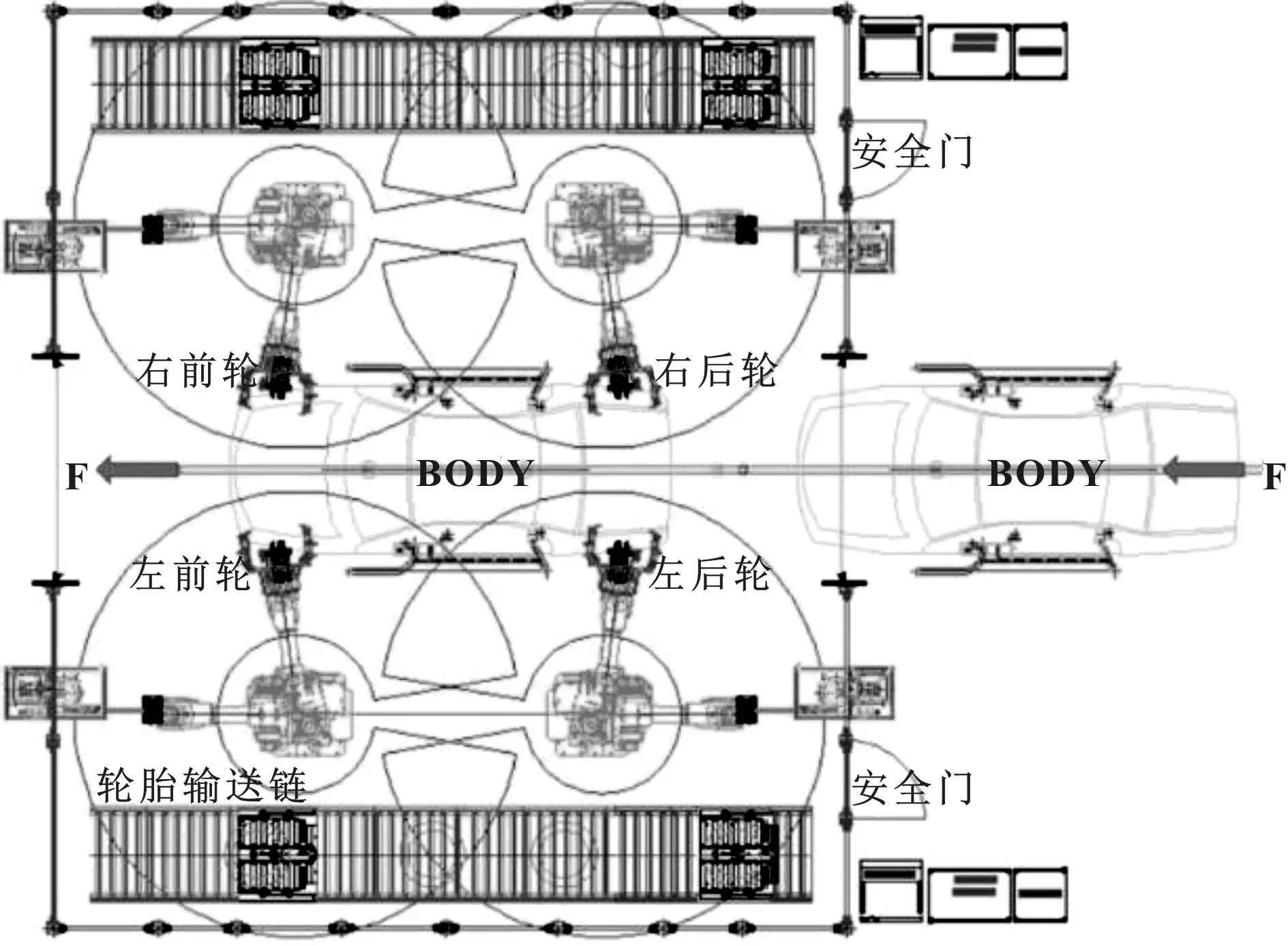

某汽车公司的轮胎自动拧紧站是由轮胎输送链上料、机器人抓取、视觉定位、自动拧紧安装组成的自动化工作站,工作平面图如图2所示,其视觉系统采用双目视觉原理、通过相机拍照汽车刹车盘,运用3D算法引导ABB机器人按照设定轨迹与Bosch拧紧轴系统配合启动拧紧轴,5个轮胎安装螺母同步拧紧,控制界面如图3所示。

图2 工作平面图

图3 控制界面

3.2.2 数据采集

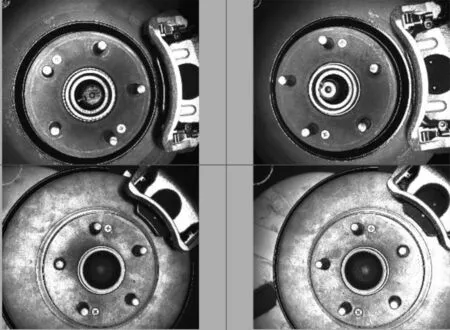

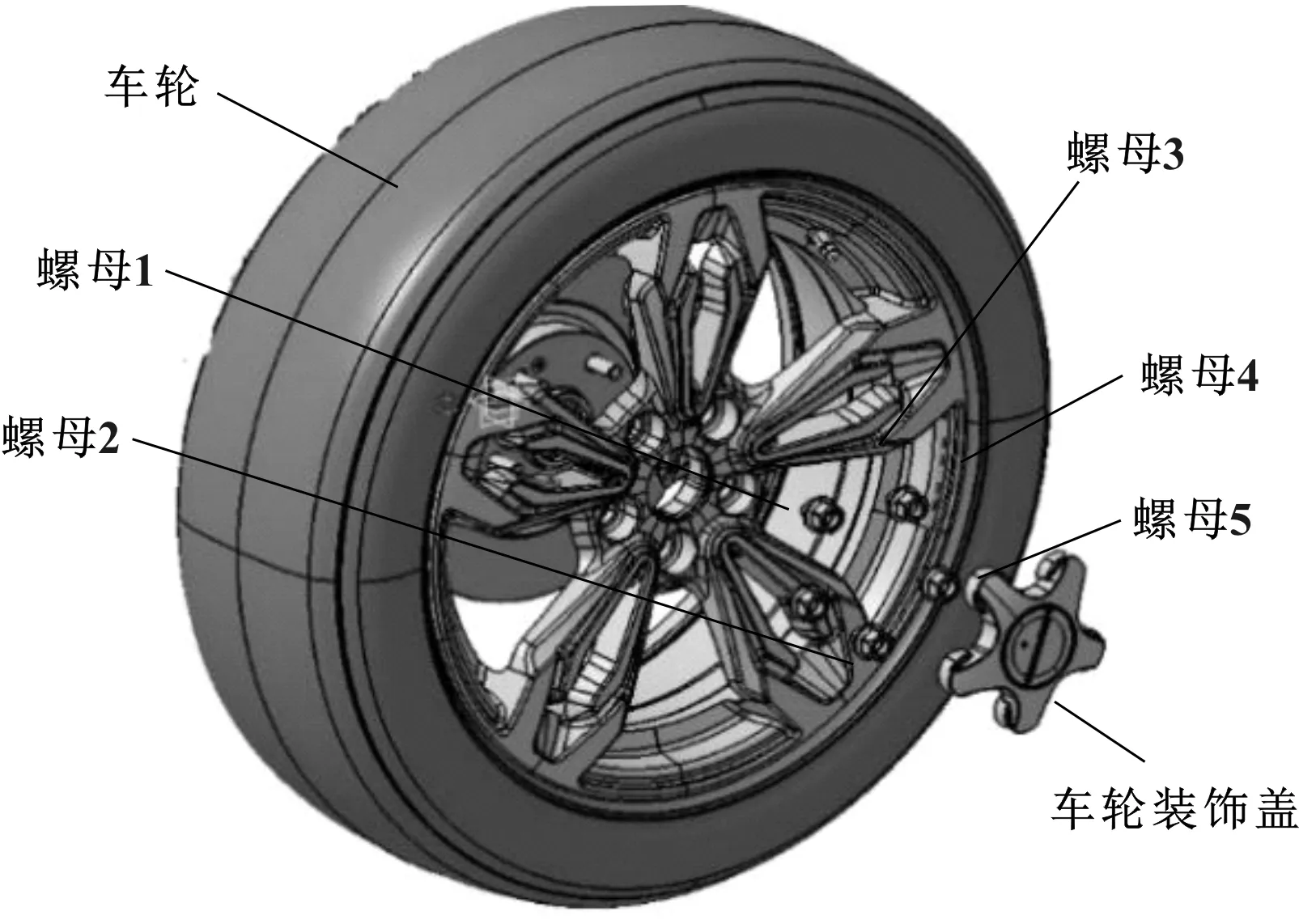

某款SUV轮胎总成装配结构如图4所示,车轮轮毂由5颗10.9级M12×1.5螺母紧固,产品工程师发布钢质轮毂螺母动态扭矩为(94±4)N·m,拧紧扭矩为A类关键特性。生产阶段,通过Bosch多轴轮胎拧紧系统,转速:200 r/min,扭矩范围70~320 Nm,系统扭矩等级Ⅰ精度±3%,设定拧紧扭矩为94 N·m,采用二次拧紧法实现5个螺母同步拧紧。

图4 车轮总成装配图

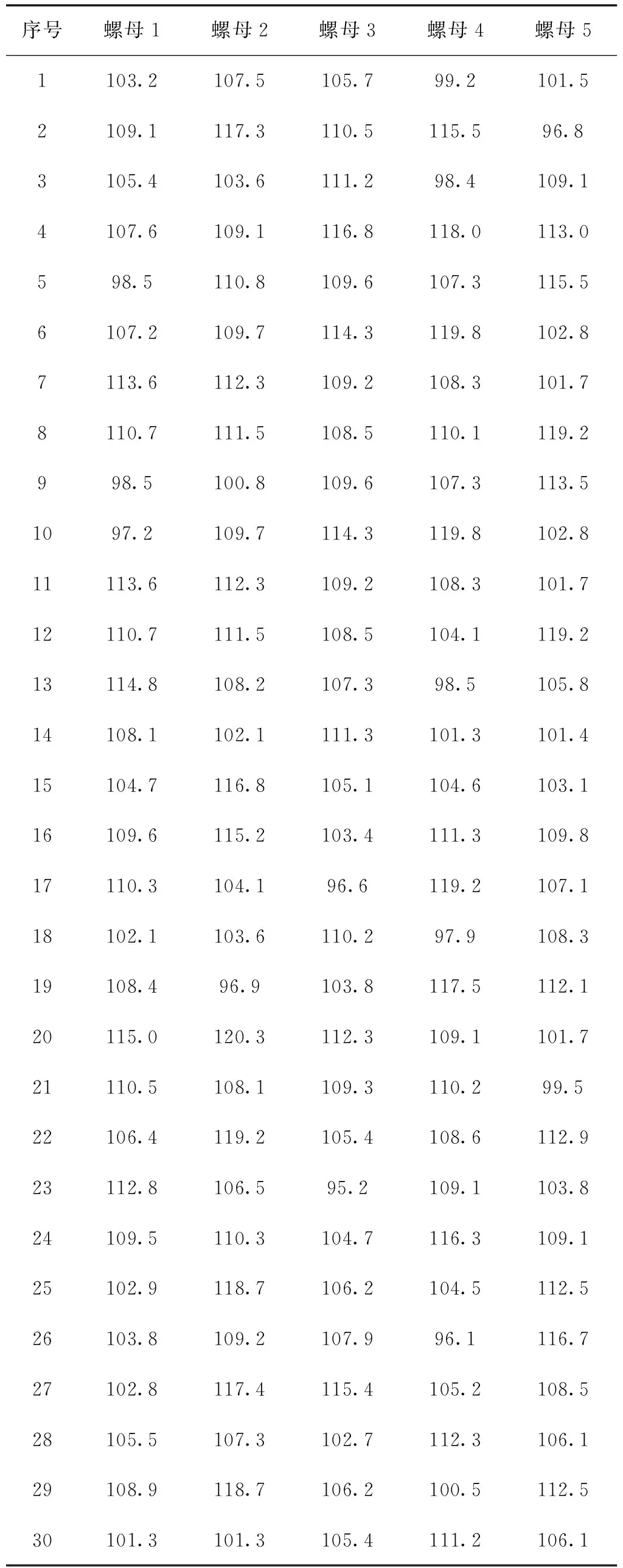

确认联接件、螺纹副、拧紧设备、操作方法等均处于稳定状态下,分别通过拧紧系统控制柜实时存储的动态扭矩对过程能力稳定性进行检查,同时质量工程师在5 min内通过数显扭力扳手采集30组,每组5个静态扭矩值,记录结果见表2。

表2 螺母静态扭矩检测值 N·m

3.2.3 数据分析与处理

3.2.4 过程稳定性和结果有效性的判定

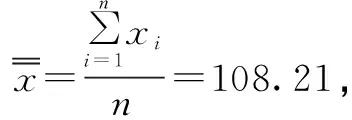

对于上述采集的静态扭矩数据,对其拧紧过程的稳定性进行SPC分析,标示静态扭矩中心线CL、上控制限UCL、下控制限LCL,绘制图5所示螺母的Xbar-R图,根据SPC判异准则及表1中静态检测扭矩判定标准,可以看出,测量数据稳定受控,无异常。

图5 螺母Xbar-R控制图

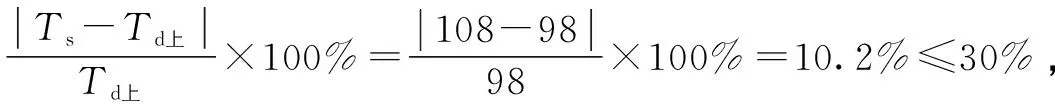

根据《DB45T 1836—2018 汽车紧固件设计扭矩验证方法及判定规则》对动态扭矩上、下限值进行变异判定,满足静态扭矩的名义值不超过动态扭矩下限值±20%,且满足静态扭矩的名义值不超过动态扭矩上限值±30%,即

4 静态扭矩范围的计算

由静态扭矩数值可以看出,静态扭矩范围比动态扭矩范围大,因为静态扭矩测定过程中克服较高的静态摩擦力,同时存在测量偏差,因此,硬连接静态扭矩一般大于动态扭矩。

4.1 确定静态扭矩的目标值

针对多轴拧紧系统拧紧多个工艺要求和联接状态基本一致的,进行合并统计数据采集计算得出,螺母1~5的动态扭矩为94 N·m,静态扭矩为108 N·m,对于此种螺母螺纹副硬连接的特点,可以在动态扭矩的基础上增大10%~15%,可近似定义为静态扭矩目标值,增加的范围根据动态扭矩目标值越大取上限值,目标值越小取下限值。

4.2 确定检查扭矩的控制范围

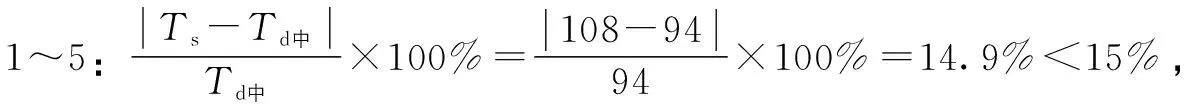

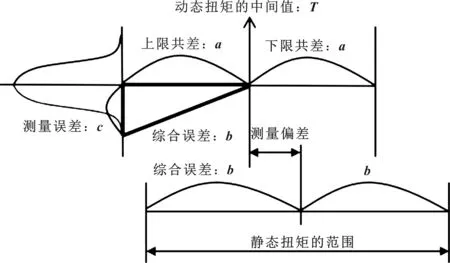

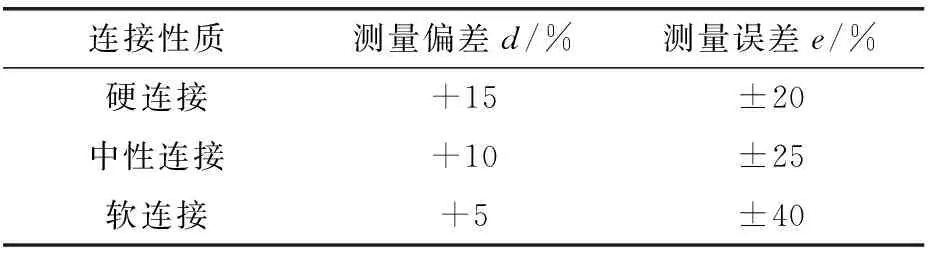

动、静态扭矩公差值及测量值的关系如图6所示[5],a为动态扭矩的公差值;b为静态扭矩的公差值;c为测量误差值,其大小为动态扭矩目标值乘以测量误差,其关系见表3。可以近似得出,a、b和c之间满足a2+b2=c2。

图6 动、静态扭矩的关系图

表3 连接性质与测量偏差、测量误差的关系

在没有采集测量数据初期,静态扭矩范围的初步确定可根据丰田汽车扭矩经验公式,考虑不同的连接性质、测量误差及测量器具精度,依据表3硬性连接值测量偏差d=15%,测量误差e=±20%,则静态扭矩的目标值为Td×(1+d)=94×(1+15%)=108.1≈108 N·m ,静态扭矩的公差

式中:Td,m和Ts,m分别为动、静态扭矩的公差,则静态扭矩的检测范围为(108±19)N·m。

则对于轮毂螺母螺纹副硬性连接,静态扭矩目标值约为动态扭矩目标值的1.1~1.15倍。根据测量误差,动态扭矩公差和静态扭矩公差的关系,初步计算出静态扭矩的公差,即确定静态扭矩的控制范围。

5 结束语

紧固件拧紧扭矩是保证汽车装配质量最重要关键特性之一,不同的连接件材料,不同的拧紧顺序、拧紧速度、连接件材料硬度和表面摩擦因数,直接影响扭矩衰减程度和静态扭矩稳定性。紧固件扭矩的控制,不仅要控制紧固过程的动态扭矩,而且静态扭矩的过程测量和数据分析也是扭矩控制过程的关键。

文中对大量静态扭矩数据进行监控和测量,强调在没有测量数据和有一定测量数据的不同阶段采用不同静态扭矩计算方法,结合动、静态扭矩的换算方法,验证了经验公式的可行性和正确性。该方法可借鉴用于新车型整车装配扭矩开发并在确保整车装配扭矩质量的前提下,提高准确性和可靠性。