邯钢2250mm 热轧厂提高成材率的研究与应用

2020-03-19蔡守丹

蔡守丹

(河钢邯钢邯宝公司热轧厂,河北 邯郸 056000)

轧钢工序提高成材率是提高经济效益的重要手段之一。针对邯钢2250mm 热轧生产线,年产量在480 万吨,成材率提高后,可以创造可观的经济效益,也是降低生产成本的有效途径。对标先进生产线,2250mm 热轧生产线,成材率仍有提高的空间。根据成材率计算公式:成材率=合格品/(投料重量+轧废)*100%,但轧废占比较小,18 年轧废只有155.63 吨,主要影响金属损失的影响因素是炉生氧化烧损和中间坯的头尾切损量。通过研究和现场实际应用,对比2018 年度,2019 年度成材率指标逐步提高,年成材率有97.54%提高到97.97%,平均提高0.43%,全年回收合格产品20258.26 吨[1]。

1 降低氧化烧损的技术方案与实施

降低氧化烧损,主要解决板坯在炉时间长,加热制度分配,炉内气氛调整,优化板坯出炉温度,炉生氧化铁皮厚度测量分析。通过分析板坯在炉时间与氧化铁皮厚度对应关系,在炉时间和成材率的对应关系,寻找出合理的在炉时间控制范围,开发出一种步进式加热炉精确控制板坯在炉时间的方法,实现板坯在炉时间可控性,降低氧化烧损。加热制度开发了大风量低炉压快热法烧钢模式,标定各区段烧嘴,调整各区段炉内气氛,实现加热段快速加热,均热段负氧燃烧,抑制氧化铁皮在高温区快速生成。

1.1 板坯在炉时间的精确控制

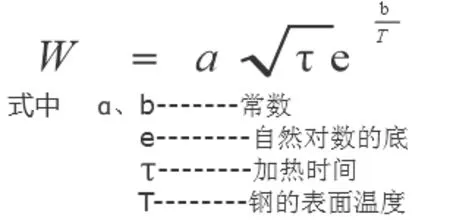

由加热炉一次氧化铁皮的研究指出,氧化铁皮生产量与温度和时间的关系为:

结合公式可以看出,加热时间与氧化烧损成正比,即在相同的条件下,加热时间越长,氧化生成的铁皮越厚,钢的氧化烧损越多。尤其是钢在高温条件下,停留时间越长,氧化铁皮生成量就越大。以含碳量0.3%的碳钢为例来看,在不同温度下烧损量与时间的关系。开始时随时间的增长氧化较快,而后逐渐减慢,这是因为开始形成氧化铁皮后,阻碍了扩散。实测发现当钢坯在炉内时间为120 ~140min 时,氧化铁皮厚度为2.3mm ~2.8mm;180min ~240min 时,氧化铁皮厚度均在4.0mm 以上。可见,加热时间越长,氧化烧损量就越多[2]。

考虑到板坯各流称重误差,分流和综合统计成材率,可见在炉时间≤160min 和160min~180min 板坯成材率高达98.33%,180min~210min 成材率也在98%以上,随着在炉时间的增加,成材率逐步降低。降低板坯的在炉时间,是提高成材率的有效途径。为了精确控制在炉时间,尽量把在炉时间控制到210min 以下,开展研究与实际应用。开发出一种步进式加热炉精确控制在炉时间的方法的发明。

在炉时间的精确控制,根据板坯宽度,单炉装钢块数,板坯间装钢间隙和轧制生产节奏,精确控制单炉装钢块数,在炉时间也就得到了精确控制。本发明的技术解决方案为:

传统控制模式,板坯间隙为固定值50mm,轧机过钢节奏一般为30 块/小时,热轧加热炉有四座加热炉,用三备一。板坯宽度不同,对应的板坯在炉时间也不同。通过计算:1100mm 宽度板坯,三座加热炉装钢块数144 块,在炉时间长达288 分钟;1200mm 宽度板坯,三座加热炉装钢块数132 块,在炉时间264 分钟;1300mm 宽度板坯,三座加热炉装钢块数123 块,在炉时间246分钟;1400mm宽度板坯,装钢块数114块,在炉时间228分钟;1500mm 宽度板坯,三座加热炉装钢块数108 块,在炉时间216 分钟;1600mm宽度板坯,三座加热炉装钢块数99块,在炉时间198分钟;2000mm 宽度宽的板坯,三座加热炉装钢块数75 块,在炉时间150 分钟。由此可见传统模式的板坯间隙为固定值方式造成不同宽度板坯炉內时间差异极大,在炉时间长时,极大影响炉内氧化烧损量。为了既能保障板坯加热质量,避免温度欠烧,同时又能保障过钢节奏和最低的氧化烧损,现有控制方法亟待改进。

1.2 加热制度的优化

板坯通过在炉时间的精确控制,加热制度根据在炉时间不同,对加热制度进行优化。加热制度根据在炉时间,板坯出炉目标温度,建立加热制度分配参数表。

加热制度开发了大风量低炉压快热法烧钢模式,炉压采集点改造,选取板坯下表面为“0”压点,设定采取微正压5pa 控制,均热段采取负氧还原性气氛控制,加热一和加热二段采取大风量快速加热法,确保均热段过剩煤气得到充分燃耗。预热段和热回收段调整无可见未燃烧的煤气上浮飘荡。通过氧含量仪检测,热回收段炉内氧含量控制到1~5%范围内,实际控制调整稳定。

1.3 炉内气氛调整

通过标定各区段烧嘴,调整各区段炉内气氛,实现加热段快速加热,均热段负氧燃烧,抑制氧化铁皮在高温区快速生成。炉内气氛通过烧嘴煤气和空气手阀开度调整,利用脉冲式燃烧烧嘴特性,利用压差计,对烧嘴进行逐一标定。标定时,稳定主管煤气压力和助燃风压力在正常生产波动范围内,确保煤气热值在2000±100kcal/m3,标定时,打开出钢炉门,技术人员现场观察烧嘴实际燃烧状态。烧嘴标定时,对称烧嘴同时标定,确保A/B 两侧烧嘴燃烧状态和功率一致性[3]。

1.4 降低板坯出炉温度

出炉温度是指板坯出钢时板坯的实际加热温度。钢的氧化随着加热温度的升高而加快,表面温度越高氧化越严重。资料表明:加热温度在700℃以下时,氧化不明显。从850℃~900℃开始,氧化速度才显著提高。温度达到1000℃,开始剧烈氧化;达到1300℃时,表面氧化铁皮开始熔化,内部更多的钢开始向氧化铁皮转变。降低板坯出炉温度,既可以降低氧化烧损,还可以节省大量的煤气消耗,降低板坯出炉温度,首先要考虑轧制的稳定性,不能影响后工序正常控制。过统计轧制大数据,发现低碳钢系列轧制难度小,实际温度控制偏高,有较大的降温空间。针对低碳钢系列,全厂年产量占总产量的45%左右,降低低碳钢系列板坯出炉温度,可以创造可观的经济价值。通过研究与应用,低碳钢系列板坯出炉温度得到明显改善,板坯出炉温度平均降低15℃。

1.5 铁皮厚度跟踪测量方法

通过现场板坯出炉后,实际铁皮厚度测量跟踪,可以第一时间掌握板坯烧损情况,为后续技术方案和工艺调整实际烧损控制情况,提供了直接有效的验证。具体测量方法为:自制氧化铁皮收集器,待铁皮冷却后,利用游标卡尺对氧化铁皮厚度进行测量,得到实际数据后,对照工艺控制参数和生产数据,找出影响氧化铁皮厚度的主要因素,然后通过结论调整板坯在炉时间,炉膛气氛,异炉气氛差异,板坯出炉温度,为研究提供基础数据支撑。

2 降低中间坯切损率的技术方案与实施

2.1 辊型优化

辊型优化可以有效控制中间坯舌尖和燕尾的产生量。辊型优化主要对粗轧工作辊进行优化。R2 工作辊曲线改进,按照精轧等比例凸度的板形控制要求,粗轧机的来料凸度应该控制在400um~700um 左右,而实际粗轧R2 工作辊轧制后期由于轧辊磨损较大,导致轧出的中间坯厚度凸度较大,影响了精轧机的板形设定,对于目前粗轧工作辊辊形,实测了R2 换辊后前期和后期中间坯凸度。

从实测R2 后期的实际凸度情况看,轧制后期中间坯凸度控制达到了1.675mm,这种情况对于中间坯头部和尾部控制不利,加大了舌尖和燕尾的长度,不利于成材率的提高,同时对宽断面低碳钢种轧制后期容易在精轧入口产生堆钢等严重事故。同时也说明了粗轧工作辊轧制后期磨损比估计中的严重的多。

对于粗轧R2 轧制后期工作辊磨损严重的情况中间坯凸度偏大的情况,采取了以下几点措施:

(1)缩短R2 的工作辊换辊周期,换辊周期由原来的8 天缩短到5 天。

(2)改进了工作辊的辊形曲线,减小了轧辊的负凸度,由原来的400 辊形改为了300 辊。

(3)限定了F1、F2的最大窜辊量,增加了中间坯的凸度计算值。

改进后实测R2 换辊后不同时期中间坯凸度,轧制后期中间坯凸度明显减小,对成材率的提高、精轧板形、轧辊的磨损和轧制的稳定性提供了有力的保障。

2.2 剪切量的有效控制

2.2.1 优化自动剪切头、尾控制

热轧生产作业过程中根据实际生产情况,不断改进切头、切尾控制。在自动剪切的基础上,操作HMI 画面中添加附加值修正功能(OFFSET),(见图8、9 所示)。根据现场人员反馈的剪切头、尾大小的实际情况以及自动剪切检测画面中剪切线位置,在保证生产稳定的前提下,操作工可以手动修正每块带钢的切头、切尾大小,实现自动与操作工相结合,使切头、切尾大小更加趋于合理。附加值修正功能在有效的切除了带头、带尾不规则部分的同时又控制住了切头、切尾的长度。优化后实际剪切头尾形状与大小[4]。

2.2.2 合理选择中间坯厚度

在保证生产稳定的前提下,控制常规规格中间坯厚度38mm~42mm 之间(中间坯厚度有特殊要求的除外)。二级自动设定偏厚时手动修改附加值使中间坯厚度厚度适中,也是减少切损的重要措施。因为中间坯厚度越薄,当剪切长度相同时,其切除掉的板坯头、尾的重量越小,从而减小带钢的切损。

2.2.3 横切料轧制时甩开切尾

热轧轧制横切料时,现场注意观察燕尾长度,当燕尾长度≤300mm 时可甩开切尾进行轧制。后续横切生产时仍需要切尾,来料燕尾长度≤300mm 的带钢满足生产要求,故不影响下道工序正常生产。

横切料轧制时成材率对比分析:

通过对执行前后选取三个计划的平均成材率对比:

实施前:98.17%,98.02%,97.60%。平均成材率:97.93%。

实施后:98.38%,98.28%,97.94%。平均成材率:98.2%。

实施后轧制横切料的成材率提高了0.27%。

3 效果

邯钢2250mm 热轧厂,对比2018 年度,2019 年度成材率指标逐步提高,年成材率有97.54%提高到97.97%,平均提高0.43%,全年回收合格产品20258.26 吨,宽度≤1500mm 以下板坯,板坯在炉时间有平均265min 降低到198min,氧化铁皮厚度平均减薄0.95mm,低碳钢系列板坯平均出炉温度有1235℃以上降低到1220℃以下,炉生氧化铁皮厚度通过对比,平均减薄0.29mm,氧化烧损率有1.56%降低到1.32%,切损率有年初的0.576%降低到0.44%。2020 年前三月成材率分别完成98.01%、97.90%、98.38%,成材率仍得到了有效提高。延伸效果,加热炉氧化烧损明显降低,炉子服役期明显加长,有8 个月提高到了10 个月,减少了炉修费用,加热温度降低,对加热炉燃耗也得到了明显降低,有50.5kgce 标煤/t 降低到47.6kgce 标煤/t。

4 总语

据了解,其它热轧兄弟厂家对成材率控制也是异常关注,但更加实际有效的控制技术方案和实际应用仍处于摸索状态,缺少创新点,本文的技术方案对提高成材率通过发明创新,对其它钢厂也有非常好的借鉴作用。