多功能拆挖机器人设计及仿真分析

2020-03-14王英琳陈旭阳

王英琳,陈旭阳

(中铁工程机械研究设计院有限公司,湖北 武汉 430066)

地下工程施工作业大多存在空间狭小、劳动强度大、操作危险等问题,特别是开挖、破大块、撬毛、铣刨等工作人员需求量大,危险性高。随着人工成本的大幅度上升以及地下施工安全要求日益严格,地下工程施工机械化成为1种趋势。传统挖掘机在狭小空间施工不便,效率不高。因此,设计1种多功能拆挖机器人,集一机多能、体积小、重量轻、动力强、作业范围广、遥控作业、远程操作于一体,替代各种人工的辅助作业,提高效率,降低地下工程施工的危险性。

1 多功能拆挖机器人方案设计

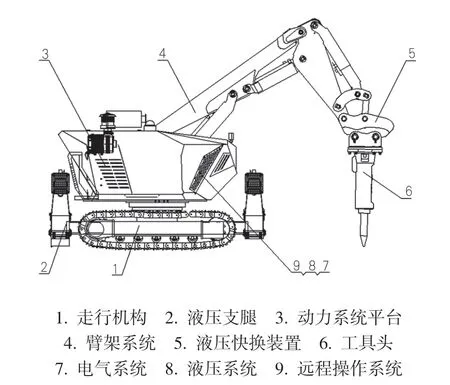

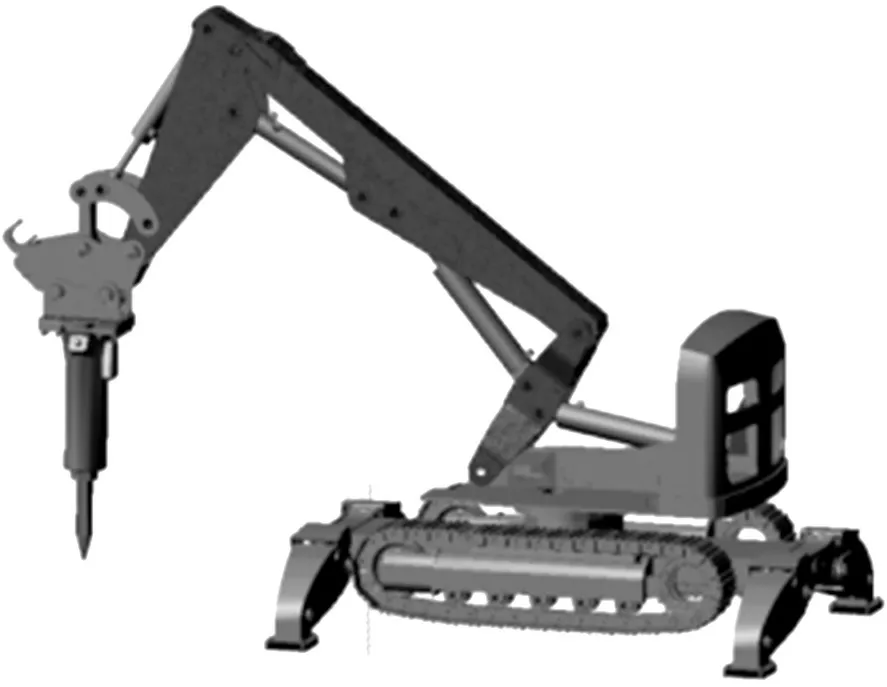

多功能拆挖机器人集通信技术、控制技术、传感技术、机电液一体化技术、冲击振动技术于一体。主要由走行机构、液压支腿、动力系统平台、臂架系统、液压快换装置、工具头、电气系统、液压系统、远程操作系统组成,机器人结构及组成如图1所示。主要技术参数如表1所示。

走行机构通过液压马达驱动履带底盘在地面运动,设置有多个走行档位,在不同作业地面上,可方便更换钢履带或橡胶履带,具备很好的环境适应性。

液压支腿由钢结构、液压油缸、负载平衡阀等组成。机器人作业时展开支腿,提高作业稳定性,走行时折叠支腿,两支腿横向宽度小于底盘宽度,不影响整机的通过性。

动力系统平台采用柴油机驱动,具备360°回转能力。系统具有自动怠速控制功能,根据使用工况控制发动机转速,提高燃油利用率和工作效率。

图1 多功能拆挖机器人结构简图

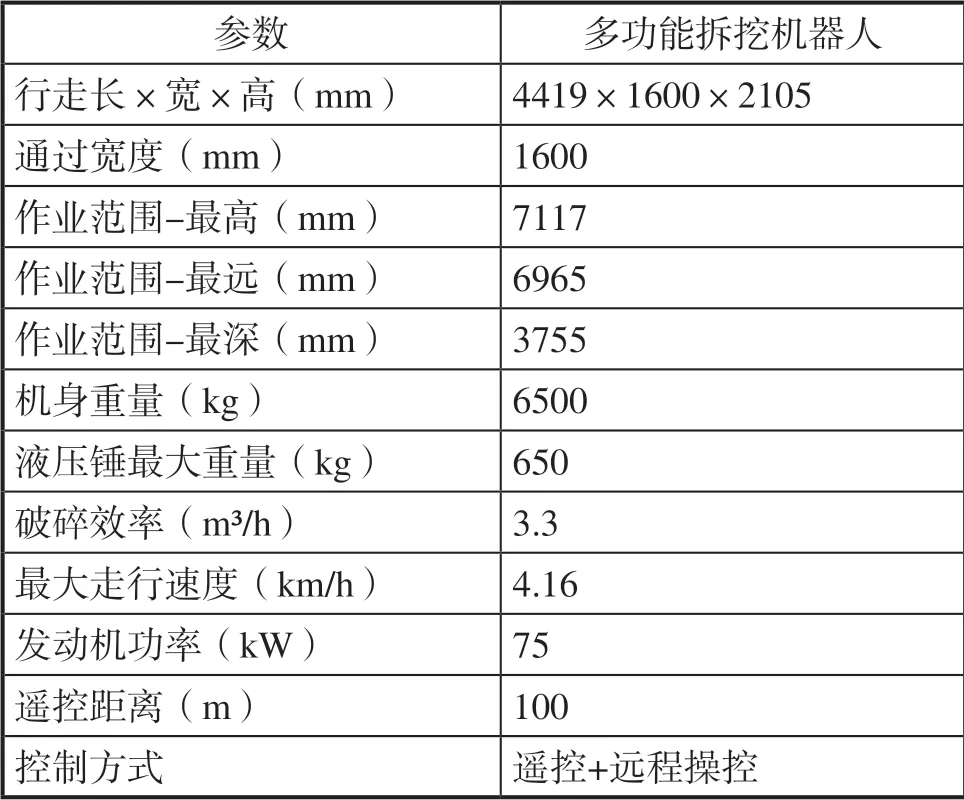

表1 多功能拆挖机器人主要技术参数

臂架系统由1号臂、2号臂、3号臂和液压油缸组成,相比传统两臂挖掘机可提供更大的工作范围,作业更灵活。

液压快换装置能快速拆卸或安装工具头,针对不同应用场合,实现液压锤、刨铣头、挖斗等工具头的快速更换,减轻工人劳动强度,提高工作 效率。

电气系统通过位移传感器将油缸运动信号反馈到遥控器,并转化成机械臂的姿态,同时遥控器上手柄控制机械臂动作,实现机器人的遥控操作,最远遥控距离可达100m。同时该系统具备状态监控、自主安全停机、自诊断功能。

远程操作系统在遥控操作技术的基础上集成了双目成像、全景环视摄像、无线通讯等技术,能在3km外设备上显示机器人虚拟样机模型及施工现场环境,远程控制机器人作业。

2 工作空间优化分析

ADAMS提供了强大的参数化建模功能,进行参数化建模时,在确定好影响设备性能的关键参数后,ADAMS/View提供了4种参数化的方法[1]:参数化点坐标;设计变量;参数化运动方式;参数表达式。

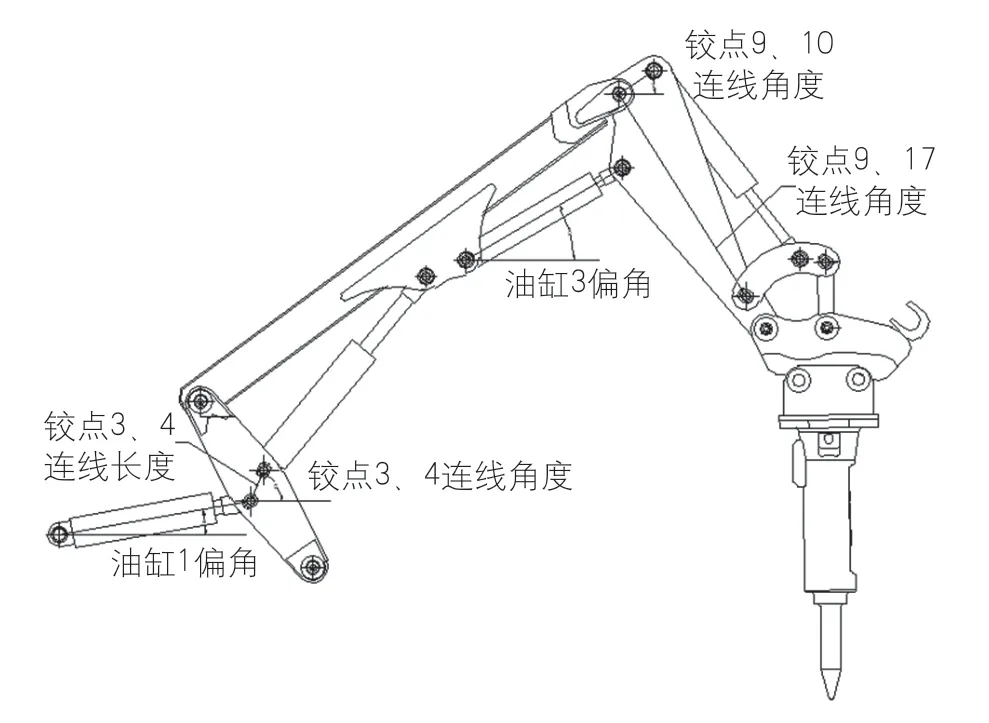

为分析结构尺寸参数对机器人工作空间的影响以及寻求最理想的工作空间,本文仿真模型使用设计变量的方法进行参数化建模,分别设置6组变量参数:①油缸1偏角;②铰点3、4连线长度;③铰 点3、4连线角度;④铰点9、17连线长度;⑤油缸 3偏角;⑥铰点9、10连线角度。如图2所示。

图2 臂架系统参数化示意图

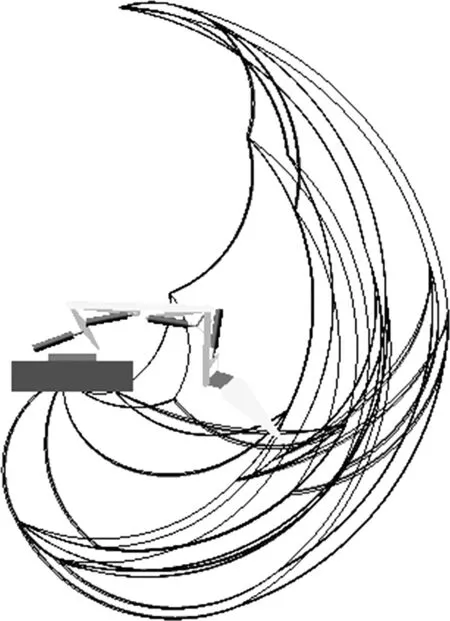

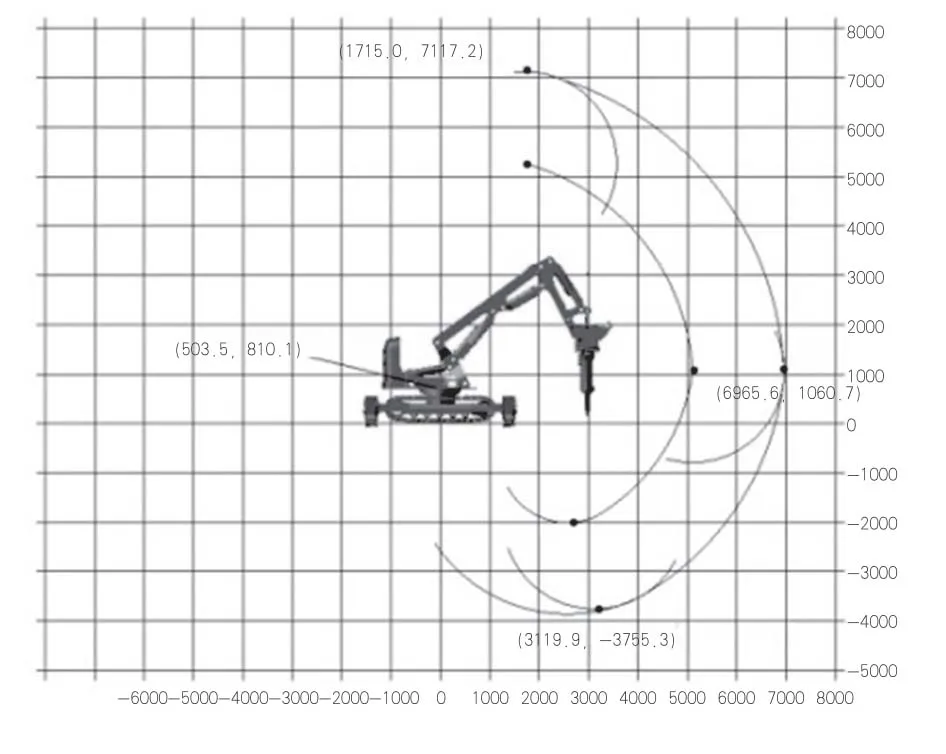

对ADAMS模型进行前处理,创建各关节约束,在油缸处添加线性驱动,设置步长和仿真时间,对第①组变量参数进行仿真,结果如图3所示。分别对另外5组参数化模型进行仿真,选取最优参数,最终得到机器人的最理想工作空间如图4所示。

图3 第①组参数下的工作轨迹

3 刚柔耦合动力学分析

多功能拆挖机器人工作时,常常伴随着较大的振动冲击,臂架系统受力恶劣。简单的静力学计算往往与实际应用情况有较大偏差。因此,有必要对机器人进行刚柔耦合动力学分析,研究臂架作业过程中所受的动态应力、应变。

图4 机器人最理想工作空间

刚柔耦合模型建模思路如下[2]:在CREO软件中建立机器人模型,另存为Parasolid(.x_t)格式,导入ANSYS软件中将工作臂等部件做成柔性体,导入到ADAMS软件建立机器人的刚柔耦合模型,整机模型如图5所示。

图5 整机刚柔耦合模型

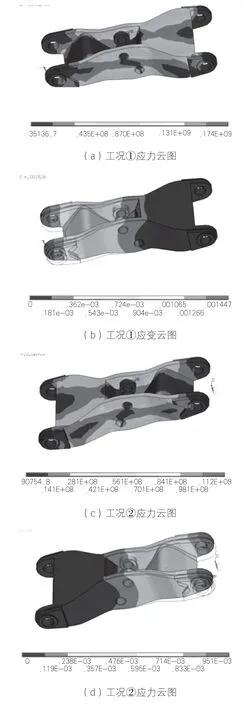

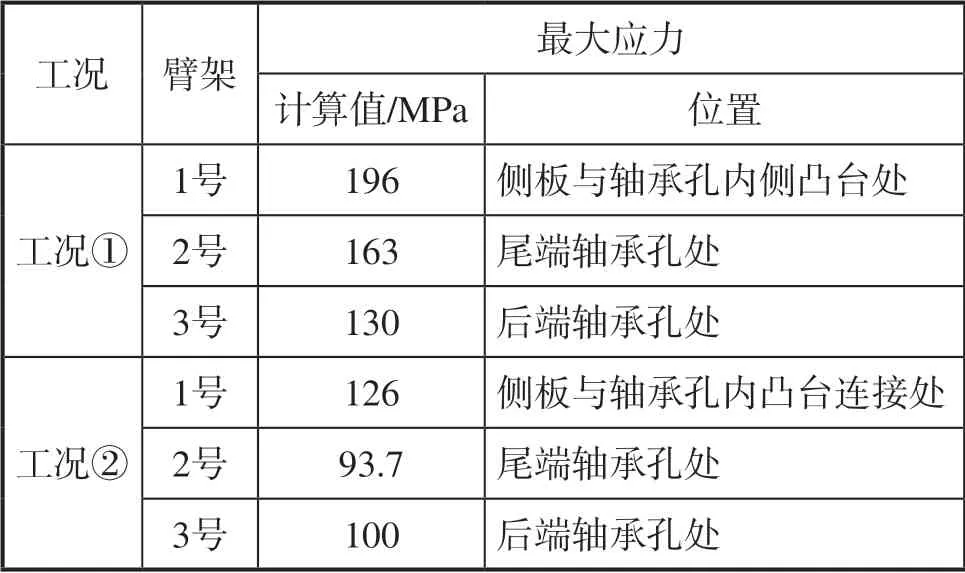

机器人配备工具头种类多,每种工具头对应的工况复杂,本文主要计算机器人配备液压锤的2种极限工况:①4个油缸最大速度破碎作业。②1、2号油缸最大速度破碎作业。受力最大的1号臂应力、应变云图如图6所示。

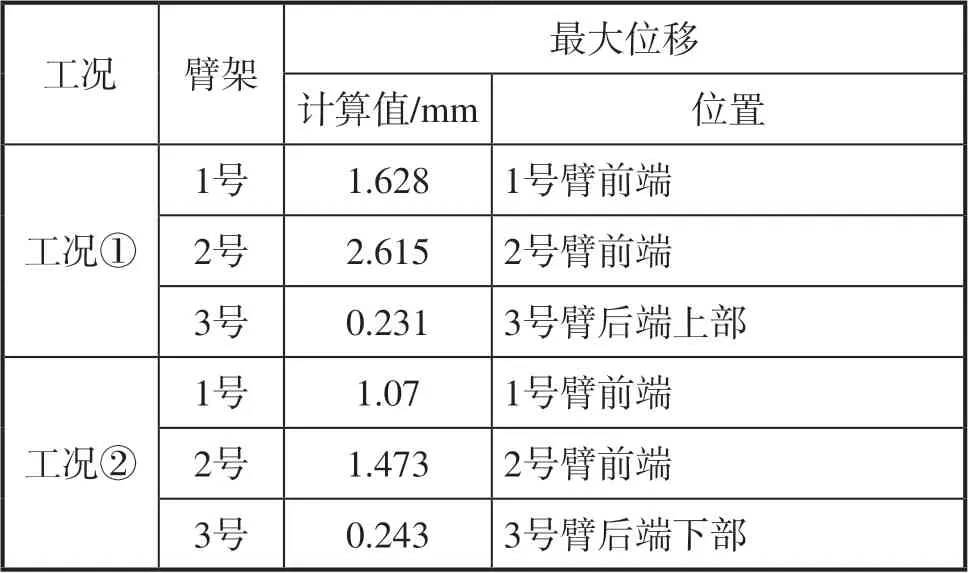

通过耦合动力学分析得到,臂架结构最大应力为196MPa、最大应变为2.615mm,结果如表2、表3所示。

4 整机模态分析

机器人在进行破拆作业时,液压破碎锤以一定的打击频率进行破碎,当激振频率与机器人的固有频率接近时会引起共振现象,且频率越接近共振效应越显著。共振会导致结构强度降低,加速铰销处的磨损,从而降低机器人的使用寿命,严重时可造成结构破坏。

图6 1号臂的应力、应变云图

表2 最大应力表

表3 最大应变表

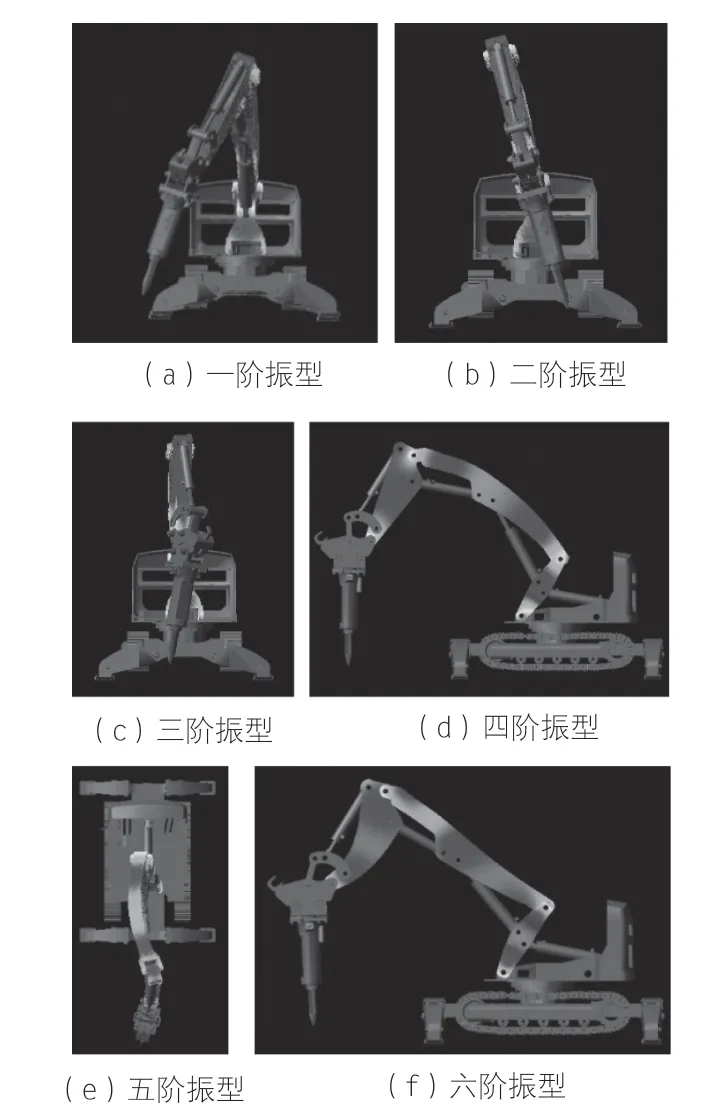

在ADAMS中对机器人刚柔耦合模型进行模态分析,得到机器人常用姿态下固有频率和振型,前6阶振型图分别如图7所示。

图7 机器人前6阶振型图

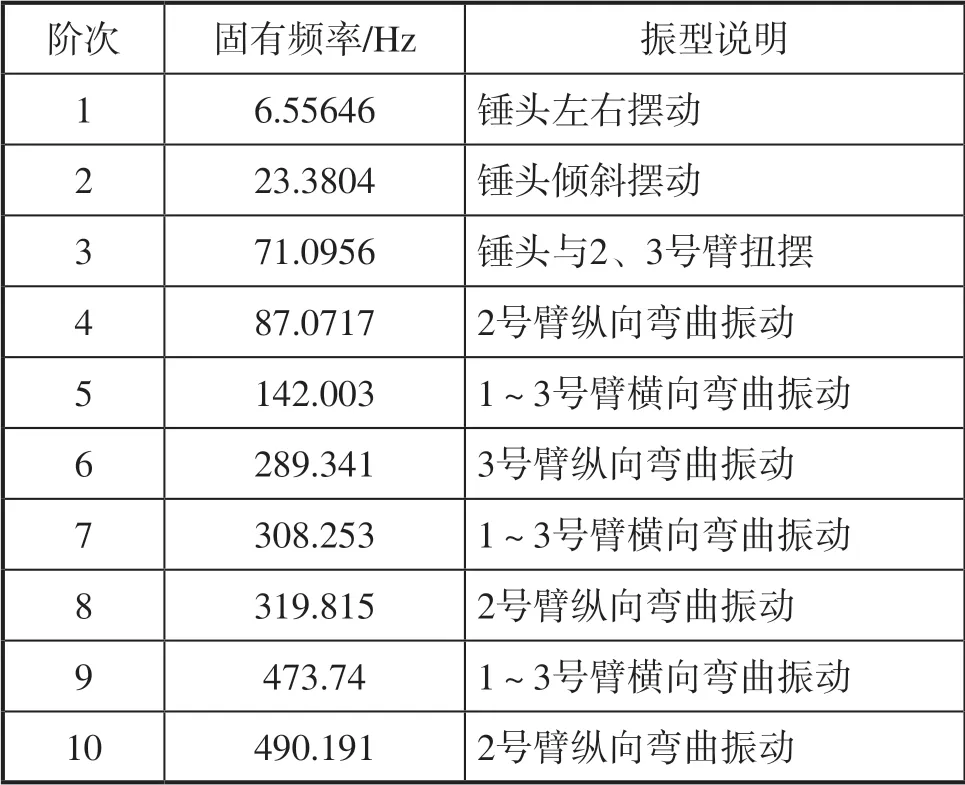

安装破碎锤时前10阶固有频率和振型说明见表4。

表4 前10阶固有频率和振型

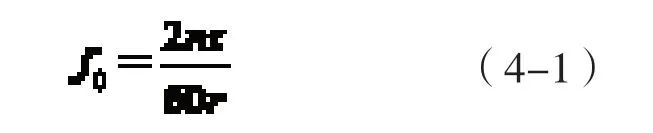

机器人的激振源主要来自两方面,一方面是发动机的振动,另一方面是液压锤的振动。发动机的激振频率与发动机的转速、汽缸数、冲程数有关,计算公式为[3]:

式中 n为发动机的转速,z为发动机的气缸数,r为发动机的冲程数。

拆除机器人采用的发动机的气缸数z4,冲程数r4,发动机转速800~2200r/min,由公式(4-1)可求得发动机的激振频率在26.67~73.33Hz范围内,与整机2阶、3阶固有频率有重合。因此,在安装时使用专用橡胶式减震垫,吸收振动能量,隔离振动。本机器人配备的液压锤冲击速度为650~1150bpm,冲击频率为10.8~19.2Hz,介于1阶和2阶频率之间,不会引起共振。

5 结束语

机器人在经过长时间厂内试验后,成功应用在广州地铁十一号线南石路站进行了破碎、挖掘等一系列施工作业,如图8、9所示。试验过程中结构可靠,遥控操作准确、灵敏,各项性能指标及施工效率均达到设计要求。

图8 厂内试验

图9 广州地铁试验照