超大直径盾构机的组装工艺

2020-03-14何志军张士龙

何志军,张士龙,肖 军,王 涛

(中交天和机械设备制造有限公司,江苏 常熟 215500)

以孟加拉卡纳普里河工程泥水平衡盾构机为例,是中国首台出口海外的超大直径泥水气压平衡盾构机,直径12.12m,用于建设孟加拉卡纳普里河底隧道工程。该盾构机的组装工艺从工程设计阶段就开始介入。考虑到工厂最大行车起重重量为250t,以及卡纳普里河河边道路的承载能力,将前、中、后盾沿圆周方向各分为4块,同时设计了专用翻身工装来协助驱动部分的安装。既满足了现场吊装条件,又合理控制了分块数量,降低组装工艺的复杂程度。

1 盾构机组装施工难点分析

在超大直径盾构机制造、组装的过程中, 盾构机的组装工艺技术是盾构制造、应用的最基本技术条件和保障, 对盾构机制造的进度和质量起着决定性的作用。盾构机的组装工艺技术决定了如何设计及制作、加工。超大直径的盾构机组装工艺和普通直径盾构机相比具有较大差异,巨大的直径带来的是巨大的部件重量,对现场和工厂的起吊重量、起吊高度都是巨大的挑战,同时,现场井口尺寸也限制了分块尺寸。需要注意的是,盾构机分块的数量在保证运输和起吊能力的前提下需尽可能减少,以减少拼装组合时的累积误差,保证核心部件的较高精度,并在施工作业中减少频繁的起吊、拼装,加快工期进度,降低施工难度。总体来说,组装难点主要有:

(1)盾构机单个最重部件为驱动部,如印尼雅万项目泥水盾构的驱动部质量在300t以上,而公司总装车间最大起吊重量为250t,无法满足驱动部安装起吊要求,需要重新设计安装方案。

(2)单个零部件重量大,如南京和燕路泥水盾构的刀盘总重近600t,前、中、后盾重量分别在250~600t之间。需要进行合理的分块以满足吊装、运输要求。

(3)巨大的零件尺寸造成了巨大的下井作业难度。以孟加拉卡纳普里河底隧道工程盾构机为例,其台车长18m,高9m,下井作业难度大,并且厂内组装时对起吊要求很高。

2 盾构机组装工艺分析

2.1 车间内装配工艺

组装前需进行盾构机组装场地准备,划线定位、清理场地,大小尺寸需满足盾构机的宽度和长度尺寸,地面需满足盾构机的整体承载能力要求。

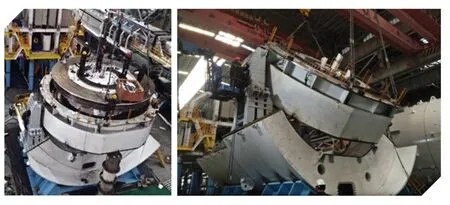

首先将前盾底部、中盾底部分块安装到胎架基座上,进行2个底部分块的拼接,尽量扩大的驱动部的承载面。在此将前、中盾按圆周方向分为4个部分,重量适中易于吊装运输(见图1)。

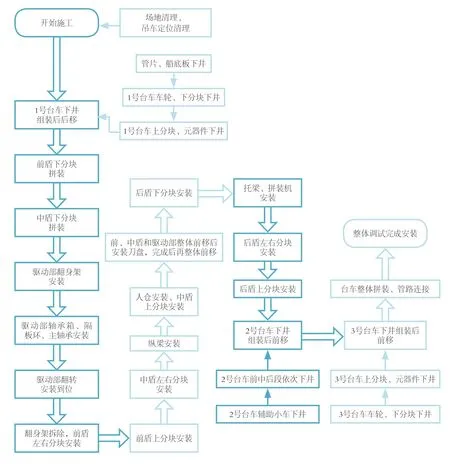

接下来进行翻身胎架的组装,翻身架组装安装到位后进行驱动部的拼装。在前、中盾下分块上方搭建翻身架,在翻身架上完成驱动部分驱动电机的组装后进行整体翻转。翻身架内有2对150t液压千斤顶,可以协助行车进行驱动部总成的翻转安装。

完成驱动部分安装后需使用码板进行固定,然后吊装前、中盾体的左右分块。吊装左右分块完成后马上支护固定,注意吊装安全和位置精度。然后进行前盾的顶分块安装。前、中盾拼装完成后进行后盾体下分块的安装,然后进行后盾体左、右分块和纵梁的拼装,完成后盾顶部分块的吊装到位。后盾完成拼装后是台车的逐步安装,这一部分会在现场组装工艺中详细描述(见图2)。

最后进行刀盘的拼装。由于刀盘的制作工期最长,一般是在盾体和台车安装好后,在整体调试之前安装到位。首先安装刀盘中心块,然后以其为基准,调整好水平度,再依次安装刀盘周边各分块。刀盘各分块间先安装定位销,然后使用螺栓连接固定。完成螺栓连接后对刀盘整体尺寸进行报检,检验合格后进行施焊,施焊完成后做探伤检测。在全部检验合格后,安装刀盘封板及辐条连接处的工艺卡板,完成刀盘总成的安装。

2.2 现场施工下井工艺

施工现场的盾构机总装工艺流程与车间内大致相同,其主要难点在于井口尺寸限制了盾构机的分块、拼装。以印尼雅万项目为例,台车长数十米、高宽超10m,而主井口长19m,副井口12.5m,如何分割台车下井并在井下拼装成型成了一个重大难点。

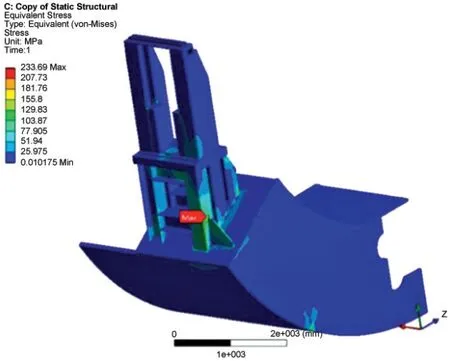

在印尼雅万项目中,整个台车大体上被分为3个部分:1号台车、2号台车、3号台车,其中1号及3号台车分为底部车轮、上、下分块及顶部元器件;2号台车长度较长,因此分为前、中、后3分块。

首先是进行1号台车的装配,1号台车从主井口下井,管片输送机、船底板和1号台车车轮首先下井,1号台车下分块先在地面组装完成后,在台车U型分块上安装连接工装。1号台车下分块下井后和车轮进行安装,并对车轮部做防护,防止台车发生滑动。1号台车上分块同样也是在地面上拼装完成后起吊入井,用螺栓连接上下分块,最后依次吊装1号台车顶部元器件。在明挖段后侧左、右位置各预先放置1台卷杨机,利用卷扬机和滑轮组将1号台车整体向后移动,移动过程中台车下侧船底板前后交替铺装,直至1号台车整体进入明挖段内后,对台车车轮做加固处理,防止台车向前滑动。以上完成后,盾构下井口开始组装盾构,盾构主体拼装工艺和前文描述基本相同。2、3号台车从主井口后方的副井口下井,拼装下井过程和1号台车类似,就不再赘述。在台车全部下井后,将1、2号台车整体前移和盾构托梁连接,3号台车整体和2号台车连接。台车整体拼装完成后与盾构主体连接,恢复连接管路和控制线路,完成所有元器件的接线,至此盾构机的装配基本完成。其主要步骤流程如图3所示。

↓ 图1 前、中盾下分块安装

→ 图2 翻身胎架及驱动部安装

3 翻身胎架设计及有限元分析

3.1 翻身胎架结构及设计思路

超大直径盾构机驱动部质量巨大,并且垂直安装于下盾分块上,传统工艺为在驱动部整体组装完成后进行起吊、翻转、安装,操作难度极大。以孟加拉项目为例,驱动部总质量约350t,而车间内行车最大起吊重量为250t,传统工艺无法满足吊装要求。因此考虑先行于驱动部安装位置——即于前、中盾上方搭建翻身胎架工装平台,将驱动部于工装平台上完成驱动电机的组装。同时在翻身胎架中加入液压千斤顶模块,通过液压千斤顶的升降和支撑配合行车来实现驱动部的整体翻转并安装到位。

在孟加拉项目中首先使用该翻身工装,该工装单个总高约为4m,宽度约为1.7m,单个工装重量为10t。工装主要由基座和翻身架组成。基座用于连接前盾下部和翻身架。翻身架内可放置两对100t的液压千斤顶,用于驱动部的整体顶升和降低。配合行车起吊可满足驱动部总成拼装完成后的翻转安装操作。

3.2 翻身胎架强度有限元分析

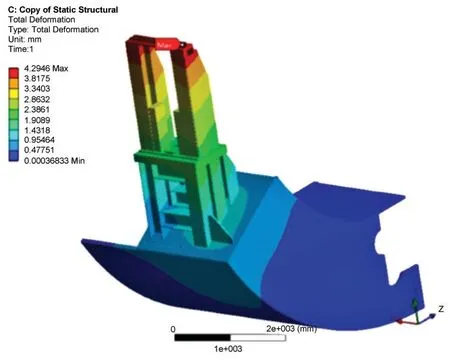

翻身胎架承受着整个驱动部的重量,考虑到动载荷及具备较高安全系数的要求,在设计前期对其基座进行载荷分析。

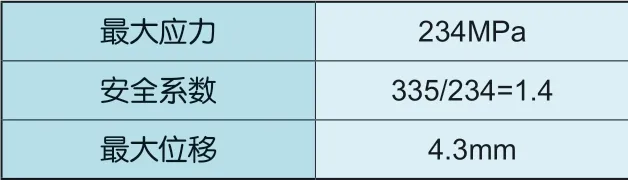

翻身工装的主要材料是Q345,屈服强度335MPa,杨氏模量206Gpa,泊松比0.3。此类工装使用场合特殊,应保证其安全系数较高。另外,工装受力产生的形变应控制在一个较低水平,减少对后续装配可能带来的误差。

工装总载荷为驱动部总质量350t。另外,由于其结构为左右对称,对结构的一半进行建模仿真计算即可。整体等效应力云图和合位移云图见图4、图5和表1,仿真结果表明,该翻身胎架使用强度满足要求。

图3 总体装配流程图

图4 整体等效应力云图

图5 合位移云图

表1 整体等效应力云图和合位移云图

4 结束语

本文基于近年来几个典型的隧道工程实况,分析了超大直径盾构机组装施工中的难点问题,详细介绍了其组装工艺流程,同时设计了新型的翻身工装,解决了超重部件安装问题。

超大直径盾构机的组装过程中,若能做到合理的分块数量、单个零部件质量并制定合理的工艺流程,则可大大降低施工难度,加快施工进度,提高施工的安全性。