艾萨炼铜工艺锍滴粒径对电炉贫化的影响

2020-02-26李东波史谊峰刘承飞沈强华程东杰

李东波 史谊峰 刘承飞 沈强华 程东杰 陈 雯

(1.云南铜业股份有限公司 西南铜业分公司,昆明 650000;2.云南铜业股份有限公司,昆明 650000;3.昆明理工大学 冶金与能源工程学院,昆明 650093)

20世纪90年代艾萨炼铜技术出现在世界有色金属行业当中。云南铜业股份有限公司于2002年引了入艾萨炼铜工艺,该工艺采用艾萨炉对铜精矿进行熔炼,采用沉降电炉对艾萨熔炼渣进行贫化[1]。目前该工艺采用高氧势、高冰铜品位的熔炼方法,使得熔炼渣磁性氧化铁含量高,炉渣的性质严重恶化,渣含铜较高,为降低渣中铜损失,需要配套的沉降电炉对炉渣进行贫化处理[2-3],但生产上难以掌握炉渣在沉降电炉中的沉降分离时间,人们对炉渣贫化时间判定困难,影响渣含铜和生产效率。由于炉渣在电炉中的流速较小,雷诺数<2[4-5],尺寸较小的金属和熔锍液滴可以作为刚性球体[6-8],因此,当它们在电炉中静置沉降时,可采用斯托克斯(Stokes)沉降公式对电炉渣中硫化相颗粒在渣中的沉降速度进行计算[9-12],该计算结果可以反映出沉降电炉的工作状态,指导工业生产实践制定合理的电炉操作制度,从而达到提高金属回收率的目的。因此,研究艾萨炼铜工艺锍滴尺寸对电炉贫化的影响,有助于掌握沉降电炉的工作状态,制定合理的电炉管理制度,减少渣含铜,降低生产成本。基于此,本文以艾萨炼铜系统电炉渣为研究对象,采用各种先进的分析手段对其化学成分、主要物相、黏度等进行分析,并采用扫描电镜分析统计电炉渣中硫化相的粒度及其分布,在此基础之上计算硫化相密度,并运用斯托克斯沉降公式计算不同温度条件下的电炉渣中锍滴沉降速度,分析锍滴粒度对锍滴沉降速度的影响,探讨电炉贫化能够从熔渣中有效分离的熔锍粒径大小。

1 电炉渣性质分析

1.1 化学成分

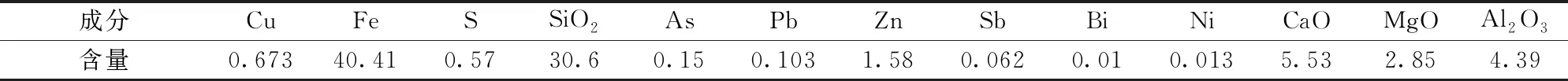

实验用电炉渣的主要化学成分见表1。

表1 电炉渣化学成分

1.2 物相组成

电炉渣XRD检测结果如图1所示。扫描电镜分析结果如图2所示。

结合图1和图2分析结果可以看出,电炉渣中的物相主要为镁铁橄榄石和磁铁矿,二者总含量约占80%。渣中铜的主要存在形式为铜铁硫化相(锍滴)和冰铜相,镁也存在于磁铁矿中,约占1%~2%,磁铁矿中含铝约5%~7%。钙则存在于玻璃相中,含量约15%。

图1 电炉渣的XRD图谱Fig.1 XRD pattern of the electric furnace slag analysis chart

图2 电炉渣中扫描电镜图像Fig.2 SEM images of the electric furnace slag

1.3 硫化相的粒度统计

电炉渣中冰铜相及铜铁硫化相在扫描电镜下的粒度统计结果见表2。由表2数据计算电炉渣中铜铁硫化相的平均粒度,结果为5.26 μm。

表2 电炉渣中冰铜相及铜铁硫化相的粒度统计结果

1.4 黏度

采用由美国生产的THETA RHEOTRONIC Ⅱ高温黏度仪对电炉渣的黏度进行检测。温度范围:室温~1 300 ℃,升温速率10 ℃/min,通入氩气做保护气体。实验通过浸入被测炉渣液中的转子持续旋转形成的扭矩来测量黏度值,扭矩与浸入样品中的转子被黏性拖拉形成的阻力成正相关,因而与黏度也成正相关,高温黏度仪即是在高温状态下用转子测定熔体的黏度特性。炉渣样黏度测试结果如图3所示。

图3 电炉渣黏度测试结果Fig.3 Results of the electric furnace slag viscosity test

从图3中可以看出,电炉渣的黏度随着温度的增加而降低,但降低幅度逐渐减小。当电炉渣的温度在1 180~1 200 ℃波动,电炉渣黏度变化范围为0.119 5~0.100 4 Pa·s。

1.5 电炉渣比重及渣中硫化相密度计算

实验室采用电子密度计测得电炉渣密度ρS为3 705.9 kg/m3。硫化相密度按照式(1)加和规则近似计算。

ρm=∑[φ(M%)×ρM]

(1)

式中,ρm―硫化相密度,t/m3;ρM―硫化相中主要物质的密度;M%―硫化相中主要物质的质量百分数。

渣中各主要硫化相的密度计算结果见表3。

表3 硫化相组分的密度

根据表3数据,结合式(1),可得出沉降电炉熔锍密度为:ρm=1.64%×5700+77.67%×4600+20.69%×5180=4738.4 (kg/m3)。

2 锍滴尺寸对锍滴沉降速度的影响分析

2.1 沉降公式

运用Stokes沉降公式(式2)对电炉渣的沉降速度进行计算。

(2)

式中,v—沉降速度,m/s;g—重力加速度,m/s2;Dp—熔锍直径,m;ρm—熔锍密度,kg/m3;ρs—炉渣密度,kg/m3;η—渣黏度,Pa·s。

2.2 温度对沉降速度的影响

根据电炉渣中硫镝平均直径为Dp=5.26 μm,ρm=4738.4 kg/m3,ρS=3705.9 kg/m3,沉降距离(即渣层厚度)H=渣层高度-冰铜高度=1 414 mm-500 mm=914 mm,计算不同温度下的沉降速度,结果见表4。

表4 锍滴直径为5.26 μm时的沉降速度和沉降时间

由表4可知,电炉渣中的铜铁硫化相颗粒在电炉中静置沉降阶段处于悬浮状态,排放炉渣时渣中硫化相易随渣层一同排放,造成了有价金属直接损失。对表4中温度与沉降时间进行线性回归拟合[13],结果如图4所示。

图4 线性回归拟合结果Fig.4 Fitting result of linear regression

从图4可知,对于锍镝平均粒径为5.26 μm的电炉渣,其温度与沉降时间的线性回归方程式为:Y=0.0184X-19.882,拟合度R2=0.96802。由此公式可以计算出1 180~1 200 ℃内的锍镝沉降速度,从而可为生产实践电炉渣沉降及排放制度进行理论指导。

2.3 粒径对沉降速度的影响

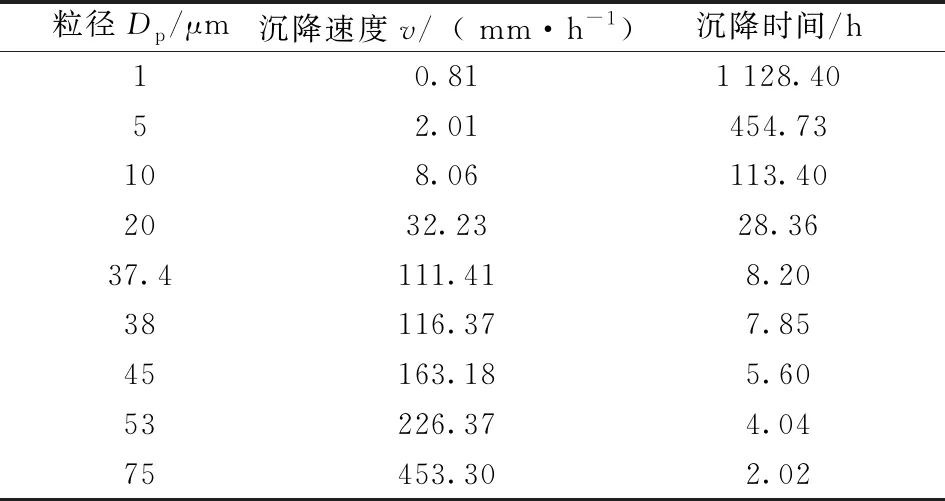

采用Stokes沉降公式对不同直径的锍滴,在黏度0.100 4 Pa·s,硫化相4 738.4 kg/m3,电炉渣密度3 705.9 kg/m3条件下进行沉降速度计算,结果见表5。

表5 不同粒径的锍滴沉降速度及分离时间

澄清时间按2 h计算,结合表5可知,比75 μm更细小的硫化相沉降时间太长,在渣中基本上处于悬浮状态,在沉降电炉中未完全与渣分离就部分随炉渣从炉内排除。

对表5中粒径Dp和沉降速度v进行多项式回归拟合,结果如图4所示。

图5 多项式回归拟合结果Fig.5 Fitting results of polynomial regression

从图5可知,多项式回归拟合方程式为:Y=0.44698-0.3862X+0.08105X2,拟合度R2=0.99999,拟合度好。结合表5和图5数据可以推断,在生产实践中需要创造条件让渣中硫化相进行汇聚,长大为大颗粒,粒径至少75 μm才能进行有效沉降。

4 结论

1)电炉渣中有80%的镁铁橄榄石和磁铁矿,铜的存在形式为铜铁硫化相(锍镝)和冰铜相,磁铁矿中含镁约1%~2%,磁铁矿中含铝约5%~7%,玻璃相中含钙约15%。硫化相平均粒径为5.26 μm。

2)熔锍密度ρm=4 738.4 kg/m3;炉渣密度ρs为3 705.9 kg/m3;锍镝直径为5.26 μm时在1 180、1 185、1 200 ℃下,锍镝从熔渣中分离的行程为914 mm时的沉降速度分别为1.87、1.99、2.23 mm/h。

3)对于锍镝平均粒径为5.26 μm的电炉渣,其温度与沉降时间的线性回归方程式为:Y=0.0184X-19.882,拟合度R2=0.96802。对粒径Dp和沉降速度v进行多项式回归拟合,拟合方程式为:Y=0.44698-0.3862X+0.08105X2,拟合度R2=0.99999。

4)比75 μm更细小的硫化相在渣中基本上处于悬浮状态,研究结果表明在生产实践中需要锍镝粒径至少75 μm才能进行有效沉降。