钍的萃取法提取进展与金属钍制备技术

2020-02-26胡志方严陈昌江洪林尹延西

杨 强 胡志方 严陈昌 江洪林 尹延西

(1.中核四〇四有限公司,兰州732850;2.有研工程技术研究院有限公司 稀有金属冶金材料研究所,北京 101407;3.有研资源环境技术研究院 (北京)有限公司,北京 101407;4.中核环保有限公司,北京 100191)

钍是重要的核燃料之一,在地壳中含量约为天然铀的3倍。天然的钍几乎全部以232Th形式存在,其中子截获面积约为238U的3倍且本身不易裂变,在中子轰击下转化为233U,形成233U→232Th→233U燃料高效增殖循环体系[1-4]。随着核电发展对铀需求量的不断增加,钍基燃料循环系统引起国内外广泛关注和大量研究[5-7]。结果证实,钍作为核燃料,不仅可更大程度地保障核燃料供应,在消耗乏燃料钚、降低核电站废物毒性、防核扩散等方面也具有显著优势,应用前景巨大。

钍大多与稀土矿物共生,极少以独立矿物形式存在[8]。目前,钍通常采用萃取法进行提取[9],得到的含钍产物经进一步加工制备成金属钍。金属钍的制备方法主要有熔盐电解法、金属热还原法、碘化法和电迁移法等。本文简述了萃取法提取钍的研究进展,并综述了金属钍制备方法的基本原理、工艺流程、工艺条件以及国内外技术概况。核纯钍及金属钍材料的研究开发不仅能为相关行业带来巨大的经济效益,对我国核工业技术的发展,尤其是利用钍燃料的第四代反应堆发展也有着不可估量的意义。

1 钍的提取

萃取法是稀土元素分离的主要方法[9],其原理是利用化合物在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使化合物从一种溶剂转移到另外一种溶剂中,经反复多次萃取,不断富集,最终达到提取分离的目的。

影响萃取分离结果的因素主要包括萃取工艺条件和萃取剂的选择等。不同的萃取条件往往对萃取分离结果和产品纯度产生极大的影响。如许文林等[10]以优溶渣为原料,以硝酸水溶液为浸取剂,选择TBP或P350为萃取剂,稀释剂为煤油或混合醇,使浸取液和萃取液在同一超声波浸取-分离设备中进行酸浸和萃取分离,钍、铀和稀土回收率达到90%,工艺流程较为简单、生产周期较短且后续物料处理量较小。李国民等[11]发明了一种混合型稀土精矿分解方法,采用连续低温动态焙烧,经水浸、过滤后,钍和稀土浸出率均超过95%,水浸渣中放射性比活度小于1×10-3Bq/kg,将水浸液进一步萃取即可分别得到钍和稀土产品。马莹等[12]采用浓硫酸低温焙烧分解工艺处理稀土精矿,精矿焙烧后经水浸、过滤,得到钍和稀土浸出率大于95%,水浸渣含钍小于3%,放射性总比活度不大于7.4×10-4Bq/kg,稀土产品中ThO2/REO≤1×10-5。四川省冕宁方兴稀土有限公司[13]采用稀硫酸浸出、溶剂萃取的方法获得了纯度大于99%的钍产品,精矿中钍回收率大于90%,少铈富镧稀土中ThO2/REO<3×10-6,酸浸渣中放射性比活度小于( 2~7) × 10-4Bq/kg,废水中不含钍。黄小卫等[14]提出一种新型稀硫酸浸出—溶剂萃取工艺,该工艺可在一个萃取体系、一套萃取循环中同时获得稀土铈、三价稀土、高纯度的氟和钍产品,且不产生氨氮废水。李德谦等[15]发明了一种钍的纯化方法,以攀西氟碳铈矿、包头独居石氟碳铈矿混合矿、独居石矿或其他矿生产过程中回收的钍为原料,采用反复酸混、萃取、沉淀、灼烧等工艺得到氧化钍,使钍的纯度从80%~99%提高至99.998%以上,收率大于98%。廖伍平等[16]提出了一种萃淋树脂、高纯钍的制备方法,与现有溶剂萃取相比,分离纯化钍仅需吸附、淋洗与解吸即可,得到的含钍解吸液中钍的纯度超过99.9997%,工艺简单,试剂消耗量小,且萃淋树脂可重复利用。

萃取剂的选择同样显著影响着萃取结果。颜克昌等[17]在酸浸的同时,在萃取剂P507、TBP或P204组成的有机相中采用双氧水反萃,使钍回收率大于98%。李德谦等[18]采用稀硫酸浸出、Cyanex923和N1923萃取剂萃取分离,使铈和钍的回收率分别超过95%和99%,ThO2/REO<1×10-5。李德谦等[19]采用伯胺添加混合醇为萃取剂,对硫磷混酸体系进行萃取分离钍和氯化稀土,并采用硝酸逆流反萃得到纯度99%的硝酸钍,回收率达到99%,但存在工艺流程长、操作复杂繁琐等问题。WANG Y L等[20]在硝酸介质中,采用二(2-乙基己基)-2-乙基己基膦酸酯(DEHEHP,B)萃取获得了纯度达到99.999%的Th(NO3)4·2B (o) 产品,收率达到98%。BELOVA V V等[21]研究了共存于含二烷基膦酸盐和二烷基二硫磷酸盐体系中的稀土金属盐的相间分布,提出以膦酸衍生物和QAB为基础的二元萃取剂从硝酸盐溶液中萃取稀土金属、铀和钍的可行性和应用前景。

近年来,有关化学气相传输法用于稀土元素分离的报道,为钍的提取提供了新的思路。张丽清等[22]采用碳热氯化—气相传输反应的方法,根据各物质氯化反应温度的不同和各氯化物挥发温度、冷凝温度的差异,通过低温氯化反应,使钍形成气态配合化物ThAlCl7,进而实现了钍的分离与回收。

2 金属钍的制备

2.1 熔盐电解法

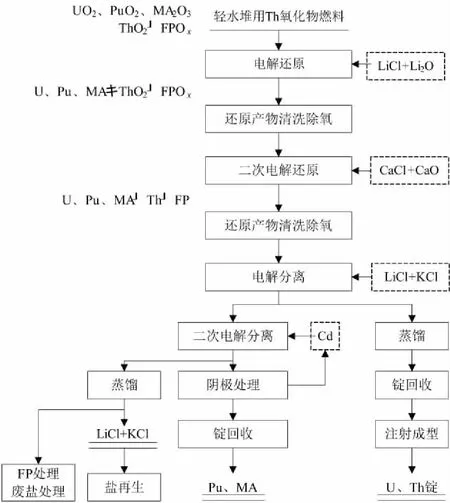

熔盐电解法制备金属钍通常以含钍中间产物或含钍核废料为原料,根据各金属元素在熔融盐中电解电位的差异,通过电化学反应使金属钍在阳极富集析出,得到金属钍产品。熔盐电解法制备金属钍大致可分为两大类:一类是以含氧化钍废料为原料,在氯化物(如CaCl2、KCl、MgCl2、LiCl等碱金属氯化物)和碱金属氧化物(CaO、MgO、Li2O等)混合物熔融盐中,经电解还原、电解分离和蒸馏后获得金属钍。高桥优也等[23]提出了一种含有金属钍核燃料物质的回收方法,具体工艺流程如图1所示。

图1 轻水堆含钍燃料回收工艺流程[23]Fig.1 Flowsheet of the thorium fuel recovery process

在LiCl和Li2O混合熔融盐中,850~900 ℃温度条件下电解还原UO2、PuO2、MA2O3得到金属U、Pu、MA,还原产物经清洗除氧后投入CaCl2和CaO混合熔融盐中,850~900 ℃温度条件下进行二次电解还原,得到金属Th、FP,还原产物再次清洗除氧后投入LiCl和KCl混合熔融盐中,650 ℃左右温度条件下进行电解分离,金属U、Th在阳极析出分离,阳极产物经蒸馏后获得金属U锭和金属Th锭。该方法同时也给出了Pu锭、MA锭以及残余熔盐回收的具体工艺参数及路线。

另一类是以钍离子化合物为电解质,粗金属钍为阳极,在熔融氯化物混合盐(通常为NaCl、KCl等碱金属氯化物混合盐)中进行电解精炼得到较高纯度的金属钍。KACHI S等[24]采用溶解在NaCl-KCl低共熔混合物熔融盐中的KThF5或无水ThCl4作为电解质,以粗金属钍作为阳极,电解精炼后获得稀土和其他杂质均处于较低水平的金属钍。

熔盐电解法处理流程较长,工艺相对复杂,但对原料成分和纯度要求较低,通常用于成分复杂的含钍核废料中金属钍的分离与提取。

2.2 金属热还原

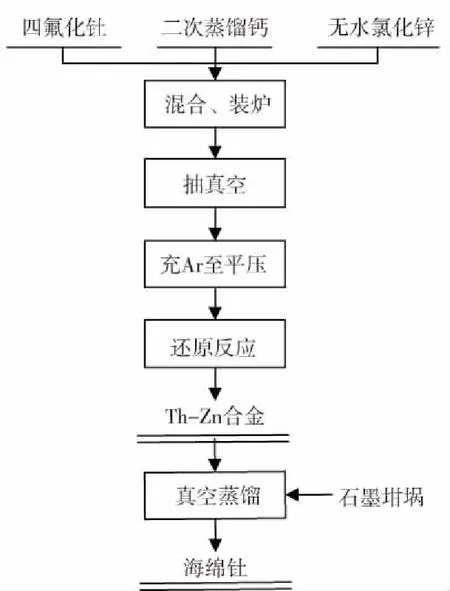

金属热还原法通常以卤化钍(ThCl4或ThF4)或氧化钍为原料,金属钙或镁为还原剂,在一定条件下进行还原反应后获得金属钍[25-27]。以ThF4钙热还原法为例,其工艺流程如图2所示,过程中发生的主要反应为:

ThF4+ZnCl2+Ca→ThxZny+CaF2+CaCl2

图2 四氟化钍金属钙热还原工艺流程Fig.2 Flowsheet of the calcium thermal reduction process for thorium tetrafluoride

其中,金属钙量约为化学计量的125%,氯化锌量约为四氟化钍量的16%,还原反应开始温度约为650~700 ℃,Th-Zn合金真空蒸馏温度约为1 250 ℃。

PETERSON D T等[27]以氧化钍为原料,先通过氯化反应得到ThCl4,然后通过镁热还原结合电子束熔炼方法制备出总杂质含量小于250 g/t的金属钍锭。其工艺过程主要包括:1)C和ThO2混合后置于流通Cl2环境中进行氯化反应;2)真空蒸馏获得高纯ThCl4;3)镁热还原获得Th-Mg合金;4)真空蒸馏后去除镁后获得海绵钍;5)电子束熔炼后得到金属钍锭。

氧化钍高温下直接还原的工艺也有报道。英国原子能局(UKAEA)公布了一种钙热还原法制备金属钍的工艺。该工艺以二次蒸馏后的高纯金属钙为还原剂,采用无水氧化钙或氯化钙为助熔剂,在氩气气氛中还原氧化钍,获得金属钍粉。其中,助熔剂、金属钙和氧化钍混合比例(质量比)为1∶0.4∶0.45,还原设备为内衬钼的Inconel合金反应罐,还原温度为1 000 ℃左右,还原时间为1~3 h。百公斤级试验结果表明,所得金属钍粉纯度为99.2%~99.8%,钍的直接回收率达到85%左右。

金属热还原法工艺流程简单, 但对原料和还原剂的纯度要求相对较高,通常用于处理萃取或卤化后得到的较高纯度的氧化钍或卤化钍产品,是目前制备金属钍的主要方法。

2.3 碘化法

碘化法可用于制备多种高纯金属,其原理是在真空密闭容器中,通过温度和反应条件的控制,使碘蒸气与粗金属进行选择性反应合成,生成物挥发后再进行选择性分解沉积,以达到金属提纯的目的。针对金属钛、锆、铪,碘化法得到了大量的研究及实际生产应用[28-32]。

早在20世纪50年代, VEIGEL N D等[33]即以金属钍车屑为原料,进行了金属钍碘化提纯试验研究。碘化反应设备如图3所示。

图3 金属钍碘化回收、提纯设备[33]Fig.3 The device for purification of thorium metal by iodide process

如图3,耐热玻璃反应罐内部设置钼桶,原料放置在耐热玻璃内壁与钼桶之间的缝隙中,直径0.64 mm、长115 cm的钒丝弯曲成V型后,两端分别连接在0.64 mm粗的钨电极上作为金属钍沉积母丝。为了防止碘化过程中母丝过早熔断,采用足够多的细钨丝将母丝和电极捆绑牢固。同时,通过细钨丝在母丝下端桥接石英环,用以保持母丝轻微的张力,且防止母丝和原料或容器接触。绑好的母丝固定在沉积设备中间,耐热玻璃电极帽密封在反应器上,电极帽上设置有收缩管连接真空系统。采用电阻丝加热控制反应罐外壁温度(即原料温度),钨电极通电后采用电压电流控制温度,并用K值进行温度表征,K=UI1/3;具体碘化工艺流程如图4所示。

图4 金属钍碘化回收、提纯工艺流程[33]Fig.4 Flowsheet of the iodide process for recovery and purification of thorium metal

其中,碘化前沉积设备在510 ℃下抽空除气24 h,投碘前反应罐真空度为1.33×10-2Pa。当反应罐冷却至260 ℃时,碘化反应开始,碘化过程中,反应罐温度维持在455~485 ℃。开始反应时,根据母丝长度保持K值为0.43 /cm,反应过程中,随着母丝的长大,K值不断增加,当K值增加至0.63 /cm时,调节母丝电压电流值,使K值维持0.63 /cm不变。

图5 金属钍结晶棒照片[33]Fig.5 The photo of the thorium metal cystal bar

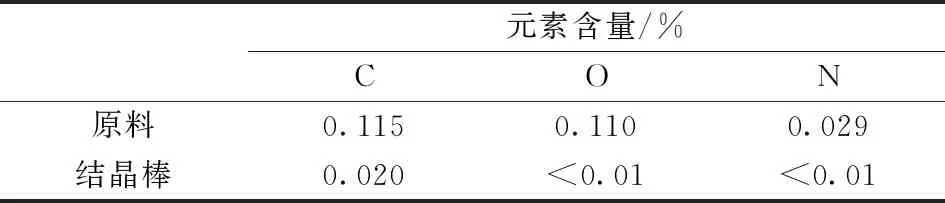

碘化后所得金属钍结晶棒直径约0.62 cm,长度112 cm,在实验所设母丝长度条件下,沉积速率约为10 g/h,单炉实验产量约200~250 g。产品照片如图5所示,杂质含量及室温机械性能结果分别见表1~2。由表1~2可知,通过碘化法可显著降低原料金属钍中C、O、N杂质的含量,大幅提高金属钍的室温力学性能。

表1 金属钍结晶棒杂质元素含量[33]

表2 金属钍结晶棒室温机械性能[33]

碘化法通常以熔盐电解或金属热还原得到的金属钍产品为原料,可有效去除金属钍原料中的气体杂质元素、一定条件下不与碘发生反应的元素或物质,以及一定条件下与碘反应但生成产物不挥发或挥发后不分解沉积的元素,得到纯度较高的具有良好力学性能的可锻性金属钍,是保障金属钍后续加工和应用的重要方法。

2.4 电迁移法

电迁移法又称固态电传输法、固态电解法或离子迁移法,常用于稀土金属提纯[34-35],其原理是在低于金属熔点的温度下,根据各杂质离子有效电荷和扩散系数的差异,通过施加电场作用使杂质元素产生顺序迁移,最终实现金属提纯的目的。该方法能有效去除固态金属中有效电荷为负的间隙性杂质,如氧、氮、氢、碳等,以及液态金属中的置换型金属元素。PETERSON D T等[36]采用电迁移法制备出超高纯金属钍,所有杂质元素含量总量小于50 g/t,产品电阻率大于1 000。

电迁移法能耗大,提纯速率较慢,目前仅用于小量的超高纯金属的制备,尚无法用于大规模工业化的金属提纯。

3 总结与展望

萃取法是目前国内外分离提取钍的主要方法,产品为钍化合物,萃取工艺及萃取剂的选择对萃取分离结果和产物纯度影响显著。近年来,也有化学气相传输法用于稀土元素分离的报道,为稀土分离和钍的提取提供了新的思路。熔盐电解法制备钍技术工艺较为复杂、流程长,但对原料成分和纯度要求较低,通常用于成分复杂的含钍中间产物或含钍核废料中金属钍的提取。金属热还原法工艺流程较为简单,但对原料成分和纯度要求相对较高,通常以卤化钍或氧化钍为原料,金属钙或镁为还原剂,可制备纯度为99.2%~99.8%的金属钍粉,钍的直接回收率达到85%左右。碘化法和电迁移法是金属钍进一步提纯的重要方法。碘化法可显著降低原料金属钍中的C、O、N杂质含量,大幅提高金属钍室温力学性能;电迁移法可制备出超高纯金属钍,所有杂质元素含量总量小于50 g/t,但提纯效率较慢,仅适用于小量金属制备。

钍在核工业上具有的不可或缺的地位,随着我国核能技术的不断快速发展,含钍资源的有效利用以及含钍核废料的处理必将得到更为广泛的关注,相关提取和制备技术,特别是高纯金属钍的提纯技术有望成为未来发展的主要方向之一。