连续纤维增强复合材料商用车车轮的抗冲击性能仿真

2020-01-11许多刘献栋单颖春张悦郜茜

许多 刘献栋 单颖春 张悦 郜茜

摘要: 为实现车轮的轻量化,采用碳纤维增强树脂基复合材料、基于国标要求的轮辋与轮辐截面尺寸设计一款商用车车轮,并根据层合板设计原则设计其铺层结构。为验证车轮的抗冲击性能,基于车轮30°冲击试验标准,在Abaqus软件中建立车轮冲击试验的有限元仿真模型,分别基于蔡吴准则和Hashin准则对车轮冲击过程的受力状态进行模拟,根据仿真结果改进车轮的铺层方式,从而提高车轮的抗冲击性能,使其满足冲击试验要求。与同等规格的铝合金车轮相比,复合材料车轮取得约25.3%的轻量化效果。

关键词:

车轮; 复合材料; 铺层设计; 抗冲击性能; 失效准则; 轻量化

中图分类号: U463.34; TB115.1

文献标志码: B

Simulation of impact resistance of continuous fiber reinforced composite wheel for commercial vehicle

XU Duo, LIU Xiandong, SHAN Yingchun, ZHANG Yue, GAO Qian

(School of Transportation Science and Engineering, Beihang University, Beijing 102206, China)

Abstract:

To achieve the wheel lightweight, a kind of carbon fiber reinforced composite material is used to design a commercial vehicle wheel based on the national standard requirements on the rim and the spoke section size. The lamination structure of the wheel is designed according to the design principle of laminates. In order to verify the impact resistance of the wheel, the finite element model of wheel impact test is established in Abaqus based on the 30° impact test standard. The TsaiWu criterion and Hashin criterion are respectively used to simulate the stress state of the wheel during the impact progress. Based on the simulation results, the lamination mode of the wheel is improved, and then the impact resistance of the wheel is improved, which meets the impact test requirements. Compared with the aluminum alloy wheel of the same size, the lightweight effect of the composite wheel is about 25.3%.

Key words:

wheel; composite; lamination design; impact resistance; failure criterion; lightweight

0 引 言

随着能源形势日益严峻和排放法规日趋严格,轻量化成为汽车发展的重要趋势。车轮质量属于汽车的非簧载质量,车轮的轻量化不仅能提升车辆的燃油经济性和排放性能,还可以改善车辆的操纵性和平顺性。车轮的轻量化可以通过使用轻质材料和优化车轮结构等方式实现。复合材料性能優势显著,在车轮设计中得到越来越多的重视和应用。由于复合材料具有延伸率较低的特点,与铝合金车轮类似,复合材料车轮不仅需要满足车轮径向疲劳试验和弯曲疲劳试验的要求,而且必须进行冲击试验以考核其抗冲击性能。

畅世为等[1]使用LSDYNA对某铺层结构的碳纤维增强复合材料乘用车车轮的13°台架冲击过程进行仿真,结果表明结构相同的复合材料车轮的应变比铝合金车轮的应变小30%~40%,说明复合材料车轮的抗冲击性能更优。李丙鹏等[2]采用热压罐成型工艺制备一款碳纤维增强复合材料车轮,该车轮可满足13°台架冲击试验的要求。李丽颖等[3]对某小型纯电动车的碳纤维增强复合材料车轮进行13°台架冲击试验,结果显示轮辐位置的强度不够,但气密性仍良好。国外对复合材料车轮抗冲击性能的研究鲜有报导,国内相关文献主要针对乘用车复合材料车轮。本文设计一款连续纤维增强铺层结构的商用车复合材料车轮,基于2种不同失效准则对车轮的冲击过程进行仿真,改进复合材料车轮的铺层设计,在提高其抗冲击性的同时获得一定的轻量化效果。分析结果可为连续纤维增强复合材料车轮的设计及其抗冲击性能分析提供明确的方向。

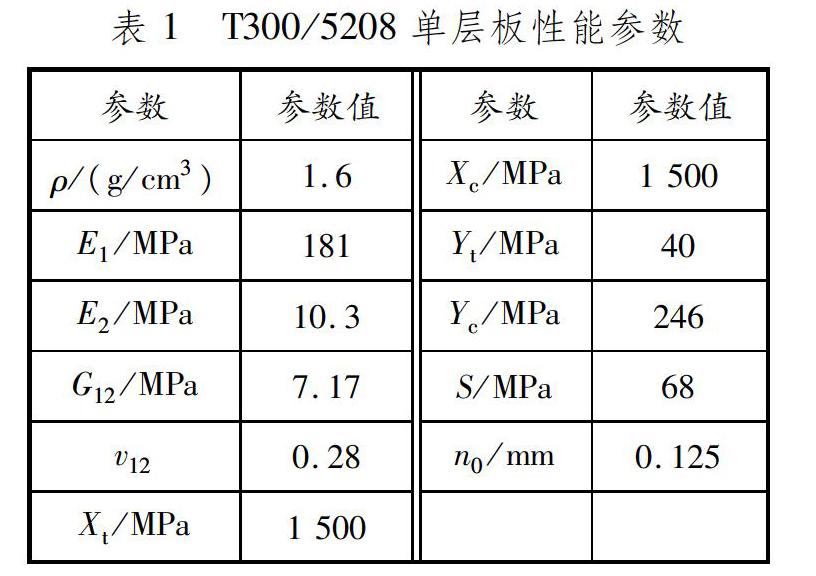

1 复合材料参数选择

选用T300/5208进行复合材料商用车车轮的设计。T300为高强度碳纤维,5208为耐热环氧树脂基体。T300/5208单层板的性能参数[45]见表1,其中:ρ为密度;E1和E2分别为纵向和横向弹性模量;G12为面内剪切模量;v12为主泊松比;Xt和Xc为纵向拉伸和压缩强度;Yt和Yc为横向拉伸和压缩强度;S为面内剪切强度;n0为单层厚度。

2 车轮几何模型构建和铺层设计

2.1 车轮几何模型构建

基于GB/T 3487—2005《汽车轮辋规格系列》[6]设计22.5×8.25型的15°深槽轮辋,基于GB/T 4095—2005《商用汽车辐板式车轮在轮毂上的安装尺寸》[7]设计轮辐。在Abaqus中建立车轮几何模型,见图1。

2.2 车轮铺层设计

连续纤维增强的复合材料具有可设计性,可通过改变铺层方向和顺序,使之满足结构的设计要求。[8]根据车轮的结构和受载特点,采用铺层定向原则、均衡对称铺设原则、铺层最小比例原则和铺层顺序原则等层合板设计原则对车轮进行铺层设计。为减少设计工作量,选择较常用的-45°、0°、45°和90°等4种铺层角度,同时为使结构受力较合理,将层合板设计成对称形式。

选择厚度为0.125 mm的T300/5208预浸料;轮辋厚度为15 mm,总铺层数为120层,铺层方式为[-45/90/45/0]15s;轮辐厚度为18 mm,总铺层数为144层,铺层方式为[-45/90/45/0]18s。铺层坐标系见图2,其中方向2为轮辋与轮辐的环向,方向1与方向2垂直。在Abaqus中采用传统壳单元建立复合材料车轮模型,并定义各单层的厚度和铺层角度。采用上述铺层方式的轮辋质量为12.10 kg,轮辐质量为8.07 kg,车轮总质量为20.17 kg。

3 车轮30°冲击试验有限元模型

为模拟复合材料商用车轮的受冲击过程,采用Abaqus建立车轮台架冲击试验的仿真模型,模型由车轮、轮胎和试验台架等组成。3.1 车轮冲击试验标准

GB/T 15704—2012《道路車辆 轻合金车轮 冲击试验方法》规定模拟轻合金车轮倾斜撞击路缘时的试验方法,但基于该标准的车轮冲击试验机主要适用于乘用车车轮,国内尚缺乏检验商用车车轮抗冲击性能的测试方法和标准,因此参考日本商用车车轮30°冲击试验标准[9],冲击试验装置见图3。

该装置中冲击锤由主锤和辅助锤组成,主锤质量为(910.0±18.0) kg,辅助锤质量为(100.0±4.5)kg。辅助锤通过3个螺旋弹簧与主锤相连,弹簧总刚度为0.98~1.30 kN/mm,预压缩量为6 mm。辅助锤冲击面的尺寸为380 mm×152 mm,试验时将轮辋的胎圈座外侧与辅助锤的端面保持一致。

冲击试验车轮合格的判定标准为无试验产生的裂纹(染色渗透探伤法检查)、无明显变形、无空气急剧泄露。

3.2 车轮30°冲击试验仿真模型

按照文献[9]冲击试验标准建立车轮30°冲击试验仿真有限元模型,见图4。复合材料车轮模型仍采用图1的模型。

在车轮冲击试验仿真过程中,轮胎起载荷传递作用,不要求获得轮胎本身的准确受力状态,因此轮胎模型采用简化的均质材料模型。将轮胎材料属性设置为超弹性和黏弹性,定义超弹性时采用MooneyRivlin模型。将台架和锤体简化建模并设置为刚体,对台架施加6个自由度的固定约束,对锤体施加除下落方向外的5个自由度的固定约束。在主锤与辅助锤之间建立弹簧约束,总弹簧刚度设置为1.00 kN/mm,预压缩量设置为6 mm。

将台架与轮辐的连接、轮辋与轮辐的连接,以及轮辋与轮胎的连接均设置为绑定约束。

在Abaqus中,1阶单元使用质量集中公式,2阶单元使用一致质量公式。在模拟冲击问题时,选择模拟应力波效果更好的1阶单元。[10]轮辋与轮辐采用壳单元,其余部件采用实体单元,车轮冲击试验模型网格见图5。

3.3 载荷设置

为加快仿真分析,省去冲锤与轮胎接触前的下落过程仿真,根据能量守恒定律将冲锤下落前的高度换算为冲锤与轮胎恰好接触而不产生变形时的速度。冲锤下落高度H计算公式为

式中:Si为转换系数,此处可取40 mm/kN;F为适用于试验车轮的最大载荷中的最大值,当车轮指定负载时,采用其负载大小。若根据上式计算出的H小于127 mm,则以127 mm的下落高度进行冲击试验。

该复合材料车轮额定载荷为32.83 kN(3 350 kg),根据式(1)计算得到H为1 313.2 mm。冲锤初始速度v可根据能量守恒定律计算,即

为冲锤质量;g为重力加速度。

根据式(2)计算得到冲锤的初始速度为5 071.4 mm/s。将冲锤装配至即将与轮胎接触的位置(见图4(a)),给冲锤施加5 071.4 mm/s的初始速度。

对整个模型施加重力载荷。仿真所用轮胎的气压为0.83 MPa,因此对轮辋胎圈座内侧表面和轮胎的内表面各施加0.83 MPa的压力载荷。

4 基于蔡吴准则的仿真分析

常用的复合材料单层板失效准则有最大应力失效准则、最大应变失效准则、霍夫曼准则、蔡希尔准则和蔡吴准则等。蔡吴准则更具有普遍性,其试验数据与理论曲线吻合较好[11],因此首先选择该准则对复合材料车轮进行仿真分析。

4.1 基于蔡吴准则的仿真分析

蔡吴准则的输出变量为失效因子,即

车轮受冲击过程的仿真时间设置为0.065 0 s,在特定时间点输出仿真结果。逐帧查看仿真结果,发现轮辋和轮辐的应力和失效因子在0.061 7 s达到最大值,此时轮辋和轮辐的最大应力和最大失效因子云图分别见图6和7。此时轮辋最大应力为879 MPa,轮辋最大失效因子为0.848,轮辐最大应力为1 267 MPa,轮辐最大失效因子为1.849。

轮辋最大失效因子小于1,说明未出现破坏,满足冲击试验的要求;轮辐最大失效因子大于1,说明材料出现破坏。

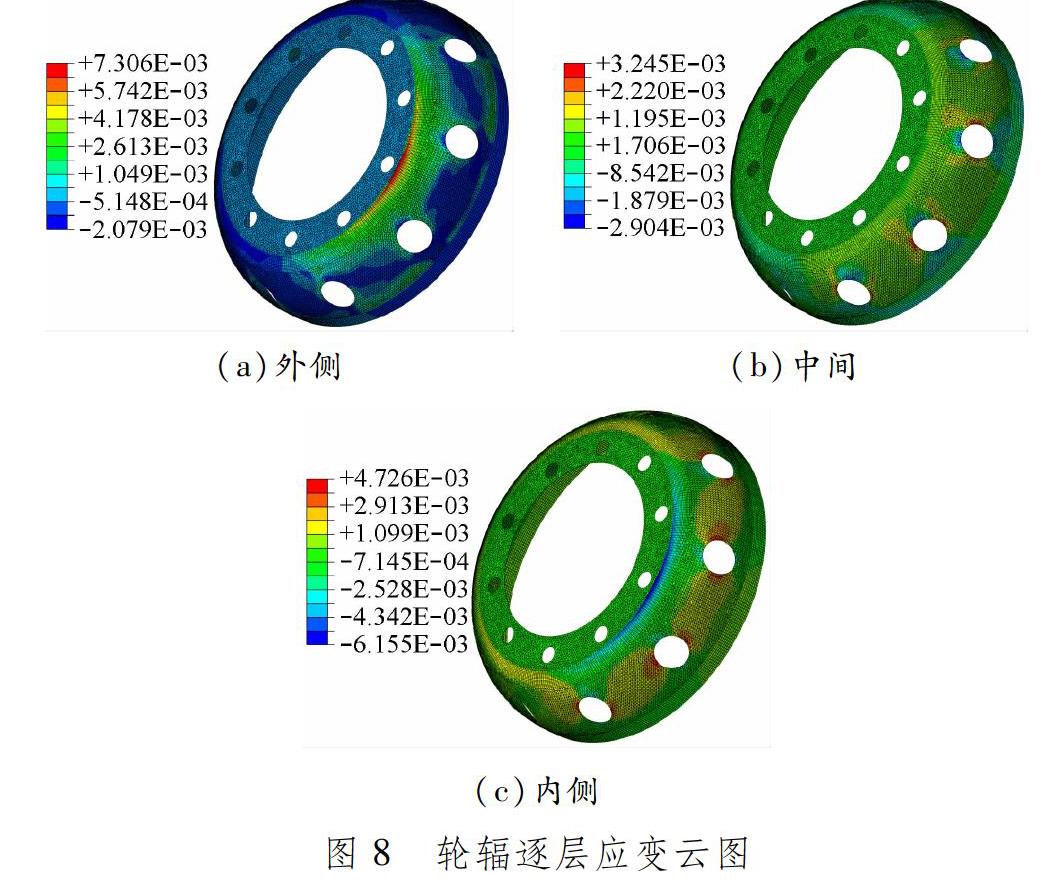

逐层查看轮辐的应变云图,单层变形可分为3种类型,典型代表云图见图8。车轮受冲击时轮辐承受较大的弯矩,在车轮安装平面处过渡圆角区域,层合板外侧拉应变很大(见图8(a))、中间应变很小(见图8(b))、内侧压应变较大(见图8(c))。通风孔处拉应变较大,且变形方向与铺层坐标系方向1的夹角约为45°。

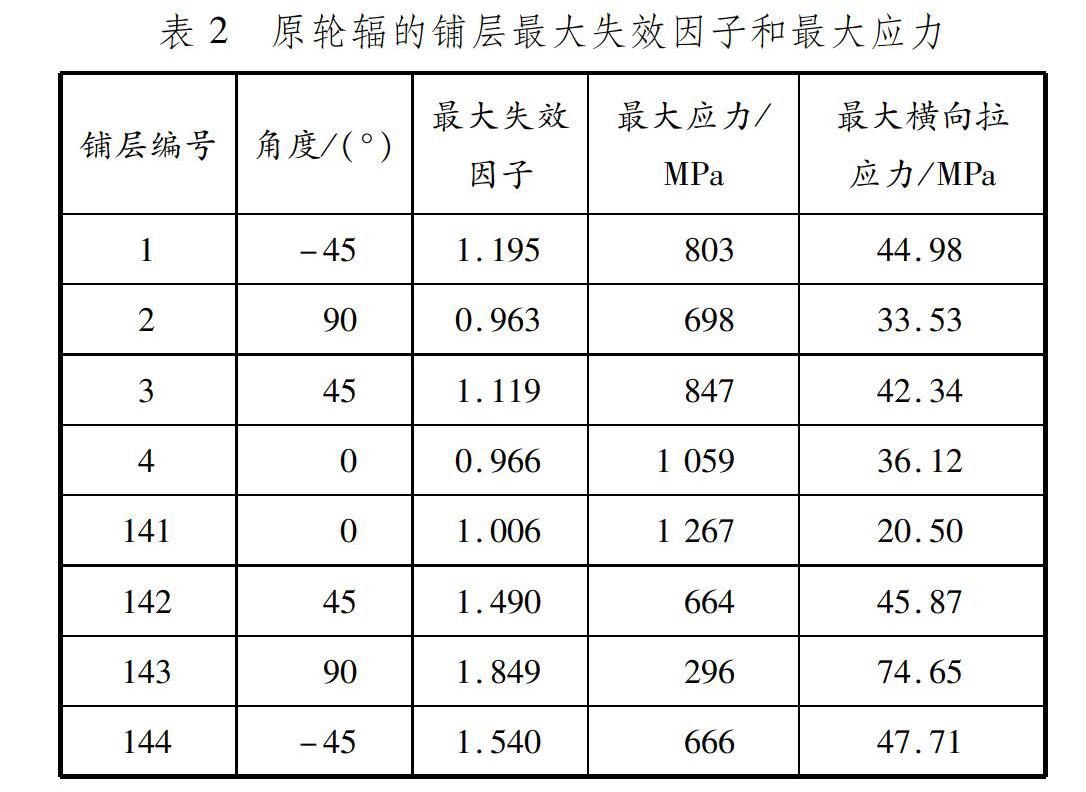

轮辐中间铺层的变形和失效因子较小,而内侧和外侧的失效因子较大。轮辐的铺层从内表面至外表面铺层编号依次为1~144,在轮辐外表面与内表面附近各取4层,最大应力和最大失效因子模拟结果见表2。

T300/5208单层板的横向抗拉强度较低,由式(3)可知,当横向拉应力σ2较大时,XTSAIW将大于1,材料破坏。轮辐外侧拉应变很大,故90°铺层横向拉应力很大,XTSAIW在4层中最高。0°铺层横向拉应力较小,可将轮辐外侧的90°铺层替换为0°铺层。轮辐内侧横向拉应力较大的区域为通风孔处,且变形方向与铺层坐标系方向1的夹角约为45°,故45°和-45°铺层的失效因子较大,可将内侧的45°和-45°铺层替换为0°和90°铺层。

4.2 改进轮辐铺层

将轮辐外侧48层的90°铺层替换为0°铺层,即第97层至第144层的铺层方式由[0/45/90/-45]12替换为[0/45/0/-45]12;将轮辐内侧48层的45°和-45°铺层分别替换为0°和90°铺层,即第1层至第48层的铺层方式由[-45/90/45/0]12替换为[90/0]24。铺层替换完成后重新对复合材料车轮的冲击过程进行仿真,得到的轮辋最大应力为875 MPa、最大失效因子为0.871,与改变轮辐铺层前的仿真结果基本相同;所有层的XTSAIW均小于1,即在轮辋结构危险点处各层均未失效。

在轮辐内侧与外侧各取4层铺层,每层的最大应力和最大失效因子见表3。

与表2相比,改进轮辐的最大应力由1 267 MPa降低至1 032 MPa,降低18.5%,层合板最大失效因子也降低,说明改进轮辐铺层方式可提高车轮的抗冲击性能,但是轮辐有部分材料失效,且失效主要是层合板横向拉应力较大引起的。

5 基于渐进损伤失效准则的仿真分析

蔡吴准则认为只要应力满足破坏条件,复合材料单层板即会失效,而破坏前无损伤发生。实际上,单层板的失效存在损伤演化过程:当应力满足一定条件时单层板产生损伤;若应力继续增加,则损伤随之扩展;当载荷达到极限时,单层板破坏。[12]

Abaqus软件内嵌基于Hashin准则的层合板渐进损伤失效模型,该模型考虑纤维拉伸、纤维压缩、基体拉伸和基体压缩等4种失效模式,并针对这4种失效模式提出4种损伤起始准则,基于能量耗散定义损伤演化过程。Hashin准则分析输出4种损伤起始准则对应的损伤变量最大值,当该值等于1时,层合板产生损伤。在损伤演化阶段,4种失效模式对应输出4个损伤变量,变量值等于1时表示材料在该模式下完全失效。在Abaqus Explicit中,定义节点的纤维损伤变量值为1时失效,若单元任一积分位置处所有截面上的点失效,则单元失去抵抗变形的能力,将该单元从网格中移除。

为对复合材料车轮在冲击载荷作用下的失效状况进行进一步仿真分析,采用Hashin准则分别得到判断轮辋和轮辐损伤的4个损伤变量的最大值,见表4。

由表4可知:轮辋中层合板的4个损伤变量均小于1,即没有任何损伤形式发生;轮辐中产生基体拉伸损伤,损伤变量云图见图9。

分析4种失效模式下的损伤变量,发现只在轮辐部分单元中存在基体拉伸失效(见图10),但出现基体拉伸失效的单元仍有继续抵抗变形的能力,轮辐无裂纹产生。

轮辋的最大应变为0.503 4%,轮辐的最大应变为0.586 6%,均满足无明显变形的试验要求,且轮辋和轮辐均无断裂,满足无空气急剧泄露的试验要求。由此可以断定,基于Hashin准则该复合材料车轮满足30°冲击试验要求。

6 基于2种失效准则的仿真结果对比

分别基于蔡吴准则和Hashin准则,对复合材料车轮30°冲击试验进行仿真,取轮辋第117層至第120层,由2种准则仿真得到的最大应力的差值依次为-1.5、1.3、0.5和2.4 MPa,差值很小。取轮辐第141层至第144层,与采用蔡吴准则相比,采用Hashin准则仿真得到的各层最大应力分别增大11.0、9.0、11.0和7.8 MPa,轮辐最大应变由0.580 0%增大至0.586 6%。

在冲击试验中,轮辋层合板未达到损伤萌生条件,其刚度未发生退化,基于2种失效准则得到的各层最大应力基本相同。基于Hashin准则进行分析时,轮辐层合板只产生基体断裂损伤,刚度发生退化,轮辐抗冲击性能有所降低;与蔡吴准则分析结果相比,Hashin准则分析结果轮辐应变增大,各层的最大应力也有所增大。

7 结 论

选择T300/5208复合材料,根据国标要求建立轮辋和轮辐几何模型,对车轮进行铺层设计,在Abaqus中分别基于蔡吴准则和考虑渐进损伤的Hashin准则对车轮的冲击过程进行仿真,分析车轮的抗冲击性能,得到结论如下:

(1)本文设计的22.5×8.25规格商用车复合材料车轮质量为20.17 kg,而同等规格的铝合金车轮质量约为27.00 kg,复合材料车轮取得约25.3%的轻量化效果。

(2)基于蔡吴准则对复合材料车轮的受力状态进行仿真,根据各层应力和失效因子改进轮辐铺层方式,轮辐最大应力降低18.5%,失效因子有所降低,车轮的抗冲击性能提高。

(3)基于渐进损伤的Hashin准则对复合材料车轮受力状态进行仿真,轮辋未产生损伤,轮辐产生基体拉伸损伤,但单元未失效,说明该复合材料车轮可满足30°冲击试验标准。

(4)采用渐进损伤模型可更加细致地考虑材料的不同损伤形式以及损伤萌生和演化过程,基于该失效准则获得的轮辐最大应力比采用蔡吴准则时有所增大。

参考文献:

[1]畅世为, 张维刚. 复合材料车轮冲击试验仿真分析[J]. 汽车工程, 2010, 32(1): 6568. DOI: 10.19562/j.chinasae.qcgc.2010.01.015.

[2] 李丙鹏, 孙泽玉, 陶雷, 等. 复合材料汽车轮毂的成型工艺及性能研究[J]. 材料开发与应用, 2016, 31(2): 3741. DOI: 10.19515/j.cnki.10031545.2016.02.008.

[3] 李丽颖, 张跃, 江国华. 碳纤维复合材料车轮试制方法[J]. 汽车工业研究, 2018(7): 2225. DOI: 10.3969/j.issn.1009-847X.2018.07.004.

[4] 赵晓昱, 张树仁. 电动车复合材料电池盒轻量化设计方法[J]. 中国机械工程, 2018, 29(9): 10441049. DOI: 10.3969/j.issn.1004132X.2018.09.006.

[5] 王耀先. 复合材料结构设计[M]. 北京: 化学工业出版社, 2001: 22.

[6] 汽车轮辋规格系列: GB/T 3487—2005[S].

[7] 商用汽车辐板式车轮在轮毂上的安装尺寸: GB/T 4095—2005[S].

[8] 尤凤翔, 吕福和. 复合材料層合板力学性质分析及角铺设层优化设计[J]. 噪声与振动控制, 2009, 29(4): 138143. DOI: 10.3969/j.issn.10061355.2009.04.037.

[9] Automobile parts Disc wheelsPerformance requirements and marking: JIS D4103—1998[S].

[10] 庄茁, 张帆, 岑松, 等. Abaqus非线性有限元分析与实例[M]. 北京: 科学出版社, 2005: 171.

[11] 张少实, 庄茁. 复合材料与粘弹性力学[M]. 2版. 北京: 机械工业出版社, 2011: 4445.

[12] SUN C T, TAO J X. Prediction of failure envelopes and stress/strain behavior of composites laminates[J]. Composites Science and Technology, 1998, 58(7): 1125-1136. DOI: 10.1016/S02663538(97)000134.

(编辑 武晓英)