近水平特厚煤层放顶煤开采覆岩移动规律试验研究

2019-12-26赵鹏远朱传杰翁旭泽戚绪尧胡思佳周靖轩

赵鹏远 朱传杰 翁旭泽 戚绪尧 刘 谦 任 洁 胡思佳 刘 娜 周靖轩

(1. 中国矿业大学安全工程学院,江苏省徐州市,221116;2.同煤大唐塔山煤矿有限公司,山西省大同市,037000;3.龙岩学院资源工程学院,福建省龙岩市,364012)

近水平特厚煤层厚度很大,侧向滑移小,基本以覆岩垂直移动为主。放顶煤综采时,上覆岩层变形移动幅度大,下沉明显,裂缝大而深,开采引起的地表急剧下沉和宽大裂缝对环境破坏大[1-2]。开采过程中不仅破坏环境,而且存在向井下漏风与溃水的可能,易产生煤层自燃或突水事故[3]。此外,放顶开采容易造成瓦斯瞬间涌出,造成严重的事故灾害[4]。因此,掌握特厚煤层开采覆岩移动规律,对指导类似矿井灾害防治具有重要意义。

针对厚煤层或特厚煤层的开采覆岩移动规律及其应力、应变演化特征,以往学者做了大量研究。刘超[5]等人得出采动下覆岩不断劣化,其内部细观损伤积累最终引起覆岩破坏。林海飞[6]等人提出了“采动裂隙圆角矩形梯台带”工程简化模型。但随着煤层埋深的不同,覆岩移动规律也大不相同,如山西安家岭4#煤层(煤厚约10.35 m,开采深度约 285 m),下沉量约11 m左右,而 9#煤层(平均煤厚约11.82 m,开采深度约340 m)最大下沉量却达到21 m左右,裂隙带随采动影响逐渐波及地表[7]。对于同样埋深的王家岭煤矿2#煤层(平均厚度约 6.20 m,覆岩厚度 286.4 m),裂隙带最终发育高度约为 115.6 m,最大下沉量为 5.6 m[8],因此煤层埋深和厚度是覆岩移动的主要影响因素之一。此外,煤层上部岩层也影响覆岩移动规律[9-10]。总之,采场覆岩移动规律是一个非常复杂的问题,受煤层、覆岩类型、埋藏深度、煤层及覆岩厚度等众多因素影响。 因此随着埋深加大,覆岩移动存在加剧的趋势。

尽管以往很多学者对特厚煤层的覆岩移动规律做了大量研究,但是由于我国煤层赋存和分布的差异性,不同矿井的覆岩移动特征存在很大不同,本文主要根据岩体的连续性和可变性,对煤层上部覆岩内的移动变形和在特厚煤层开采过程中引起的上覆岩层移动规律、裂隙发育规律和应变规律进行研究。采用相似材料模拟的方法,开展试验室相似模拟和数值仿真研究,结合塔山矿3-5#煤层大采高特点,研究近水平特厚煤层高强度开采工作面引起的地表沉陷、岩层破断规律以及采动覆岩移动规律,通过模拟计算煤层顶板的下沉量、下沉速度以及裂隙发育高度移动变形规律,为类似条件下的特厚煤层开采提供借鉴。

1 试验方案设计

1.1 模型基本参数

该物理相似模型以塔山煤矿3-5#煤层为原型,该煤层厚度为8.36~29.21 m,平均为17.52 m;倾角为2°~6°,平均为3°,3-5#煤层采用放顶煤工艺进行开采,采煤高度为3.8 m,放煤高度14.1 m,采放比为1:3.72,循环进度、放煤步距均为0.8 m,月进尺160 m;在工作面初采期间,因为顶煤不垮落或顶煤垮落高度不够,工作面前20 m不放顶煤,且停采线前30 m到停采线,只割煤不放煤。根据相似准则,结合原型工作面的采矿地质条件,确定各物理相似模拟试验模型的几何相似比为150∶1,容重相似比为1.667∶1,应力比为250:1。 即搭建2.5 m×0.2 m×1.7 m的物理模型,在顶部施加29704.9 Pa的载荷,其中煤层厚度为0.12 m,开挖高度为0.1017 m,开挖距离共计2 m,单次开挖距离为0.018 m,开挖时间间隔为0.5 h,共计开挖时间25 h,共开挖50步。

1.2 相似材料参数计算

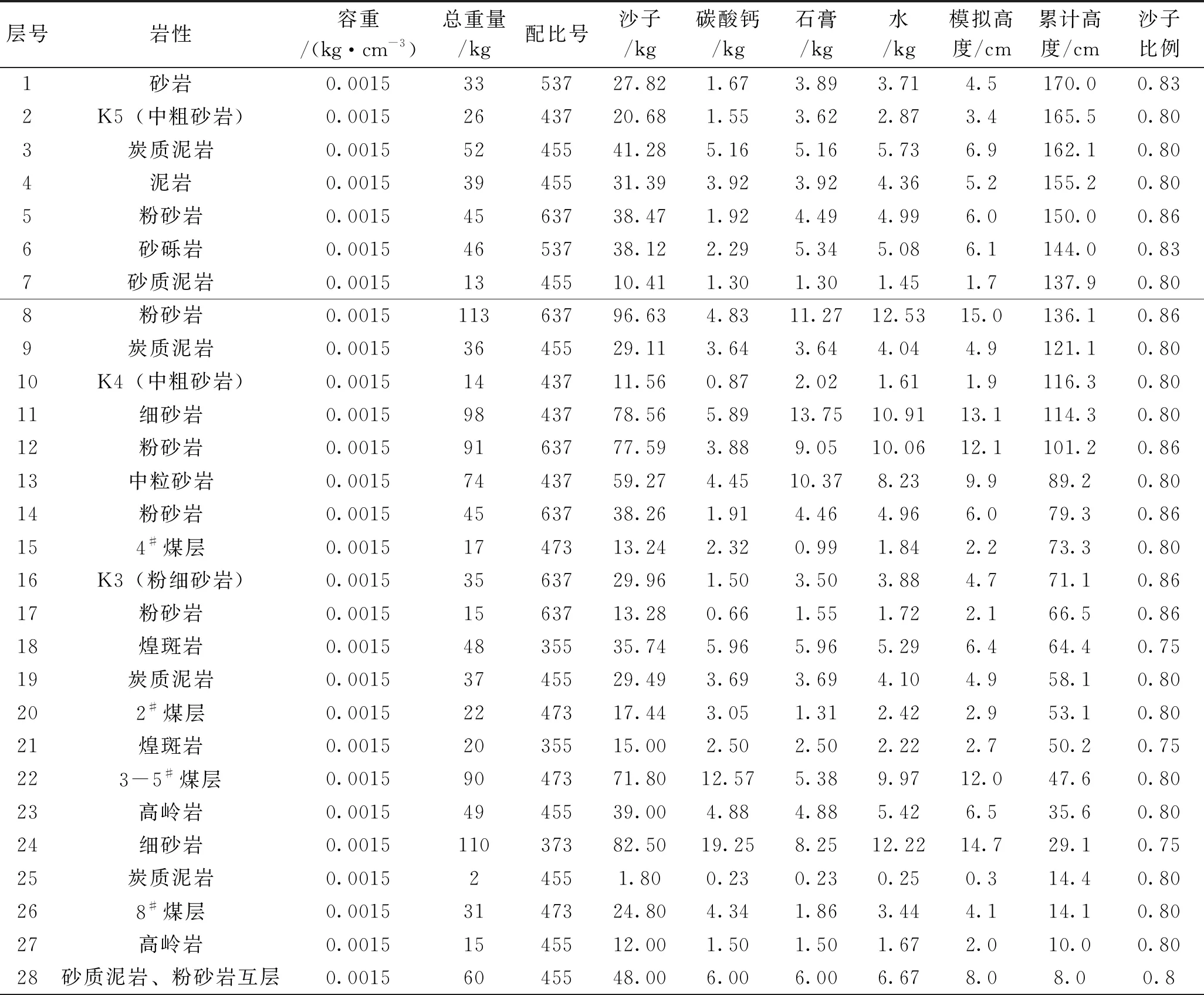

以塔山矿3-5#煤层工作面为基础建立二维相似模型,模型包括煤层直接底至地表,共28层,模型比例为150∶1,尺寸2.5 m×0.2 m×1.7 m。试验材料配比如表2所示,建立的试验模型如图1所示。

表1 相似模型试验材料配比表

图1 相似模拟试验模型

1.3 模型测线布置

为观测工作面推进过程中覆岩垮落应力变化,在沿煤层顶板由下至上的岩层中共布设4条测线,测线1距8#煤层顶板0.02 m,测线2距3-5#煤层顶板0.02 m,测线3距3-5#煤层顶板0.3 m,测线4距3-5#煤层顶板0.8 m。每条测线沿煤层开采方向布置11个测点,相邻两测点间距0.2~0.25 m,整个模型共计布设44个测点,测点和工作面布置如图2所示,通过静态电阻应变仪,记录试验数据。

图2 模型测线与测点布置

1.4 模型观测

试验采用非接触式全场应变测量系统对整个模型的位移进行监测,该系统型号为Vic-2D,系统采用数字图像相关性运算法则,为试验提供二维视野的位移及应变数据测量。系统主要包括工业数位相机、光学镜头、照明系统、配套笔记本、Flycapture软件、Vic-2D软件。试验采用喷散墨汁的方式,在模型表面生成随机的墨点,墨点与模型表面颜色形成强烈对比,以便监测系统捕捉,并记录运行状态,模型随机散斑,试验系统如图3所示。

图3 试验系统图

2 结果与分析

2.1 裂隙发育情况

模型自然晾干15 d后,在对应距实际比例煤层左边界37.5 m处开挖,因采用放顶煤工艺,前20 m煤层作为切眼,只进行割煤,不放煤(对应模型宽度为0.133 m)。之后按时间相似比开采模型,每0.5 h向前推进1.8 cm。在工作面推进过程中,对每次循环割煤和放煤时间进行记录,对顶煤和煤层顶板的垮落特征采用非接触式全场应变测量系统进行信息采集并拍照,得到煤层开采直接顶垮落情况,如图4所示。

图4 随煤层开采上部岩层垮落情况

随着工作面的持续推进,开挖75.6 m左右,覆岩仍没有发生垮落,位于裂隙场顶部的离层裂隙呈平行分布,煤岩交界面逐渐出现裂隙,开始出现离层现象,当工作面推进至91.8 m时,煤层上方4 m厚的直接顶由于离层距离达到一定程度,在自重和上覆岩层压力下发生初次垮落,垮落的岩块较破碎,块度较小,但由于开采工作面高,顶煤厚度较大,垮落后的岩层不能完全充填后部形成的采空区。

工作面继续向前推进至110.7 m时,沿煤岩界面再次垮落,基本顶同时达到极限跨距,发生初次断裂。当工作面推进至127 m时,基本顶上分层再次破断,同时基本顶上覆岩层开始出现离层现象。继续开挖8 m后,基本顶上分层垮落,上覆岩层内离层裂隙向上发育,离层最大发育高度距煤层顶板27 m,最大离层量为5 m。

工作面继续推进至165 m时,直接顶再次周期破断,破断步距为20 m,垮落带高度为9 m,工作面继续推进过程中垮落覆岩块度变大,随着离层覆岩增高,垮落岩块增多。工作面推进至189 m处,基本顶上层顶再次破断,老顶垮落,离层裂隙发育至煤层顶板96 m处,工作面继续推进,当推进至210.6 m时,根据相似模拟模型可知,纵向破断裂隙的发育高度不断向地表发育,当工作面继续向前推进时,上方覆岩的进一步出现裂隙,垮落的覆岩由于具有较大的冲击力,下方距煤层顶板80 m内的垮落模型层直接被损坏,离层裂隙沿工作面推进方向持续发展。当工作面推进至224 m时,基本顶再次出现周期性垮落,垮落步距约24 m,覆岩距煤层顶150 m处有横向裂隙发育,并伴有细小的纵向裂隙发育,且裂隙逐渐发育至最上层砂岩。从整个试验过程可以得出,在煤层开采的初始阶段,顶煤不能及时垮落,但随着工作面的不断推进,顶煤在上覆岩层压力和自身重力作用下,冒放性良好,和常规煤层开采覆岩移动特征基本相同。整个开采过程中,采场上覆岩层具有分层破坏的特性,岩层自上而下分层下沉、垮落,且在垮落过程中,各岩层的离层垮落过程并不是自上而下逐层垮落,而是依据各岩层的性质和厚度进行而发生“跨越式”垮落。

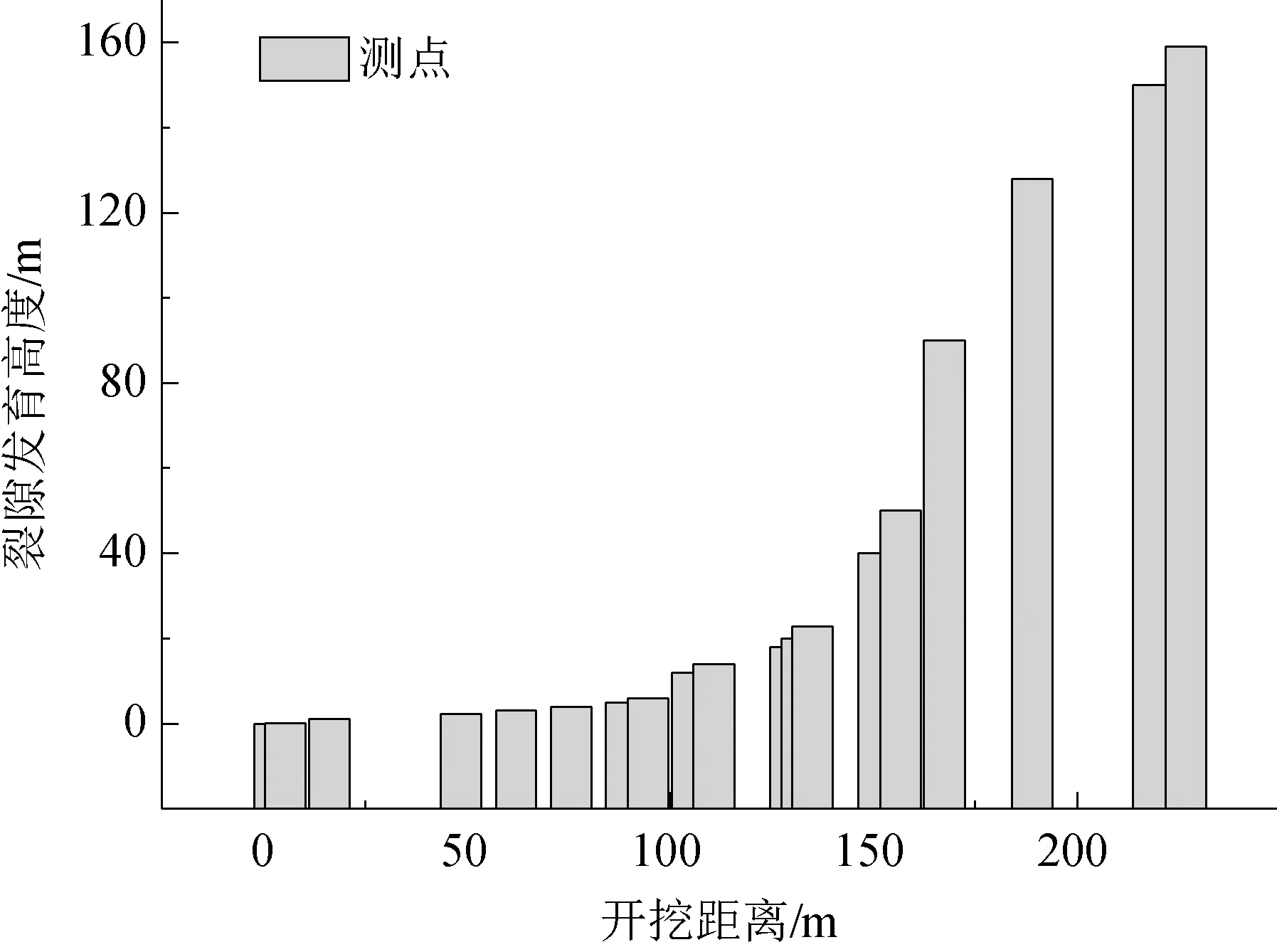

通过观测工作面推进时裂隙发育情况,得到裂隙发育高度变化趋势如图5所示。通过裂隙发育高度趋势图可以看出,随着工作面的推进,受开采厚度和岩层移动的波及,裂隙的发育高度逐渐增加,当工作面推进至220 m时,裂隙的发育高度就已接近160 m。与厚度较小的煤层相比,本试验得到的裂隙发育速度快、高度大。例如,王庄煤矿8101综采工作面[11](煤层厚度平均约6.3 m,采高6.3 m)和赵固二矿[12](煤层平均厚度6.2 m,埋深大于680 m,开采厚度5.5~6.0 m)的裂隙带发育高度分别约为60 m和101 m。可见,与厚度较小的煤层开采相比,塔山矿等特厚煤层开采过程中,遗留的空间较大,造成关键层不断垮落,上部岩层裂隙发育较为迅速且显著,继而逐渐垮落,且在停采后,煤层后方采空区垮落未破坏的模型中,裂隙基本被压实闭合。

图5 裂隙发育高度曲线

2.2 覆岩移动变形规律

采用全场非接触应变监测系统记录开采过程中采场覆岩及地表的Vic-2D竖直位移变化云图见图6,其中纵坐标表示云图的位移变化量。

图6 垮落法开采时覆岩竖直位移云图

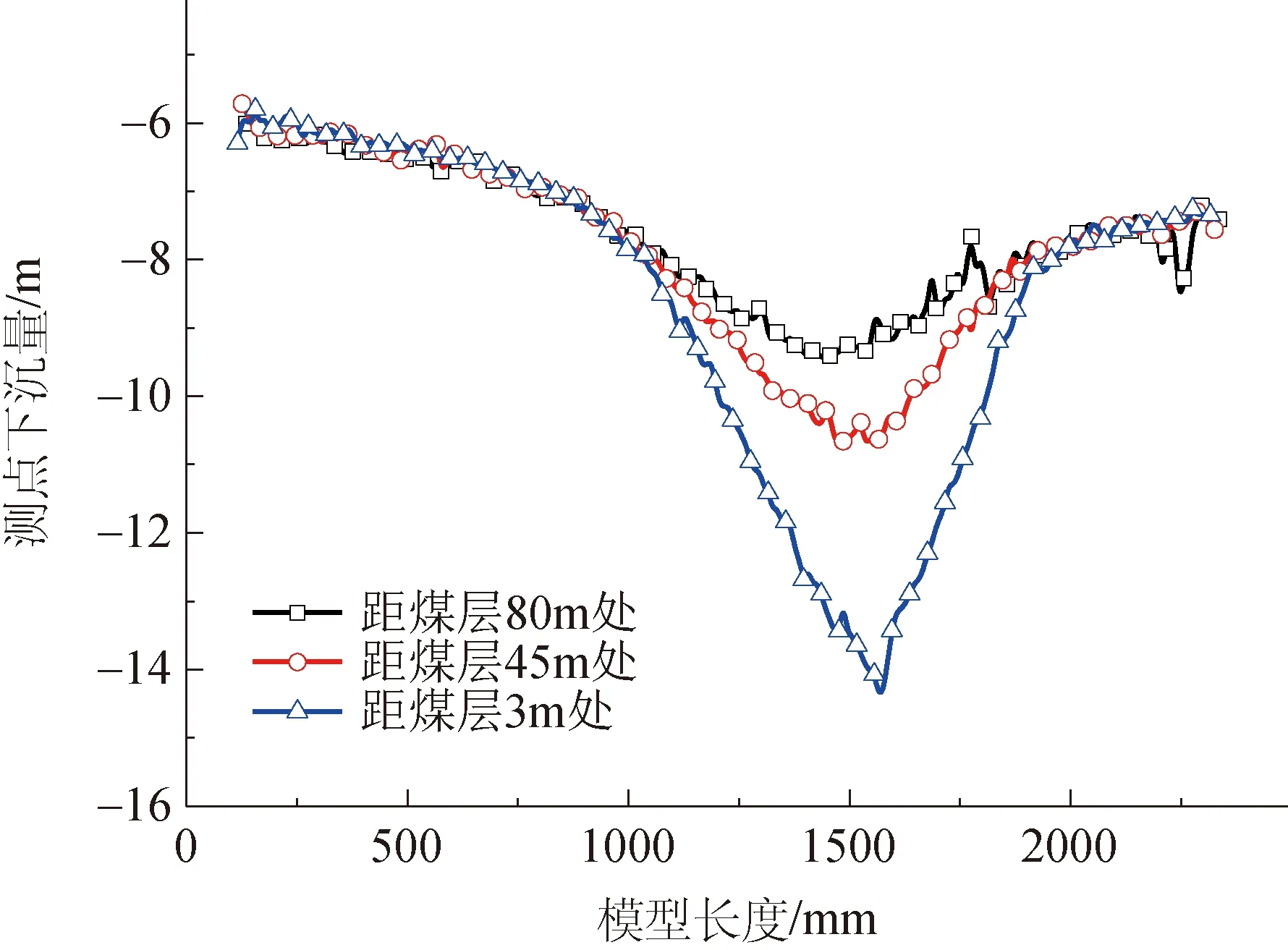

通过模拟可以得出,距离煤层越近,覆岩下沉量越大,随工作面回采顶板逐渐垮落,覆岩不断出现离层与裂隙。观测开采过程中上覆岩直接顶、基本顶等的移动变形规律,在煤层开采过程中顶板下沉量随工作面推进距离增大而增大,相比之下,离工作面较高的岩层顶板下沉量小于工作面上方较近覆岩。因此,在工作面上方基本顶与采空区顶板之间的区域内,位移变化量比较明显,说明该区域受煤层开采的影响较大。此外根据模拟结果可以得出,随着岩层裂隙的不断发育,岩层出现较大的弯曲和离层,在弯曲下沉顶板的两边,模型纵向位移变化明显,通过对数据统计分析,绘出岩层随工作面推进的相对位置变化,即覆岩移动和变形情况如图7所示。

图7 模型不同水平测点最终下沉曲线

由图7模型测点最终下沉曲线可知,工作面回采后,距离煤层3 m处的最大下沉量达到14.3 m,距离煤层45 m处的最大下沉量为10.6 m,距离煤层80 m处的最大下沉量达到9.3 m。覆岩的下沉过程中各点的下沉量并不连续,且不完全同步,其中岩层下沉曲线的形态呈现非对称性,即偏态性。与塔山矿开采面极其相似的朱仙庄采区一区段工作面煤层(厚度平均10 m,埋深约250 m裂隙的发育高度为66.3 m,最大下沉量约10 m)[13]等特厚煤层相比,塔山矿煤层上部岩层下沉量较大,煤层开采后的遗留空间会较大,垮落的块状结构随垮落而破碎,无法填充整个采空区,容易造成瓦斯或煤自燃等灾害。

2.3 开采过程中覆岩下沉速度变化

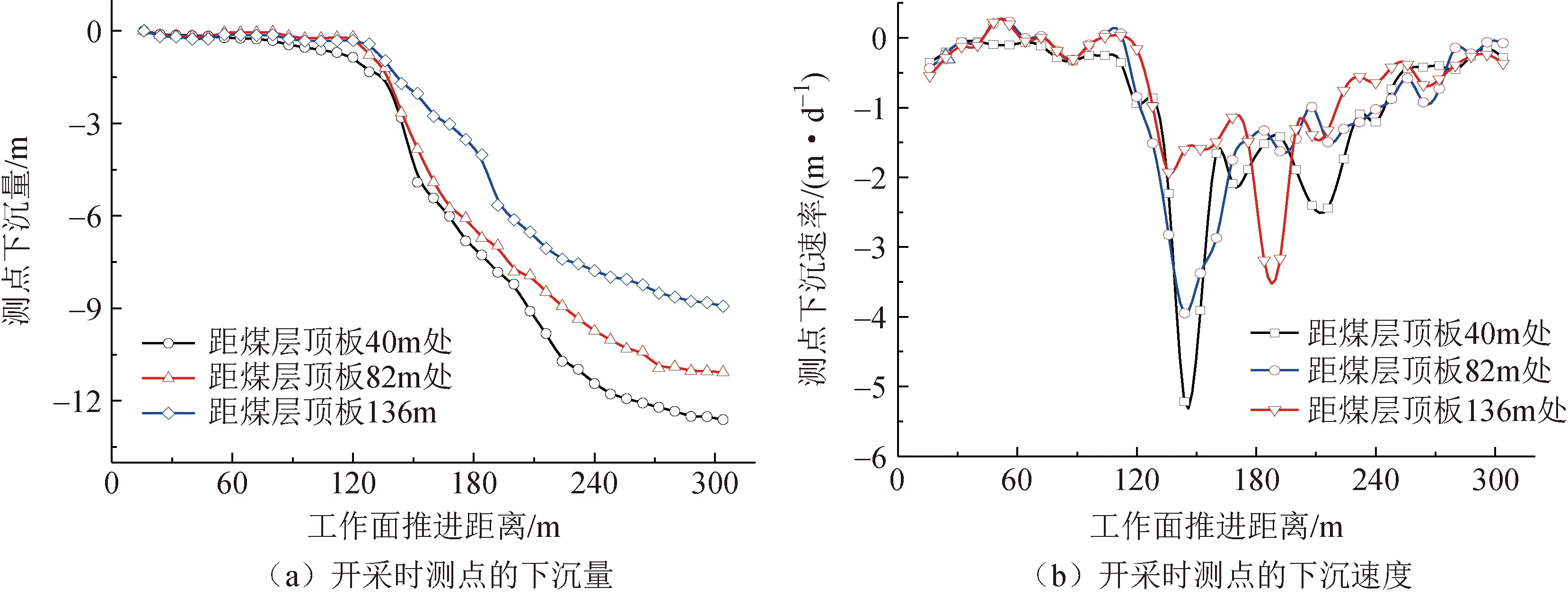

记录距离始采线150 m内的基本顶、老顶等随工作面回采过程中的位移变化,分别取距离煤层顶板40 m、82 m和136 m处的下沉量和下沉速度变化进行分析,如图8所示。

图8 开采时测点的下沉量和下沉速度

当工作面推进至100 m时,覆岩开始出现下沉趋势;至120 m时下沉速度开始明显加快;推进至150 m时测点处岩层下沉速度达到峰值,最大下沉速度达到5.2 m/d;推进至250 m时,随着岩层裂隙的压实闭合,下沉速度变缓;推进至300 m以后下沉速度趋近于0。工作面回采过程中,基本顶测点的下沉量较大,且最先达到下沉速度最大值,距煤层136 m处的下沉量达到8.93 m,下沉速度达到3.19 m/d,由图8可知上覆岩层的下沉速度经历了“缓慢—逐渐增大到峰值—快速减少—趋于稳定”的过程,在煤层开采过程中,裂隙发育速度曲线的波动除与开采扰动有关外,主要与岩层的性质有关,如果裂隙发育遇到松软岩层,则离层裂隙发育速度较快,反之则慢。

2.4 煤层应变和应力变化规律

测点应变随工作面推进的变化曲线见图9。从图9可以看出,煤层上方不同区域应变变化趋势不同,在工作面前方形成了微弱的超前压力,并随工作面的推进而不断移动。根据不同的测线可以得出,煤层开采至150 m左右时,上部岩层发生巨大变化,此时在距煤层顶板3 m处,由于上部岩层冒落产生的自重,应力不断上升,当应力达到峰值后,下方应力拱向高处传递,迅速泄压,整个应力变化趋势呈“n”字型。距煤层顶板48 m处,随煤层开采下部岩层发生离层现象,应力呈下降趋势,当随着岩层垮落压实,下部应力拱上移,应力不断升高。在距煤层123 m处,由于开采初期,煤层裂隙发育高度较低,应力变化趋势基本平稳;当工作面推进至150 m左右时,随着下部岩层垮落、离层等现象,应力急剧下降。

图9 测点应变随工作面推进变化曲线

综上所述,随着工作面的推进,上部岩层裂隙不断出现离层、压实、闭合、离层、扩大和垮落等过程,应力测试点的应力受上方岩层裂隙发育和地应力的综合影响,且应力变化与裂隙发育特征基本吻合,当岩层承受的拉应力大于其抗拉强度,岩层出现离层裂隙,当裂隙进一步发育,失去了连续性,整个岩层发生垮落。

3 结论

(1)塔山矿3-5#煤层埋深较深,开采厚度较厚,属特厚煤层,在整个煤层回采过程中,上覆岩层自下向上出现不同程度的弯曲下沉和垮落,应力场重新分布,致使采动裂隙随着开挖工作处于不断演化的过程,最大下沉量达到14.3 m,且位于采空区中部,两端随与中心距离的增大而减小。

(2)随着工作面开采,顶板出现明显的离层,裂隙发育较大,并出现周期性断裂,经历大面积初次垮落之后呈周期性垮落,顶板呈整体性破坏;工作面回采以后,在开切眼与工作面两端形成破断裂隙,随着开挖距离的进一步加大,位于采空区上部中央区域内的裂隙被逐渐压实,而离层裂隙开始向上演化,最大高度发育到160 m处,地表以弯曲下沉为主,采动破坏较为严重。

(3)在煤层开采过程中由于上部岩层下沉量较大,冲击力较大,造成模型采空区内垮落的顶损坏,无法形成砌体梁结构,造成模型继续塌落,即相应的煤层老顶开始大范围垮落,其中最大下沉速度达到5.2 m/d左右。此外,由于开采煤层高度大,直接顶厚度较小,难以充满采空区,因此基本顶破断时,下沉量较大,这使得采空区内滞留大量空气,易造成瓦斯或煤自燃等灾害。