蜡油中压加氢裂化生产喷气燃料技术的首次工业应用

2019-12-06黄小波王志平

黄小波,罗 伟,王志平

(1.中国石化上海石油化工股份有限公司,上海 200540;2.上海石化工业学校)

传统高压加氢裂化技术由于操作压力高(总压一般在14 MPa以上),装置投资和操作费用大,使其工业应用受到一定的限制。降低加氢裂化反应压力,开发中等压力(总压不超过12 MPa)条件下的加氢裂化技术一直是国内外炼油行业关注的重点之一[1-2]。相对于高压加氢裂化,中压加氢裂化的投资和操作费用可降低30%左右[3],但压力的变化对加氢裂化中间馏分产品尤其是喷气燃料产品的质量有较大的影响,通常认为中压加氢裂化装置难以生产出合格的喷气燃料产品[4-5]。

21世纪以来,我国整体柴汽比需求下降明显,而喷气燃料仍然保持较高增长速度[6],长三角地区对喷气燃料的市场需求尤为明显,多产喷气燃料具有明显的经济效益。目前,中国喷气燃料消费量保持每年7%左右的增长速度,已经成为航空燃料消费大国。2015年国内喷气燃料需求为25 Mt以上,2017年为32 Mt,2018年约为35 Mt,预计2020年将超过40 Mt[7-10]。为了满足市场对喷气燃料的需求,中国石化石油化工科学研究院(简称石科院)与中国石化上海石油化工股份有限公司(简称上海石化)共同开发了中压加氢裂化生产合格喷气燃料技术。该技术采用芳烃饱和性能更高、开环选择性更好的第三代加氢裂化催化剂,并对两种加氢裂化催化剂RHC-220和RHC-133进行级配组合,以进一步改善喷气燃料的烟点。新技术于2016年9月中旬投入应用,并在2018年11月分馏系统适应性改造完成后一次成功通过中国国产航空舰艇油料鉴定委员会(航鉴委)的质量评议,在国内首次实现了以蜡油为原料的中压加氢裂化生产合格喷气燃料。

1 新技术开发难点及解决措施

1.1 新技术开发难点

氢分压是加氢裂化反应过程的重要操作参数。有关氢分压对加氢反应过程影响的研究表明,氢分压对加氢精制催化剂的加氢脱氮和芳烃加氢反应的影响显著,但氢分压高于10 MPa以后,其影响趋缓[11]。

氢分压还会影响加氢裂化催化剂的芳烃饱和性能,而芳烃的裂化反应也需要芳烃先加氢饱和,因此原料油中芳烃的转化直接关系到转化率和产品质量等,低氢分压下加氢裂化过程中芳烃饱和程度较低,较低的氢分压会直接影响到喷气燃料馏分的芳烃含量及烟点。因此,中压加氢裂化生产喷气燃料的难点在于解决低氢分压带来的喷气燃料馏分中芳烃饱和程度下降的问题。

1.2 解决措施

由于在氢分压10 MPa以上的条件下,芳烃的饱和率在相当宽的温度范围内不受热力学的限制[12],另外喷气燃料馏分中的芳烃主要以单环芳烃形式存在。针对中压加氢裂化过程中氢分压偏低导致芳烃饱和程度下降的问题,石科院提出了以下相应的解决措施:①选择先加氢精制后加氢裂化的反应途径,以强化加氢过程,尽可能在精制段使原料油中的芳烃加氢饱和,以降低单环芳烃含量;②同步采用芳烃饱和性能强的加氢精制催化剂,尽可能降低反应温度,使芳烃饱和所受的热力学限制程度减至最小,降低精制油中的芳烃含量,以确保最终产品中的芳烃含量较低;③采用芳烃饱和性能更佳的第三代裂化催化剂并优化催化剂级配装填,以进一步改善喷气燃料的烟点。

2 催化剂装填及开工

1.5 Mt/a中压加氢裂化装置的反应系统设2台反应器,分别为精制反应器R-6101和裂化反应器R-6102,2台反应器均设3个床层。催化剂装填方案是:R-6101一床层上部装填保护剂RG-20,RG-30A,RG-30B,一床层下部和二、三床层装填芳烃饱和性能好的加氢精制催化剂RN-32V;R-6102一、二床层装填加氢裂化催化剂RHC-220,三床层采用催化剂级配装填,上部为加氢裂化催化剂RHC-133,下部为后精制催化剂RN-32V(装填量比普通加氢裂化装置的大)。

2台反应器中各催化剂的装填体积见表1。

表1 催化剂装填体积 m3

本次中压加氢裂化装置的催化剂硫化采用干法硫化,硫化剂为二甲基二硫醚(DMDS)。完成氮气置换及气密试验后,调整反应系统各工艺参数达到硫化初始条件,于2016年9月12日基本达到注硫条件。催化剂预硫化期间,基本按照预定方案实施,除在初期有约2~3 ℃的吸附热温升外,催化剂床层温度平稳。催化剂预硫化阶段共耗时59.5 h,共注入DMDS约52.8 t。

催化剂预硫化后,对反应器进行降温,并进行相应工艺参数调整,准备进行催化剂钝化。9月15日在反应器温度为160 ℃的条件下,以100 t/h的速率进钝化油。钝化油进入裂化反应器,裂化段出现吸附热,反应器温升约15 ℃。高压分离器(高分)见油后反应器温度拉平,开启注水并投用注氨泵向裂化反应器注氨。开始注氨后同时监控循环氢中氨与硫化氢浓度,反应器以10 ℃/h的速率向290 ℃升温,温度升至预期值后,钝化结束。从引钝化油到钝化结束,共耗时约21 h,期间注氨速率稳定,反应器温度始终保持平稳,钝化效果理想。

9月16日分别以30,60,90,120 t/h的进料量切换VGO进装置,每次提量间隔2 h。待进料全部切换为120 t/h VGO后停止注硫、注氨,并适当调整新鲜原料比例,装置进入生产调整阶段。9月18日,轻、重石脑油及柴油和尾油的产品性质均合格,至此装置开车一次成功。

3 装置运转情况分析和讨论

3.1 中压加氢裂化装置分馏系统适应性改造

原中压加氢裂化装置分馏系统未设立喷气燃料抽出流程,本次改造根据上海石化生产计划安排采取了分步检修改造施工。2016年8月,装置换剂检修期间对装置主分馏塔C-6202塔盘进行扩孔更换,以满足喷气燃料抽出后主分馏塔气液相负荷增加的要求;2018年8月装置短暂停工期间,对分馏系统喷气燃料侧线进行施工,新增喷气燃料汽提塔C-6206、塔底再沸器E-6220、喷气燃料产品泵P-6219A/B以及喷气燃料冷却、脱硫、过滤、外送流程。

3.2 装置生产喷气燃料工业标定

装置于2018年8月底再次开工,成功抽出喷气燃料馏分。9月13日装置喷气燃料产品通过航鉴委验收,正式外送。为验证催化剂使用性能和装置生产喷气燃料的改造效果,于10月16—19日进行了装置满负荷生产标定工作,标定以喷气燃料收率不小于20%、喷气燃料产品主要控制指标合格为要求。

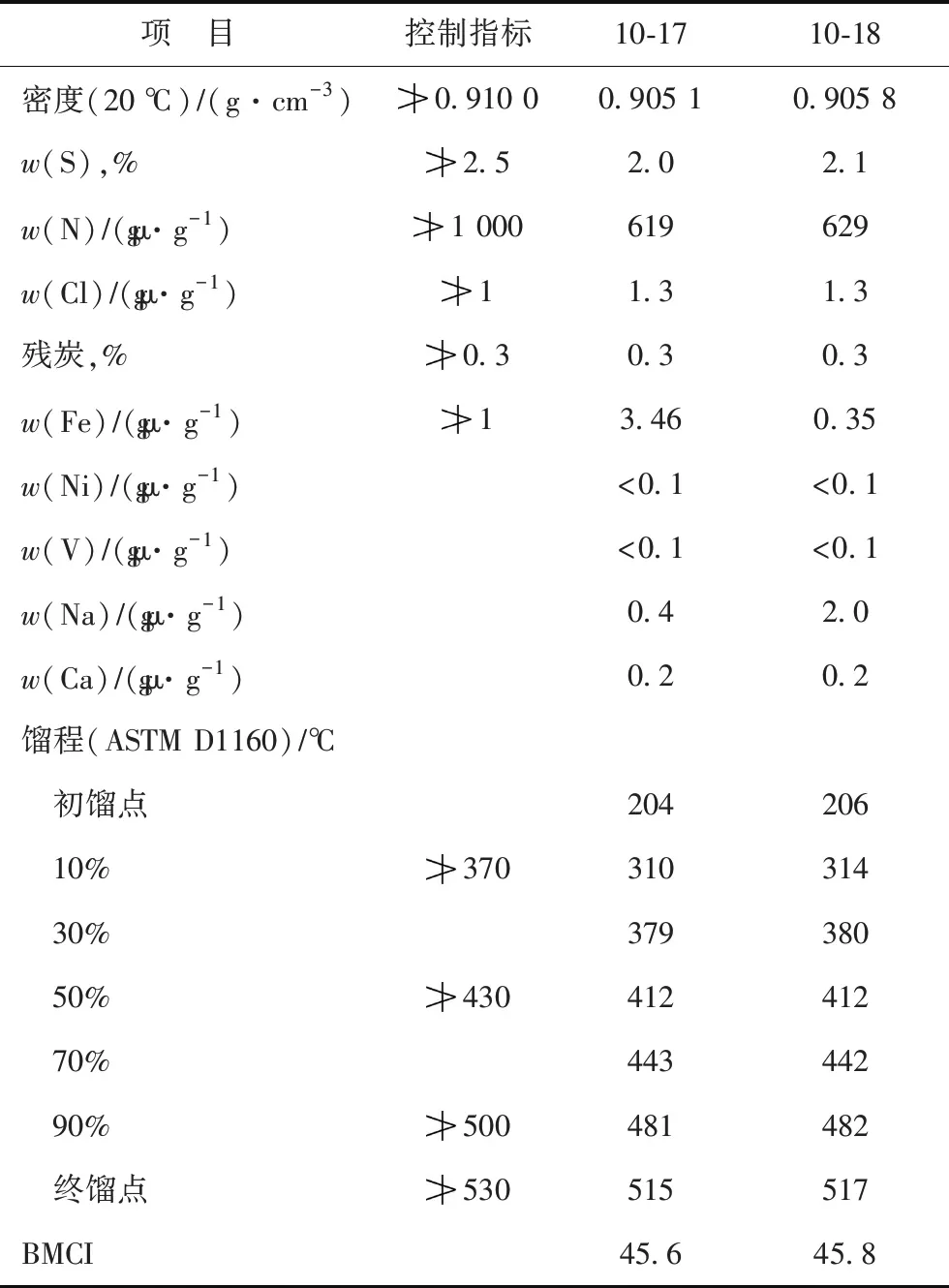

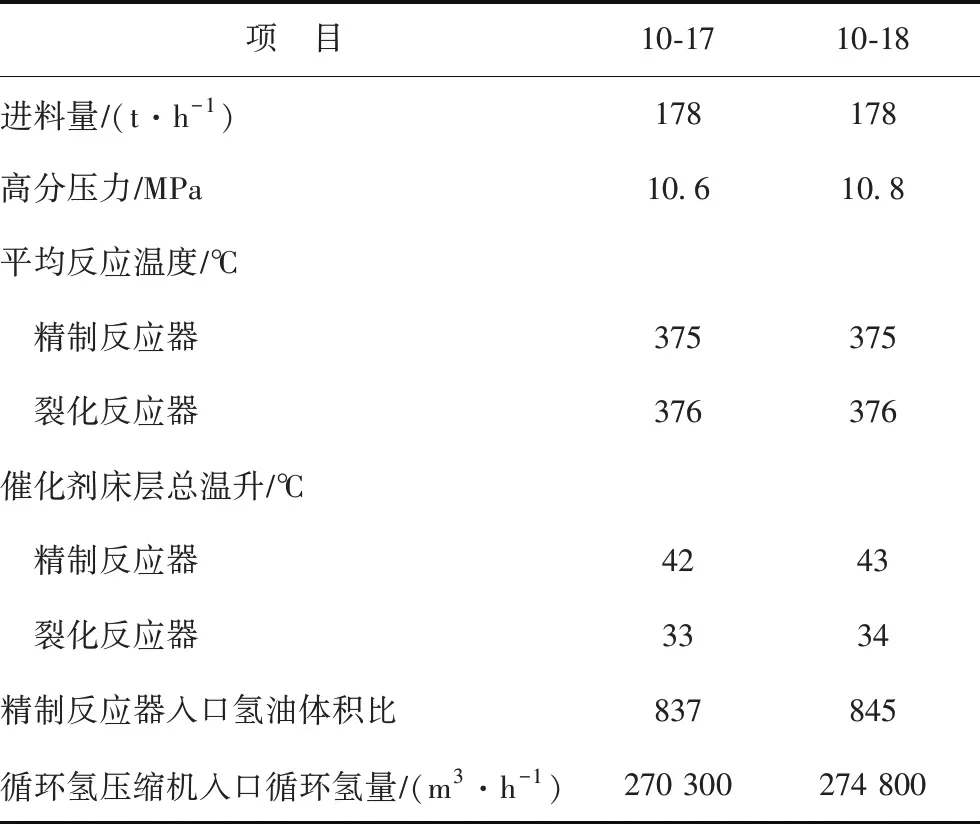

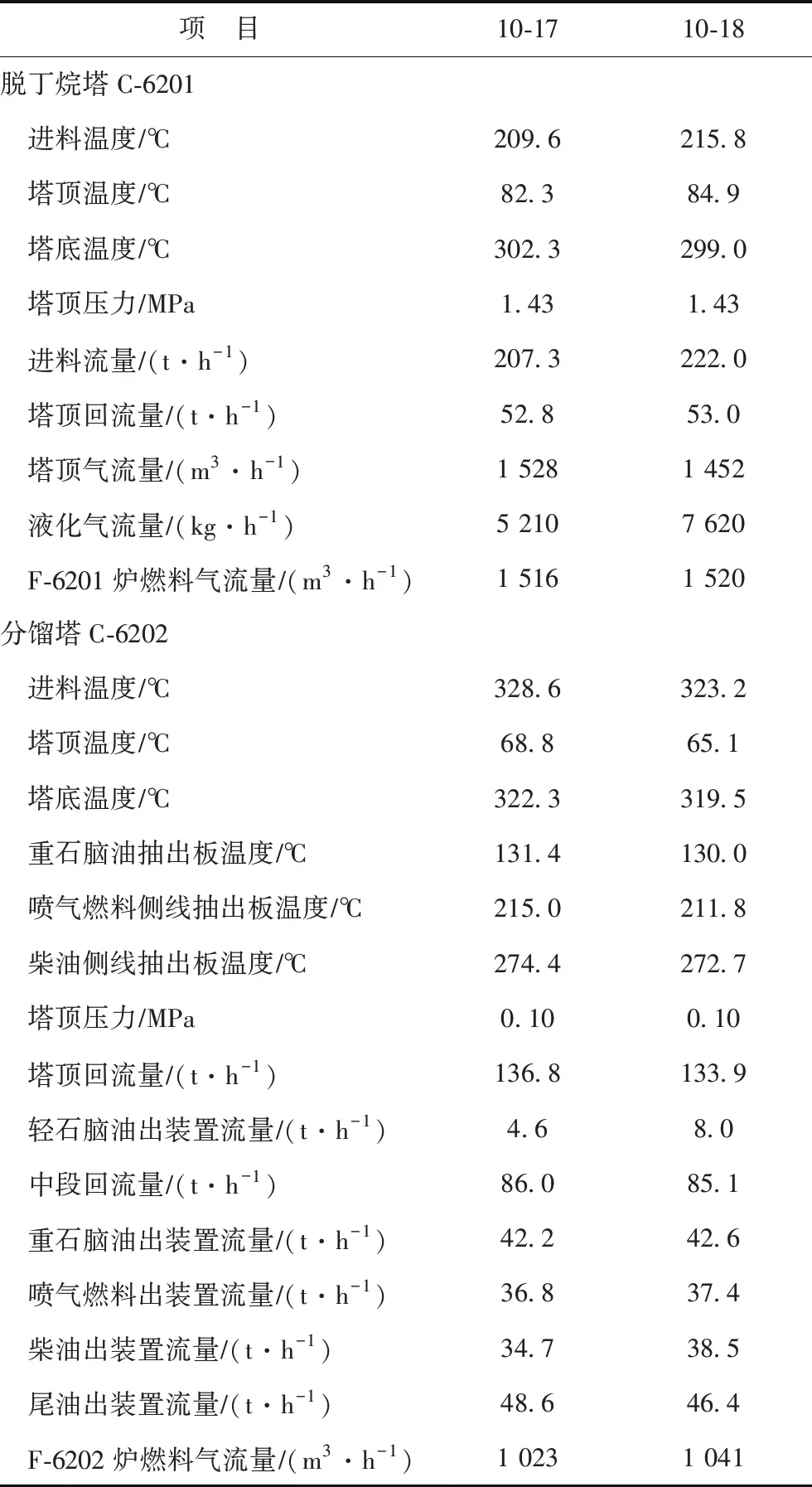

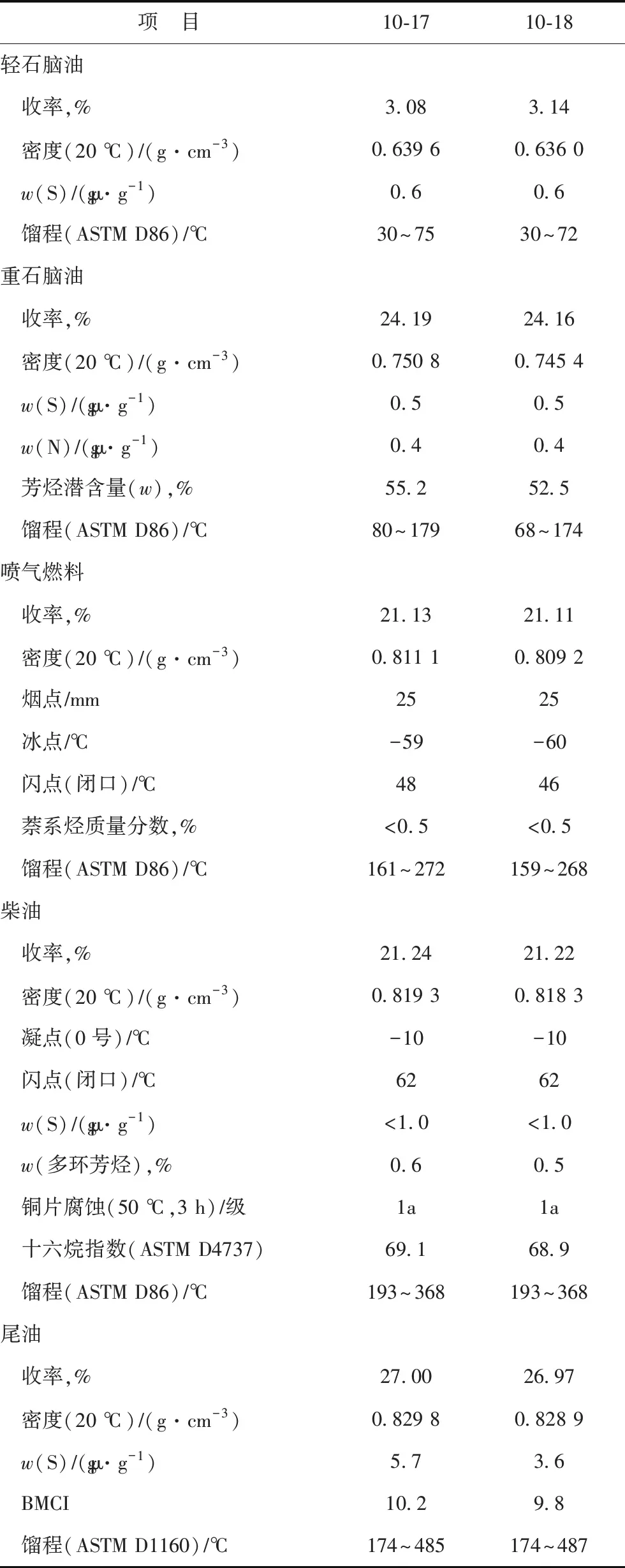

标定期间装置的原料油为减一、减二线及罐区减压蜡油的混合蜡油,其性质见表2。标定期间反应部分主要操作参数见表3,分馏部分主要操作参数见表4,主要产品收率及性质见表5。

表2 混合蜡油原料性质

表3 反应系统主要操作参数

由表3可见:标定期间装置进料量为178 t/h,为100%操作负荷;高分压力约11 MPa,入口氢油体积比约840;精制反应器平均反应温度为375 ℃,床层总温升为42~43 ℃;裂化反应器平均反应温度376 ℃,裂化反应器床层总温升为33~34 ℃;所有操作参数在设计范围内。由表4可见,装置分馏系统还留有一定操作弹性,可以满足装置操作负荷的波动。

表4 分馏系统主要操作条件

由表5可以看出,装置满负荷运转时,轻石脑油收率为3.08%~3.14%,重石脑油收率为24.16%~24.19%,喷气燃料收率为21.11%~21.13%,达到标定预期值,柴油收率为21.22%~21.24%,尾油收率为26.97%~27.00%。由表5还可以看出:产品轻石脑油馏分的密度较低,是优质的蒸汽裂解制乙烯原料;产品重石脑油馏分的硫质量分数为0.5 μg/g,氮质量分数小于0.5 μg/g,芳烃潜含量达52.5%~55.2%,是优质的催化重整装置进料;产品喷气燃料馏分的烟点为25 mm,萘系烃质量分数小于0.5%,主要性质满足3号喷气燃料规格要求;产品柴油馏分的十六烷指数分别为69.1和68.9,因而是优质的清洁柴油调合组分;产品尾油馏分的BMCI低,分别为10.2和9.8,是优质的蒸汽裂解制乙烯原料。

表5 主要产品性质

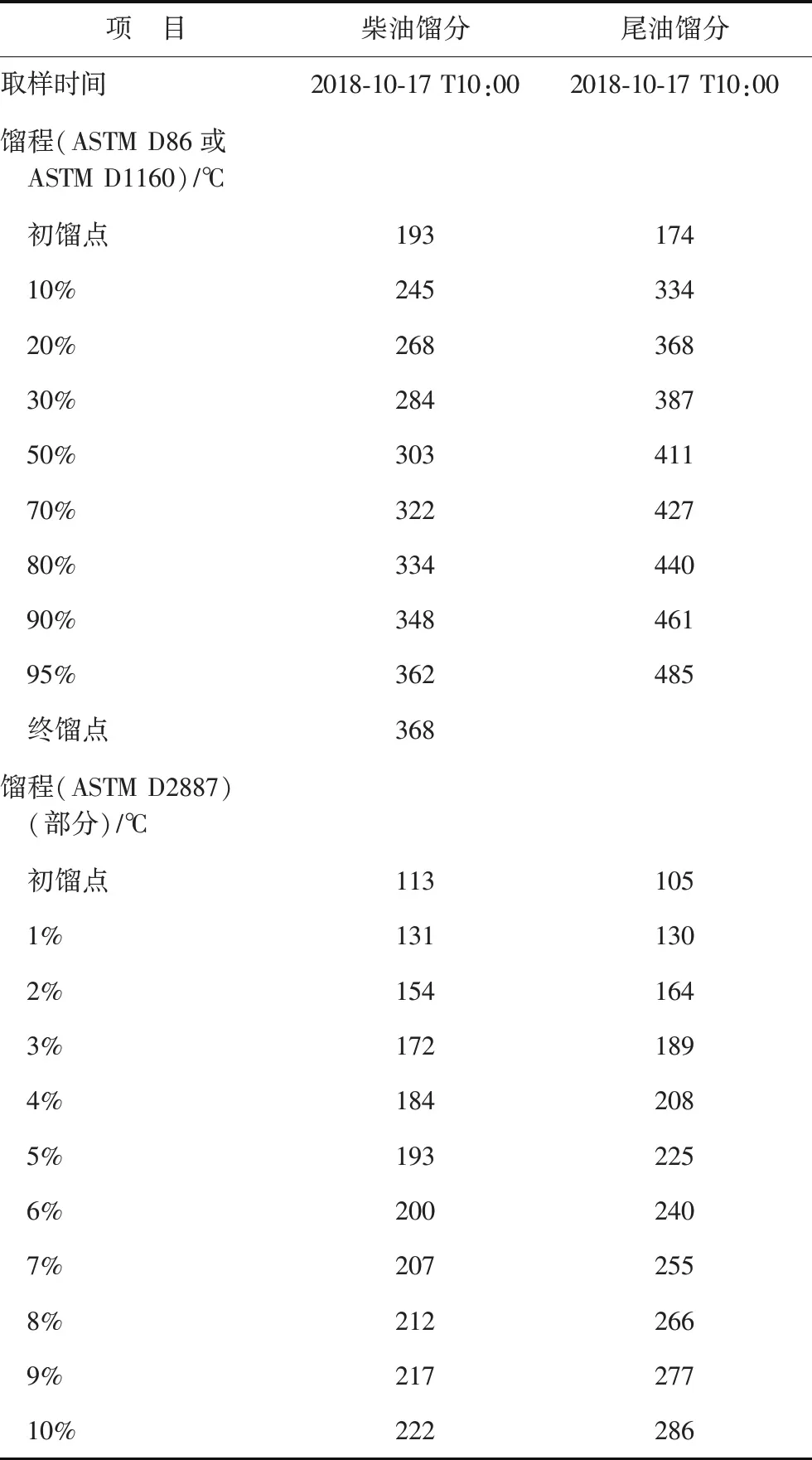

另外,从表5中柴油及尾油的馏程范围可见,装置柴油馏分和尾油馏分的初馏点分别为193 ℃和174 ℃,分别与喷气燃料馏分的终馏点(268~272 ℃)及柴油馏分的终馏点(368 ℃)相比,差距较大,说明标定期间分馏塔的分离效果不佳。为了更清楚地了解各馏分的重叠程度,以便下周期对分馏塔进行进一步的改造,将柴油馏分的ASTM D86馏程数据、尾油馏分的ASTM D1160馏程数据与采用气相色谱[13]得到的模拟蒸馏馏程数据(方法为ASTM D2887)进行了对比,结果列于表6。

表6 产品柴油和尾油馏分馏程对比

由表5~表6可见:尽管喷气燃料的终馏点已经达到268~272 ℃,但采用ASTM D2887方法所测柴油馏分的10%馏出温度却为222 ℃,这说明柴油馏分的轻端略轻,喷气燃料馏分收率还有进一步增加的潜力;另外柴油馏分馏程与重石脑油馏分的馏程也有部分重叠,即柴油馏分中还含有少量的重石脑油组分,导致柴油馏分的闪点偏低(对应柴油的闭口闪点为60 ℃左右)。同样地,尽管柴油馏分的终馏点已经达到了368 ℃,但采用ASTM D2887方法所测尾油馏分的10%馏出温度却为286 ℃,说明尾油馏分也存在切割偏轻的问题,而通常情况下轻馏分中芳烃及环烷烃含量偏高,尾油馏程偏轻,会导致其BMCI及芳烃含量偏高。

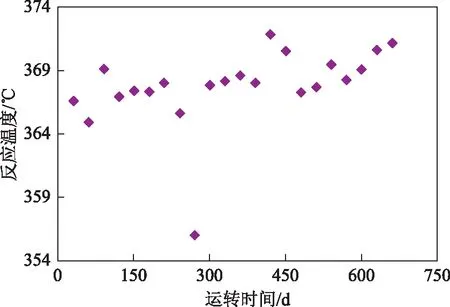

3.3 装置运转情况说明

催化剂提温速率是衡量催化剂稳定性的主要依据,尤其对于压力等级较低的中压加氢裂化装置,其对装置的实际生产有重要意义。装置自2016年9月换剂后至2019年4月止,精制催化剂、裂化催化剂的平均床层温度提温曲线见图1和图2。由图1~图2可以计算出,精制催化剂的提温速率为0.012 ℃/d,裂化催化剂平均床层温度提温速率为0.011 ℃/d。从装置提温速率以及现有反应温度的比较可知,装置采用的加氢精制催化剂RN-32V及加氢裂化催化剂RHC-220、RHC-133的稳定性优异,能够满足装置4年一个运转周期的生产要求。而且,装置开始生产喷气燃料以后,截止到2019年5月,产品分布合理,喷气燃料收率基本稳定在20%左右,重石脑油、柴油和尾油的收率分别约为24.1%,21.0%,28.2%,操作指标和产品性质达到设计要求,催化剂运行状况良好。

图1 精制反应器平均反应温度随时间的变化

图2 裂化反应器平均反应温度随时间的变化

另外,将裂化反应器采用催化剂RHC-220/RHC-133级配装填后的床层温度分布与装置上一周期采用催化剂RHC-3单剂装填情况下的温度分布进行了对比,结果如图3所示。由图3可以看出,裂化反应器采用级配技术以后,三床层入口温度较上一周期提高约10 ℃,这一方面使裂化反应器三床层的催化剂RHC-133在相对较高温度下运行,有利于充分发挥该催化剂作用,进一步改善尾油质量;另一方面还因此大幅减少了三床层入口的冷氢用量,起到降低装置能耗的作用。

4 结 论

(1)上海石化1.5 Mt/a中压加氢裂化装置采用石科院开发的蜡油中压加氢裂化生产喷气燃料技术于2018年9月在国内首次实现工业应用,喷气燃料已通过航鉴委验收,正式外送合格产品。

(2)工业标定结果表明,满负荷条件下,加工BMCI约为45的蜡油馏分,所得轻、重石脑油、喷气燃料、柴油、尾油的收率分别约为3.1%,24.2%,21.1%,21.2%,27.0%,达到设计要求。在高分压力约11 MPa的条件下,得到的喷气燃料的烟点为 25 mm、萘系烃质量分数低于0.5%,满足3号喷气燃料规格要求;产品尾油馏分BMCI约为10,重石脑油芳烃潜含量(w)达52.5%~55.2%,是优质的化工原料。

(3)装置可在设计满负荷下稳定操作运转,反应器、循环氢压缩机、加热炉、分馏塔、机泵等主要设备均能达到设计负荷要求,不存在明显瓶颈;此外,分馏塔还有进一步改进、提高分离精度的余地。

(4)装置自2016年9月开工以来已运转近3年,操作参数在设计要求范围内,催化剂运行情况良好,失活速率满足4年的运转要求。