塔河减压渣油高温催化临氢热转化技术研究

2019-12-06侯焕娣申海平李吉广

董 明,龙 军,侯焕娣,申海平,王 蕴,李吉广

(中国石化石油化工科学研究院,北京 100083)

劣质渣油高效转化是实现石油资源高效利用的关键之一,如何高效、绿色加工劣质渣油一直是炼油界关注的研究热点之一。劣质渣油典型的性质表现为沥青质含量高、重金属含量高、残炭高及黏度大等特点,由于劣质渣油性质较差,常规的催化加工过程通常难以加工高沥青质含量的劣质渣油,目前高沥青质含量的劣质渣油主要通过延迟焦化来加工。但延迟焦化过程一方面会产生收率高达30%的低附加值产品焦炭,轻质油收率低,资源有效利用率低;另一方面,对于硫含量较高的渣油,所产焦炭为高硫焦,高硫焦的后续加工困难;同时延迟焦化生产过程本身的环保问题也较为突出。因而,迫切需要开发可实现渣油高效、绿色转化的新技术。

渣油催化临氢热转化技术是在临氢条件下添加少量催化剂来实现渣油改质,因其原料适应性强、产品质量好,被视为减压渣油改质的有效方法[1-3]。塔河稠油蒸馏得到的塔河渣油是国内典型的高沥青质含量、高金属含量的劣质渣油,体系稳定性差。本研究选取塔河减压渣油(简称塔河减渣)为原料,在小型试验及中型试验装置上探索采用催化临氢热转化过程实现塔河减渣高效转化的可行性,以及催化临氢热转化工艺参数对塔河减渣裂化转化率和缩合率的影响,探索开发实现塔河减渣高效、绿色加工的催化临氢热转化新技术。

1 实 验

1.1 原 料

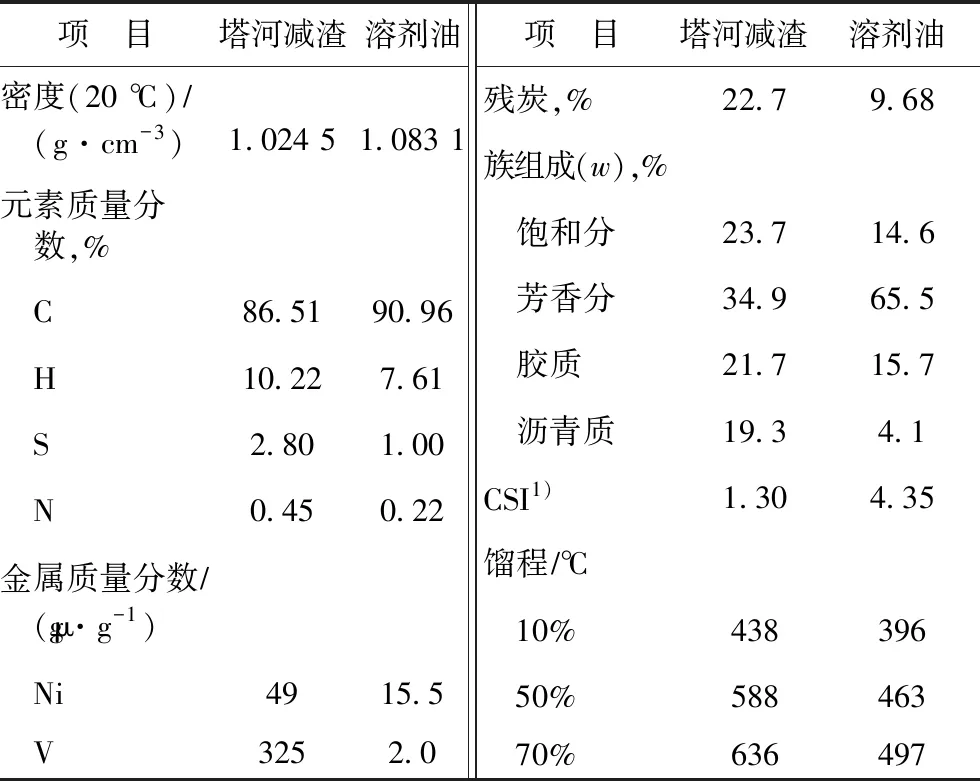

试验所用催化剂为高分散的油溶性金属化合物SHC201,由实验室合成。试验所用助剂为固体粉末,由实验室制备。试验原料油为塔河减渣,溶剂油为镇海催化裂化油浆,主要性质见表1。从表1可以看出,塔河减渣的沥青质含量较高,质量分数达19.7%,芳香分质量分数为34.9%,而作为沥青质稳定组分的胶质含量较低(质量分数仅为21.7%),可见其胶体稳定性较差。同时,塔河减渣密度较大,残炭较高(达到22.7%),金属含量较高,重金属(Ni+V)质量分数高达374 μg/g。由上可知,塔河减渣是一种高沥青质含量、高金属含量及高残炭的劣质渣油。由表1还可以看出,溶剂油是一种高芳香性组分油,其芳香分和胶质的质量分数之和达80%。

表1 原料油主要性质

1)稳定性指数,CSI=[w(芳香分)+w(胶质)]/[w(饱和分)+w(沥青质)]。

1.2 实验室高压釜试验

实验室小型试验研究采用高压釜为反应器,间歇操作,高压釜由美国PARR设备公司制造,釜内体积为3.1 L,设计最高使用压力为27.5 MPa,最高使用温度为500 ℃。试验具体操作步骤为:将塔河减渣与一定比例的油溶性催化剂加入到高压釜内,氢气置换5 min后,充入氢气至试验所要求的压力。升至反应温度,按照试验要求反应后停止加热,冷却至室温。采用排水取气法收集反应气体,通过气相色谱进行气体组成分析;液体产物采用ASTM D7169方法进行模拟蒸馏分析,计算裂化转化率,同时进行甲苯不溶物含量分析,测定缩合率。

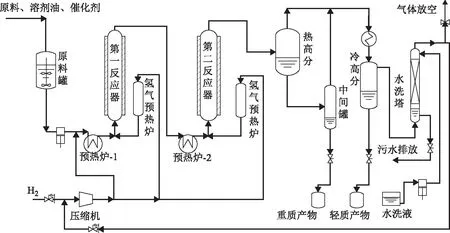

1.3 中型试验

中型试验装置流程示意如图1所示。原料油与催化剂及助剂在配料罐内经充分搅拌混合均匀后,加入进料罐中待用。首先将装置升温升压至设定压力和温度。然后,反应物料经进料泵加压,在预热炉-1前与氢气混合后预热至一定温度,再依次进入第一反应器和第二反应器反应。反应所需氢气经预热后,由反应器底部进入。反应后物料进入分离单元。重质物料(含催化剂)通过高温高压分离罐(热高分)底部调节阀排出装置;油气进入低温高压分离罐(冷高分)。经冷却后,轻质物料(石脑油和一部分常压蜡油)通过调节阀排出。裂化气进入水洗塔,水洗后通过减压阀放空,未反应氢气循环使用。

图1 塔河减渣催化临氢热转化中型装置流程示意

2 小试结果与讨论

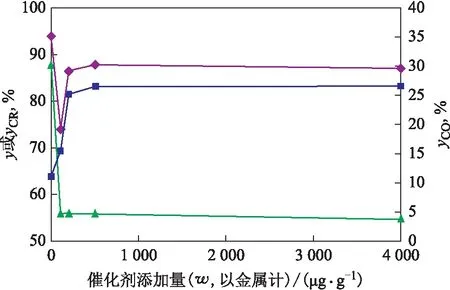

2.1 催化剂添加量的影响

催化剂对渣油催化临氢热转化性能的影响至关重要[4-5],其主要作用是活化氢气形成活泼氢。活泼氢既可封闭裂化产生的链烃自由基,生成稳定产物,从而减少过度裂化,又可封闭稠环芳烃、沥青质自由基,抑制稠环芳烃自由基之间缩合和沥青质聚集,阻止其进一步缩合结焦;其次,催化剂颗粒与沥青质和沥青质缩合物发生碰撞,可降低反应体系液相中沥青质的含量,延缓第二液相的生成,有效抑制焦炭沉淀的形成和析出;第三,催化剂颗粒可以成为焦炭沉积场所,将结焦前躯物或焦炭带出反应器,缓解或避免反应器内生焦,从而使反应装置平稳运行。以70%(w)塔河减渣+30%(w)溶剂油为原料,在反应温度为460 ℃、氢初压为9 MPa、反应时间为1 h的条件下,考察催化剂添加量对初馏点大于524 ℃组分的总转化率(y)、裂化率(yCR)和缩合率(yCO)的影响,结果如图2所示。

图2 催化剂添加量对渣油转化的影响◆—y; ■—yCR; ▲—yCO。图3~图5同

由图2可见:在试验条件下,添加少量的催化剂SHC201即可有效抑制缩合反应并强化裂化反应;相比于不添加催化剂,添加200 μg/g催化剂SHC201使yCO降低22.3百分点,yCR提高近15百分点;但随着催化剂SHC201添加量继续增加,yCO和yCR的变化幅度均很小。以上结果表明,在本试验条件下,添加少量催化剂即可达到有效抑制缩合、促进裂化的目标。本研究选取适宜的催化剂SHC201添加量(w)为200 μg/g。

2.2 反应温度的影响

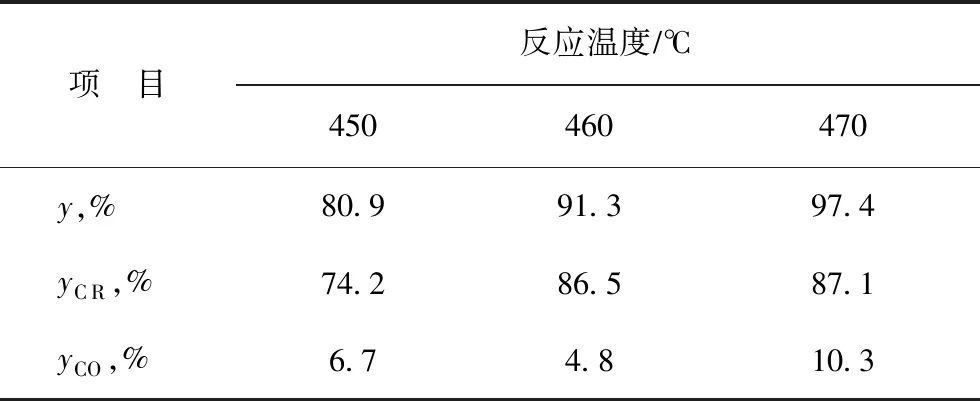

以70%(w)塔河减渣+30%(w)溶剂油为原料,在催化剂SHC201添加量(w)为200 μg/g、氢初压为9 MPa、反应时间为1 h的条件下,考察反应温度对原料催化临氢热转化反应的影响,结果见表2。从表2可以看出,随着反应温度从450 ℃升高至470 ℃,y和yCR逐渐提高,而yCO则先下降后升高。本研究选取适宜的反应温度为不大于470 ℃。

表2 反应温度对塔河减渣催化临氢热转化反应的影响

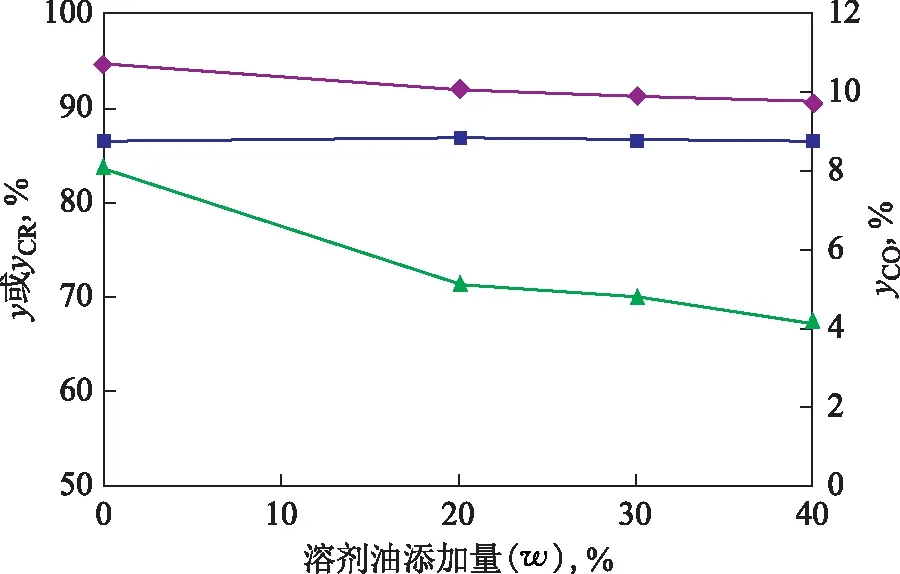

2.3 溶剂油添加量的影响

添加满足要求的溶剂油是控制反应体系相态稳定性的重要手段之一[6],这类溶剂油可以是外加溶剂油,例如催化裂化油浆,或是自身工艺生成的满足要求的馏分油,通常是深度裂化的重蜡油。以塔河减渣为原料,在催化剂SHC201添加量(w)为200 μg/g、氢初压为9 MPa、反应温度为460 ℃、反应时间为1 h的条件下,分别添加质量分数为0,20%,30%,40%的溶剂油来研究溶剂油添加量对渣油催化临氢热转化反应的影响,结果见图3。从图3可以看出,随着溶剂油添加量(w)从0增加至40%,yCR基本维持不变,yCO则逐渐减小,当溶剂油添加量(w)为40%时yCO减小至4.1%。本研究选取适宜的溶剂油添加量(w)为20%~40%。

图3 溶剂油添加量对渣油转化的影响

2.4 助剂添加量的影响

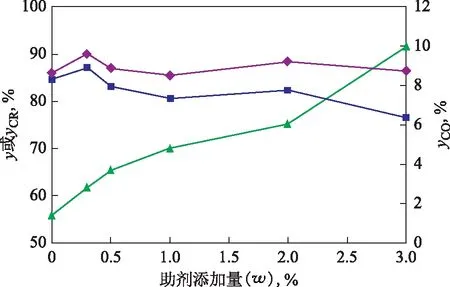

以70%(w)塔河减渣+30%(w)溶剂油为原料,在催化剂SHC201添加量(w)为200 μg/g、反应温度为460 ℃、反应时间为1 h、氢初压为9 MPa的条件下,考察助剂添加量对临氢热转化反应的影响,助剂添加量对渣油转化的影响趋势见图4。从图4可以看出:随着助剂添加量的增加,yCO逐渐增大;yCR呈现先增加后减小的变化趋势;当助剂添加量(w)大于2.0%时,yCR大幅下降,yCO大幅增加。

图4 助剂添加量对渣油转化的影响

减压渣油在液相热转化过程中经历渣油胶体体系→第二液相→碳质中间相→焦的相态变化过程。第二液相的出现源于渣油胶体体系被破坏,沥青质丧失胶溶状态而产生絮凝态聚沉物成为“第二液相”。第二液相继续缩合硬化成为碳质中间相,进一步缩聚成为焦。以往的研究表明[7-10],第二液相及其形成决定结焦的数量,而碳质中间相及其发展过程则控制结焦的性质。

试验中观察到:不添加助剂时,在釜底及釜壁上生成大量的缩合产物——硬焦;随着助剂添加量增加,焦的流动性逐渐变好,釜壁及搅拌桨上的生焦量逐渐变少;但是继续增大助剂添加量,产物体系逐渐变得黏稠,流动性变差,釜底及搅拌桨上出现大量软焦。因此,本研究选取适宜的助剂添加量(w)为1%。

2.5 反应时间的影响

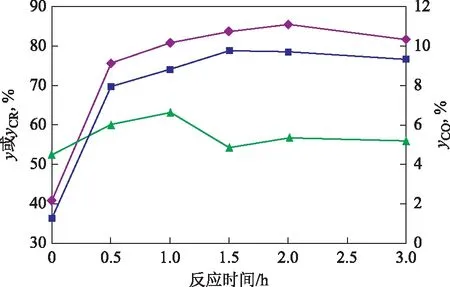

图5 反应时间对渣油转化的影响

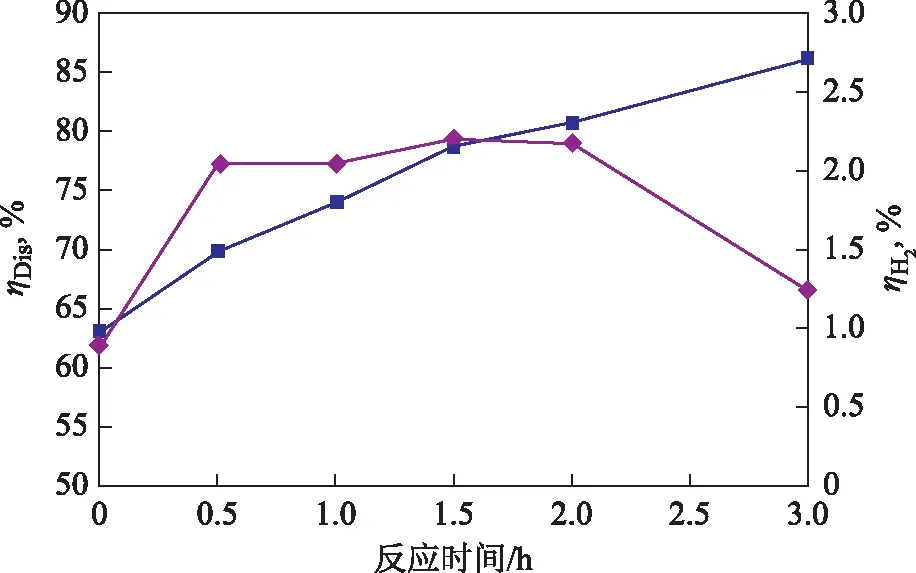

图6 反应时间对馏分油收率及氢耗率的影响◆—η Dis; ■—η H2

以70%(w)塔河减渣+30%(w)溶剂油为原料,在催化剂SHC201添加量(w)为200 μg/g、反应温度为450 ℃、氢初压为9 MPa的条件下,考察反应时间对渣油催化临氢热转化反应的影响,结果见图5。由图5可以看出:当反应时间从0延长至1.5 h时,yCR逐渐增加,但增加幅度逐渐减小;当反应时间从1.5 h延长至3 h时,yCR呈逐渐减小的趋势,表明在反应温度为450 ℃的条件下,反应时间大于1.5 h时原料油裂化效果变差。这是由于一定反应温度下存在一个极限裂化率,当反应达到极限裂化率后再延长反应时间裂化率也不会再增大。图6为氢耗率(ηH2)及馏分油收率(ηDis,为汽油收率、柴油收率和蜡油收率之和)随反应时间的变化趋势。由图6可以看出:ηH2随反应时间的延长而逐渐增加;随着反应时间延长,ηDis先快速增加,而后增加速率逐渐减小,在反应时间为1.5 h时ηDis达到最大值79.3%;而后随着反应时间继续延长,ηDis呈下降趋势,当反应时间为3 h时ηDis下降至66.6%。结合图5和图6的结果,本研究选取反应时间不宜大于1.5 h。

2.6 反应压力的影响

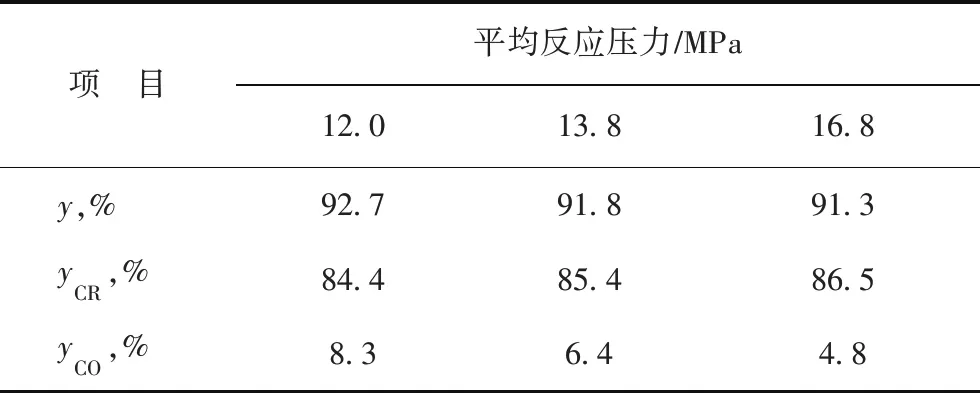

以70%(w)塔河减渣+30%(w)溶剂油为原料,在催化剂SHC201添加量(w)为200 μg/g、反应温度为460 ℃、反应时间为1 h的条件下,在平均反应压力分别为12.0,13.8,16.8 MPa时进行试验,考察反应压力对催化临氢热转化反应的影响,结果见表3。由表3可见:随着平均反应压力提高,y缓慢降低而yCR缓慢增加;当平均反应压力从12.0 MPa提高至16.8 MPa时,yCO从8.3%减小至4.8%,说明高的反应压力有利于抑制缩合。本研究选取适宜的平均反应压力为不小于14 MPa。

表3 平均反应压力对塔河渣油转化率的影响

2.7 适宜工艺条件的确定

通过上述实验室小型试验工艺条件考察,确定催化临氢过程加工塔河减压渣油的适宜工艺条件为:反应温度不高于470 ℃,平均反应压力不小于14 MPa,催化剂SHC201添加量(w)为200 μg/g,助剂添加量(w)为1.0%,溶剂油添加量(w)为20%~40%,反应时间不大于1.5 h。

3 中型试验结果与讨论

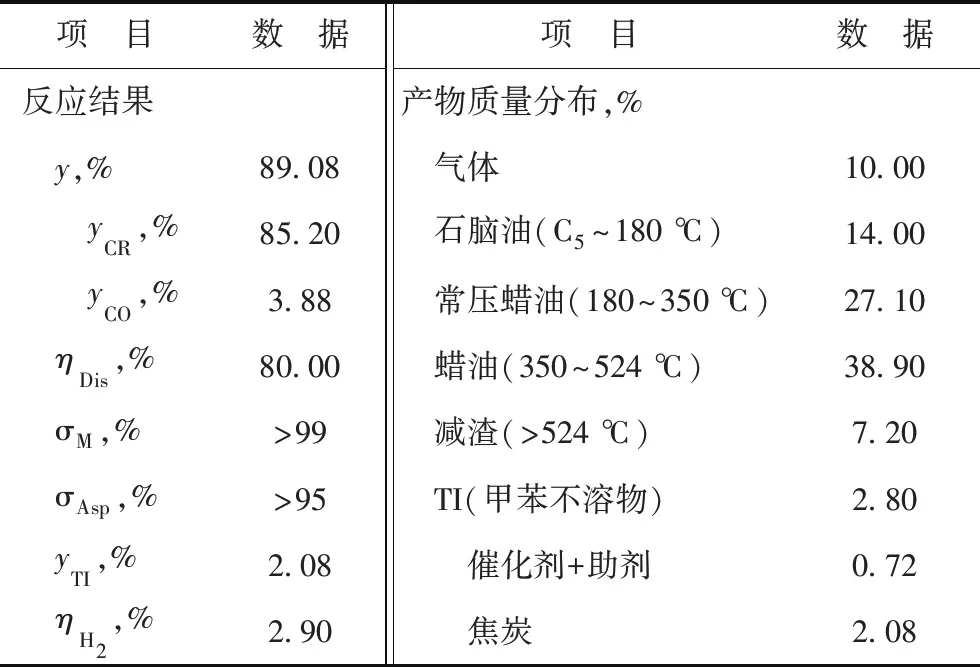

在图1所示的中型试验装置上以70%(w)塔河减渣+30%(w)溶剂油为原料,在反应温度为465 ℃、反应压力为20 MPa、催化剂添加量(w)为200 μg/g、助剂添加量(w)为0.7%、体积空速为1.0 h-1的条件下进行中型试验,结果如表4所示。由表4可知,在本试验条件下,反应的生焦率(yTI)为2.08%,yCR达到85.20%,ηDis为80.00%,金属脱除率(σM)大于99%,沥青质脱除率(σAsp)大于95%,对塔河减渣达到了较好的改质效果。

表4 塔河减渣催化临氢热转化中型试验结果

4 结 论

(1)以塔河减压渣油和溶剂油的混合物为原料,在小型试验装置上考察了工艺条件对渣油催化临氢热转化过程的影响。结果表明:达到高裂化率需要较高的反应温度,但反应温度不宜大于470 ℃,否则生焦率增加明显;适宜的溶剂油添加量(w)为20%~40%;一定反应温度下存在极限裂化率,达到极限裂化率后进一步延长反应时间使馏分油收率下降;较高的反应压力有利于抑制生焦。

(2)在实验室小型试验研究基础上进行了中型试验。结果表明,在反应温度为465 ℃、反应压力为20 MPa、催化剂添加量(w)为200 μg/g、助剂添加量(w)为0.7%、体积空速为1.0 h-1的条件下加工塔河减渣,得到的初馏点大于524 ℃组分的裂化率为85.2%,馏分油收率达80.00%,金属脱除率大于99%,沥青质脱除率大于95%。