基于正交试验花键冷挤压成形过程参数分析

2019-11-07王培安郭欢欢

王培安,郭欢欢

(1.商丘工学院机械工程学院,河南 商丘 476000;2.长春理工大学机电工程学院,吉林 长春 130022)

冷挤压技术是一种优质、高效、低成本的成形工艺[1-5]。为了研究花键部分冷挤压成形过程,笔者借鉴了学者对冷挤压技术加工零件的经验:陈莹莹等[6]数值模拟了花键轴弯曲变形;葛德等[7]利用Archard磨损模型,研究了花键在成形过程中模具初始硬度对模具磨损的影响,获得了两者的曲线关系,预测了模具磨损量;孙旭聪[8]研究了模具硬度对花键成形过程中模具磨损量的影响,分析了关键工艺参数对工作部位最大磨损深度的影响;吴淑芳等[9]对梭心零件制定了2种冷挤压成形方案,利用数值模拟和正交试验分析2种方案的合理性。目前,花键轴冷挤压成形过程的研究主要采用的软件是DEFORM,它可以获得成形载荷、模具磨损量等信息,对于制定正确的工艺方案有一定的指导意义。

1 花键冷挤压成形工艺

1.1 研究对象分析

本文研究的花键二维零件图如图1所示,花键的具体参数为键数N=6,大径D=10 mm,小径d=8 mm,键宽B=2 mm。该锻件花键齿面的表面粗糙度Ra=0.8 μm,其余位置表面粗糙度Ra=3.2 μm。花键要求表面粗糙度小、精度高,适合采用冷挤压进行加工。40Cr作为挤压件材料,其主要化学成分和力学性能分别如表1和表2所示。40Cr的硬度比较高,一般不适合冷挤压生产,但在冷挤压前对坯料进行退火和磷皂化等处理后,可使材料塑性提高,变形抗力减小,可用于冷挤压加工。

图1 花键的二维零件图

wt.%

表2 40Cr钢主要力学性能(试样毛坯尺寸为25 mm)

1.2 花键冷挤压成形工艺方案

图2为花键冷挤压成形工艺过程示意图。其冷挤压成形工艺过程为剪切下料→软化热处理→表面和润滑处理→正挤花键→精整。

1.3 毛坯形状和尺寸

毛坯的外径尺寸为

d坯=d凹-(0.1~0.2)mm=

12-(0.1~0.2)mm=11.8~11.9 mm

(1)

式中:d坯为坯料直径,mm;d凹为凹模型腔内径,mm。根据国家标准规定的圆钢直径,初步选用毛坯的直径为Φ12 mm。

(a)剪切下料 (b)正挤花键

毛坯的体积通过计算可知V0=3 056 mm3,按照体积相等原则,毛坯的直径确定后,毛坯的高度就可以计算出来。毛坯高度H0为

(2)

式中:V0为坯料体积,mm3;A0为横截面面积,mm2。 综上所述,初步确定毛坯的尺寸:Φ12 mm×27 mm。

1.4 挤压力的计算

挤压力的计算采用经验公式计算法,简单方便,实用性强,在实际加工中运用较多。

在正挤花键过程中的单位挤压力为

p=Znσb=0.9×3×600 MPa=1 620 MPa

(3)

式中:p为单位挤压力,MPa;Z为模具形状影响系数,取Z=0.9;n为挤压方式及变形程度系数,取n=3;σb为挤压前材料的强度极限,σb=600 MPa。计算所得的单位挤压力小于模具钢所能承受的单位挤压力(2 500 MPa),故模具钢出现损坏的可能性较低。

在正挤花键过程中的总挤压力为

F=cpA=1.3×1620×113.1=198.5 kN

(4)

式中:F为总挤压力,kN;p为单位挤压压力,MPa;A为凸模与坯料接触面在垂直挤压力平面上的投影面积,mm2;c为安全系数,一般取c≥1.3,取c=1.3。

在正挤花键工序中压力机的大小均须根据实际情况及遵循标准规定选取。通过计算结果分析,建议压力机的吨位要大于20 t。

1.5 模具磨损模型的建立

模具的磨损深度是衡量模具寿命的标准之一。当模具关键部位的磨损深度累计超过最大允许量时,模具将不能继续使用。在成形工艺方案中,影响模具磨损的主要因素是模具初始硬度、模具与坯料表面润滑条件等。英国教授J.F.Archard在1953年提出粘着磨损理论,即Archard模型。Archard磨损模型[10]可表示为

(5)

式中:w为磨损深度;K为材料特性系数,对于钢而言一般取2×10-5;H为模具初始硬度(HRC);p为模具表面压力;v为滑动速度;a、b、c为标准常数,对钢而言,a=1,b=1,c=2。

1.6 几何模型的建立

模拟过程中取坯料的1/6进行仿真(一个完整的键齿部分)。利用SolidWorks软件分别建立花键挤压过程中所需的坯料、凸模及凹模等工作部分三维模型,并进行凹凸模装配。把装配好的文件以.stl格式导入DEFORM-3D软件中,建立工艺方案中对应的FEM模型,然后开始模拟计算。坯料、凸模及凹模采用四面体网格划分,网格划分数量分别为5万、3万、6万。建立的几何模型如图3所示。

图3 几何模型

2 基于正交试验的花键部分挤压过程工艺参数优化

2.1 正交试验的目的

1)寻找最优的试验因素,以确保试验指标最优。正交试验可以计算出各因素对试验指标影响的主次,估计试验误差,判断试验因素的显著性,进而能够得出在哪个因素水平下可以使试验指标达到最好,即试验的最优参数组合。

2)探寻同一因素不同水平下对试验指标的影响规律,用于指出下一步试验的方向。

2.2 优化目标与优化工艺参数的选定

成形载荷的大小直接关系到挤压吨位的选取。成形载荷减小,压力机的吨位也随之减小,可有效地降低制造成本;同时成形载荷减小,坯料应力也会相应变小,有利于获得较高成形质量的挤压件。成形载荷过大,会导致模具开裂以及挤压设备的损坏,故应尽可能降低成形载荷值。模具磨损深度是指一次挤压结束时凹模工作位置的最大磨损深度。磨损深度越大,会造成模具因为磨损过大而失效,故应降低模具磨损深度,提高模具的使用寿命。在花键挤压过程中,凹模是成形花键的关键部件,凹模磨损远远比凸模磨损严重。综上,本文选择成形载荷、凹模磨损深度作为优化目标。

摩擦因数、凹模初始硬度对成形载荷和凹模磨损深度都有一定的影响,同时考虑到下压速度对花键的成形效果的影响,故选择下压速度、摩擦因数和凹模模具硬度作为优化参数。优化参数确定后,就要限定参数的取值范围。

1)下压速度的取值范围。根据花键实际生产经验及理论分析,成形速度取值范围为1~25 mm/s。

2)摩擦因数的取值范围。在实际生产中通过具有不同润滑效果的润滑剂(例如磷皂化润滑可达0.08)完全可以满足要求,因此为保证模拟过程更贴近实际加工过程,摩擦因数的取值范围为0.08~0.15。

3)凹模初始硬度的取值范围。若材料为Cr12MoV的冷挤压凹模用来挤压钢件,其硬度要达到62~64 HRC。62~64 HRC硬度范围太小,为扩大优化空间,须扩大硬度范围。若模具硬度过小,会造成磨损严重;若硬度过大,会造成前期模具开裂或损坏:故凹模硬度取值范围为55~63 HRC。

2.3 正交试验设计

正交表是正交试验的工具,它的一般形式是La(bc),其中:L是正交表的代号;a为试验次数;b表示水平数;c表示因素数。在花键挤压的成形过程中,设置了下压速度、摩擦因数、凹模初始硬度3个因素,每个因素设置4种水平,试验因素水平如表3所示。通过分析,既要保证计算量小,还要保证数据准确,故选取四水平五因素的标准正交表(含2空列,这2列空列作为试验误差,在进行显著性检验时,可使检验结果更可靠),且每个因素之间不存在交互作用,故采用La(bc)=L16(45)。通过软件计算得到凹模磨损深度和成形载荷,如表4所示。

表3 试验因素水平

表4 正交试验数据

2.4 正交试验结果分析

在正交试验中试验数据的分析方法主要有极差分析法和方差分析法等。极差法分析计算简单、方法有效,可用来确定试验的优化结果,如主次因素、优水平等;但是极差分析法不能估计试验误差,不能精确得出因素对试验结果的显著影响,无法保证优化结果的可信度。方差是指某偏差平方和的均值,其大小反映了数据的离散程度。方差分析能做到精确分析,它有一个客观的评判标准来判断各试验因素对正交试验结果的影响显著性大小,但计算量比较大。为保证结论的可信度,本文利用方差法和极差法共同分析。

α表示显著性水平,不同的α表示不同的犯错误程度,即有显著差异时出错的概率。其值越小,说明出错的概率越小。在正交设计中,α值大小表示某因素对试验结果影响程度大小,通常把显著性水平α大于0.25的因素归入试验误差的偏差平方和,其自由度也一起归入。具体显著性水平α的判别程度如表5所示。

表5 显著性水平α判别表

极差Rj的计算公式为

(6)

第j列偏差平方和Sj的计算公式为

(7)

第j列偏差平方和的自由度fj等于该列的水平数减1,为

fj=b-1

(8)

自由度为(fj,fe)的F分布的计算公式为

(9)

除F分布是查表所得,其余数据均利用公式(6)(7)(8)(9)通过大量的计算得到。将得到的数据记入表6成形载荷极差分析表、表7成形载荷方差分析表、表8凹模磨损深度极差分析、表9凹模磨损深度方差分析表。

表6 成形载荷极差分析表

表7 成形载荷方差分析表

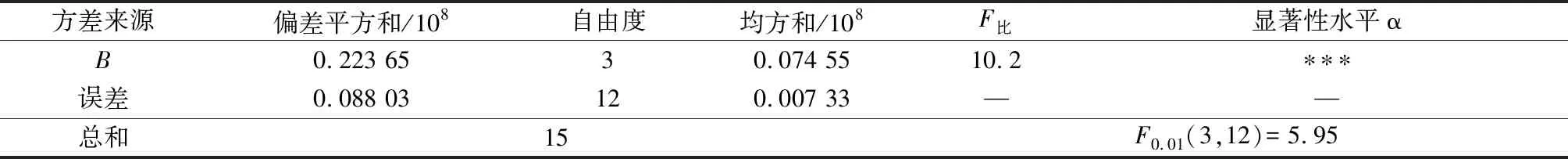

由表6可知,在花键的挤压过程中以成形载荷作为判断依据,主次因素排序为B>E>A=C>D,最优水平为A4B1C3;但因素A及因素C对试验结果的影响程度小于空列,故不足以作为成形载荷的影响因素,须将因素A和因素C归入试验误差的偏差平方和,其自由度也一起归入。由表7可知,因素B的F比=10.2 >F0.01(3,12)=5.95,结合表5可知,因素B的显著性水平α≤0.01,为极显著性因素,置信水平大于99%,说明因素B在花键的成形过程中对成形载荷的影响程度非常大。综上,在花键成形过程中以成形载荷大小作为判断依据的最优方案虽然是A4B1C3,但是因素A及因素C为无关因素,因此只能确定B1是最优的。

由表8可知,在花键的挤压过程中以凹模磨损深度为判断依据,主次因素顺序为C>B=E>D>A,由于A2、A3、A4数值大小一样,因此优水平为A2B4C4或A3B4C4或A4B4C4;但因素A的影响程度小于空列,因素B的影响程度与空列相同,故因素A和因素B不足以作为凹模磨损深度的影响因素,须将因素A和因素B归入试验误差的偏差平方和,其自由度也一起归入。由表9可知,因素C的F比=8 487>F0.01(3,12)=5.95,结合表5可知,因素C的显著性水平α≤0.01,为极显著性因素,置信水平大于99%,说明因素C在花键的挤压成形过程中对凹模磨损深度的影响非常大。综上,在花键挤压成形过程中以凹模磨损深度为判断依据的最优方案为A2B4C4或A3B4C4或A4B4C4,但是因素A及因素B为无关因素。

表8 凹模磨损深度极差分析表

表9 凹模磨损深度方差分析表

综合平衡法是指按每个因素在单指标中起主要作用的最优水平,然后把各个单指标中起主要作用的最优水平组合,以达到试验目的。按照上述正交试验的数据处理结果可知:因素B在花键的成形过程中对成形载荷的影响程度非常大,且B1最优;因素C在花键的挤压成形过程中对凹模磨损深度的影响非常大,且C4最优。结合综合平衡方法和实际生产加工分析,对成形载荷及凹模磨损深度影响最大的因素分别为因素B、因素C,故最优水平均可以确定为B1C4,因素A对成形载荷及凹模磨损深度的影响为无关因素,故暂不确定下压速度A。对于确定的优水平B1C4组合,一定要进行再试验,验证其试验效果。

2.5 不同工艺参数对花键部分成形过程的影响规律

2.5.1 不同摩擦因数对花键部分成形过程中成形载荷的影响

很多情况下摩擦因数的微小变动都会导致成形载荷发生变化。由正交试验结果可知,摩擦因数相对于其他因素来说,对成形载荷的影响最大,表明成形载荷随摩擦因数的改变,会随之发生较大变化。为了进一步探讨成形载荷随不同摩擦因数变化的规律,选取摩擦因数为0.08、0.1、0.12和0.15分别进行模拟。为保证数值模拟不受其他因素的干扰,在改变摩擦因数时,其他因素不变。不同摩擦因数对成形载荷的模拟参数值如表10所示。

表10 不同摩擦因数对成形载荷的模拟参数值

利用DEFORM软件将表10中的参数及不同摩擦因数0.08、0.1、0.12和0.15依次在前处理中设置,然后进行数值模拟,在后处理中查看成形载荷情况。由图4可知,摩擦因数为0.08、0.1、0.12和0.15时,最大成形载荷值分别为1.95×104、1.96×104、2.19×104和2.3×104N。图5示出不同摩擦因数对最大成形载荷的影响趋势。由图可知,随着摩擦因数变大,成形载荷总体趋势也随之不断变大。分析认为,随着摩擦因数的增大,坯料金属流动时与花键凹模接触的摩擦阻力增大,为了克服挤压过程中的摩擦阻力就需要更大的成形载荷。摩擦因数超过0.1时,随着摩擦因数的变化会造成成形载荷出现较大变化,说明润滑效果较差时,对成形载荷影响较大;摩擦因数在0.08~0.1小范围内变化时,对成形载荷的影响并不明显,但是这个变化也不可忽视,说明摩擦因数为0.08和0.1时的润滑效果都比较理想。虽然成形载荷无较大影响,但是在花键的实际生产过程中,将润滑效果做到0.08比0.1需要花费太多的成本。综合正交试验的结果,摩擦因素的最优水平为0.08,且在正交试验中0.08与0.1水平下的成形载荷总和相差也并不大,故不同摩擦因数对成形载荷的影响规律符合正交试验结果。

图4 载荷—行程图

图5 不同摩擦因数对最大成形载荷的影响趋势

综上所述,建议选用摩擦因数为0.1进行实际加工,但是在模拟分析中,摩擦因数为0.08仍具有一定优势,故仍选用0.08的摩擦因数进行后续花键成形模拟分析。

2.5.2 不同凹模硬度对花键部分成形过程中凹模磨损深度的影响

模具硬度是造成模具磨损的内部因素,也是造成模具磨损的关键性参数,对研究模具磨损方面有很大的意义。由正交试验结果可知,凹模硬度相对于其他因素来说,对凹模磨损深度影响最大,表明凹模磨损深度随凹模硬度的变化,会随之发生较大变化。为了进一步探讨凹模磨损深度随不同凹模硬度的变化规律,选取凹模硬度为50、52、55、58、60和63 HRC分别进行模拟。为保证数值模拟不受其他因素的干扰,须保证在改变模具硬度时,其他因素均相同。表11为不同凹模硬度对凹模磨损深度的模拟参数值。

表11 不同凹模硬度对凹模磨损深度的模拟参数值

利用DEFORM软件将表11的参数及不同凹模硬度50、52、55、58、60和63 HRC依次在前处理中设置,然后进行数值模拟,在后处理中查看凹模磨损深度分布情况。根据图6可知,凹模初始硬度为50、52、55、58、60和63 HRC时,凹模最大磨损深度分别为1.47×10-4、1.36×10-4、1.21×10-4、1.09×10-4、1.02×10-4和0.925×10-4mm。由图7不同凹模硬度对凹模最大磨损深度的影响趋势图可知,在一定的凹模硬度区间内,增大凹模硬度能够有效减小凹模磨损深度,凹模硬度为63 HRC时比50 HRC时,其抗磨损能力提高1.5倍以上,这将大大延长模具使用寿命。同时验证了正交试验的结果,凹模硬度对凹模最大磨损深度影响非常大。

图6 凹模磨损深度分布图

图7 不同凹模硬度对凹模最大磨损深度的影响趋势

对于实际生产过程,并不是硬度越大越好,模具硬度过大,会导致模具出现早期开裂的现象,因此需要根据现有设备、加工水平以及对模具材料硬度的处理等,合理地选择模具硬度,建议选用63 HRC的凹模硬度进行实际生产加工。

3 总结

基于数值模拟技术和正交试验设计,以下压速度、摩擦因数和凹模硬度作为优化参数,以成形载荷和凹模磨损深度作为优化目标,获得以下结论。

1)花键部分在挤压成形过程中各工艺参数对成形载荷的影响程度排序为:摩擦因数>空列>下压速度=凹模初始硬度>空列。各工艺参数对成形载荷的影响显著性:摩擦因数为极显著因素,其他因素皆不显著,归为试验误差列。

2)花键部分在挤压成形过程中各工艺参数对凹模磨损深度的影响程度排序为:凹模初始硬度>摩擦因数=空列>空列>下压速度。各工艺参数对成形载荷的影响显著性:凹模初始硬度为极显著因素,其他因素皆不显著,归为试验误差列。

3)分析不同摩擦因数对花键部分成形过程中成形载荷的影响规律,结果显示成形载荷随摩擦因数的增加也不断增加,验证了正交试验中摩擦因数对成形载荷影响较大的结论,同时指明了成形载荷与摩擦因数的规律方向。

4)分析不同凹模初始硬度对花键部分成形过程中凹模磨损深度的影响规律,结果显示凹模磨损深度随凹模初始硬度的增加不断减小,验证了正交试验中凹模初始硬度对凹模磨损深度影响较大的结论,同时指明了凹模初始硬度对凹模磨损深度的规律方向。

5)确定花键部分成形过程中的最优工艺参数:摩擦因数为0.08和凹模初始硬度为 63 HRC,在实际生产中建议选用摩擦因素为0.1。