一种麦冬收获机车架的随机振动分析

2019-11-07梁尚明贺亚博

杨 勇,梁尚明,贺亚博

(四川大学机械工程学院,四川 成都 610065)

随着现代农用机械的高速化、轻量化发展,其振动分析是一个不可忽略的因素。麦冬收获机大都工作在含有土壤、砂砾、石块等凹凸不平的农田路面,易在垂直方向发生随机移动,产生动应力。实验表明汽车车架断裂的主要原因是动应力过大[1]。农田路面不平对麦冬收获机产生随机激励,这不仅影响麦冬收获机的动力性和操纵稳定性,也会加剧损坏车架等零部件。分析掌握麦冬收获机车架的动态特性是必要的。本文以一种麦冬收获机车架作为研究对象,基于三维仿真软件ANSYS Workbench17.0,将路面不平度位移谱密度作为输入激励,分析计算其在C级路面的随机振动响应。

1 随机振动理论

随机振动分析是基于概率统计学的一种技术。由于路面随机激励是随时间无规律变化的,因此需要借助概率统计特性方法来描述。使用载荷的概率统计特性表达车辆系统的激励,得到车辆系统响应的概率统计特性,如应力的概率区间,再通过变换得到响应随时间(或频率)的变化关系[2]。

随机振动分析也叫功率谱密度分析,从统计学的角度出发,将时间历程统计样本转变为功率谱密度函数(PSD),是随机变量自相关函数的频域描述,能够反映随机载荷的频率成分,并在此基础上进行分析,得到响应的概率统计值[3]。本文利用位移功率谱密度分析方法建立路面随机输入的频谱模型,对车架进行随机振动分析。

路面不平引起的车辆振动,影响到车辆操纵稳定性、行驶平顺性和安全性,因此应建立路面不平度的输入模型,推导路面不平度的功率谱密度值[4-7]。根据ISO/TC 108/SC2N67和GB/T 7031—2005,路面功率谱密度的表达式为

(1)

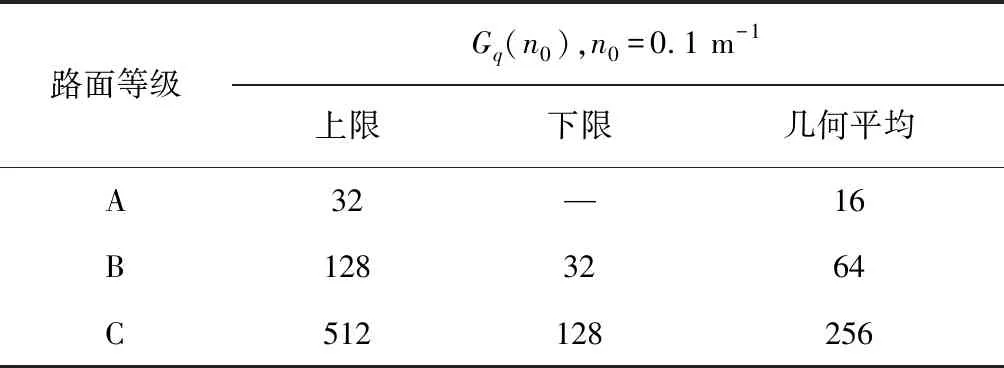

式中:Gq(n)为功率谱密度,m3;Gq(n0)为参考空间频率n0的路面功率谱密度值,m3;n为空间频率,m-1;n0为参考空间频率,n0=0.1 m-1;ω为频率指数,表示谱密度的频率结构,一般情况下ω=2。我国常见不同路面级别的对应参数如表1所示。

表1 路面不平度系数取值范围 10-6m3

考虑到车速,所以把空间频率功率谱密度Gq(n)转化为时间频率功率谱密度Gq(f),其拟合表达式为

(2)

式中:f为时间频率,f=un;u为车速。

2 车架在路面随机振动下的响应分析

2.1 车架随机振动路面谱的确定

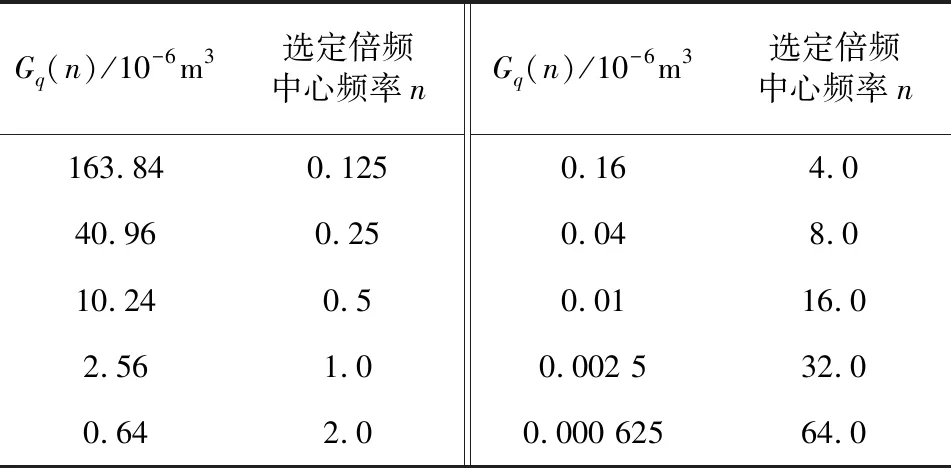

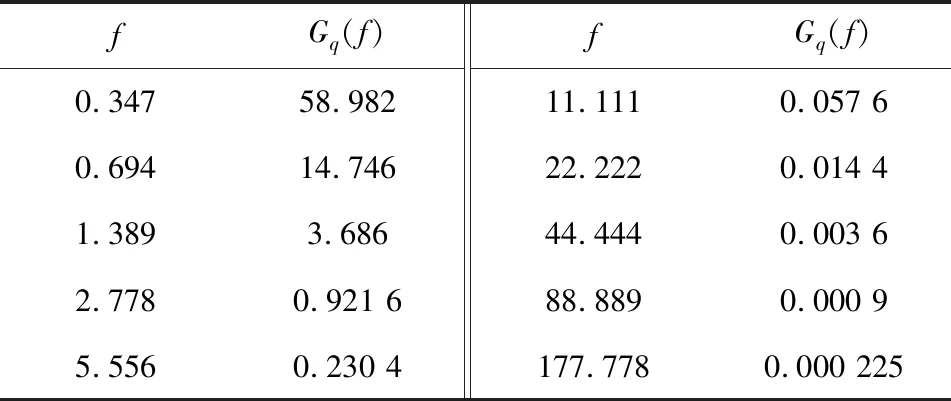

根据GB/T 7031—2005,选取下限空间频率为0.125,上限空间频率为64.0。本文将麦冬收获机以10 km/h速度行驶在C级路面作为行驶工况[8-9],所取路面不平度空间频率功率谱密度如表2所示。

表2 路面不平度空间频率功率谱密度表

在车架随机振动分析中,将空间频率功率谱密度Gq(n)转化为激励功率谱密度Gq(f),得到路面不平度位移谱密度,如表3所示。表中,f为时间频率,Gq(f)为位移谱密度,mm2·s。

表3 路面不平度位移谱密度表

2.2 车架模态分析求解

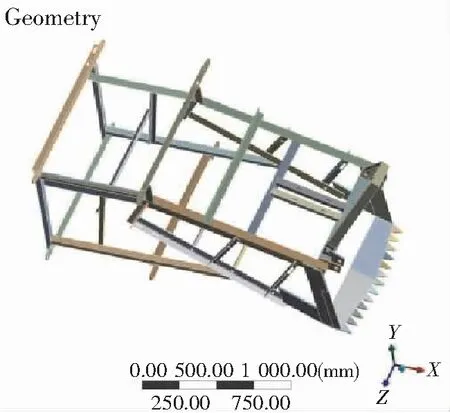

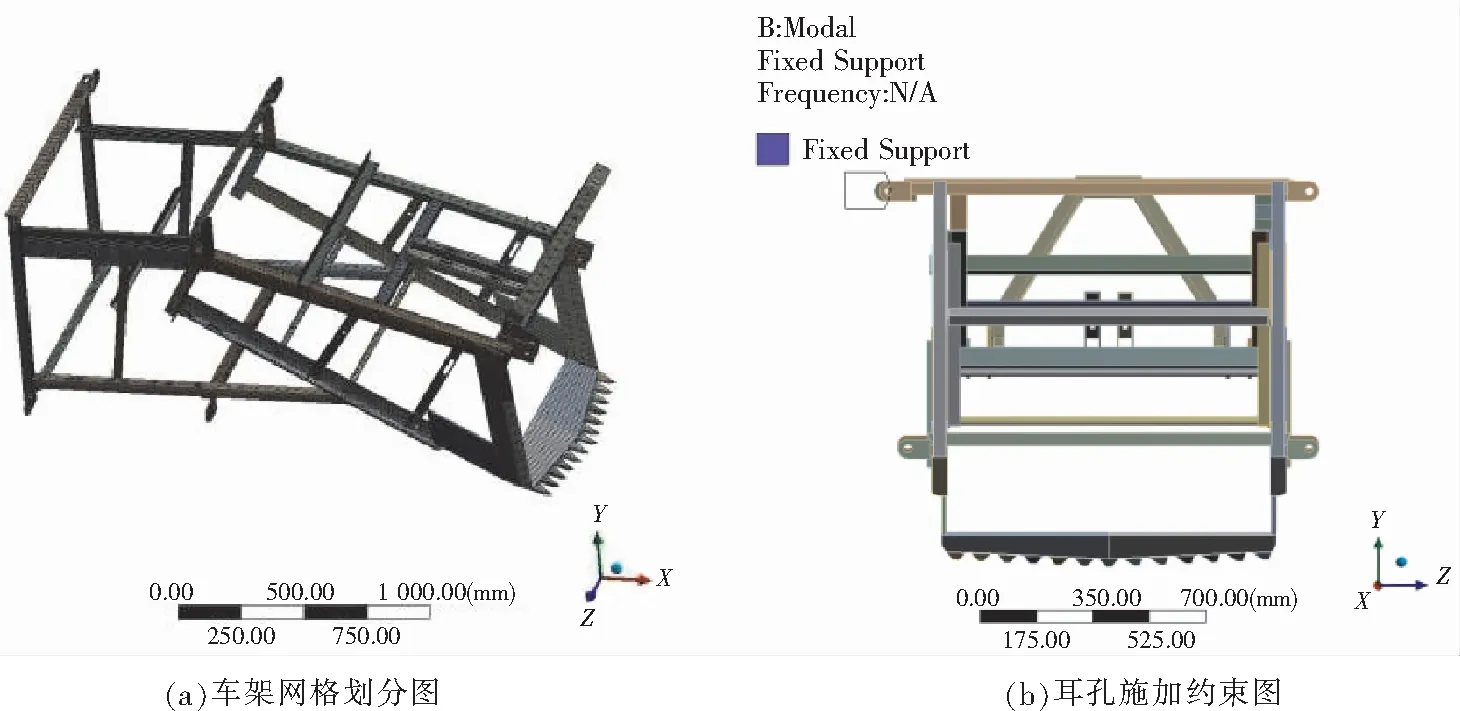

1)导入车架分析模型。通过SolidWorks软件建立并简化车架模型,再导入Workbench软件中,如图1所示。

图1 车架分析模型图

2)材料的选择。在Workbench中添加对应的零件材料,挖掘铲材料为Q235,车架材料为45号钢,其主要性能参数见表4。

表4 车架零件材料参数

3)网格划分与约束条件。进行有限元分析,必须要进行网格划分。对车架进行网格划分时,采用四面体算法,并设置全局网格单元大小为10 mm,这既保证合适的计算量,也能达到计算精度。统计划分出60万7 872个单元和111万7 810个节点。同时对车架后端面矩形架的耳孔施加固定约束。网格划分结果和约束条件如图2所示。

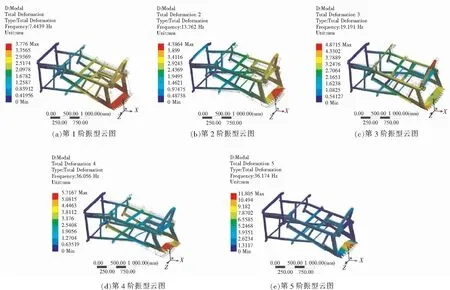

本文求解了车架20阶模态,本文给出前5阶振型云图,如图3所示。

图2 网格划分结果和约束条件

图3 车架前5阶振型云图

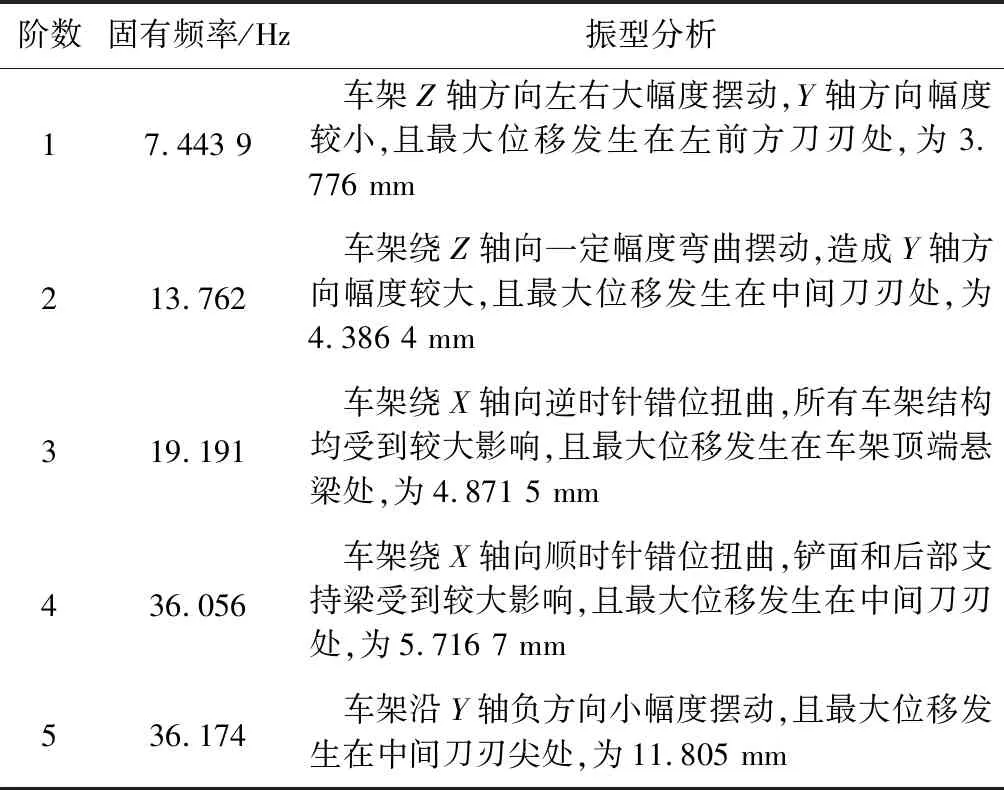

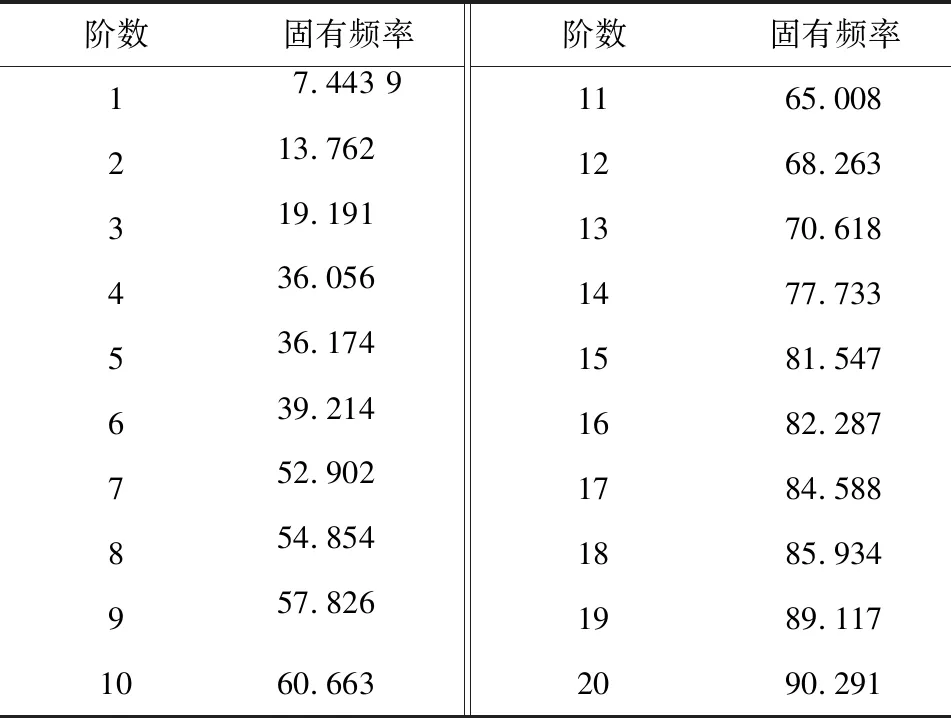

对车架前5阶模态分析其固有频率和振型,如表5所示。汇总车架前20阶模态结果如表6所示。

表5 车架前5阶固有频率及振型分析

表6 前20阶固有频率 Hz

3 随机振动求解结果及分析

3.1 路面随机振动激励下的应力位移结果

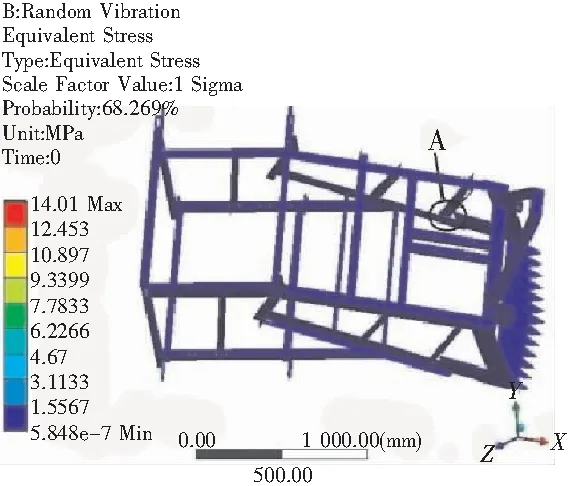

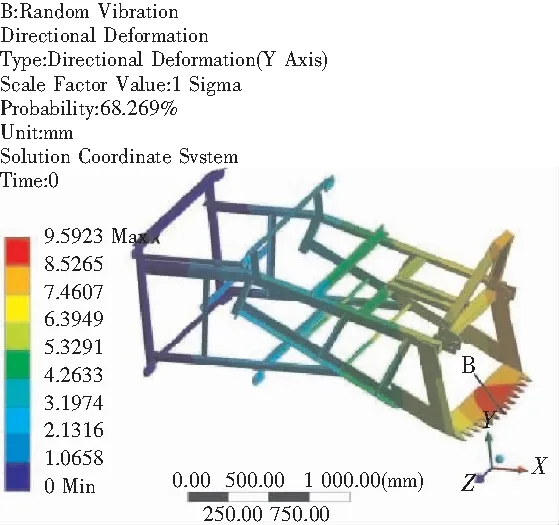

基于ANSYS Workbench17.0分析得到麦冬收获机车架在随机振动下的Y方向位移云图和等效应力云图,其中1σ应力与位移云图如图4和图5所示,图中A、B表示发生最大应力、位移的位置。车架1σ最大等效应力为14.01 MPa(远小于材料的屈服强度)。由图5可知,最大位移量为9.592 3 mm。路面随机振动激励对车架的前端振动影响明显,而车架中间及后端部位波及不大。由于发动机产生规律性振动及车架中前端还装配有减速器、发动机等部件,因此车架振动位移量加大,当车架受到多次随机激励时车架前端挖掘铲板可能产生裂纹甚至断裂。

图4 1σ应力云图

图5 1σ位移云图

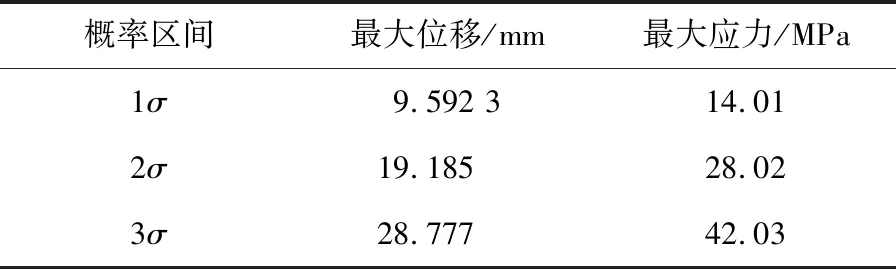

概率区间2σ、3σ的应力最大位置及应力大体分布情况仍与1σ的应力相同,其最大位移和最大应力值,如表7所示。

表7 各概率区间的应力位移统计

3.2 路面随机振动激励下的动态响应分析

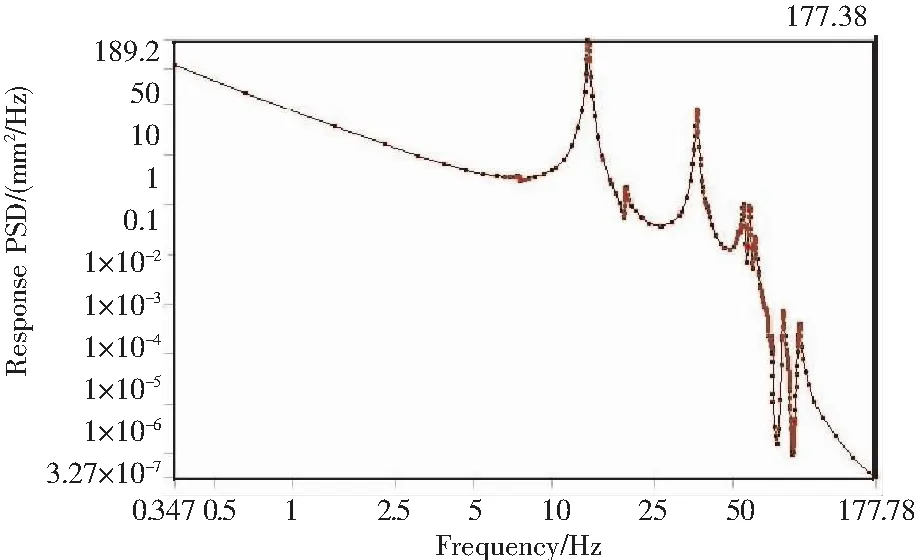

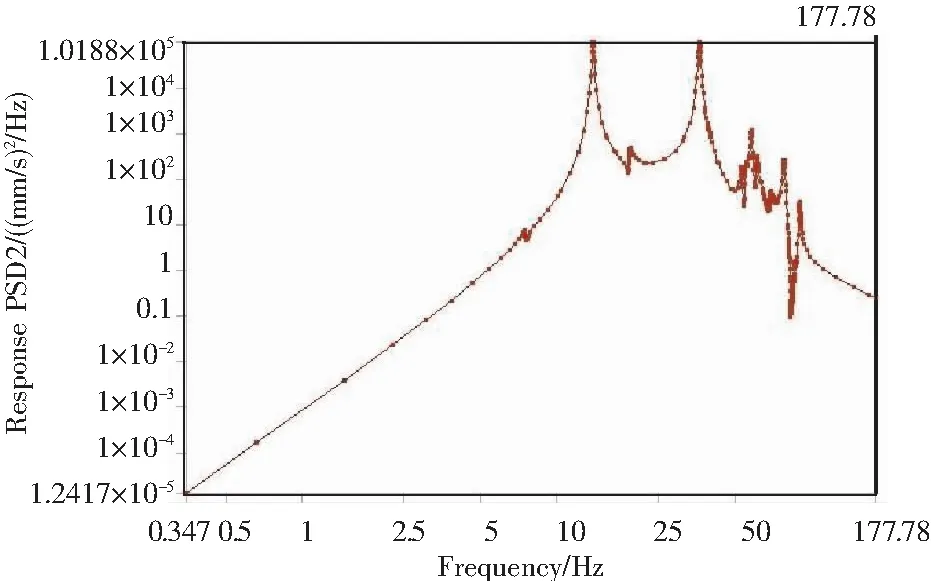

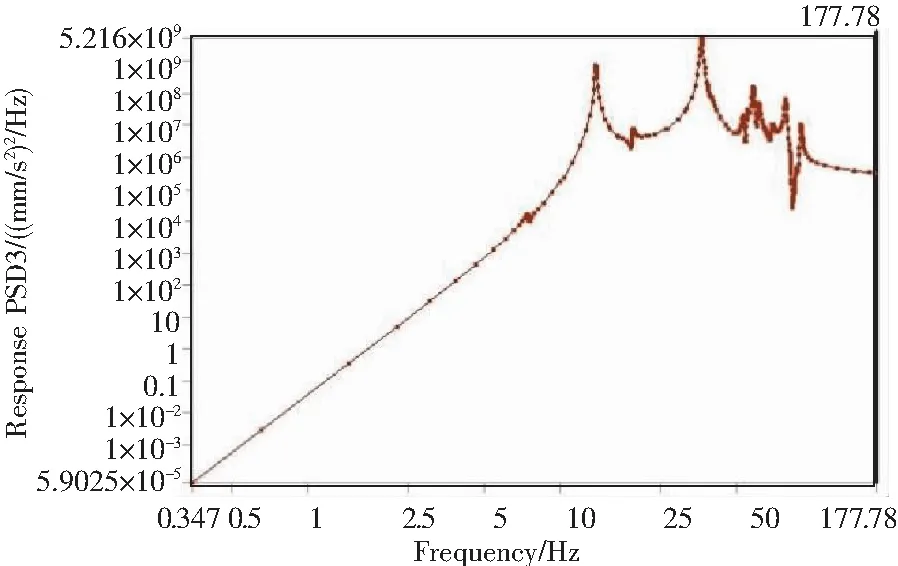

根据应力位移的求解结果,在有限元软件的仿真环境下,选取车架模型上振幅最大的位置,即图5中B处标记位置,插入节点PSD曲线,将进一步获得该处位移、速度和加速度的动态响应曲线,如图6-8所示。

由图6可知,在位移响应功率谱密度曲线中,有1个极大值,其对应的频率为13.761 Hz;由图7可知,在速度响应功率谱密度曲线中,有2个极大值,其对应的频率分别为13.764 Hz和36.165 Hz。比对模态分析结果,车架位移、速度的阶跃峰值响应均出现在第2阶、5阶车架固有频率处。由图8可知,在加速度响应功率谱密度曲线中,在同样的位置也出现了2个极大值。

图6 Y方向上的位移响应曲线

图7 Y方向上的速度响应曲线

图8 Y方向上的加速度响应曲线

可见,麦冬收获机在随机工况下,车架在第2阶、5阶固有频率时引起较大振动。麦冬收获机田间作业时,由于路面不平度导致车轮的随机激振频率一般在25 Hz左右,同时其发动机怠速工况(转速650 r/min)时的激励频率为32.5 Hz左右[10],都错开了车架的固有频率,所以共振发生的可能性较小,保证了车架工作的稳定性和可靠性。实际分析中,主要考虑加速度响应,在此激励频率下,车架受冲击严重,易弯曲变形,对应的最大变形在车架挖掘铲板中间处,最大位移为9.592 3 mm。

4 结束语

本文基于ANSYS workbench17.0分析了一种麦冬收获机在路面随机激励作用下车架的应力、位移及动态响应。

1)通过分析应力和位移结果,发现车架在路面随机振动激励作用下,最大应力位于第4横梁与第5纵梁的交接处,此位置也是第3链轮与机架交接处。虽其处于材料屈服强度内,但车架应力分布不均,局部应力峰值较大;故需要优化改进。整个车架振幅最大处位于车架前端挖掘铲铲板及车架悬梁处,最大位移为9.592 3 mm,车架中间及后端振幅较小。

2)通过随机振动动态响应分析,发现车架中段配有减速器,末端装配有车架动力部件和其他总成部件,这样会导致车架振动位移加大,在路面激励作用下车架在第2阶、5阶固有频率时的位移、速度和加速度响应最为明显,因此,在进行整车设计时应避免麦冬收获机其他部件的固有频率与车架的第2阶、5阶频率相等或相近,以避免发生共振。