电动汽车空调系统振动噪声分析

2019-09-05罗颖许伟康俞晓勇

罗颖 许伟康 俞晓勇

(上汽通用五菱汽车股份有限公司)

在能源清洁和环境保护的双重需求驱动下,电动汽车成为汽车发展的重要方向之一[1-2]。电动汽车与传统燃油车相比,由于能源使用方式不同,其空调系统存在差异。传统汽车空调系统以发动机输出的机械能为驱动力,带动开启式空调压缩机工作以实现制冷作用;电动汽车直接通过电池组为空调系统提供电能,带动全封闭式电动压缩机工作以实现空调系统制冷。与传统燃油车相比,电动汽车空调系统制冷量不受汽车行驶速度的影响,可以更方便、精确地调节车内空气温度。但汽车空调系统在为乘客提供乘坐舒适性的同时,也是一个不可忽略的振动源和噪声源[3-4]。电动汽车电机噪声与传统燃油车发动机噪声相比有了明显的降低,因此使得空调系统噪声变得更加突出,尤其在汽车怠速或低速行驶时,空调系统噪声成为电动车的主要噪声源。文章从振动噪声角度出发,分析了电动汽车空调系统的主要噪声源,探讨了电动汽车空调系统噪声评价的一般方法与常用的空调系统噪声识别技术,结合具体电动车空调系统研发,给出了空调系统振动噪声的改善案例。

1 电动汽车空调系统噪声源分析

电动汽车空调系统主要由电动压缩机、冷凝器、蒸发器、冷凝风机、鼓风机、连接管路等部件组成。空调系统运行时的噪声源主要包括两大类:1)风机与风道噪声,主要是冷凝器风机和空调箱鼓风机工作过程中产生的风噪,以及风机振动与振动传递引起的机械结构件振动噪声;2)压缩机振动噪声,包括压缩机工作时自身发出的辐射噪声及压缩机振动引起的结构件振动产生的噪声。

1.1 冷凝风机噪声

冷凝风机噪声包括气流噪声和机械结构性噪声。气流噪声主要由风机叶片切割空气以及高速气流流经结构件时引起的空气紊流产生。风机叶片高速旋转,产生周期性波动的气体流动,气体流动产生气流噪声;叶片切割气流以及高速气流遇到障碍物形成旋涡,产生湍流噪声。气流噪声通常为宽频噪声,其噪声值与风机转速正相关。

风机运转中如存在旋转件动不平衡、轴承磨损、叶片刚性不足等,均会产生周期性不平衡力,导致风机自身的结构振动,产生机械结构性噪声。风机振动通过连接部件传递给车架,引起车架相关零件的振动,带来额外的结构振动噪声。冷凝风机电机也会发出一定的电磁噪声,但因电机功率小,电磁噪声相较于其他声源十分微弱,基本可以忽略。

冷凝风机气流噪声通常与风扇转速、叶片形状、叶片数量、扇叶直径、风扇罩形状等有关。机械结构性噪声与电机转子、叶片、轴承等运动件的平衡设计与加工质量有关。冷凝风机噪声主要产生于车外,风机结构性振动至车内的传递路径较远,对车内噪声影响较小。

1.2 鼓风机与风道噪声

鼓风机负责将流经蒸发器的低温气体输送至车内,实现车内降温,鼓风机和风道是汽车空调箱的主要构成部分。鼓风机通过风道与车内直接连通,其噪声可以直接被车内乘客感知,相较于冷凝风机,空调系统研发中对鼓风机的振动噪声要求更高。

汽车空调系统的鼓风机多为离心风机,其有1 个高速转动的转子,转子上的叶片带动空气高速旋转,离心力使空气在渐开形状的机壳内沿着叶片流向出口。鼓风机转速的变化造成气体压力的变化,风机叶轮压出气流、空调箱流道内气体的涡流、进口气流的紊流等都会产生噪声。特别是气体循环流动时,空调箱内吹出来的气流又通过进风口送回空调箱,致使进气噪声增大。

当气流流经空调箱风道时,风道内的隔板、风门、格栅,以及风道横截面的变大或变小等,均会增大气体的湍流,产生气体湍流声。由于空调箱风道结构复杂,以及调节气流的风门结构种类繁多,气流流经风道时产生的噪声是空调系统重要的噪声源之一[5-6]。此外,鼓风机运转同样会产生一定的机械结构性噪声。

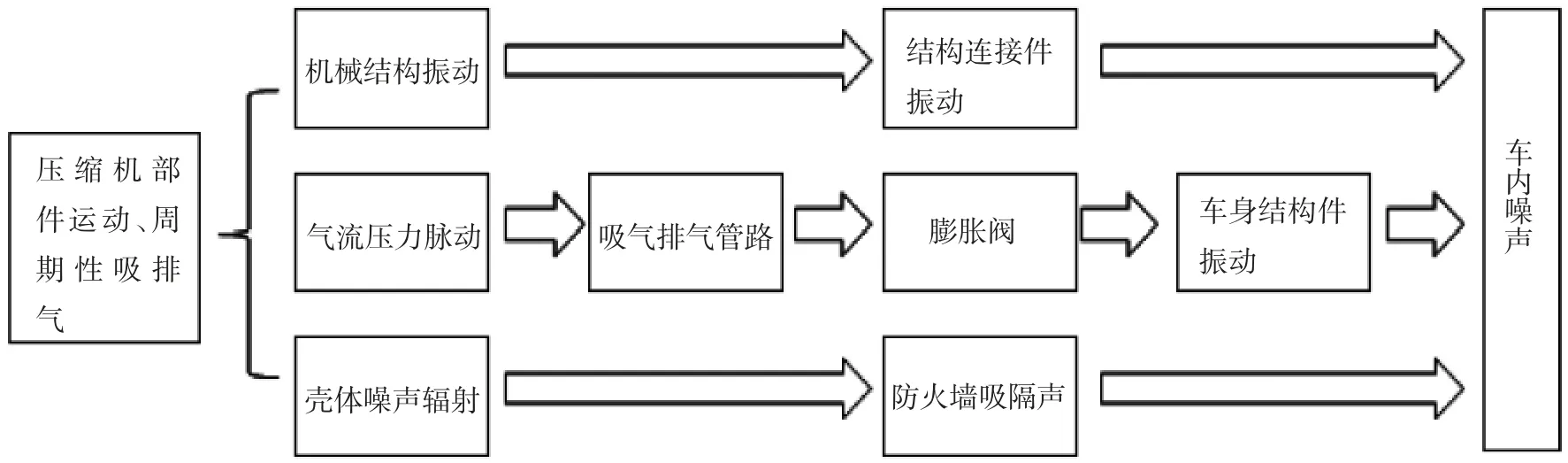

1.3 压缩机振动与噪声

压缩机是制冷系统的动力源,也是最主要的噪声源。一方面,压缩机周期性地吸入、排出制冷剂,在压缩机内部及制冷回路中形成周期性的压力脉动与管道振动;另一方面,压缩机内部电机转子及其他旋转部件的不平衡惯性力、阀片的启闭拍击、相对运动部件之间的摩擦等,使压缩机自身产生较大的振动噪声,同时压缩机的振动和噪声通过结构连接件传递到车内,影响驾乘人员的主观感受。压缩机振动噪声及其传递路径,如图1 所示。

图1 电动汽车空调系统压缩机振动噪声及传递路径图

2 电动汽车空调系统噪声评价

汽车行驶中噪声种类较多,包括胎噪、风噪、电机电磁噪声等,空调系统噪声相对不明显,而在汽车怠速时,胎噪、风噪、动力电机噪声基本消失,空调系统噪声成为主要的噪声源,因此汽车空调系统噪声评测通常在怠速工况下进行,且以车内噪声为主、车外为辅。

2.1 怠速工况空调稳定运行中的噪声

怠速工况下车内相对安静,驾驶员及乘客对空调运行噪声十分敏感[7]。试验室测试及评价怠速工况空调系统噪声时,通过设定压缩机、冷凝风机、鼓风机等的转速来测试空调系统稳定运行时车内、外噪声。

为更好地测评风机与压缩机各自对车内噪声的影响,通常设定压缩机在低转速运行,调节鼓风机挡位,评价不同挡位下鼓风机对车内噪声的影响;设定鼓风机于最小风量挡位,切换压缩机转速,评价不同转速下压缩机对车内噪声的影响。

车内噪声可以采用驾驶员位置A 计权声压级评价驾乘人员的听觉体验,限定最高许用值;用转向盘与座椅的振动值,反映驾乘人员的振动体感。亦可对电动压缩机全部转速下的车内振动噪声进行扫描测试,识别共振转速,优选振动小和噪声低的转速,减少压缩机对车内振动噪声的影响。

2.2 压缩机启动与停机过程中的噪声

通常空调压缩机启动和停机过程的振动噪声比稳定运行时大。压缩机启动和停机时间较短,通常在1 s或数秒钟内完成,其产生的噪声属于典型的非稳态噪声。对于非稳态噪声,通常测量随时间变化的声压级,限定启停过程中的最大声压级,避免启动和停机过程中噪声过大。

由于人耳对声音的感知尤其是瞬态变化声音的感知非常复杂,除了常用的声压级评价指标外,也常引入声品质评价方法,主要包括声品质客观参量分析与主观评价。客观参量分析主要通过一组心理声学参数来量化人对声品质的感受,常用的心理声学参数有响度、尖锐度、抖动度、音调比等,采用心理声学参数分析,可以定量地反映听觉感受的差别;噪声主观评价是对声信号进行主观判断与评价。在汽车空调系统噪声评价中,最简单的方法即为人员在现场测试听声,直接给出关于可接受程度的评价;对于非在线测评也可以采用数字人工头对噪声进行录音,通过原声回放对噪声进行评价,达到与现场评价类似的效果。

3 电动汽车空调系统噪声源识别技术

噪声源识别主要是辨识重要噪声源并对其特性加以测量,确定引起噪声的主要原因和发出噪声的主要部件。针对不同噪声类别有不同的识别方法,电动汽车空调系统噪声源识别中常用的方法分为3 类:1)简易试验方法,包括主观判断法、分离运行法等;2)噪声信号处理技术,常用的包括频谱分析法、阶次分析法等;3)声阵列技术,包括声强测试技术、声全息测试技术等。

3.1 简易试验方法

主观判断法,即通过个人主观感知判断噪声的主要来源。它要求噪声源识别者对于空调系统主要噪声产生的原理有一定的了解,同时要有足够的振动噪声问题分析经验。主观判断法不能定量地给出噪声源的贡献大小,对于存在多个噪声源的情况,辨识难度大,对辨识者的辨识能力要求高。

分离运行法,即依次让部件独立运行,通过声学测量与计算,判定各部件对空调系统总体噪声的贡献程度。分离运行法需要进行系统的试验设计,评估部件分离运行与一体运行时的差异。但此方法不适用于部件不能独立运行、部件之间存在振动噪声强耦合的情况。

3.2 噪声信号处理技术

频谱分析法,以时域信号的频域特性分析为基础,通过时/频域转换,在频域内获得比时域更多、更丰富的噪声特征信息。频谱分析法包括自功率谱与互功率谱分析。自功率谱反映了噪声信号的平均功率在各个频率上的分布;互功率谱描述了2 个噪声信号之间的关联程度。

阶次分析法,是针对周期性信号的倍频特性提出的一种时频分析方法。由于旋转机械振动(如电动压缩机转子转动、冷凝风机叶片旋转等)的周期性,使得它在振动噪声信号分析中应用广泛。

3.3 声阵列技术

声阵列技术主要借助声强测试、全息理论等,通过对离散空间点的噪声测试来重构网格面上的噪声分布,达到识别主要噪声部件的目的。其包括声强测试技术、声全息测试技术等。

基于声强法的声阵列技术是通过将整个声源面划分成由多个小块构成的网格,在各个网格节点上运用声强探头测量声强值,经过插值与理论推算,得到不同频率下整个声源面的声压分布云图,进而帮助判断发出噪声的主要部位与相关零件。

声全息测试技术重点关注2 个面:1)贴近噪声源的重建面;2)噪声测试采样面。声全息测量时,直接测量采样面上各采样点的声波幅值与相位信息,然后利用声场传播理论推算重建面上的声场分布。声全息技术根据具体分析理论与适用场合的差异,分为常规声全息、近场声全息和远场声全息等。

4 空调系统噪声改进与试验

4.1 振动噪声测量分析

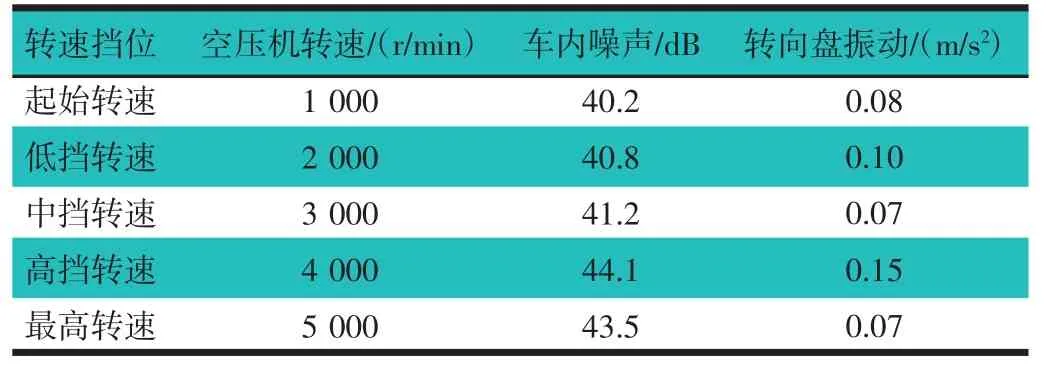

在某电动车样车阶段,测试该车怠速工况下驾驶员位置噪声与转向盘振动,评估空调系统振动噪声水平,发现空调压缩机在某些转速下车内噪声偏大,且主观感觉转向盘振动偏大、双手紧握转向盘时有轻微麻木感。振动噪声测试数据,如表1 所示。

表1 某电动车样车振动噪声测试参数表

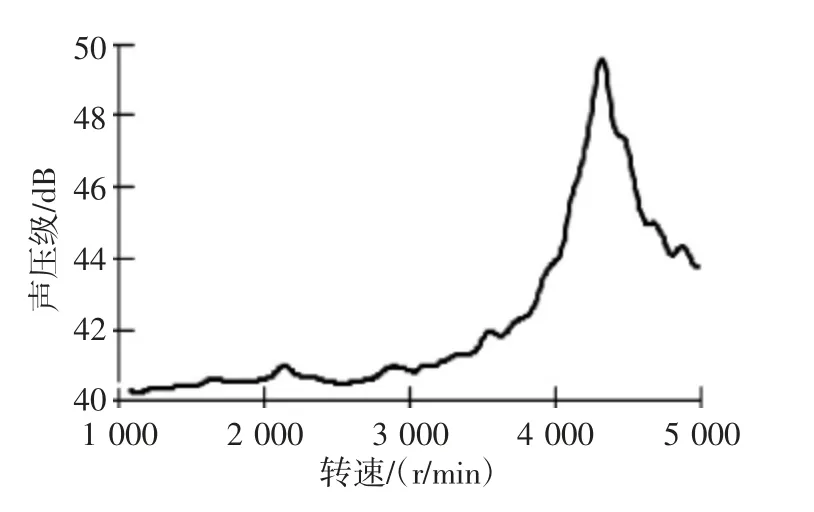

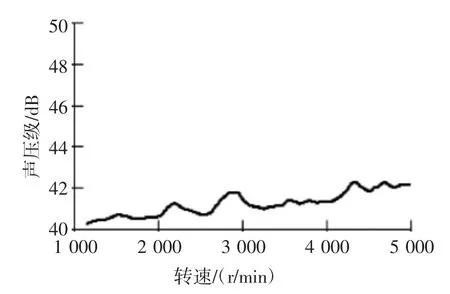

由表1 可知,在压缩机转速为4 000 r/min 时车内振动噪声明显偏大,初步怀疑原因为4 000 r/min 转速附近压缩机与车内振动传递路径上的部件共振,据此对压缩机全部转速下车内振动噪声进行扫描测试,得到车内噪声-压缩机转速特性曲线,如图2 所示。

图2 某电动样车车内振动噪声-压缩机转速特性曲线图

由图2 可知,在4 200 r/min 处存在明显的噪声峰值,且通过监测空调压缩机至车内振动传递路径上各部件的振动,在转速为4 200 r/min 时用于固定空调压缩机的横梁振动明显,进而利用模态试验确认该横梁存在70 Hz 的固有频率。

针对车内转向盘振动整体大的问题,利用频谱分析法查看发现,转向盘主要振动大的频率与压缩机运行频率相同,初步判定振动大的原因为压缩机基频振动向车内的传递。转向盘减振可从减小振源激励和降低振动传递2 个方向入手,其中控制振动源是解决NVH 问题最直接、最根本的方法,传递路径上相关部件较多、设计变更难度大,文章从降低压缩机振动激励着手,解决转向盘振动偏大问题。

4.2 空调系统设计改进

为了使压缩机在常用的转速频率下避开其连接横梁的固有频率,设计了多种改进方案,以提高结构连接强度,并利用结构有限元仿真方法对改进方案进行模态分析,提升固有频率。改进后的车内噪声-压缩机转速特性曲线,如图3 所示。

图3 改进后某电动车内振动噪声-压缩机转速特性曲线图

在减小压缩机振动激励方面,主要进行了两方面改进。1)优化压缩机配重,减小旋转不平衡惯性力。压缩机转动部件高速旋转过程中,不平衡惯性力是导致压缩机基频振动的重要原因,对于以旋转运动为主的电动汽车空调压缩机,优化配重可以从设计源头上减小不平衡惯性力激励,降低振动。2)提高零件加工质量,减少因加工造成的动不平衡,主要包括提高电机转子冲片磨具的精度,提升转子动平衡水平,优化旋转件的加工工艺,改用组合加工提高尺寸精度和位置精度,提高零件的一致性;减少零件加工中的装夹次数,尽量一次装夹,减少因零件加工导致的质心位置波动。压缩机改进后,各使用转速挡位下转向盘振动测试数据,如表2 所示。从表2 可以看出,车内振动有了明显的改善。

表2 某电动车压缩机改进后振动测试参数表

5 结论

文章以电动汽车空调系统振动噪声问题为研究对象,分别对风机与风道噪声、压缩机振动与噪声的产生机理进行分析, 对于振动噪声的评价方法进行了探讨,得出:

1)解决传递路径上的共振对于解决空调压缩机的振动噪声有较大贡献;

2)减小振动源的激励可以减小空调系统的振动噪声,其中可以主要从解决压缩机平衡配重、提高加工工艺及减小动不平衡的方向进行研究。