黑索今基含铝炸药烤燃实验和数值模拟

2019-06-27寇永锋陈朗马欣赵聘鲁建英伍俊英

寇永锋, 陈朗, 马欣, 赵聘, 鲁建英, 伍俊英

(1.北京理工大学 机电学院, 北京 100081; 2.中国兵工学会, 北京 100089)

0 引言

含铝(Al)炸药被大量应用于弹药装药中,但由于Al粉存在吸热和导热现象,其传热机制有异于普通炸药,并影响炸药热安全特征,因此研究含Al炸药的热反应特征和规律,对分析含Al炸药装药弹药的热安全性具有重要意义。目前,人们主要采用烤燃实验和数值模拟相结合的方法研究炸药热反应特征[1]。利用烤燃实验可以观测受热炸药内部温度变化,获得炸药点火时间和反应强度,结合数值模拟计算,可以进一步分析炸药装药在不同条件下的热反应规律。在实验方面,McGuire等[2]进行了一维热爆炸实验,获得了炸药点火时间,并计算了炸药活化能和指前因子。Jones等[3]提出了小型烤燃弹实验方法,获得了炸药中心温度变化,计算标定了炸药反应动力学模型参数。Dickson等[4]提出了多点测温烤燃实验方法,实现了炸药内部不同位置处温度测量,为更准确标定炸药热反应动力学模型参数提供了实验依据,之后人们用此方法研究了多种炸药热反应过程[5-8]。在计算方面,Semenov[9]首次提出了炸药单步反应动力学模型,以描述炸药热反应过程。McGuire等[2]针对奥克托今(HMX)和三氨基三硝基苯(TATB)等炸药提出了多步反应动力学模型,考虑了炸药热分解不同阶段的吸热和放热,更详细地描述了炸药的热反应过程。Chen等[6]提出了多元组分网格单元计算法,实现了多组元混合炸药热反应的预测计算,并在梯恩梯(TNT)炸药烤燃计算中考虑了熔化和对流传热[10]。基于上述方法,有学者展开了对黑索今(RDX)基含Al炸药热反应特征的研究。高立龙等[11]认为Al粉含量与RDX的表观活化能有关,因此对RDX基含Al炸药热反应特征的研究需要考虑Al粉的影响。

本文采用多点测温烤燃实验法,对压装RDX/石蜡(WAX)(96/4)炸药进行烤燃实验,结合数值模拟计算标定RDX炸药的反应动力学模型参数;分别采用多点测温和烤燃弹实验法,对压装(RDX/Al/Binder)和铸装(TNT/RDX/Al)两种含Al炸药进行烤燃实验,测量炸药内部温度变化;建立炸药热反应计算模型,进行数值模拟计算,分析两种含Al炸药的热反应特征和规律。在压装炸药计算中考虑Al粉的吸热和热传导;在铸装炸药计算中采用多组元网格单元计算法,考虑TNT的熔化和多步反应以及Al粉的吸热。

1 炸药烤燃实验

烤燃实验是分析炸药热反应行为的主要手段。对于压装炸药,常采用多点测温烤燃实验法,以精确测量炸药内部不同位置处的温度变化历程、减小实验误差,从而为标定炸药反应动力学模型参数提供实验依据。对于铸装炸药,由于存在熔化现象,为了防止液态炸药流出,常采用烤燃弹实验法,通过监测炸药中心温度变化获得炸药点火时间、分析炸药热反应过程,并验证计算的准确性。本文采用多点测温烤燃实验法,对RDX/WAX(96/4)炸药、RDX/Al/Binder(60/31/9)含Al炸药进行不同加热速率下的烤燃实验,采用烤燃弹法对TNT/RDX/Al(60/24/16)含Al炸药进行1 K/min加热速率下的烤燃实验,分析了几种炸药内部温度变化和点火时间。

采用与Dickson等[4]类似的方法设计炸药多点测温烤燃实验。图1所示为炸药多点测温烤燃实验装置结构示意图。该装置的壳体和炸药均由完全对称的上下两部分组成,每部分都在壳体上均匀开6个孔,用6个螺栓固定。考虑到炸药在受热过程中会发生膨胀,在炸药和壳体水平接触面之间留有2 mm高的空气层。上端壳体安装氟橡胶“O”形密封圈,以加强装置密封性能。下端壳体开3个宽度和深度均为0.5 mm的凹槽,以嵌入直径为0.5 mm的K型热电偶,用来测量炸药内部3个位置处的温度变化。选用上下对称的两个加热套对烤燃装置采用电阻丝进行电加热,加热功率约为600 W. 上下药柱直径均为40 mm、高为20 mm;上下壳体内径均为40 mm、内部高为20 mm,外径为80 mm、外部高为30 mm. 图2所示为K型热电偶在炸药中的位置分布,1号监测点在炸药中心处,2、3、4号监测点分别为1/4半径处(距炸药中心5 mm)、1/2半径处(距炸药中心10 mm)、9/10半径处(距炸药中心18 mm)。其中,RDX/WAX(96/4)炸药烤燃实验监测点为1、2、3;RDX/Al/Binder(60/31/9)炸药烤燃实验监测点为1、3、4. 图3和图4分别为两种炸药烤燃装置扣合前后的实物照片。

图5所示为烤燃弹实验装置结构示意图。该装置主要由TNT/RDX/Al炸药、壳体、端盖、热电偶等组成。壳体上端与端盖通过螺纹进行密封和固定。将炸药置于壳体内,与端盖之间留有12 mm的距离,目的是缓解炸药反应后产生的高温、高压对壳体的压力,防止炸药熔化后部分液体炸药流出壳体。端盖中心开有直径为1 mm的小孔,放置K型热电偶,用来测量药柱中心温度变化,并用高温胶对置入热电偶后的小孔进行密封。壳体侧壁用加热套包裹,以实现对炸药的加热。壳体壁面与加热套之间放置2个热电偶,分别用来测量壁面温度及控制壁面升温速率。药柱直径为50 mm,高为88 mm;壳体内径为50 mm,外径为58 mm;壳体内部高为100 mm,外部高为106 mm. 图6所示为TNT/RDX/Al炸药烤燃装置实物照片。

2 炸药烤燃数值模拟

由于通过烤燃实验仅能获得炸药温度变化及点火时间等有限的数据,无法确定炸药点火位置,也不能深入分析Al粉对含Al炸药热反应特征和规律产生的影响,以及熔铸炸药相变过程。因此,需要通过数值模拟计算,对含Al炸药热反应及Al粉对其产生的影响进行分析。

计算中,为了更好地分析炸药热反应特征,常采用多步反应动力学模型来详细描述烤燃条件下炸药的能量释放过程。根据实际装药情况,需要考虑多种因素。对于多组元混合炸药,考虑到每个炸药组分受热后均会发生分解反应,常采用多组元网格单元计算法,将每种炸药自热源按其质量混合比例进行加和,即为体系总反应热,从而可以对不同配方组成的混合炸药热反应过程进行预测计算。对于熔铸炸药,受热会发生固态- 液态相变,两种相态下炸药的物性参数等存在差异,故计算中需要考虑炸药的相变过程。对于含Al炸药热反应,由于Al粉存在吸热和传热现象,如何考虑Al粉的影响是需要解决的关键问题。本文主要针对压装RDX/Al/Binder(60/31/9)和铸装TNT/RDX/Al(60/24/16)两种含Al炸药,考虑Al粉的影响,根据实验装置建立了热反应计算模型,进行了数值模拟计算。在这两种含Al炸药热反应计算中,需要用到RDX炸药的反应动力学模型参数,因此对RDX多点测温烤燃过程先进行数值模拟计算。

根据炸药多点测温和烤燃弹烤燃实验装置,分别建立如图7和图8所示的炸药热反应三维计算模型。由于烤燃装置均为轴对称结构,只建立了1/4几何模型,以减少计算量。

两种计算模型中均主要考虑炸药、壳体和空气3部分。对于多点测温模型,将空气设为流体,炸药和壳体设为固体。由于实际装药中炸药和壳体间存在空气间隙,会产生热阻,故在炸药和壳体接触界面设有0.5 mm空气间隙。炸药与空气间通过辐射传热方式将热量传递给炸药。对于烤燃弹模型,将空气和炸药设为流体,壳体设为固体。实际装药中壳体侧壁和炸药几乎紧密接触,故将炸药和壳体接触界面设为耦合的热传导界面,在界面上热量和温度可以连续传递。壳体侧壁均设为加热界面,对整个装置进行加热。采用计算流体力学软件Fluent[12]进行炸药热反应数值模拟计算。对于铸装炸药热反应计算,需要考虑炸药熔化时固态- 液态相转变及液态下炸药的流动和物性参数发生变化等因素,因此计算中加入了熔化模型。

由于铸装炸药在受热过程中反应过程较复杂,为了建立计算模型,进行如下假设:

1)在计算区域内,相变前,热量通过热传导机制进行传递,炸药各组分不发生对流运动;相变后,热量通过热传导和热对流机制进行传递,炸药各组分会存在相对运动;

2)在反应过程中,各个相态下炸药的物理化学参数均为常数,不随温度变化而发生变化;

3)炸药的自热反应遵循Arrhenius方程。

在炸药烤燃过程中,质量、动量、能量的输运方程均可以用如下通用形式表达:

(1)

式中:ρ为炸药密度(kg/m3);φ为通用变量,表示质量、动量、能量等;xi表示炸药在坐标系中x、y、z轴方向的位移;ui表示速度矢量在x、y、z方向的分量;Γ为通用扩散系数(cm2/s);S表示炸药自热反应源项,通过编写子程序,以子函数形式加载到程序中。

采用一步反应动力学模型描述RDX炸药的热分解反应,其机理如下:

RDX→产物,r=Zexp(-E/RT)ρ,

(2)

式中:r为反应速率;Z为指前因子;E为活化能;R为普适气体常数;T为反应温度。

采用三步反应动力学模型[2]描述TNT炸药的热分解反应,其机理如下:

A→B,r1=Z1exp(-E1/RT)ρA

(3)

A+B→C,r2=Z2exp(-E2/RT)ρAρB,

(4)

(5)

式中:A为TNT炸药;B为中间产物;C为最终产物;ρA为TNT炸药密度;ρB为中间产物密度;1、2、3分别表示热分解反应的第几步。

对于每一步反应,热量生成速率可表示为

Sj=rjQjρj,

(6)

式中:Qj为反应热,j表示热分解反应的第j步,j=1,2,3. 因此,TNT热分解过程中单位时间内生成的总热量为

STNT=S1+S2+S3,

(7)

式中:STNT为TNT炸药热反应源项。

炸药和壳体之间的空气域采用P1辐射模型。对于辐射热流qr,采用如下方程计算:

(8)

式中:α为吸收系数(m-1);σs为散射系数(m-1);C为线性各相异性相位函数系数;G为入射辐射。

采用焓- 孔隙率方法[14]处理TNT熔化过程,将每个单元中相变物质所占的容积比作为相变分数。TNT未熔化时液相分数为0;完全熔化后液相分数为1. 采用多组分网格单元计算方法[6],对TNT/RDX/Al(60/24/16)炸药的热反应过程进行计算。将计算网格单元设为TNT和RDX组成的混合热分解单元,每个组分按自身热分解反应释放或吸收热量,单元总热量为每个组分吸收和释放热量之和。TNT/RDX/Al(60/24/16)炸药在热分解过程中生成的总热量为

S=0.6STNT+0.24SRDX,

(9)

式中:SRDX为RDX炸药热反应源项。

炸药的导热系数和比热容均是温度的函数,在此假设为常数。根据叠加原理,混合炸药的导热率和比热容可表示为

λ=∑mkλk,

(10)

c=∑mkck,

(11)

式中:mk为第k种组分的质量分数,k=1,2,3,…;λk为第k种组分的导热率;ck为第k种组分的比热容。(10)式和(11)式中考虑了Al粉的比热容,表示Al粉在整个炸药烤燃过程中存在吸热。对于RDX/Al/Binder(60/31/9)炸药,由于Al粉含量较高,忽略了Al粉颗粒和炸药界面之间的热阻,计算中考虑了Al粉的导热;而TNT/RDX/Al(60/24/16)炸药中Al粉含量相对较少,Al粉颗粒和炸药间界面热阻较明显,故计算中没有考虑Al粉的导热。

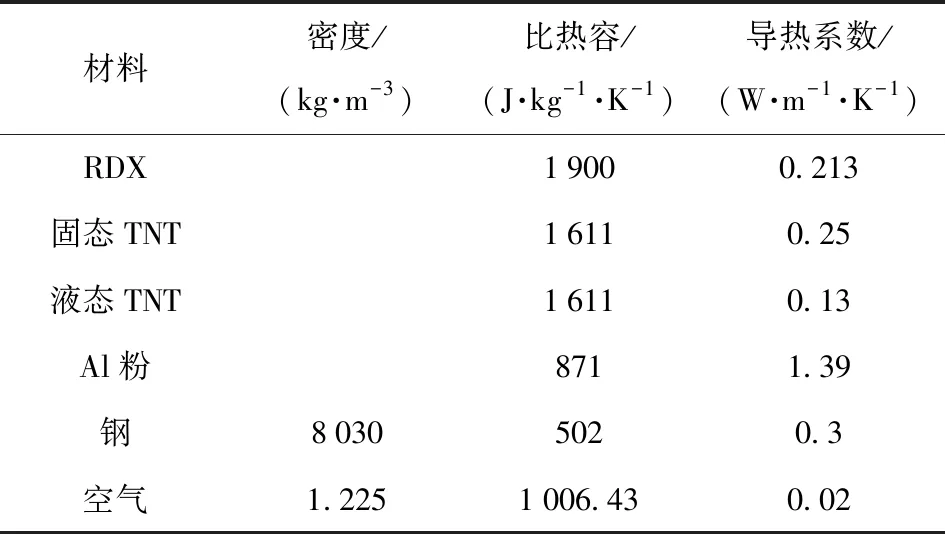

表1给出了RDX炸药、TNT炸药熔化前后的物性参数[13-14],以及计算模型中用到的Al粉[15]、钢、空气材料参数。表2给出了TNT炸药反应动力学模型参数[13]。根据(10)式可知,RDX/Al/Binder(60/31/9)含Al炸药的导热系数为0.43 W/(m·K),与RDX炸药相比,导热系数约增大1倍。

表1 材料参数

纯TNT炸药熔点为80.6~80.85 ℃,纯RDX炸药熔点为204~205 ℃[15];TNT炸药的热分解温度约为240 ℃[16],RDX炸药的热分解温度为210 ℃[17].

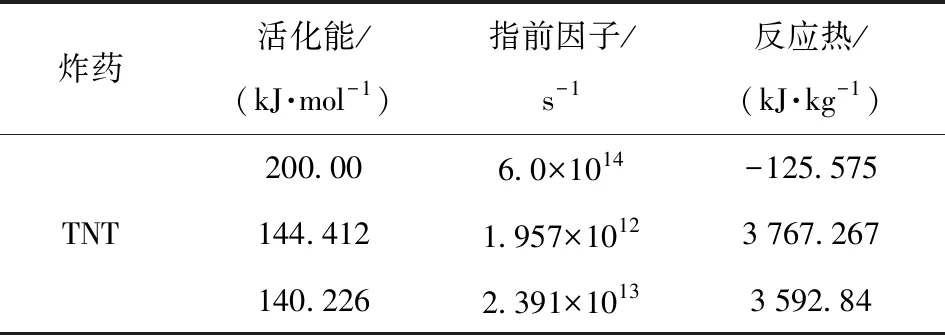

表2 反应动力学参数

3 结果与分析

3.1 RDX炸药反应动力模型参数标定

为了对RDX基含Al炸药热反应进行数值模拟计算,需要首先确定RDX炸药的反应动力学模型参数。由文献[18-21]可知,RDX炸药活化能取值范围为141.1~197.0 kJ/mol,指前因子范围为1.821×108~1.905×1019s-1.本文基于此,根据炸药烤燃实验结果,通过大量反复计算,对炸药参数进行调整并对比实验和计算曲线,标定RDX炸药的反应动力学模型参数。

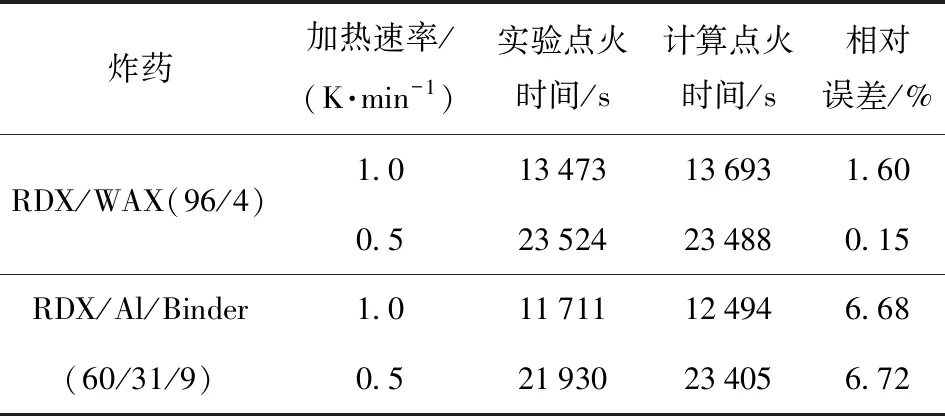

图9所示为1 K/min加热速率下RDX/WAX炸药不同监测点的温度随时间变化实验和计算曲线。从图9中可以看出,根据曲线斜率,从加热开始,炸药内部3个监测点的实验温度曲线和计算温度曲线基本吻合。实验点火时间为13 473 s(3 h 44 min 33 s),计算点火时间为13 693 s(3 h 48 min 13 s),二者相对误差为1.6%.

图10所示为0.5 K/min加热速率下RDX/WAX炸药不同监测点的温度随时间变化实验和计算曲线。从图10中可以看出,从加热开始,炸药内部3个监测点的实验温度曲线和计算温度曲线仍基本保持一致。实验点火时间为23 524 s(6 h 32 min 4 s),计算点火时间为23 488 s(3 h 31 min 28 s),二者相对误差为0.15%,可以认为相当吻合。

通过上述实验和计算结果可知,RDX炸药的活化能为1.475×105J/mol,指前因子为9.01×1010s-1.

3.2 RDX/Al/Binder含Al炸药热反应特征

采用3.1节的RDX炸药反应动力学模型参数,对RDX/Al/Binder炸药进行多点测温数值模拟计算,并与实验结果进行对比。

图11所示为1 K/min加热速率下RDX/Al/Binder炸药不同位置处的温度随时间变化的实验和计算曲线。从图11中可以看出,在炸药加热阶段,炸药内部3个位置处的计算温度曲线与实验基本重合。计算的炸药点火时间为12 494 s(3 h 28 min 14 s),而实验的点火时间为11 711 s(3 h 15 min 11 s),二者相对误差为6.68%,基本一致。

图12所示为0.5 K/min加热速率下RDX/Al/Binder炸药不同位置处的温度随时间变化的实验和计算曲线。从图12中可以看出,从加热开始,炸药内部3个位置处的计算和实验温度上升趋势仍基本保持一致。实验点火时间为21 930 s(6 h 5 min 30 s),计算点火时间为23 405 s(6 h 30 min 5 s),二者相对误差为6.72%,基本一致。

综上所述可以发现计算结果与实验结果基本一致,可以认为该配方下含Al炸药数值模拟计算中需要考虑Al粉的吸热和导热。

图13所示为1 K/min加热速率下RDX/Al/Binder炸药不同时刻剖面温度分布图。从图13中可以看出,在12 200 s(3 h 23 min 20 s)时,炸药上下边缘处形成高温区域,这是因为炸药边缘处同时受到壳体侧壁和上下端壳的加热。约12 300 s(3 h 25 min)时,高温区域继续向炸药内部扩增,但不足以点火。约12 494 s(3 h 28 min 14 s)时,炸药迅速释放大量热量,来不及向外传递,发生点火。

图14所示为0.5 K/min加热速率下RDX/Al/Binder炸药不同时刻炸药剖面温度分布图。从图14中可以看出,在15 400 s(4 h 16 min 40 s)时,整个装置温度稳定上升,壳体温度最高,炸药中心处温度最低,热量由外向内传递。约23 000 s(6 h 23 min 20 s)时,炸药内部形成高温区域,炸药内部释放热量增多。约23 405 s(6 h 30 min 5 s)时,炸药迅速释放大量热量,中心位置发生点火。

表3所示为不同加热速率下RDX/WAX(96/4)炸药和RDX/Al/Binder(60/31/9)炸药点火时间的计算值和实验值及其相对误差。从表3中可以发现,对于RDX/WAX(96/4)炸药,0.5 K/min加热速率下实验点火时间约相当于1 K/min下的1.746倍;对于含Al炸药RDX/Al/Binder(60/31/9),0.5 K/min加热速率下实验点火时间约相当于1 K/min下的1.87倍。由此可知,对于同种炸药,加热速率越快,其点火时间越短。

将含Al炸药RDX/Al/Binder与RDX/WAX炸药相比,1 K/min加热速率下,RDX/Al/Binder的实验点火时间缩短了约15%;0.5 K/min加热速率下,RDX/Al/Binder的实验点火时间缩短了约7%. 由此可知,在相同加热速率下,Al粉的加入会缩短炸药的点火时间,从而降低炸药的热安全性。

表3 不同加热速率下炸药的点火时间

3.3 TNT/RDX/Al含Al炸药热反应特征

由于TNT/RDX/Al(60/24/16)配方中的Al粉含量相对较少,考虑到炸药内部Al粉与炸药的界面作用,导致Al粉对炸药的热传导影响可能不是很大,故只考虑Al粉的吸热。下面同样采用3.1节的RDX炸药反应动力学参数,采用多组元网格单元计算法,对TNT/RDX/Al炸药进行烤燃弹数值模拟计算。

图15所示为1 K/min加热速率下炸药中心处和壳体壁面的实验与计算温度- 时间曲线对比情况。从图15中可以看出,从开始加热到炸药发生相变,炸药中心处和壁面温度变化的计算值与实验值基本吻合:炸药相变前,中心处计算温度略高于实验温度,这可能是因为外场实验受环境影响较大,装置在加热过程中的热量散失较大,导致升温略为缓慢;炸药相变完成后,炸药中心处温度计算值与实验值仍能保持吻合,直至炸药发生点火。从整体来看,计算结果与实验结果较为吻合。

根据数值模拟计算得到的炸药点火时间为12 423 s(3 h 27 min 3 s),实验测得的炸药点火时间为12 580 s(3 h 29 min 40 s),二者误差为1.26%.

图16所示为1 K/min加热速率下不同时刻炸药剖面液相分数分布情况。从图16中可以看出:3 300 s(55 min)时,接近壳体侧壁和底部处的炸药开始发生熔化,其余部位仍处于固态,这是因为接近壳体处炸药的受热较大、升温较快,其中,TNT/RDX/Al混合炸药的熔化主要是由TNT相变引起的。7 000 s(1 h 56 min 40 s)时,从侧壁逐渐到炸药中心,TNT炸药依次熔化。8 800 s(2 h 26 min 40 s)时,大部分炸药熔化,只有中心处仍有少量炸药处于固态。在该加热速率下,计算结果显示,当炸药发生点火时,TNT炸药已经完全熔化。

图17所示为1 K/min加热速率下不同时刻炸药剖面温度分布情况。从图17中可以看出,11 800 s(3 h 16 min 40 s)时,接近壳体下端处的炸药形成高温区,这是因为该处炸药同时受到壳体侧壁和下端加热,受热较为严重,温度升高最快,而炸药上端与壳体间存在空气部分,空气导热系数远小于壳体,升温较下端处慢。12 423 s(3 h 27 min 3 s)时,接近壳体下端处的炸药分解加快,释放大量热量,由于炸药的传热能力来不及释放这部分热量,从而形成点火区域,发生点火。

图18所示为1 K/min加热速率下炸药点火区域各组分质量分数随时间的变化情况。从图18中可以看出,在整个加热过程中,TNT炸药质量分数基本保持不变,临近点火时刻,其质量分数略有减小,且相应的生成产物质量分数略有增大,由此可认为TNT主要是发生了熔化,极少部分发生了热分解。而炸药快要点火时,RDX质量分数迅速减小,其相应的生成产物质量分数变大,表明其发生了快速反应,释放大量热量,最终导致炸药发生点火。故整个装置发生的点火主要是由RDX炸药的热分解引起的。

基于上述研究,针对铸装TNT/RDX/Al炸药和压装RDX/Al/Binder炸药,分别进行几种加热速率下热反应情况预测计算,进一步表明加热速率对不同装药下含Al炸药热反应特性的影响。图19所示为不同加热速率下两种含Al炸药的点火时间与加热速率关系散点图。从图19中可以看到,加热速率对两种含Al炸药的影响规律类似,均表现为加热速率越快,炸药的点火时间越短。

4 结论

本文结合多点测温烤燃实验和数值模拟方法,精确测量了炸药内部多个位置处的温度随时间变化情况,准确拟合出了RDX炸药的反应动力学参数。针对RDX/Al/Binder和TNT/RDX/Al两种含Al炸药,分别进行了多点测温烤燃实验和烤燃弹实验。结合数值模拟计算,考虑了Al粉的加入,分析了热反应过程及Al粉产生的影响。预测计算了不同加热速率对RDX/Al/Binder(60/31/9)和TNT/RDX/Al(60/24/16)两种含Al炸药热反应过程的影响。得出如下结论:

1) RDX炸药的活化能为1.475×105J/mol,指前因子为9.01×1010s-1.

2) Al粉的加入会加快压装RDX/Al/Binder(60/31/9)含Al炸药内部的传热速率,缩短其点火时间,降低炸药的热安全性;而对铸装TNT/RDX/Al(60/24/16)含Al炸药的传热过程没有显著影响。

3) 加热速率越快,炸药的点火时间越短。