高速履带车辆制动能量与制动力分布规律预测方法研究

2019-06-27张舒阳张豫南宁克焱颜南明方青峰

张舒阳, 张豫南, 宁克焱, 颜南明, 方青峰

(1.陆军装甲兵学院 控制工程系, 北京 100072; 2.中国北方车辆研究所, 北京 100072)

0 引言

高速履带车辆的制动性能是其机动性的重要组成部分。与普通民用车辆相比,高速履带车辆惯性大、行驶工况复杂,对制动系统可靠性、寿命等要求更高。在进行制动系统设计时,研究确定制动能量与受力的分布规律,有助于对相关辅助散热系统等各分系统能量分布及其耗散控制进行匹配设计,为车辆制动主要分系统的匹配转矩特性提出设计要求,并明确制动器、缓速器及其能量耗散装置的强度、散热的设计要求。

目前在民用车辆领域对于制动能量与载荷的相关研究较多[1-7]。文献[1-3]针对重型车辆盘式制动器温度模型进行了研究。文献[4]研究了车辆在山区路段行驶循环工况下制动系统的载荷谱测量方法。文献[5]针对国内外4种典型循环工况,应用线性回归分析方法获得了公交车辆制动能量的分布规律。文献[6]分析比较了我国典型公交行驶循环工况和实测行驶工况的制动能量分布情况。文献[7]采用Simulink与Stateflow混合建模方法,通过仿真得到典型城市循环工况下的车辆驱动与制动功率谱。对于履带车辆发动机以及传动机构载荷的相关研究较多[8-9],关于制动系统载荷分布的研究较少,履带车辆尚无标准的循环工况作为研究基础。针对此类问题,文献[10]提出一种基于相关性分析和实车速度- 加速度概率分布分析的履带车辆行驶循环构建方法。文献[11-13]提出了履带车辆虚拟试验道路的建模方法。文献[14]针对履带车辆盘式制动器紧急制动过程中的最高温度变化情况进行了理论与仿真分析。近年来,随着ADAMS等动力学仿真软件的成熟,关于制动系统力学、热力学性能的仿真越来越深化和细化,但对于样本量巨大的仿真,在初期设计阶段,需要在兼顾精度的情况下尽量提高计算效率。

本文针对上述问题,以某型高速重载履带车辆为例,建立了整车与推进、制动系统模型以及我国几条主要试验场地模型,制定了基于最优控制理论的仿真行驶策略,并以某场地实车行驶数据验证了模型及行驶策略的有效性。通过仿真得到该车辆在1 000 km里程中制动初速度、减速度、制动器温度的分布情况,以期为后续该型车辆制动系统的改进提供理论参考依据,同时为其他车辆制动系统的设计提供一种辅助手段。

1 车辆动力学建模

1.1 整车动力学模型

以某型履带车辆为例,其传动形式为带有转向液力耦合器的零差速双流传动结构。

整车动力学方程[15]见(1)式、(2)式:

(1)

(2)

式中:δ为质量增加系数;m为车辆的质量;v为车辆行驶速度(m/s);Fd为车辆驱动力;Fb为车辆制动力;Ff为行驶阻力;Fw为空气阻力;Fα为坡道阻力;α为路面坡度,本文假设上坡时α>0;g为重力加速度;f为行驶阻力系数;C为空气阻力系数;A为车辆迎风面积,A=nBH,n为修正系数,B为履带中心距,H为车高;φ为土壤纵向最大附着系数。

1.2 推进系统模型

推进系统模型包括发动机与变速箱模型。发动机采用转速-转矩、转速-功率外特性曲线建模。

加速过程中,(1)式中Fb=0,Fd按(3)式计算:

(3)

各挡位发动机转速对应的车速按(4)式计算:

(4)

式中:ne为发动机转速。

在换挡时动力切断,(1)式可转化为

(5)

本文按照换挡时间1 s计算。显然,车辆若以最大加速度行进,则驾驶员应在发动机转速为2 200 r/min时升挡,车辆由静止状态2挡起步。

1.3 制动系统模型

本文建模车辆的车辆制动器为弹簧加压干片式制动器。其设计制动转矩Tb0=5 kN·m. 随着摩擦部件温度的升高,制动转矩下降。建模时令输出转矩Tb=Kt×Tb0,其中Kt为转矩修正系数。图1所示为Kt随温度变化的曲线。

摩擦件热衰退温度为740 ℃,其吸收能量是其功率的积分,其温升ΔT按(6)式计算:

(6)

式中:cp为摩擦部件比热;t为摩擦部件作用时间。

制动器不工作时散热。图2所示为摩擦片在初始温度737 ℃、室温21 ℃下的测量温度变化值。

为便于计算,将上述离散点拟合成2阶曲线:

T=-3.278×10-9t3+5.104×

10-5t2-0.300 7t+739,

(7)

式中:T为当前制动器温度。

2 试验场地建模

参考国内几条履带车辆驾驶场地情况与试验规程,本文以8个特征参数定义场地模型,分为几何特征参数和力学特征参数两大类。几何特征参数包括路线长度L、坡度α、半径R、侧倾角β、路面功率谱密度Gq(n);力学特征参数包括行驶阻力系数f、土壤最大附着系数φ、最大转向阻力系数f1.

以上参数采用不同方法进行测量。对于现有场地,其长度与半径由实地测量与卫星图片测量结合的方式确定;较明显的坡度与侧倾角由坡度仪测量确定;较小的坡度则由采集的车辆俯仰角度均值确定;路面功率谱密度需要由车辆俯仰角度转换为随水平距离s变化的高度q曲线计算,其转换公式为

q=∑v×t0×sinα,

(8)

s=∑v×t0×cosα,

(9)

式中:t0为采样周期。通过s-q曲线可以求其路面功率谱密度Gq(n)。文献[16]给出了8种不同路面等级,在建模时也可选取相应参数代替实测值。滚动阻力系数、土壤纵向最大附着系数以及最大转向阻力系数取经验值,或以试验方法测定[15]。

3 仿真行驶策略

为使制动系统满足车辆性能要求,在设计时应使其载荷在合理的前提下尽量大。显然,通过一段路程的平均速度越高、行驶时间越短,制动系统载荷越大。下面设计车辆最短行驶时间控制策略。

3.1 车辆最短时间行驶策略

设某一路段的长度为L、坡度为α、侧倾角为β、路面不平度等级为F、滚动阻力系数为f、土壤纵向最大附着系数为φ. 结合(1)式,车辆的最短行驶时间问题可描述为如下2阶系统:

(10)

为解决上述问题,首先应消除Γ的影响,为此引入前馈控制量u0=FΔ. 则上述2阶系统转化为

(11)

文献[17]证明了在此情况下,可采用砰- 砰(bang-bang)控制策略且控制量符号sgn(u)在控制过程中仅需变化一次。sgn(u)变化时系统的状态曲线即为开关曲线,系统(10)式的开关曲线为一段抛物线,

(12)

综上所述,有最优控制量

(13)

令u=Fd,由状态方程可得

(14)

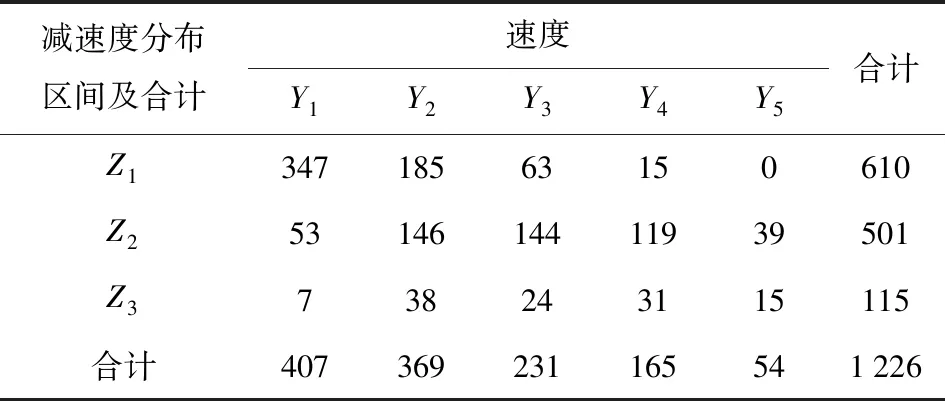

式中:Fd由(3)式求出。对于第1种情况,联立(12)式、(14)式,可得到切换点C的横坐标:

(15)

即车速为x2C时开始制动。

对于第2种情况,将x2=vmax代入(16)式,得到切换点D的纵坐标:

(16)

即行驶距离为x1D时开始制动。

以上分析是在Fd、Fb恒定的基础上进行的。由1.2节、1.3节可知,在行车过程中Fd、Fb均是不断变化的。因此仿真时,假设仿真步长时间(0.01 s)内Fd、Fb不变,直至系统运动至B点,结束该路段仿真。

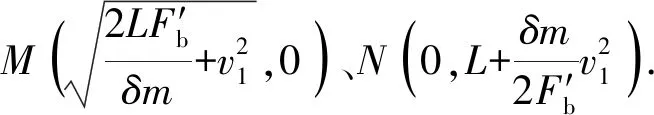

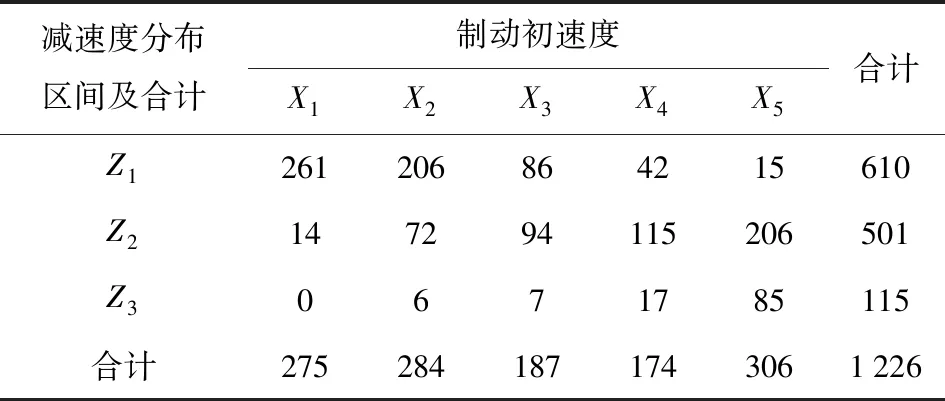

3.2 车辆制动力修正

3.1节提出的最短时间行驶策略是一种理想状态,制动器输出最大转矩。在实际驾驶过程中这种情况极少出现,驾驶员多采用提前收油门、摘空挡以及点刹的方式使车辆减速,以降低减速度,使车辆平缓制动。为了使仿真更贴近实际驾驶情况,在询问驾驶员意见的基础上,本文考虑以制动初速度以及初速度与目标车速之差作为影响减速度的主要因素。依据驾驶员经验,在高车速或当前车速与目标车速相差较大时,驾驶员更倾向于高强度的制动。为验证上述假设,本文以1 200 km行程的车辆驾驶数据作为样本,统计制动初速度(km/h)、速度差(km/h)和减速度(m/s2)的分布情况,结果如表1、表2所示。

表1 制动初速度- 减速度分布表

表2 速度差- 减速度分布表

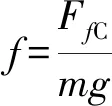

表1和表2中,X、Y、Z分别表示制动初速度、速度差以及减速度的分布区间。X1=(0 km/h,10 km/h)、X2=[10 km/h,20 km/h)、X3=[20 km/h,30 km/h)、X4=[30 km/h,40 km/h)、X5=[40 km/h,∞);Y1=[0 km/h,10 km/h)、Y2=[10 km/h,20 km/h)、Y3=[20 km/h,30 km/h)、Y4=[30 km/h,40 km/h)、Y5=[40 km/h,∞);Z1=(0 m/s2,1.5 m/s2)、Z2=[1.5 m/s2,3.0 m/s2)、Z3=[3.0 m/s2,5.0 m/s2]。由统计学知识可知,若X与Z、Y与Z分别相互独立,则其检验统计量

(17)

因此可以认定,对于显著性水平0.005,制动减速度受到制动初速度、速度差的影响,并假设三者为线性关系,即:

z=ax+by+c+e,

(18)

式中:x、y、z分别为制动初速度、速度差、减速度统计值;a、b、c为未知系数;e为随机误差并且服从期望为0、方差为σ2的正态分布,即e~N(0,σ2)。对于未知参数a、b、c以及σ2,采用最小二乘法估计,即通过a、b、c取值使得样本残差平方和最小:

Q=∑(z-ax-by-c)2,

(19)

将(19)式分别对a、b、c求偏导并使其为0:

(20)

解方程组(20)式,可得到a、b、c的最小二乘估计值:

(21)

则可得车辆制动减速度的二元线性回归方程为

=+x+y.

(22)

对于样本中任意变量x0∈X、y0∈Y,利用(22)式求得制动减速度估计值0=+x0+y0,记0与z0的偏差平方和为S1,0与样本均值的偏差平方和为S2,即

S1=∑(z0-0)2=465.471 3,

(23)

(24)

F=777.494 2≥F0.005(2,n-3)=5.3,

(25)

由此可以认定二元线性回归方程回归效果显著。仿真时以(26)式作为制动减速度估计值:

z=+v+(v-v1),

(26)

车辆设计最高减速度为5 m/s2,故(13)式中Fb的值修正为

(27)

3.3 最高车速限制

将发动机最高转速、最高挡位传动比代入(4)式,求得车辆理论最高速度(m/s):

vmax1=24.71.

(28)

在弯道路段,车辆重心沿曲线运动,其离心力依靠地面提供。车辆在不发生侧滑的情况下,在弯道最高的行驶速度为

(29)

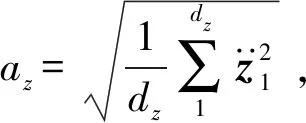

在越野路段行驶,车速受到路面不平度的影响。当簧上质量的垂向加速度大于0.7g时,车辆振动会使乘员难以忍受。本文以此为条件计算车辆在越野路面上的最大行驶速度。

(30)

综上所述,可得车辆在某一路段最高车速为

vmax=min(vmax1,vmax2,vmax3).

(31)

4 仿真与实验

在某试验场地对相应车辆进行实车试验。同时在MATLAB软件环境下对该试验场进行参数化建模,仿真车辆在该试验场行驶工况;通过对比修正仿真模型中行驶阻力系数、附着系数、最大转向阻力系数,提高其准确性。

4.1 试验车辆与场地参数

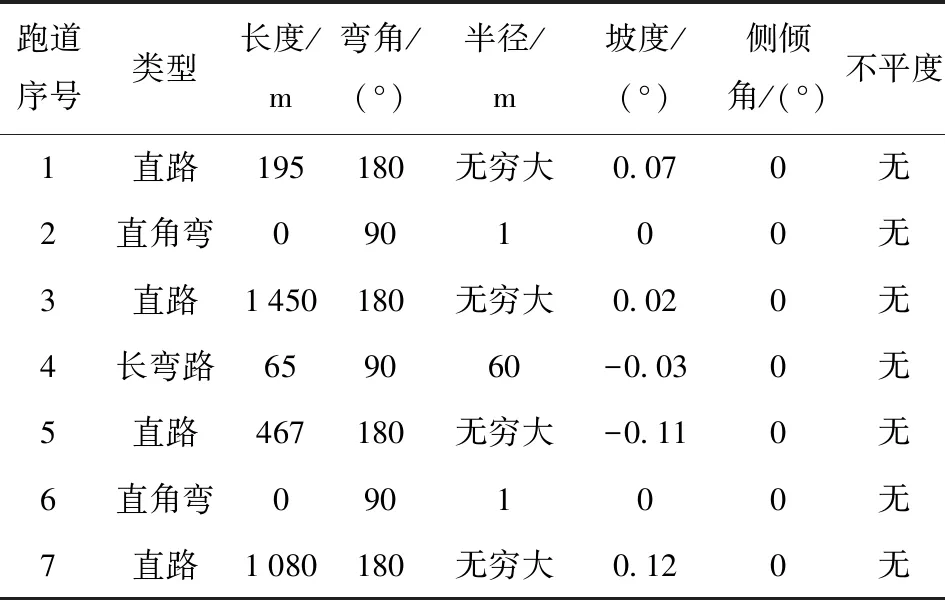

本文的试验场地是一条铺装路跑道,跑道总长3.2 km. 建模时,将该场地分为7段,其几何特征参数如表3所示。

表3 跑道几何特征参数表

表3中的各路段长度、弯角、半径依靠地图测量。各路段坡度为采集的车辆俯仰角平均值,采集信号如图5所示。由(9)式、(10)式可得车辆s-q曲线如图6所示。

行驶阻力系数与土壤纵向最大附着系数各测量10次。测量结果如图7所示。

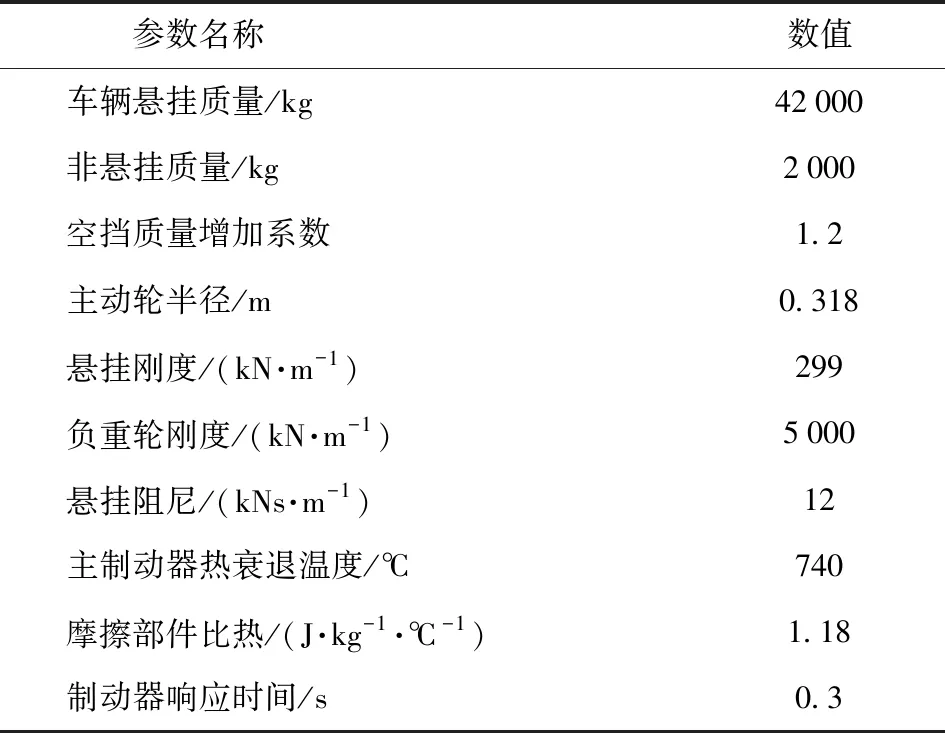

试验车辆相关参数如表4所示。

表4 试验车辆参数

车辆变速箱分为6挡,仿真时通过设置各挡传动比ibi与质量增加系数δi来模拟实际加速情况。此外,前传动比iq=0.641;侧传动比ic=4.625,离合器储备系数βc=2.

4.2 试验与仿真

在4.1节给出相关范围的基础上,选择与实验结果误差最小的参数为试验场地实际参数,并应用到后续预测中。

以f为例,在4.1节给定范围内,其制动初速度误差及平均减速度误差变化曲线如图8所示。

图8表明,在给定范围内,制动初速度误差变化范围为5%~35%,平均误差为13.51%,制动平均减速度误差变化范围为6.7%~11.5%. 当f=0.04时仿真制动初速度误差及制动减速度误差均为最小。因此可以认为f=0.04是场地实际滚动阻力系数。土壤纵向最大附着系数在算法中的主要作用是计算地面驱动力与制动力的上限,在高附着系数路面上,其取值对仿真结果无影响,参考文献[15],令φ=0.71. 按照f=0.04、φ=0.71、f1=0.2进行仿真并与实车试验结果对比。试验车速- 时间曲线与仿真曲线对比如图9所示。

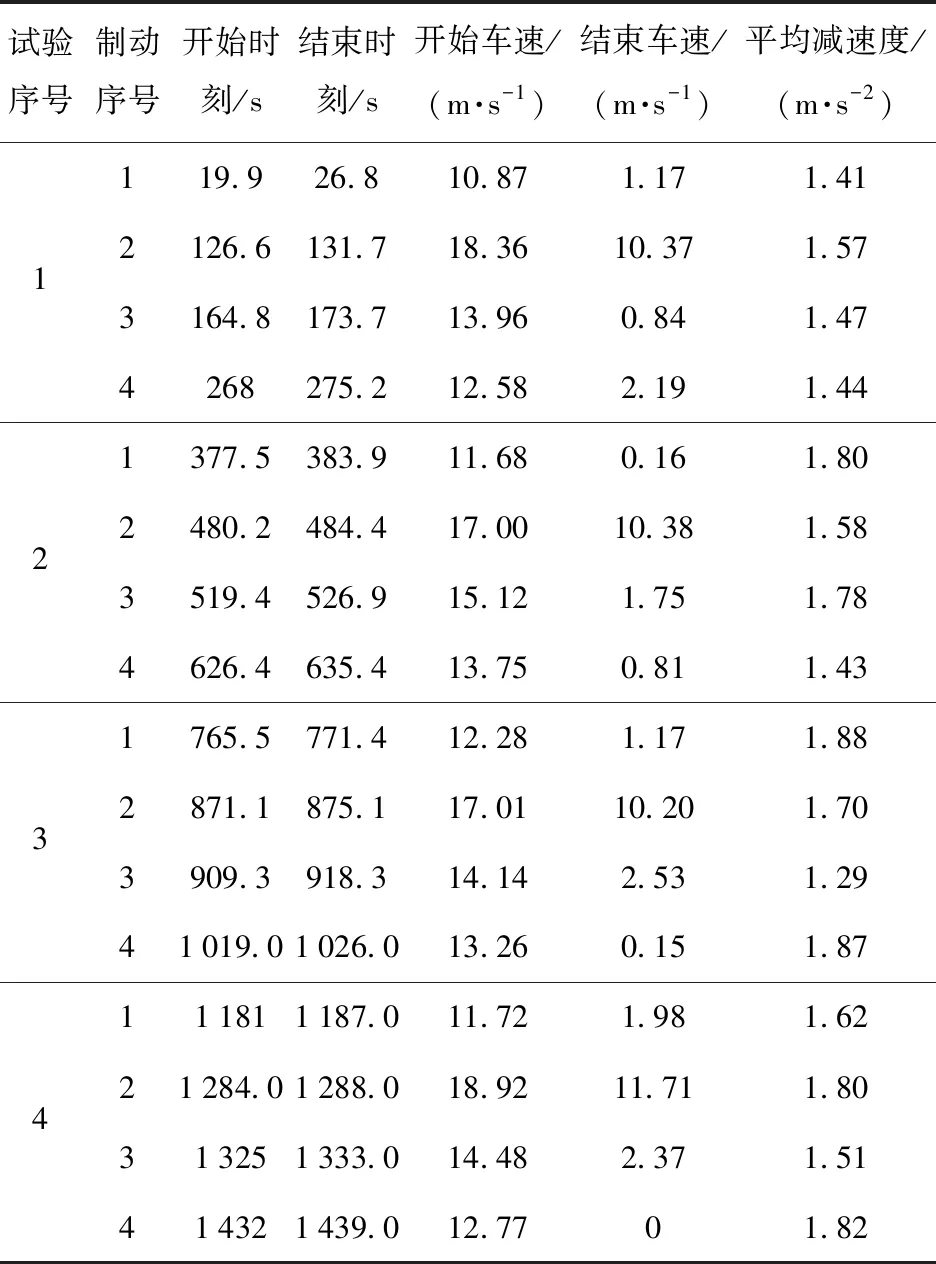

表5、表6分别为试验与仿真制动相关数据。从表5和表6中可以看出,车辆实际行驶一次平均用时为281.5 s,仿真行驶时间271.2 s;车辆通过该路段制动4次,各次制动初速度平均值分别为11.64 m/s、16.02 m/s、14.43 m/s、13.09 m/s;对应的仿真结果分别为11.45 m/s、16.56 m/s、15.52 m/s、14.12 m/s. 仿真误差分别为1.60%、3.37%、7.55%、7.87%;各次制动减速度平均值分别为:1.68 m/s2、1.66 m/s2、1.51 m/s2、1.64 m/s2;对应的仿真结果分别为1.57 m/s2、1.59 m/s2、1.66 m/s2、1.60 m/s2;相对误差分别为6.55%、4.22%、9.93%、2.44%.

表5 试验制动数据

表6 仿真制动数据

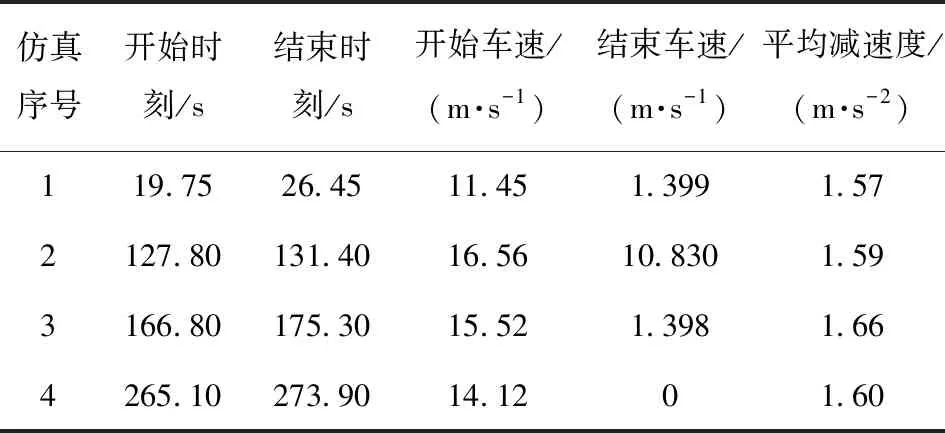

各次试验开始前、结束后测量制动器温度如表7所示。以各次试验开始时刻温度作为仿真初始温度进行4次仿真,环境温度为21.2 ℃. 4次仿真制动器温度曲线如图10所示。

各次仿真结束时温度分别为40.73 ℃、51.43 ℃、64.84 ℃、87.54 ℃. 与试验平均值误差分别为5.79%、0.45%、5.73%、5.57%.

表7 试验制动器温度

从图9、图10以及表5~表7可知,与实车试验相比,仿真预测的制动初速度、制动减速度、制动温度的误差均在10%以内,表明本文提出的建模与仿真方法有效可行,选取参数合理。

5 制动系统能量与受力分布预测

5.1 典型试验场地模型建立

为预测本文车辆全寿命下制动系统能量与载荷分布情况,在前文基础上,建立我国其他具有代表性的试验场地模型,进行总计1 000 km的仿真试验,通过仿真与试验对比确定各场地最优行驶距离。最后进行总计6 000 km的仿真行驶试验,并以制动初速度、减速度、制动器温度作为反映能量与载荷的参数,统计其分布情况。

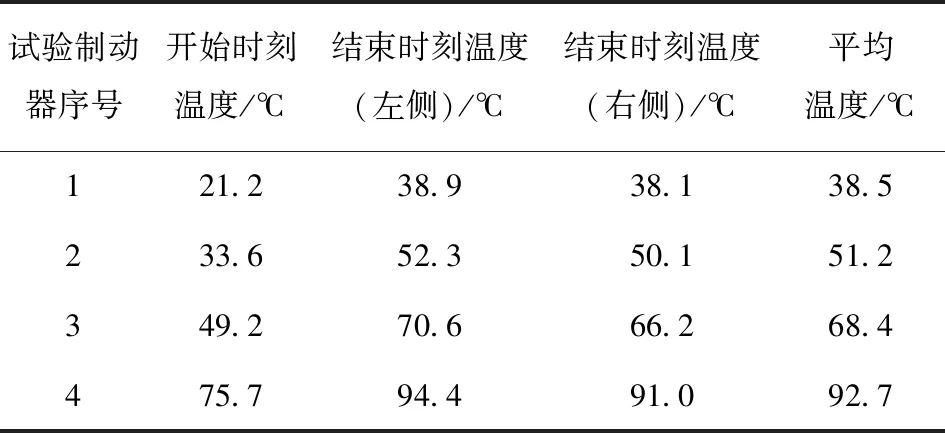

根据履带车辆试验规程[18],按照铺装路、土路、砂石路分别占30%、30%、40%的比例分配各场地仿真行驶距离,如表8所示。

表8 典型试验场地及分配比例

除表3所示场地(场地6)外,对其他5个场地进行单圈行驶仿真并与试验结果对比,如图11所示。各场地仿真与试验制动初速平均误差分别为9.8%、2.8%、5.5%、9.6%、9.6%. 制动减速度平均误差分别为8.1%、9.1%、2.6%、9.1%、6.3%. 误差均在10%以内,由此可认为几种道路模型参数选择合理可信。

将1 000 km仿真数据中制动初速度、减速度分别与3.2节中实车数据分布对比,如图12、图13所示。图12和图13中,仿真数据分布结果与实车数据分布规律基本相同,表明各路段行驶距离的分配是合理的。

5.2 车辆全寿命制动能量与制动力分布预测

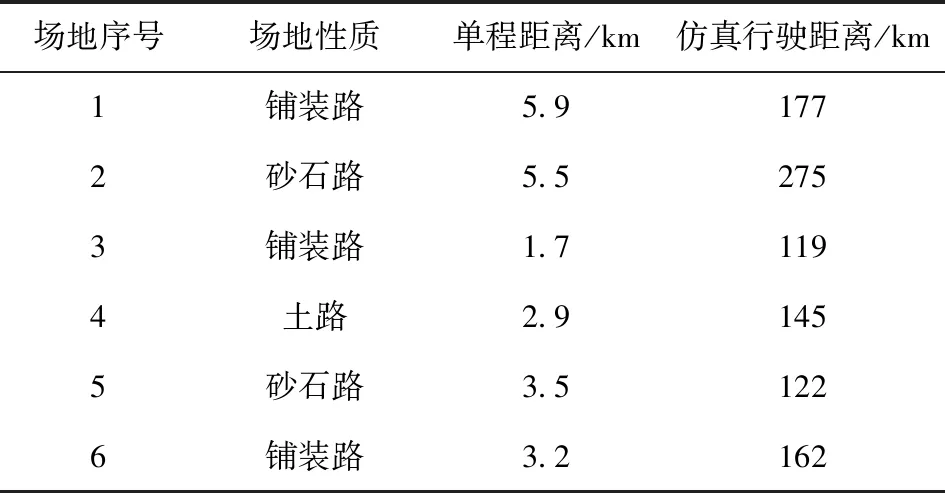

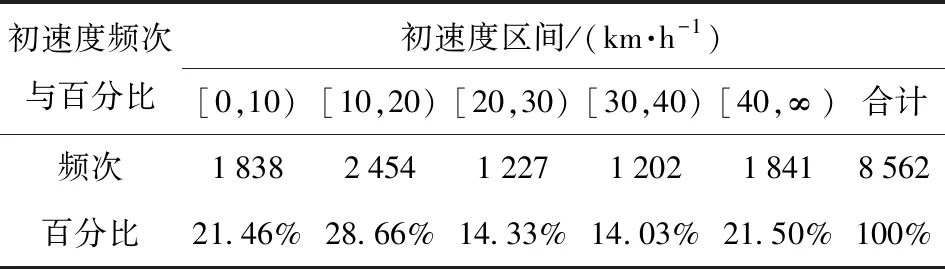

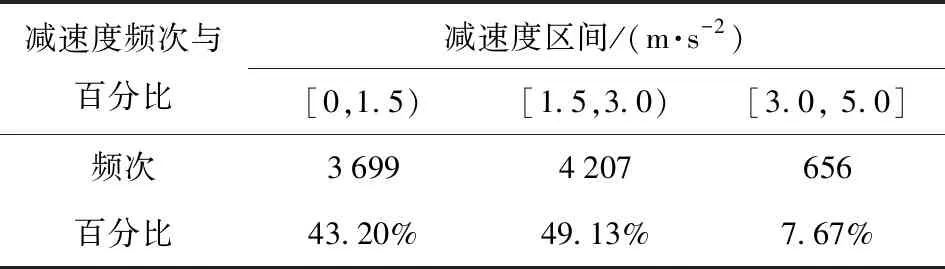

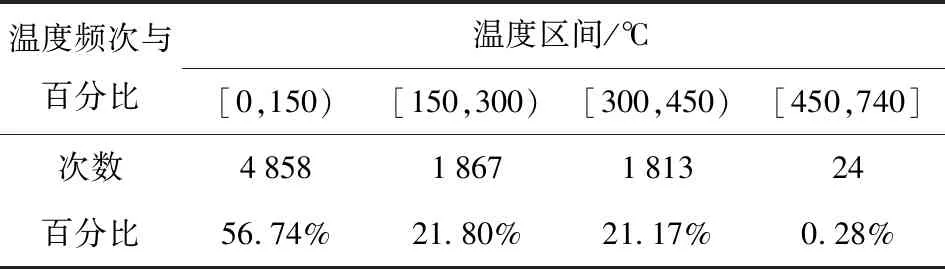

仿真车辆共制动8 562次,统计制动系统载荷分布结果如表9~表11所示。

由表9~表11可知,该型车辆在典型试验场地上,制动系统多工作在中低车速、中低强度工况下,初速度小于20 km/h的制动占比53.12%,制动减速度小于3 m/s2的制动占比92.33%.同时,摩擦部件温度主要分布在300 ℃以下,占比78.54%,这是因为温度越高,摩擦部件不工作时散热速率越快。

初速度频次与百分比初速度区间/(km·h-1)[0,10)[10,20)[20,30)[30,40)[40,∞)合计频次183824541227120218418562百分比21.46%28.66%14.33%14.03%21.50%100%

表10 制动减速度分布

表11 制动器温度分布

6 结论

本文针对履带车辆制动系统能量与受力分布规律预测问题,设计了一种基于最优控制理论的仿真方法。结合车辆实际行驶工况,利用最小二乘法对仿真参数进行修正。最后通过仿真与实车数据对比验证该方法的有效性。主要得到如下结论:

1) 基于最优控制理论的车辆最短时间行驶策略能够有效反映车辆驾驶员的实际行驶状况。利用实车行驶数据对仿真数据进行修正后,该方法在单圈内对车辆制动初速度预测的准确度在8%以内,对单次制动的平均减速度预测准确度在10%以内,对制动器表面温度的预测准确度在6%以内,具有较好的准确性。

2) 通过仿真预测车辆制动系统全寿命能量分布与受力分布的结果,与不同场地的行驶距离有紧密关系。因此,本文在对某型履带车辆进行全寿命里程仿真时,首先通过1 000 km典型行驶道路的仿真与相同里程的实车行驶统计结果相比较,在仿真与实际数据相比误差较小时,可认为该仿真道路能够反映车辆行驶的真实路况。在此基础上进行全寿命里程行驶仿真,结果表明该车辆在行驶过程中的制动主要为低初速度与低减速度的轻度制动,该仿真结果可以对车辆制动系统的后续设计与改进提供参考依据。