小型往复式平衡惯性牧草收割机的研制

2019-05-27李岩舟张振寰简进文李思然

李岩舟,张振寰,简进文,王 锋,李思然

(广西大学 机械工程学院,南宁 530000)

0 引言

牧草是发展畜禽生产(特别是草食家畜生产)的基础。牧草中不仅含有家畜必需的各种营养物质,还含有对维持家畜健康特别重要的粗纤维,这是粮食与其它饲料所不能替代的[1]。相关部门最新数据显示,广西目前宜草经济林面积约466.67万hm2,宜草果树园区面积约53.33万/hm2[2]。若拿出以上土地面积的1/4来间套种优质牧草,按照年均45t/hm2牧草来做保守折算,1年全广西额外增产牧草产量就有0.59亿t多[3]。另外,畜禽产品6成以上来自牧草转换,而广西优质牧草产量远远无法满足畜牧业的需要。可见,广西的牧草业发展前景很好。

从农艺生产的角度考虑,牧草种植一般都会留茬后能二次生长进行二次收割。所以,留茬平整度和破头率是牧草收割的重要参考指标。据了解,国外大多采用大型的圆盘式切割机,虽然实现了对切割、打捆、压轧的全程一体化,但机器结构复杂和体积过大,导致其机动性差,对地面平坦度要求高。因此,国外大型的圆盘式切割机不适合我国大部分南方地区松软的土质特点,也难以适应我国大部分南方地区存在的丘陵、盆地、坡地等复杂地势。我国北方地区大多采用的往复式切割器,靠单动刀片与定刀片形成剪切,虽然剪切力大、夹持平稳,但在刀片往复运动变向瞬间存在的惯性大,产生振动强烈,导致“破头现象”。我国南方主要采用的小型圆盘式切割机,由于圆盘刀片无夹持作用,切割时土质松软牧草容易向后倒伏,且切口容易脆断,从而导致留茬平整度低和破头率高等问题。

综上所述,以上介绍的3款牧草收割机都不能很好地适应南方牧草收割的需要。为此,设计出一款小型的、能有效减少破头率和提高留茬平整度的收割机,以满足南方牧草收割的迫切需要。

1 原理及机构

1.1 收割机的机构组成

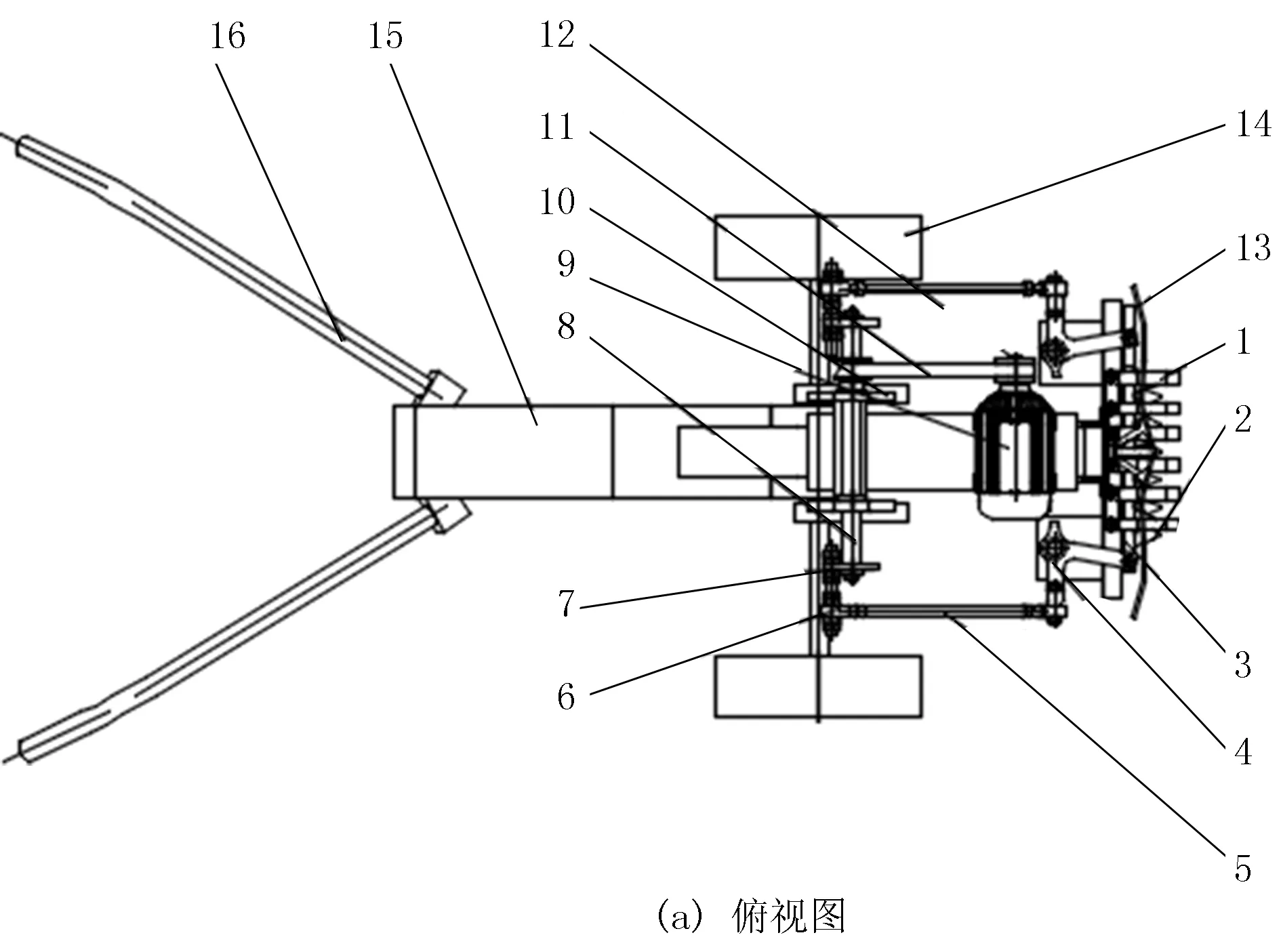

小型平衡惯性牧草收割机主要由机架、动力机构、传动机构及执行机构4部分组成,如图1所示。

1.护刃片 2.刀片 3.刀杆 4.曲柄轴 5.连杆 6.杆端轴承 7.法兰盘 8.传动轴 9.柴油机 10.立式轴承 11.皮带 12.皮带轮 13.犁型曲面挡板 14.车轮 15机架 16.手把

机架包括手扶拖拉机柴油机的固定装置、支撑传动轴的轴承、曲柄轴的支撑板、切割器的悬挂装置和犁型曲面挡板,材料统一选择铸铁和角钢等材料。犁型曲面挡板如图2所示。犁型曲面挡板由左右对称的凹圆弧和凹圆弧组成,随着轮子向前运动,犁型曲面挡板与牧草存在相对运动,切割后的牧草将沿着犁型曲面挡板的凹圆弧面加速滚落,最后沿着犁型曲面挡板的凸圆弧面减速落至车轮两侧。

图2 犁型曲面挡板零件图

动力机构由柴油机、皮带轮和皮带组成。其中,柴油机安装在机架的支撑板上,柴油机轴与皮带轮通过平键配合传动。

传动机构由传动轴、法兰盘、杆端轴承、连杆及曲柄轴组成。其中,传动轴安装于立式轴承孔上;法兰盘通过压板和平键被固定于传动轴端面上;连杆为圆形棒料,通过上杆端轴承与法兰盘配合;曲柄轴通过下杆端轴承与连杆配合。

执行机构由刀杆、动刀片、上护刃片及下护刃片组成。其中,上下刀杆分别在左右两侧加工有通孔,通过转动副螺栓与曲柄轴配合;刀杆和刀片通过铆钉铆合而成;上护刃片夹持着双动刀片,双动刀片剪切过程中始终保持贴合,并为上刀杆提供移动槽轨道;下护刃片加工有方槽,为下刀杆提供移动槽轨道。

1.2 收割机的机构运动顺序

如图3、图4所示:柴油机通过皮带轮为传动轴传递扭矩,传动轴带动法兰盘进行周转,法兰盘带动上杆端轴承周转运动,下杆端轴承通过曲柄轴带动刀片在护刃片槽中进行直线往复运动;牧草切割完后,沿着特殊设计的犁型曲面挡板滚落到车轮两侧。由于双动刀片的运动方向相反、运动速度大小相等,将有效平衡刀杆运动惯性,减轻切割牧草过程中引产生的振动,降低牧草破头率和提高留茬平整度。

图3 传动结构简图

图4 传动示意图

1.3 运动流程图

机器的具体传动顺序如图5所示。柴油机通过皮带装置带动传动轴运动,传动轴通过法兰盘带动上杆端轴承进行周转,上杆端轴承带动连杆做平面运动,连杆上的下杆端轴承带动曲柄轴做往复旋转运动,最后曲柄轴带动刀杆做往复直线运动。

图5 运动流程图

2 关键部件的设计

2.1 双曲柄机构设计

曲柄和连杆之间采用杆端轴承构成摆转副,本项目所用杆端轴承如图6所示。杆端轴承采用球形结构,球形承受径向和轴向同时存在的联合负荷,减少零件之间的磨损,延长寿命,使机构运动顺畅。

双曲柄机构半径选择:由于割刀行程S=25mm,曲柄的转速n=1 000/rmin,根据单动刀片的公式Vm=2sn/60和Vm=rn/15,得到r=s/2=12.5mm。

由于本项目采用双动刀片切割,所以所需半径为单动刀片切割装置的1/2,双曲柄半径r=6.25mm。

图6 杆端轴承

Fig.6 rod end bearing

2.2 切割刀片装置的设计

由于在切割牧草时牧草的切割阻力较大,因此刀片采用光刃刀片,如图7所示。由于刃角严重影响切割,并且当刃角由14°增加到20°时,切割阻力增加15.8%,若采用小角度刃角。容易崩裂会损坏刀片。所以,采用刃角中间值17°制作刀片刃角[3]。

图7 切割装置

2.3 传动轴的设计

柴油机通过皮带轮传动动力输入传动轴中部,传动轴两端与曲柄相连。计算传动轴与曲柄相连处轴的直径,则

式中p—传动轴输入功率(kW);

n—传动轴转速(r/min);

d—传动轴与曲柄相连处轴的直径(mm);

A—传动轴自身系数。

已知传动轴输入功率p为3kW,材料为40Cr调质,传动轴n=700r/min,A=80,则d=15.66mm[4]。

3 动力学分析

由于往复式切割双动刀片有相反方向往复惯性力,要控制双动刀片切割速度在一定范围内,较高的切割速度会给构件较大负荷,从而会影响零件使用寿命。

根据平衡公式法得

其中,Md为割刀质量;rp为曲柄盘重心的回转半径;Mc为连杆质量;r为曲柄半径;Mp为曲柄盘质量;n为曲柄转速。

经测量:Md=0.65kg,Mc=0.35kg,Mp=0.67kg,rp=0.02m,r=0.04m,n=700r/min。代入公式得λ=0.45,符合要求。

4 有限元仿真

将三维软件UG完成的模型中的关键零件导入Ansys软件,进行有限元分析,验证本机械设计的合理性。选择曲柄轴、上护刃片,下护刃片作为研究对象,通过实验验证本机器的可行性与安全性。

1)设定材料。设置曲柄轴为45钢,密度为7.85×106kg/m3,弹性模量为GPa,泊松比为0.3,并设置其物理属性。

2)划分网格。使用3D四面体网格生成器,对曲柄轴进行网格划分,设置单元网格5mm,节点数为9 375。

3)添加约束。曲柄轴主要在3个圆柱体的圆柱内表面受力,采用隐式接触算法考虑。曲柄轴与其他部件的接触主要为面面接触,设置静摩擦因数为0.2,约束曲柄轴只能绕中心圆柱旋转,其他自由度固定。

4)施加载荷。通过实验测算和分析计算,可知两个小圆柱内表面受法向力分别为216.3N和346.2N。

5)结果分析。通过Ansys对曲柄轴进行有限元分析,结果如图8所示。

图8 曲柄轴等效应力和应变云图

上、下护刃片的仿真同理,以HT200为材料,结果如图9、图10所示。

图9 上护刃片等效应力和应变云图

图10 下护刃片等效应力和应变云图

具体仿真数据如表1所示。

表1 有限元仿真结果

可见,通过有限元仿真分析得出各个零件的等效应力值均在允许范围内,且等效应变值极小,不会对生产使用造成影响,说明设计达到要求。

但分析曲柄轴后发现:与下杆端轴承连接的内圆柱面及其与中心圆柱连接部分受力偏大,有可能因应力集中而发生塑性变形或整体断裂失效,因此对该零件的优化是必须的。

5 机构优化

分析有限元仿真的结果发现,应力集中主要位于零件尖角处,因此考虑在尖角处做圆角处理。在各尖角处开半径为6mm的圆角后,发现应力显著下降。

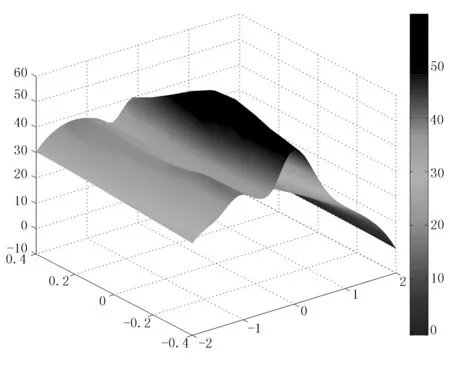

此外,观察图6发现:与杆端轴轴承配合的伸出杆处有明显的应力集中。为此,考虑如下两种优化方案:①增大横截面积;②设置减载槽。为保持其他部件尺寸不变,采用第2种优化方案。为确定减载槽的最优位置,采取实验法,通过不断改变减载槽位置,获取多组最大应力数值,选取其中最小值实现优化。实验发现:在杆中心平面上,距旋转轴32.4mm处开直径约5mm的半圆形减载槽效果最好。因此,将优化前后的应力分布数据提取,用MatLab软件拟合曲面,如图11、图12所示。由拟合图可知,最大应力从55N减小为43N,缩小21.8%, 大大增强机构的强度和可靠性。

图11 优化前应力分布图Fig.11 Pre optimized stress distribution map

图12 优化后应力分布图

6 样机试制与试验结果分析

6.1 样机试制

根据上述计算,小型往复式平衡惯性牧草收割机具有良好的工作可靠性,可以进行试制。实物图如图13所示。

图13 小型往复式平衡惯性牧草收割机拍摄

6.2 样机试验

小型往复式平衡惯性牧草收割机的试验地为学校的牧草种植试验田,种植的牧草品种为广西种植最多的皇竹草。试验方案:试验分3批次进行,每批次分为4次,第1次选用普通小型往复式牧草切割机(标记为A)进行平地切割约100棵牧草;第2次选用小型往复式平衡惯性牧草收割机(标记为B)进行平地切割100棵牧草 ;第3次选用普通往复式牧草切割机(标记为C),在地势崎岖处进行100棵牧草切割;第4次采用小型往复式平衡惯性牧草收割机(标记为D),进行地势崎岖处100棵牧草切割。试验测试结果如表2所示。

表2 牧草切割破头率比较

通过控制变量的方法,分析数据可知:

1)在平坦的牧草试验地田中,小型往复式平衡惯性牧草收割机破头率相对于普通切割机大约降低约28%,使得优质牧草生产率大大增加。这是因为对称设计的动刀片在刀片变向瞬间可抵消大部分惯性,有效地平衡了刀片在切割过程产生的惯性振动。

2)在地势崎岖牧草试验地田中,小型往复式平衡惯性牧草收割机破头率相对于普通切割机大约降低约20%。这是因为由于地势崎岖地带会使得切割刀的切割刃脚发生变化,再加上地势崎岖引起机器自身的震动,会使破头率大大增加。

3)在地势较崎岖的试验地中,普通牧草切割机切割牧草破头率增高近30%,对于小型往复式平衡惯性牧草收割机相对于平坦试验地同样提高近8%,可见地势崎岖不平更加影响牧草破头率。小型往复式平衡惯性牧草收割机便携且容易控制方向,在地势崎岖地带仍可以保持较低破头率。

4)试验结果表明:在小型往复式平衡惯性牧草收割机试验切割的过程中,在南方土壤松软地带破头率会降低近两成,达到技术要求,此机器的设计合理。

7 结论

小型往复式平衡惯性牧草收割机,结构简单、造价低、性能良好,能较好地实现优质牧草生产,降低破头率,有利于牧草二次生长,可以填补目前南方市场上畜牧业优质牧草的紧缺,建议在牧草经销和种植基地及大型牲畜养殖场广泛地推广应用。