前置客车传动轴中间连接结构轻量化改进设计

2020-06-23陈啸

陈 啸

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

汽车传动系统中传动轴的特点是高转速和少支撑点,在其高速旋转过程中传动轴自身的转动惯量对整车传动效率及振动水平都有较大影响,而质量是决定转动惯量的关键因素之一。通常,相同型式的传动轴,许用剩余不平衡量与传动轴的质量成比例[1]。所以,传动轴的轻量化设计是降低传动轴转动惯量和剩余不平衡量的有效手段之一[2]。

1 前置客车多节传动轴结构的轻量化设计

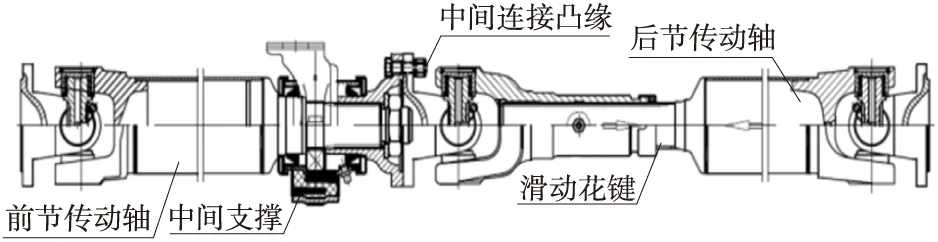

前置客车由于变速器输出法兰到后桥主减速器输入法兰的距离较大,所以往往采用两节或三节传动轴结构实现动力传递[3]。由于汽车行驶时,变速器与驱动桥的相对位置时刻在发生变化,与之相连的传动轴的角度和长度也时刻在发生变化,所以传动轴总成由一节或两节带有中间支撑的前传动轴和一节带有可伸缩滑动花键结构的后传动轴组成[4-5],传统多节传动轴之间的互相连接是通过一对中间连接凸缘来实现的,如图1所示。由于凸缘叉、万向节叉和中间连接凸缘采用的制造工艺为铸造,与轴管、万向节等零部件相比,质量分布不均较为严重,是传动轴总成初始动不平衡量的主要来源[6]。本文主要介绍对中间连接凸缘的轻量化设计。

图1 前置客车传动轴总成图

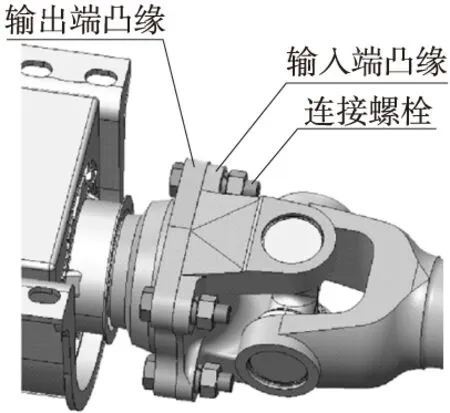

传统的中间连接凸缘结构为:前一节传动轴上的输出端凸缘和连接在后一节传动轴十字轴上的输入端凸缘通过一对相互之间为间隙配合的止口进行定位后,再用螺栓连接的方式来实现前后凸缘之间的连接[7],如图2(a)所示。由于输出端凸缘和输入端凸缘采用的是铸造工艺生产,不可避免地存在有夹渣、气孔等缺陷,导致零件的质量分布不均。为了降低初始动不平衡量和自身重量,设计时应尽量减少铸造零件的使用,故需要设计一种新型的多节传动轴之间的连接结构。

为了减少多节传动轴中间连接凸缘结构中的铸件数量,取消了连接用的中间凸缘,改为通过质量较轻的中间连接叉结构和中间滑动花键副结构连接,如图2(b)所示。中间连接叉通过滑动花键连接在前一节传动轴的轴管上,同时通过连接叉结构连接到后一节传动轴的十字轴上,从而由一个中间连接叉零件取代了原来的输出端凸缘和输入端凸缘两个零件,同时节省了中间凸缘螺栓连接用的螺栓、螺母、重型弹垫等,实现了减少零件数量、降低自重以及节省生产工时的效果。

对比原多节传动轴的连接结构,采用轻量化连接结构后每个连接处可比传统结构降低自重1.6 kg,如采用三节传动轴结构,则中间连接结构可减重3.2 kg。

2 轻量化连接结构的优缺点及验证

2.1 优缺点对比

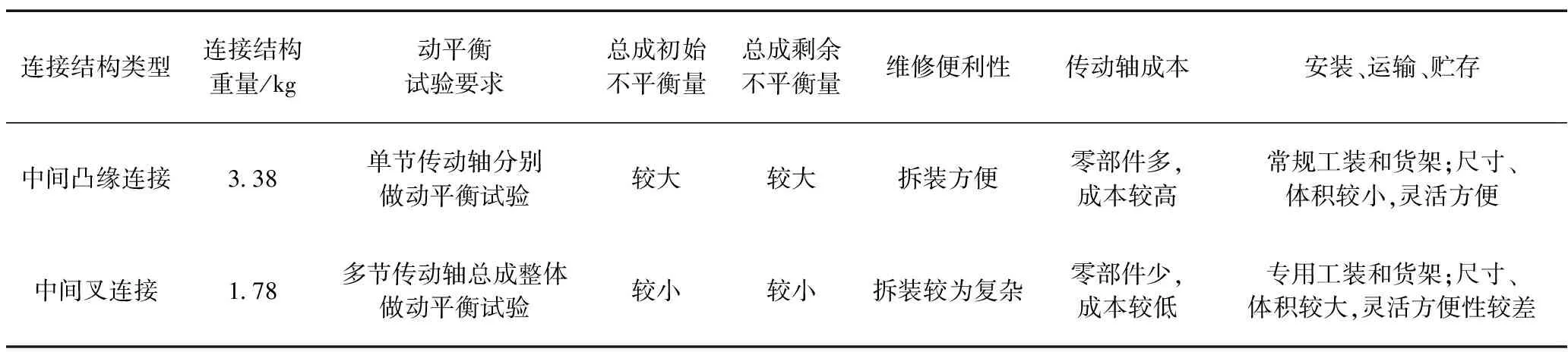

新型的轻量化连接结构在减重方面具有一定的优势,但在维修便利性等方面也存在一定的劣势。新老两种连接结构的优缺点对比见表1。

采用传统的中间连接结构时,传动轴只需按从前到后的顺序依次装配到整车上即可;采用轻量化连接结构后,由于其中间连接结构拆装较为复杂,故需调整传动轴的装配工序,将前后两节(或三节)传动轴在整车装配前先装配连接为整体后,用整体传动轴总成做动平衡试验,再将整体传动轴总成装配到整车上。另外,由于轻量化连接结构的传动轴总成是整体做动平衡试验,可避免由于单节传动轴剩余不平衡量相位分布不均,导致的多节传动轴装配连接后传动轴总成剩余不平衡量增大的问题。

表1 两种连接结构优缺点对比

2.2 试验验证

原结构传动轴总成的额定扭矩为3 500 Nm,最小安全系数为2,所以传动轴总成的屈服扭矩应大于7 000 Nm。根据QC/T 29082—2019[8]中的相关要求,传动轴扭转疲劳试验的最低寿命值不低于20万次,以及我司企业内部标准需大于20万次,所以要求传动轴总成的扭转疲劳寿命需大于20万次。将制作的轻量化连接结构传动轴总成两套样品,按照QC/T 29082—2019[8]中的相关要求,分别进行静扭转强度试验和扭转疲劳试验。静扭转强度试验结果为8 900 Nm屈服,轴管发生塑性变形,满足设计要求;扭转疲劳试验结果为55万多次,远高于企业内部和行业标准要求。

3 结束语

本文主要介绍了通过重新设计多节传动轴之间的连接结构,在满足传动轴性能不降低的前提下,实现了传动轴减重的目标,为后续整车零部件的轻量化设计提供了参考。