新能源车辆高压电池热管理故障排查

2019-05-07王力

王 力

(中通客车控股股份有限公司,山东 聊城 252000)

新能源车辆电器系统是集高、低压电器及总线通讯网络为一体的综合电器系统,新能源车辆电器问题是对故障维修人员一个全面知识的考查,本例车辆经高压电池厂家、动力系统厂家等组织人员进行多次排查,均不能排除故障,造成该车带病运行半年之久,后经过笔者现场检查分析,最终找到产生问题的真正原因,作为疑难故障的排除案例,该例维修过程及思路可供新能源车辆故障维修排查借鉴参考。

1 车辆故障现象

某品牌10 m混合动力商用客车 (由高压电池和驱动电机提供辅助动力),故障现象如下。

1)接通点火开关,动力电池热管理系统内部风扇运转正常,车辆正常起动后,其中一只散热风扇立刻停止,另外一只散热风扇运转正常。

2)在车辆运行过程中,电池温度>28℃的情况下,任意一只风扇停转或两只散热风扇均停止运转,均不能自己恢复运转。

3)在车辆运行过程中,电池温度高于28℃的情况下,首先一只散热风扇停转,持续一段时间后,另外一只风扇也停止工作。

4)故障车辆仪表不定时显示混合动力和高压电池高温故障。

故障说明:①电池热管理系统同一回路中并联的两只散热风扇,随机性出现停转;②任何一只或两只散热风扇停止运转后,风扇自身不能恢复运转,必须重新上电才能恢复运转,在运转过程中,仍会出现风扇停止运转的问题。

2 检查过程

该车型为混合动力客车,采用发动机+高压电机的同轴双动力驱动系统,高压电机由车辆内部的高压电池提供能源,高压电池热管理系统采用风冷散热方式,高压电池散热风扇如图1所示。经查询技术资料,动力电池的内部散热风扇由单只继电器控制,两只风扇采用并联连接方式,动力电池散热风扇的工作条件是:BMS电池管理系统主板采集电池内部的温度信号,当动力电池内部温度高于28℃时,BMS发出控制信号,接通风扇继电器线圈,继电器触点吸合,两只风扇同时通电工作为动力电池散热。

接着,对风扇继电器电路进行了检查,发现当风扇一只或两只均停止运转的情况下,风扇两端的电压始终为27.7 V,为防止虚电压现象,在散热风扇两端并接一只2 W灯泡,当风扇工作或停止运转时,灯泡始终是点亮的,且亮度没有明显的明暗变化,万用表显示风扇两端的电压始终稳定在27.7 V左右。

初步判断的结果集中在电池风扇本身,但是,驾驶员反映当前车上的高压电池不是原车电池,是从另一台同样的新能源车辆替换过来的,原车电池换到另一辆新能源车辆上也能正常工作,咨询电池厂家关于散热风扇的技术参数问题,但是配套厂家不知是出于保密或是其他的原因,对自身采用散热风扇的技术参数不太清楚,电池厂家采用了新的国产散热风机,并且是无刷风机。经查询,无刷风机不同于常规的有刷电机,无刷风机增加了保护电路,例如:输入过压保护、输入欠压保护、过载保护、过流保护等功能,它对电源供电的要求特别高,输入电压过高、过低、纹波干扰等,均会造成无刷电机保护停转。

图1 高压电池散热风扇图

3 电器线路检查

3.1 低压电器线路检查

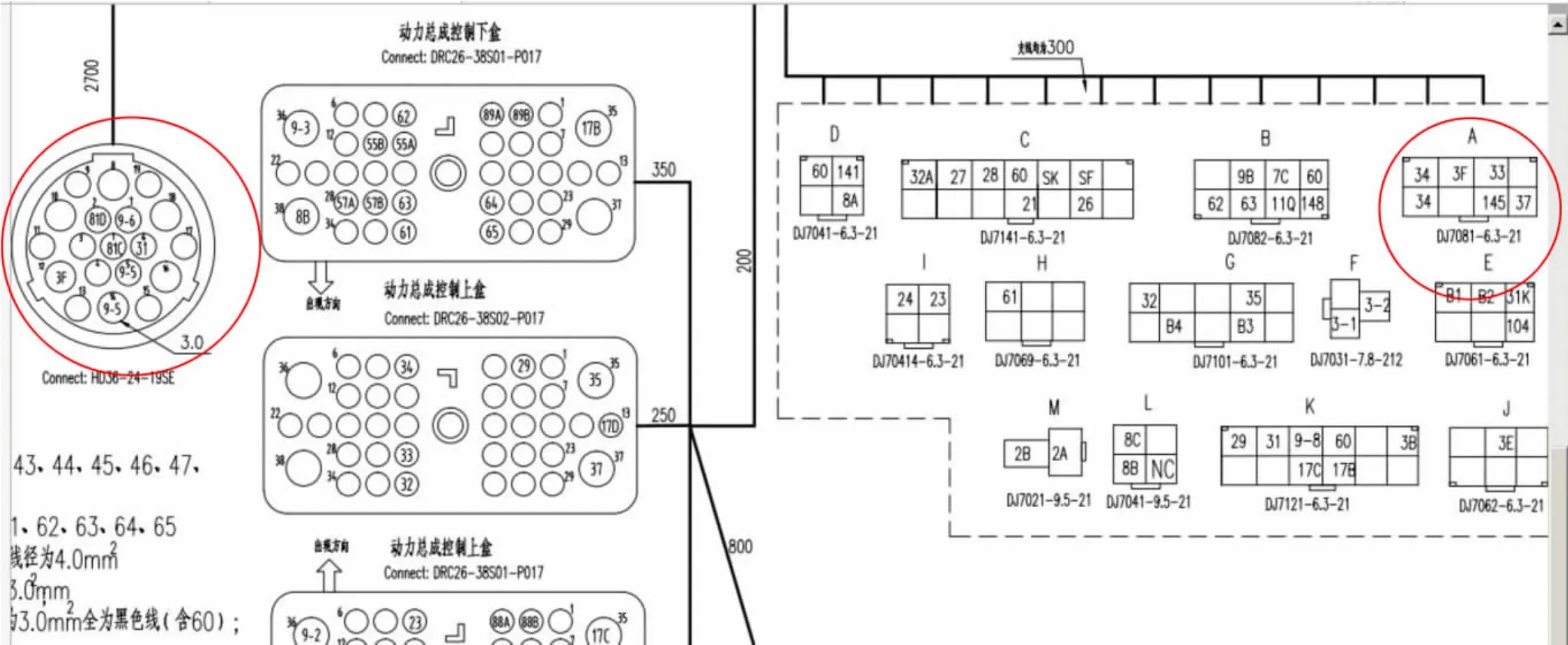

系统配电盒原理如图2所示,混合动力系统线束图如图3所示。根据上述情况,决定首先解决过压问题。由于瞬间的干扰和高电压是不能通过常规的万用表检查出来的,加上现场的维修条件有限,只能采用费时、费力的方法来验证电源过压的问题。首先检查动力电池散热风扇供电的电源线路,24 V常电经过30 A熔断丝和电池风扇继电器,连接至电池箱体航空插接器12脚,负极脚位是14脚,线号为9-5,中间经过插接器3-1,3-2;电传动熔断丝盒插接器A;电池箱插接器HD-36-19SE连接至高压电池内部。

图2 系统配电盒原理图

图3 混合动力系统线束图

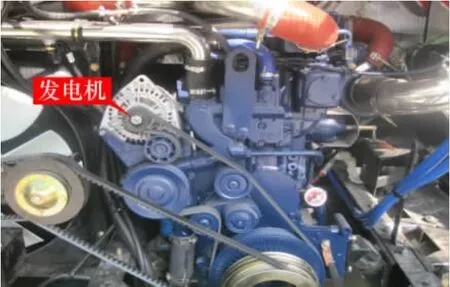

图4 24 V发电机安装位置图

低压线路排查后,继续更换了存在问题车辆的24 V发电机,经起动车辆实验,起动车辆风扇运转正常,但是在车辆起步时,其中一只风扇继续停转,说明停转保护不是由车辆低压电路输入电压过高造成的,因此只能恢复原车发电机。24 V发电机安装位置见图4。

既然电池散热风机不是过压造成的保护,接着检查风机是否过载,采取措施将两只风机首尾连接,串联后,两只风机各分得一半的电源电压,转速下降,运转电流减小,车辆准时发车,驾驶员收车后反映,电池风扇运转正常,没有出现停转现象。我们对车辆再次进行排查发现,正如驾驶员说的,风扇一直工作正常,车辆运行了一上午,没有出现电池风扇停转问题,于是,将检测过程中的所有电路恢复,准备跟车测试,结果,风扇再次出现停转现象,检修工作陷入僵局。

总结分析:如果原车电源受到干扰污染,就会直接影响无刷电机的运行,接着,我们自另外一台相同的新能源车辆连接24 V蓄电池,单独为电池风扇供电,测试结果非常意外,风扇供电连接独立的24 V电源后,在起动瞬间,电池风机立刻停转;将独立的24 V电源直接连接至风扇插头两端,车辆起动后,风扇不会出现停转现象;先后经过更换发电机、限制发电、外接24 V电源等措施,均不能消除电池散热风扇停转的现象,说明原车24 V低压电源系统基本正常,故障部位锁定在高压系统中。

3.2 高压电器线路检查

维修发现,在动力电池19针插头 (Connect HD-36-19SE)附近,人为的连接了一根搭铁线 (图5),搭铁线的一端连接到电池外壳,这也是该车与其他车辆电器线路的唯一区别,如果断开该处的外壳搭铁线,整车通讯就会出现故障。我们重新梳理检修过程及步骤,当在动力电池插头部位连接独立的24 V电源后,虽然理论上与原车供电隔离,但是该处的外壳接搭铁线,相当于并没有与原车脱离,而直接连接电池内部风扇插接器时,相当于与原车电路彻底隔离,此时,风扇运转正常,说明原车搭铁线已被污染。按照这个思路,在低压电器系统正常的情况下,我们继续检查车辆的高压系统。高压电机接线端子见图6。

图5 高压电池箱电器图

图6 高压电机接线端子图

首先检查电机三相交流线,打开电机接线端子,用普通万用表测量三相交流线与车身之间的电阻,结果发现,每一根三相交流线的搭铁电阻均为1.8 Ω,说明原车交流高压电路对车身外壳存在严重的短路现象。根据由简到繁的原则,依次拆除电机端三相交流线,分别测量电机端与逆变器端的搭铁电阻,电机端三相交流线的搭铁电阻依次为:U相线搭铁电阻为∝大,V相线搭铁电阻为∝大,W相线搭铁电阻为∝大;逆变器端三相交流线的搭铁电阻依次为:U相线搭铁电阻为∝大,V相线搭铁电阻为∝大,W相线搭铁电阻为1.8 Ω;说明W相线对车身存在严重短路现象,为确定最终故障部位,继续对驱动电机逆变器进行了拆检。

电机逆变器接线端子见图7。打开电机逆变器上盖,发现逆变器内部三相线中,W相线端子压接处用绝缘胶带缠绕,明显与U、V相线端子压接处不同,为进一步查找原因,继续对W相线端子进行拆检,发现端子部位做工十分粗糙,有人工维修的痕迹,造成W相线与外层抗干扰屏蔽层短路,此处为故障点。 W相线内部接线端子见图8。

图7 电机逆变器接线端子图

4 处理方案

1)临时措施 为消除线路干扰,保障车辆的正常运营,剪去逆变器端外部屏蔽线,采用单端搭铁屏蔽的方式进行连接。处理完毕后现场测试,动力电池内部风扇不再出现异常停转现象,车辆运行一段时间后,仪表不显示混合动力和高压电池故障,说明该措施可以保证车辆临时运营不出现问题。

2)永久措施 为确保车辆安全及零部件的可靠性,后续由售后服务人员更换新的电机高压线路。同时,对修复完毕的车辆,进行了车辆远程监控历史和当前数据采集和跟踪验证。

图8 W相线内部接线端子图

5 问题分析与总结

新能源车辆线路干扰现象是一个较为复杂的问题,本例检修过程走了很多弯路,经过多轮排查,出现故障时,风扇两端的电压稳定,因此,故障原因锁定在干扰问题上。针对干扰问题的排查均集中在低压电器系统上,先后替换电源及相关电路,更换搭铁线位置,更换低压发电机,采用外部低压供电等;更换了大量的零部件,走入故障维修的误区。

排除高压系统的原因在于维修过程中将高压电池及电机通讯都切断,错误地认为高压系统会停止工作,由于实际故障依然出现,所以高压系统被排除在外。因为忽视了高压系统一个重要的细节,驱动电机的类型是永磁同步电机,永磁同步电机的磁极是稀土材料,其磁场恒定且不受外界控制的,并且该车型的驱动电机和发动机是同轴布置的,所以,不论是高压电机起动车辆或24 V起动机起动车辆,高压电机主回路始终是工作的,U、V、W三相高压线同样会输出高压电,存在问题的W相高压线路将屏蔽层与电源直接压接在一起,W相高压线与高压电机连接,屏蔽层与车身外壳连接,造成电机的高压电串入整车车身搭铁线,低压24 V搭铁线被高压交流电污染,造成搭铁线电位出现脉动现象,直接影响高压电池热管理系统内部无刷风扇的运转,同时车身附带交流高压电后,存在一定的高压安全隐患。该故障的特殊之处在于交流高压端搭铁短路,而线路中只有高压直流绝缘电阻检测,无法直接发现搭铁线被高压交流污染,造成车辆带病运行。W相线是连接电机与电机控制器之间的高压连接线,现场处理时,剪去W相线电机控制器一端屏蔽层,形成电机单端屏蔽,使W相线与车身绝缘隔离,作为永久处理措施,必须更换新的电机高压线路。