羊毛毛条的过硫酸氢钾-聚乙烯亚胺抗毡缩整理研究

2019-04-20邵建中

江 魁,邵建中 ,2

(1.浙江理工大学生态染整技术教育部工程研究中心,浙江杭州 310018;2.浙江理工大学先进纺织材料与制备技术教育部重点实验室,浙江杭州 310018)

羊毛是一种天然蛋白质纤维,其优良的保暖性、柔软性为人们喜爱,但羊毛表面独特的鳞片层结构使羊毛织物具有毡缩性,这种毡缩性会导致羊毛织物在使用过程中的服用性能变差,因而,需要对羊毛进行抗毡缩整理[1-2]。目前,工业上应用最成熟的羊毛抗毡缩工艺是氯化-聚合物两步法,其中,羊毛表面层鳞片在氯化环节被改性,后续的聚合物处理使高分子物包覆在氯化改性后的羊毛表面,使羊毛具有抗毡缩性。羊毛的氯化-聚合物抗毡缩整理虽然价格低廉,抗毡缩效果显著,但该工艺产生AOX 污染。随着国内外对环保要求的不断提高,迫切需要开发一种环保高效的无氯抗毡缩工艺[3]。

过硫酸氢钾(PMS)作为一种环境友好的高级氧化剂,氧化电位高,可替代氯化物,并已获得一定的工业化应用[4-6]。氯化剂对羊毛鳞片层处理形成的产物主要为磺基丙氨酸(R-SO3-),而PMS 对羊毛表面氧化后的产物主要为半胱氨磺酸盐(R-SSO3-)[7-10]。在聚合物处理环节,聚合物需要与羊毛表面的基团结合,不同的氧化方法选择不同的聚合物。聚乙烯亚胺(PEI)是一种独特的高分子聚合物,其分子链中含有大量的亲水胺基,E Giménez-Martín 等[11-13]对PEI用于纺织工业的应用做了详细的论证,通过PEI 的电位及吸附能力的研究,提出PEI 可以增加纤维表面的亲水性。Yuan M等[14]曾使用漆酶-PEI提高羊毛的抗毡缩性和染色性能。在一定的条件下,PMS处理羊毛表面后产生的半胱氨磺酸基团[15]能够在高温下与PEI 大分子中的胺基反应并结合[16],在羊毛表面形成一层聚合物包覆膜,提高羊毛的抗毡缩性。同时,由于PEI 中存在大量的亲水基团,纤维的润湿性得到显著的提升。此外,学术界对PMS处理羊毛的研究主要集中于织物,对毛条的抗毡缩整理研究不多,而在毛条阶段对其进行抗毡缩整理,有利于羊毛的连续化处理。本课题对毛条PMS-PEI 两步法的工艺进行了优化,重点探究了PEI对羊毛抗毡缩性的影响,使该方法处理的羊毛毛条抗毡缩性达到氯化水平,白度较氯化提升,整个处理过程中不产生AOX污染物,且该工艺更加适宜工业化生产。

1 实验

1.1 材料与仪器

材料:羊毛精梳毛条(江苏张家港扬子精梳毛条有限公司);过硫酸氢钾(分析纯,上海麦克林生化科技有限公司),亚硫酸钠(分析纯,杭州高晶精细化工有限公司),渗透剂TMN6(美国陶氏化学公司),BASF Lupasol PN 40、BASF Lupasol PN 80、BASF Lupasol P、BASF Lupasol G20、BASF Lupasol WF(东莞市巴古化学科技有限公司),TW树脂(台湾德亚树脂股份有限公司),YG 树脂(英国漂莱特树脂有限公司),BLS树脂(比利时博优技术纺织品有限公司),阳离子柔软剂(上海飞发化工有限公司)。

仪器:XW-2000系列可调向式打色机(上海千立自动化设备有限公司),YG(B)021DX 型台式电子单纤强力机,TN1048-V 气动重型竖式轧车(东莞市通铭检测科技有限公司),连续式隧道烘箱,WSD-3 型全自动荧光白度仪,JSM-5610LV(日本JEOL公司)扫描电镜。

1.2 毛条处理流程

1.2.1 氧化改性处理

参考已有文献[10]报道,针对毛条设计了以下过硫酸氢钾处理毛条工艺流程:将毛条用PMS 8%(omf)处理30 min,pH=3,25 ℃,浴比1∶35,轧干水洗,再用亚硫酸钠5%(omf)处理30 min,pH=9,25 ℃,浴比1∶35,轧干水洗,烘干。

1.2.2 聚合物处理

聚合物处理工艺流程:先将羊毛浸入聚合物浸轧液中,一浸一轧(轧余率100%),取出后再用阳离子柔软剂一浸一轧,聚合物溶液质量浓度60~110 g/L(按实验设计定),聚合物溶液pH=6~11,,阳离子柔软剂质量浓度30 g/L,60 ℃预烘15 min,焙烘温度100~160 ℃,焙烘时间0.5~5.0 min。

1.3 测试

1.3.1 毡缩性能

根据FZ/T 20024—2012《羊毛条毡缩性测试 洗涤法》,取1.1 g试样,手工开松成单纤状,然后制成松散球状,直径控制在5~8 cm。羊毛放置于标准大气条件下平衡24 h,最后调整为(1.000±0.005)g标准质量。

洗涤液:1 L 水中含有6.81 g 磷酸二氢钾(KH2PO4)与1.14 g 氢氧化钠(NaOH),pH=7.0±0.1,现配现用。加入50 mL洗涤液,将制备好的松散球状羊毛试样放入不锈钢杯,在打色机中做正反圆周运动30 min,温度40 ℃,取出试样,烘干。

抗毡缩毛条经过上述洗涤后,将其毡缩等级分为3级:一级为纤维完全毡缩,呈球状;二级为纤维部分毡缩,不成球;三级为纤维完全松散,无毡缩。

1.3.2 润湿性

毛条的润湿性由润湿时间表示,用滴管在距毛条1 cm高处垂直滴1水滴在毛条上,记下水滴被完全吸收,水膜反光膜消失所需的时间,每一试样在不同部位测5次,取其平均值。润湿时间超过1 800 s后不再继续测定。

1.3.3 白度

在测色配色仪上进行测试,每只试样测5 个点,取平均值。

1.3.4 单纤强力

根据JJF 17—1985 标准规范,在毛条不同部位随机抽取20根单纤,设定电子单纤强力机的上下夹头间距为20 mm,拉伸速度为20 mm/min,拉伸方式为直线,测定纤维在断裂时的强力峰值,结果取所有单纤断裂强力的均值。

1.3.5 扫描电镜(SEM)

用扫描电镜观察毛纤维表面微观形态;测试条件:加速电压5 kV,电流5 mA。

2 结果与讨论

2.1 聚合物种类对羊毛防毡缩性能的影响

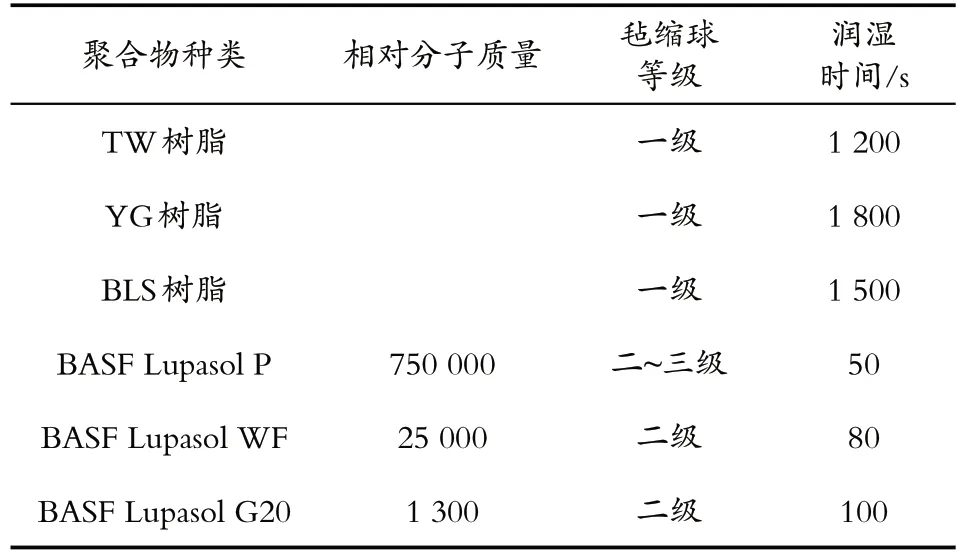

由于不同氧化改性方法会在羊毛表面形成不同的基团,而不同的聚合物与这些基团的化学亲和力不同,因此,选用了三种常见的、与氯化改性结合使用的TW 树脂、YG 树脂、BLS 树脂,与 PMS 氧化改性联合处理,对其毡缩性和润湿时间进行比较。又对不同分子质量的聚乙烯亚胺BASF Lupasol P、BASF Lupasol WF、BASF Lupasol G20,分别与PMS 氧化改性联合处理进行比较,结果见表1。

表1 不同聚合物与过硫酸氢钾氧化改性工艺的结合效果

由表1知,TW树脂、YG树脂、BLS树脂三种树脂与PMS结合处理时,处理后的羊毛抗毡缩性差。这是由于PMS氧化改性后,羊毛表面产生的半胱氨酸基团不易与这三种聚合物结合;而PEI 系列的BASF Lupasol P、BASF Lupasol WF、BASF Lupasol G20 三种树脂与PMS处理结合,对羊毛的抗毡缩性有明显的改善作用,且浸润时间短,润湿性好。相对分子质量为750 000 的Lupasol P 抗毡缩等级最高,其他两个相对分子质量较小的PEI抗毡缩等级较低。聚合物为PEI时,羊毛的润湿性较其他树脂有明显提高,且PEI相对分子质量越大,润湿性越好。为了进一步优化PMSPEI 两步法工艺,本课题选用PMS-Lupasol P 进行了工艺优化探讨。

2.2 PMS-Lupasol P联合处理对羊毛表面的改性作用

2.2.1 浸轧液pH对羊毛毛条性能的影响

Lupasol P 分子中大量存在氨基,其水溶液显碱性,pH=11。由于羊毛耐酸不耐碱,故需加入硫酸调节pH,但硫酸加入Lupasol P溶液中,在一定程度上会与Lupasol P 中的氨基反应。探讨了不同pH 对处理后羊毛毛条性能的影响,结果如图1所示。

由图1可知,当pH=6 时,羊毛的抗毡缩性为一级,毡缩严重,润湿时间长,润湿性差。这是由于加入大量硫酸后,Lupasol P中的亚胺基团与溶液中存在的质子结合,在聚合物处理时,没有足够的活性基团与羊毛结合,导致羊毛改性程度不足,抗毡缩性较差;未与羊毛紧密结合的聚乙烯亚胺在后道清洗中被洗去,造成羊毛的亲水性未得到有效提升。随着pH 的提高,改性羊毛的抗毡缩性逐渐提高。这是由于在较高pH下,聚乙烯亚胺大分子中的氨基能够稳定存在,在处理过程中与羊毛结合,起到包覆作用,同时引入了亲水性基团,因此,当pH>9 时,羊毛的抗毡缩性等级和润湿性得到明显的改善。当浸轧液pH 继续提高,抗毡缩性保持在3级,但较高的pH会损伤羊毛,故选择毛条的浸轧液pH=10。

2.2.2 浸轧液质量浓度对处理羊毛毛条性能的影响

聚合物质量浓度是影响聚合物对羊毛包覆程度的重要指标。当Lupasol P 质量浓度过低时,聚合物在羊毛表面的吸附量较少,包覆效果不足,导致抗毡缩性无法达到要求;而当聚合物质量浓度过高时,会使羊毛表面的聚合物过度集聚,在羊毛表面形成聚合物团块,使聚合物在羊毛表面包覆不均匀,影响羊毛手感,同时也会造成一定的浪费。Lupasol P质量浓度对羊毛毛条性能的影响如图2所示。

由图2可知,用Lupasol P质量浓度在60~110 g/L时,羊毛的润湿时间较短,随着质量浓度的增加,润湿性提高,说明Lupasol P 可以显著改善羊毛润湿性;即使是较低的质量浓度,羊毛的润湿性也得到了一定的改善。当聚合物质量浓度为60~70 g/L 时,羊毛的抗毡缩性为2级,虽然有一定的抗毡缩性,但无法满足抗毡缩标准。当聚合物质量浓度>85 g/L 时,羊毛的抗毡缩等级为3级,随着聚合物质量浓度的升高,羊毛表面改性程度增加,抗毡缩性改善。聚合物质量浓度继续增加时,羊毛的抗毡缩性保持在3级,但手感会发硬,造成聚合物的浪费。故选择聚合物质量浓度为85 g/L。

2.2.3 焙烘温度对处理羊毛毛条性能的影响

聚合物的焙烘温度是聚合物在羊毛表面成膜的主要影响因素之一。Lupasol P在高温下逐渐成膜,若焙烘温度过低,Lupasol P 与羊毛表面基团反应不充分,形成的膜强度低甚至无法成膜,导致抗毡缩性不足;当焙烘温度过高,会对Lupasol P 结构产生破坏,膜变脆易碎,且在过高温度下,羊毛会有不同程度的损伤。图3是焙烘温度对PMS-Lupasol P两步法处理的效果影响。由图3可知,随着焙烘温度的上升,润湿时间逐渐缩短,Lupasol P 逐渐与羊毛发生反应,温度越高,羊毛表面的亲水基团增加,润湿性提高。当焙烘温度低于110 ℃时,羊毛的抗毡缩等级为1级,说明Lupasol P 在焙烘温度小于110 ℃时,膜强度低或无法成膜;随着温度的升高,羊毛的抗毡缩性不断提高,当温度达到130 ℃时,羊毛的抗毡缩等级达到3级;焙烘温度超过140 ℃后,羊毛抗毡缩等级下降,且羊毛手感变差。故选择焙烘温度为130 ℃。

2.2.4 焙烘时间对处理羊毛毛条的性能影响

聚合物的焙烘时间是聚合物在羊毛表面成膜的主要影响因素之一。焙烘时间过短,Lupasol P成膜时间不足,使得Lupasol P 成膜不充分,导致膜强度较低;当焙烘时间过长,会使已经形成的聚合物膜在高温下变脆变硬,造成毛条手感变差。为了避免以上情况,探究了焙烘时间对羊毛毛条性能的影响,结果如图4所示。

由图4可以看出,焙烘时间在0.5~5.0 min 范围内,焙烘时间的延长可以缩短羊毛的润湿时间,提高羊毛润湿性;当焙烘时间小于1.0 min时,毛条的抗毡缩等级为1~2级,焙烘时间过短,羊毛的抗毡缩性差;随着焙烘时间的延长,毛条抗毡缩性也随之改善,当焙烘时间为3 min时,毛条的抗毡缩性为3级;随着焙烘时间继续延长,毛条的抗毡缩等级又逐渐降低,手感和白度也发生变化。因此,选择焙烘时间为3 min。

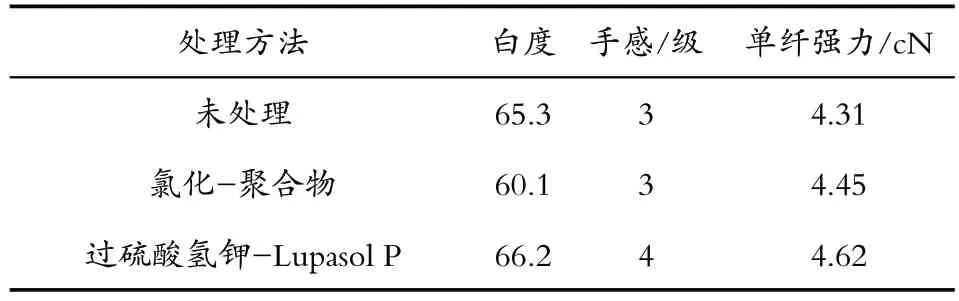

2.3 PMS-Lupasol P两步法工艺对毛条其他物理性能的影响

经过PMS-Lupasol P两步法工艺处理后的毛条,白度、手感及强力均发生了一定的变化,为了确保该工艺处理后毛条的品质,选用未处理羊毛毛条、氯化-聚合物处理毛条和PMS-Lupasol P 两步法工艺处理后的毛条进行对比,结果如表2所示。

由表2可知,氯化-聚合物处理的羊毛毛条与未处理对照组相比,白度下降,单纤强力提高;而羊毛毛条在经过硫酸氢钾-聚乙烯亚胺联合处理后,白度明显提高,单纤强力较高,手感提升。这是由于羊毛在与聚乙烯亚胺反应后,聚乙烯亚胺与羊毛紧密结合,聚合物的加入有利于提高羊毛的强力,同时,聚乙烯亚胺的引入提高了阳离子柔软剂的处理效果,手感提升,与预期相符。

表2 PMS-Lupasol P两步法工艺对毛条其他服用性能的影响

2.4 PMS-Lupasol P两步法工艺对毛条微观形貌的影响

羊毛表面形态扫描电镜图见图5。

由图5可见,未处理的羊毛表面有瓦片状叠盖的鳞片,鳞片均平整光滑。经过不同表面处理后,羊毛纤维表面的鳞片曾呈现不同程度的改性。经聚乙烯亚胺的处理,羊毛表面被Lupasol P 均匀包覆,亲水性改善,同时,羊毛鳞片层钝化。这与实验结果显示羊毛织物的抗毡缩性改善及润湿性提高相吻合。

3 结论

过硫酸氢钾是一种无氯的防毡缩处理剂,与聚乙烯亚胺联合的两步法工艺处理毛条能够使羊毛毛条的润湿性和抗毡缩性提高,且白度与氯化相比有明显提高。过硫酸氢钾-聚乙烯亚胺处理羊毛的聚合物最优工艺为:Lupasol P 浸轧液pH=10,浸轧液质量浓度为85 g/L,聚合物焙烘温度130 ℃,焙烘时间3 min。SEM 分析表明,经过过硫酸氢钾-聚乙烯亚胺处理的羊毛纤维表面形成了均匀的聚合物包覆,抗毡缩性改善。