隧道近距下穿管线的爆破振动特征及安全标准

2019-04-17管晓明张良王利民傅洪贤余道明陈刚丁一姜万里

管晓明,张良,王利民,傅洪贤,余道明,陈刚,丁一,姜万里

(1.青岛理工大学土木工程学院,山东青岛,266033;2.河北建设勘察研究院有限公司,河北石家庄,050031;3.河北省岩土工程研究中心,河北石家庄,050031;4.青岛理工大学理学院,山东青岛,266033;5.北京交通大学土木建筑工程学院,北京,100040;6.北京市市政三建设工程有限责任公司,北京,100022)

地下管线作为城市的大动脉和生命线工程,承担着送水、送油、送燃气、通讯及供电等重要使命。隧道爆破冲击振动无疑会对地下管线的安全运行构成严重威胁。隧道近距穿越地下管线的爆破振动响应特征、损伤机理及安全防控是隧道建设面临的重大理论与技术难题,由于对管线的爆破振动损伤机理不清,且缺乏有效的爆破振动监测方法和安全标准,极易造成重大生产事故,直接威胁到城市生命线工程的安全。目前,针对爆破振动下地下管线的振动响应特征及安全控制这一热点问题,国内外学者通过采用试验和数值模拟的方法展开了研究,并取得了一些研究成果。FRANCINI 等[1]对采石场爆破周围的地下管线进行现场爆破试验,得出了管线可容许应力与起爆药量和管线壁厚之间关系;王海涛等[2]通过室内相似模型试验发现相同爆破荷载作用下岩层和管道振动特性存在差异;张黎明等[3-4]对地下DN100 热镀锌钢管进行现场爆破试验,发现地表合成峰值振速与地下管线的轴向、环向应变呈指数函数关系,并预测出管道所能承受的地表最大峰值振速;PARVIZ 等[5]发现管道压力与土体的密度有关,土体密度增大导致管道压力和主应力增大;张坤等[6]得到了不同爆心距下地下管线的应力峰值;郑爽英等[7-8]得到了圆形输气管道在隧道爆破下的应力变化规律,并通过正交数值试验研究了管道直径、壁厚等参数对其动力响应的影响;张震等[9]对比了空管和满水2种状态下管道的振动特征,并通过回归分析得到了管道的爆破控制振速。综上所述,目前针对隧道近距下穿钢筋混凝土管线在横断面和沿管线纵向的爆破振速和应力响应研究还不够系统,且没有考虑净距、起爆药量及地层岩性对管线爆破振动响应的影响。本文以北方城市浅埋大跨隧道近距穿越供水管线爆破工程为背景,采用ANSYS/LS-DYNA软件中的ALE算法建立隧道-地层-管线三维数值模型,分析爆破地震波的传播规律,研究地下圆形钢筋混凝土管线在隧道爆破振动下的横向和纵向振动响应特征,并分析净距、起爆药量及周围地层性质等因素的影响,提出地下供水管线的振动安全标准建议。

1 工程概况及隧道爆破方案

1.1 工程概况

北方城市双向六车道高速公路东西主线隧道总长约为4 500 m。主线隧道大多为浅埋段,跨度大,三车道断面跨度为17.00 m;隧道所处地质环境极为复杂,支护方式复杂多变;该隧道工程近距下穿大量供水管线,东主线隧道下穿主要管线6处,管线底部距离隧道拱顶12.68~25.86 m,西主线隧道下穿主要管线4处,管线底部距离隧道拱顶24.82~35.79 m。尤其是其中2 根主要供水管线,对隧道近距爆破振动控制的安全要求极高,必须确保隧道穿越过程中管线的安全。

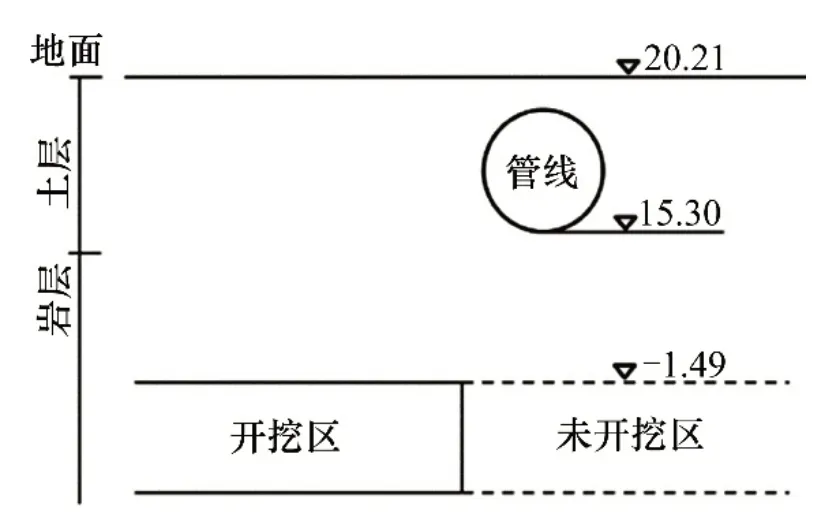

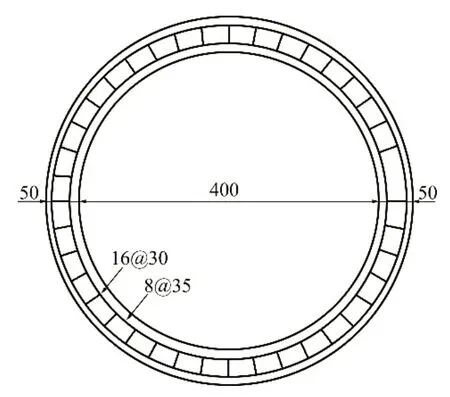

隧道东线与其中1根最主要的大直径供水管线的最小净距仅16.79 m,约为隧道洞径的1 倍,如图1所示。该供水管线建于1997年,为钢筋混凝土有压管道。图2所示为管道截面尺寸,管线采用圆形截面,管道内径为4 m,外径为5 m,洞身为C30 现浇钢筋混凝土。下穿段围岩以Ⅳ级围岩为主,东线下穿段管线底层岩性为砂卵石土层,西线段则以千枚岩和砂岩为主。

图1 隧道与供水管线位置关系Fig.1 Position relationship between tunnel and pipeline

1.2 隧道爆破方案

图2 管道截面尺寸(16@30代表16 mm的钢筋间距30 cm)Fig.2 Size of the pipeline

工程炸药选用直径为32 mm的2号岩石防水乳化炸药,炮孔直径为40 mm,起爆形式以非电导爆管雷管起爆为主。采用上、中、下三台阶法进行爆破施工,循环进尺为0.75 m,掏槽孔深度1.0 m。当隧道采用台阶法爆破时,由于上台阶掏槽爆破自由面最少,岩石夹制作用最大,且上台阶距离管线也最近,其引起的爆破地震效应最强,对管线的振动影响也最大,故重点研究隧道上台阶掏槽爆破时引起的管线动力响应。上台阶分为Ⅰ部、Ⅱ部和Ⅲ部进行爆破,炮孔的起爆采用由内向外逐层起爆的爆破顺序,依次为掏槽孔、辅助孔和周边孔,相邻两段炮孔的起爆时间严格控制在50 ms以上,爆破施工的雷管段位如图3所示。掏槽孔单孔平均药量为0.45 kg,辅助眼单孔药量0.40 kg,周边眼药量为0.20 kg。

2 数值模型及其验证

2.1 数值模型建立

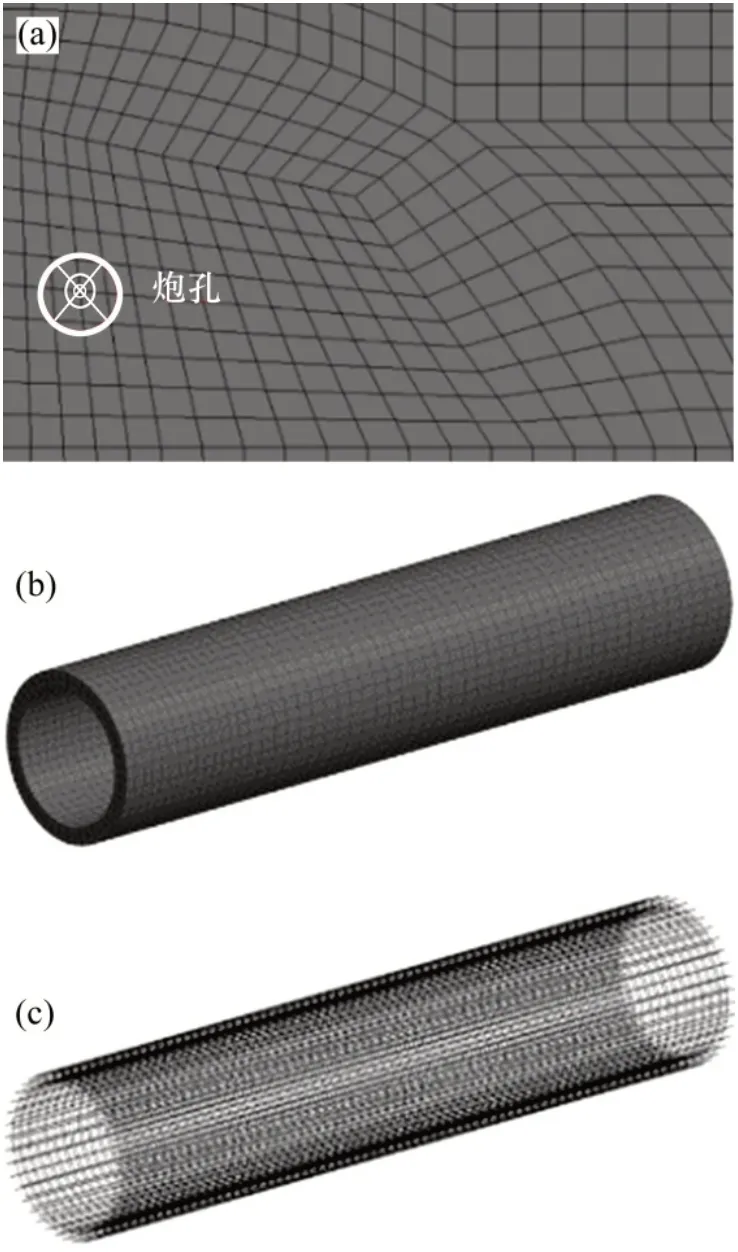

为节约计算成本,以YOZ面为对称面建立1/2对称模型,如图4所示,模型的长×宽×高为20 m×18 m×30 m,单元控制在30 cm 左右。图5所示为管线混凝土及钢筋单元。由于掏槽炮孔之间的距离远小于隧道距管线的距离,采用等效直径的方法[7]将多个掏槽炮孔简化为1个炮孔,圆柱形炸药通 过 INITIAL_VOLUME_FRACTION_GEOMETRY[10]关键字建模。钢筋混凝土采用分离法建模,并通过CONSTRAINED LAGRANGE IN_SOLID[10]关键字进行节点耦合。土层与管线之间采用面面自动约束,与岩层之间才采用共节点的方式。在模型对称面施加对称约束,顶面定义为自由面,其余面则定义为无反射边界[11]。整个数值模型单元总数超过70 万个,模拟时间为0.3 s,实际求解时间为18 h。

图3 上台阶爆破施工图Fig.3 Blasting construction of top bench

图4 数值模型及单元划分Fig.4 Finite element model and meshing

2.2 材料模型

2.2.1 空气

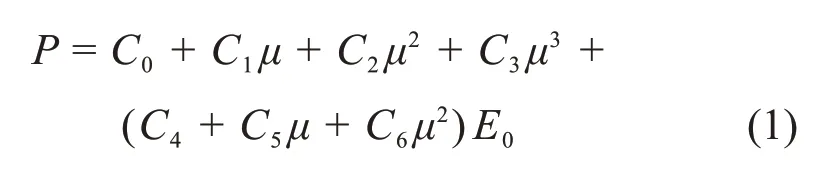

空气采用MAT_NULL 材料模型和EOS_LINEAR_POLYNOMIAL线性多项式状态方程进行描述[12],其压力P为:

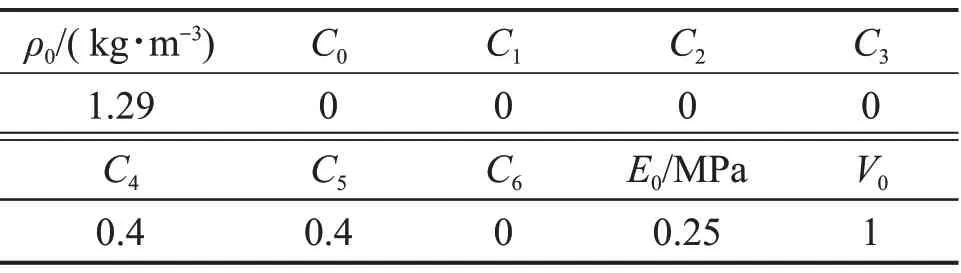

式中:µ为比体积,µ=ρ1/ρ0−1,ρ1为当前密度,ρ0为初始密度;E0为材料的初始比内能;C0,C1,C2,C3,C4,C5和C6为状态方程参数;V0为初始体积。空气材料参数如表1所示[13]。

2.2.2 炸药

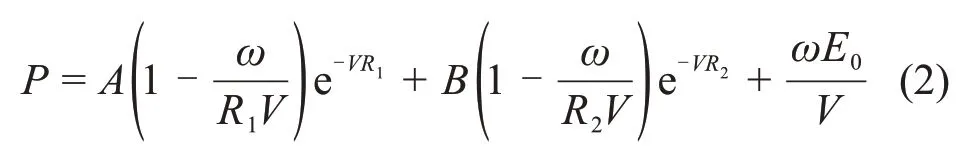

炸药采用MAT_HIGH_EXPLOSIVE_BURN 材料模型,并使用EOS_JWL状态方程计算压力[12]:

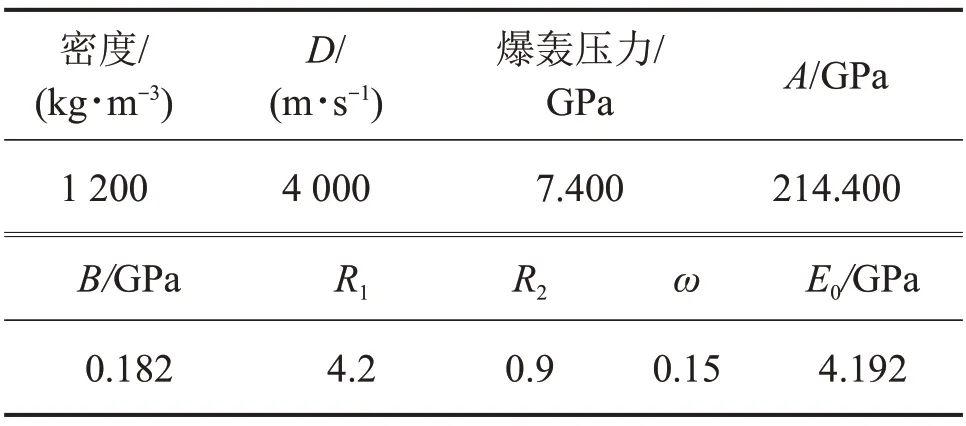

式中:A,B,R1,R2和ω为状态方程参数;V为相对体积;D为爆轰波波速。对于2 号岩石乳化炸药,材料参数如表2所示[14],ρ为密度。

2.2.3 岩层

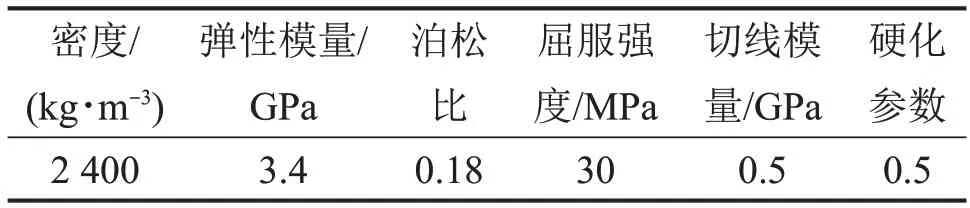

岩层采用MAT_PLASTIC_KINEMATIC材料模型[12],该模型广泛用于模拟岩层在爆炸冲击下的动态力学行为[15],根据工程地质勘察报告,该地区岩层以风化砂岩为主,具体参数如表3所示。

图5 炮孔、管线混凝土及钢筋单元Fig.5 Blasting hole,concrete and steel elements

表1 空气材料参数Table 1 Parameters of air

表2 炸药材料参数Table 2 Parameters of explosive

表3 岩层材料参数Table 3 Parameters of rock

2.2.4 土层

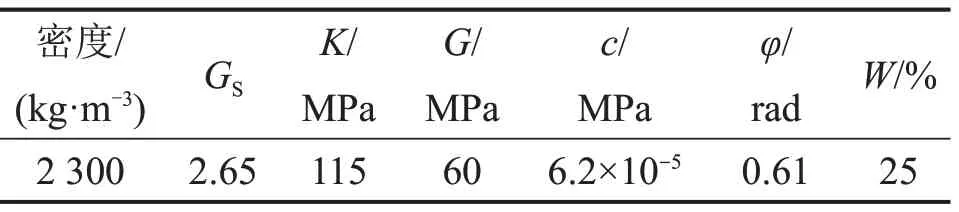

土层采用MAT_FHWA_SOIL 模型,采用该材料模型对Mohr−Coulomb准则进行修正,扩展了含水率、应力软化、运动学硬化和变形率等的影响[12],适合模拟爆炸问题中的土壤材料[16]。隧道下穿管线段土层大多为含卵石砾砂,其材料参数如表4所示[17]。表4 中:GS为土体相对密度;K为体积模量;G为剪切模量;c为黏聚力;φ为摩擦角;W为含水率。

表4 土层材料参数Table 4 Parameters of soil

2.2.5 混凝土材料

地下管线混凝土强度为C30,采用MAT_72R3模型进行模拟。该模型采用3个剪切失效面,考虑了混凝土的损伤和应变率效应,且仅需输入混凝土的密度ρ、抗压强度A0和单位换算系数RS和UCF等即可自动生成,能够较好地模拟混凝土材料在爆炸荷载下的动力响应[18]。C30 混凝土参数如表5所示。

表5 C30混凝土材料参数Table 5 Parameters of concrete of C30

2.2.6 钢筋材料

地下管线纵筋采用HRB335,抗拉强度为335 MPa,箍筋采用HPB235,抗拉强度为235 MPa,钢筋采用MAT_PLASTIC_KINEMATIC 材料模型,并按COWPER_SYMONDS方式考虑应变率效应对屈服强度的影响[12],其中Cs和Ps为应变率系数,用来定义钢筋材料的动力增大系数,其材料参数见表6[19-21]。

2.3 ALE算法

在隧道爆破模拟中,模型包含岩层、土层、空气和炸药等多种物质,为避免计算过程中单元变形过大导致网格畸变,中断数值计算,故选用ALE 算法进行模拟。ALE 算法先执行1个或几个Lagrange时步计算,此时单元网格随材料流动产生变形;接着执行ALE 时步,即保持变形后的边界条件,在网格拓扑关系不变的前提下对内部单元重新划分网格,然后将变形网格中的单元变量和节点速度输送到新网格中。ALE 算法相比Lagrange算法能够有效地处理大变形问题,同时还能提供比Euler 算法更清晰的界定物质流动的界面[22]。本文将炸药和空气划分为Euler 网格,使用ALE_MULTI-MATERIAL_GROUP关键字将它们绑定在同一个单元算法当中;岩层、土层和管道划分为Lagrange 网格,Lagrange 网格和Euler 网格之间的通过定义CONSTRAINED_LAGRANGE_IN_SOLID关键字实现流固耦合[22]。

表6 钢筋材料参数Table 6 Parameters of steel

2.4 数值模型的可靠性验证

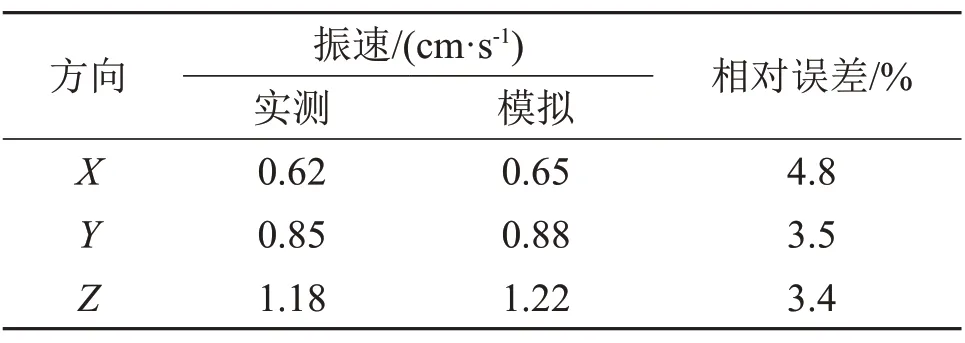

为了验证数值模型,本文选取相似试验段,隧道爆破施工时同时对地表测点进行爆破振动测试,并将现场试验的实测振速与数值模拟得到的振速进行对比,验证数值模拟的可靠性。图6所示为地表测点的布置图,统计的数值模拟测点和实测测点的峰值振速对比结果如表7所示。

图6 现场监测及测点位置Fig.6 Field monitoring and location of points

由表7可见:在峰值振速方面,地面3个方向模拟振速与实测振速峰值相对误差最大为4.8%,小于工程允许误差5.0%,因此,基于该数值计算模型研究爆破振动下地下管线的动力响应是可靠的。

表7 各监测点质点振速对比Table 7 Comparison of particle vibration velocity of monitoring points

3 地下供水管线振动响应

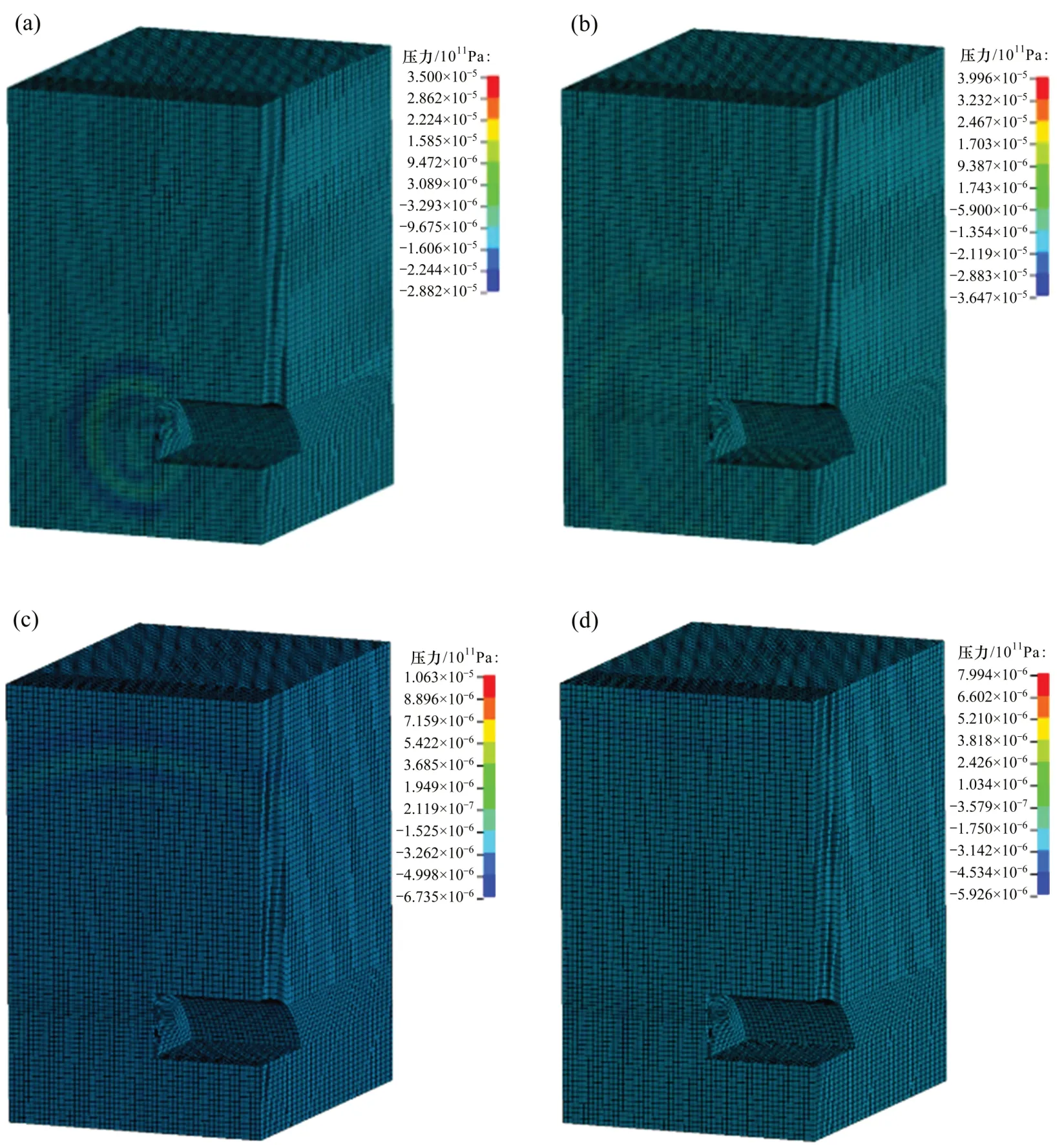

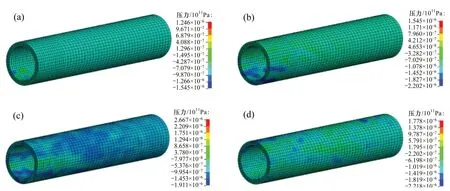

3.1 爆破地震波的传播

图7所示为不同时刻岩层介质压力云图。由图7(a)可见:炸药起爆后,爆破地震波以球面波的形式在岩层中传播,同时,炮孔周围岩层被炸裂。随着爆破地震波的传播,其波前面积不断增大,峰值压力则不断减小。由图7(b)可见:当爆破地震波传播至模型边界时并未发生反射,可见非反射边界定义的正确性。由图7(c)可见:爆破地震波在t=14 ms 时刻传播至岩层与土层交界处。由图7(d)可见:地震波在交界处发生反射和透射,一部分发生反射返回岩层向地底传播,另一部分则透过界面在土层中传播。

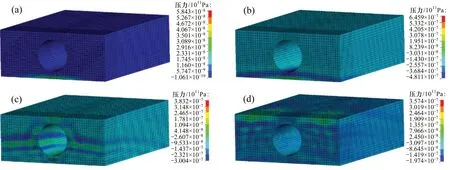

图8所示为不同时刻爆破地震波在土层中的传播情况。由图8 可见:在t=14 ms 时,爆破地震波到达炸药正上方岩层土层交界处,发生反射和透射;在t=16 ms时,传播至管线下表面,随后,爆破地震波同样在管线与土层交界处发生反射和透射,一部分地震波进入管线,另一部分地震波则绕开管线向地表传播;大约在t=22 ms时爆破地震波到达地表。

不同时刻爆破地震波在管线上的传播情况如图9所示。

图7 不同时刻岩层介质压力云图Fig.7 Pressures of rock at different times

图8 不同时刻土层介质压力云图Fig.8 Pressures of soil at different times

图9 不同时刻管线压力云图Fig.9 Pressures of pipeline at different times

由图9可见:爆破地震波首先到达炸药正上方管线底部,使该区域首先受到压力。随后,地震波沿管线高度方向和长度方向传播,管道受到的压力不断增大,大约在t=22 ms,圆形管道全部受到爆破地震波的作用。由于地震波在土层、管道和空气等不同介质传播时会发生复杂的反射和透射,管道处于反复拉压状态。随着时间的延长,爆破地震波的峰值压力不断降低,当其在土中完全衰减后,管线停止响应。

3.2 地下管线的振速和应力响应

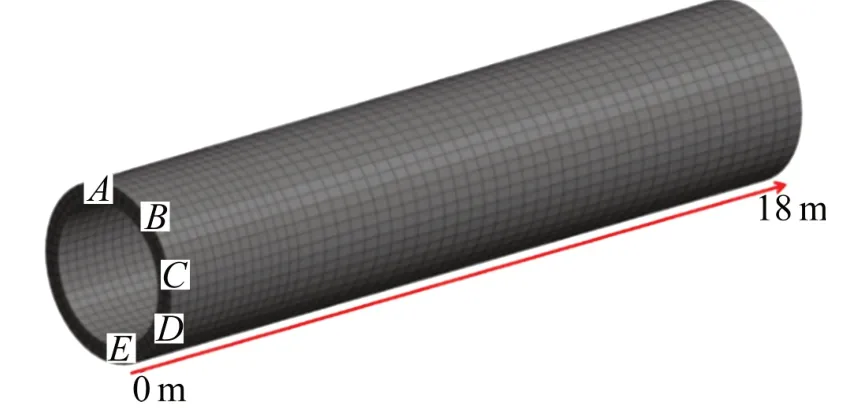

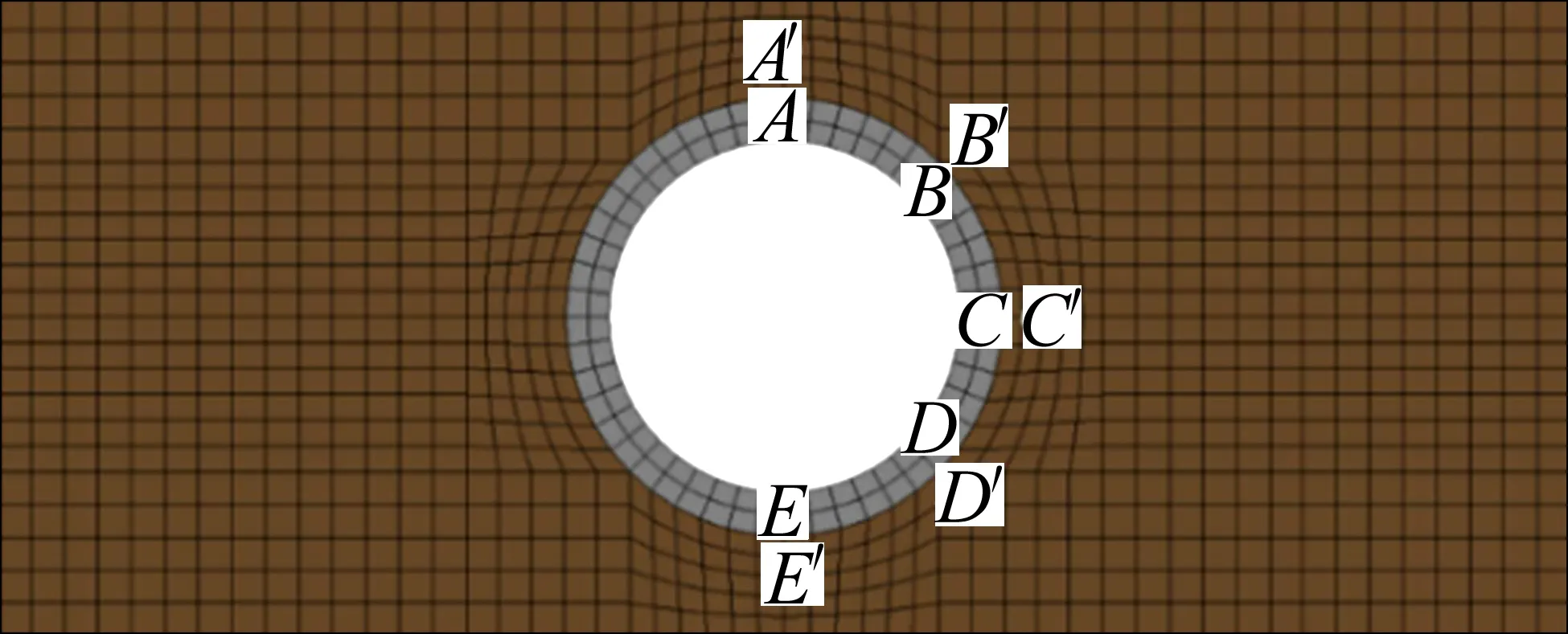

在爆破作用下,地下结构受四周岩土介质约束,位移影响通常较小,其振动响应主要通过结构的振速峰值和拉应力进行描述。首先选取炸药正上方的管线横截面,对该横截面上不同部位的单元拉应力峰值和垂直振速峰值进行分析;随后研究其沿管线纵向方向上的变化,分析传播规律。图10所示为管线各部位单元选取示意图,其中:A为管线顶部中心处位置,B为顶部45°处位置,C为管线中部位置,D为底部45°处位置,E为管线底部中心处位置。

图10 单元选取及管线长度方向示意图Fig.10 Diagram of horizontal and vertical elements of pipeline

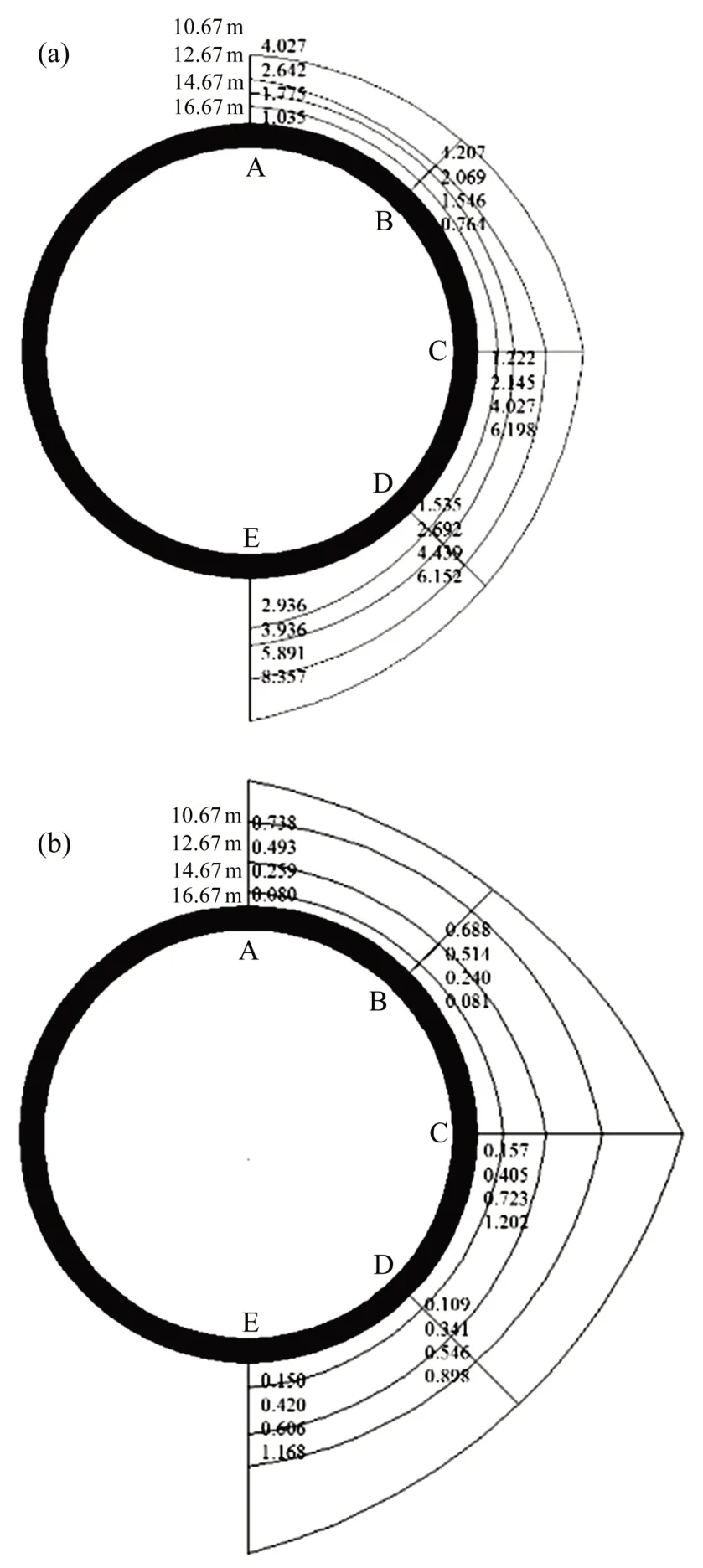

隧道爆源正上方管线截面(0 m)不同位置处的振速峰值和拉应力峰值如图11所示。由图11(a)可见:管线在爆破振动下各部分的振速峰值和拉应力峰值相差较大,其中,管线底部的振速峰值最大,中部次之,顶部的振速峰值最小。E处的振速峰值最大,约2.935 cm/s,其余依次为D,C,A和B处,B处的振速峰值最小,仅为0.764 cm/s,与E处相差3.0倍左右;由图11(b)可见:管线各部分的拉应力峰值相对较小,均未超过0.2 MPa,而且管线各部分拉应力峰值与振速峰值并无关系,最大拉应力峰值并非出现在振速峰值最大的地方,管线中部的拉应力峰值最大,底部次之,顶部最小。最大拉应力峰值出现在C处,约0.157 MPa,最小拉应力峰值出现在A处,约0.08 MPa,两者相差近1.0倍。

管线不同部位振速和拉应力峰值沿管线长度方向的变化情况如图12所示。由图12可见:管线各部分的振速峰值和拉应力峰值均出现在距离爆源0~4 m 处,并随着与爆源距离的增大而逐渐减小,且不同截面上各单元之间的振速和拉应力峰值的差值同样随着与爆源距离的增大而减小,在爆源正上方管线截面(0 m)上各单元的振速峰值和拉应力峰值相差最大,在距离爆源最远的管线截面(18 m)上,反而无明显差异。

图11 管线截面不同单元的振速峰值及拉应力峰值Fig.11 Peak value of vibration velocity and tensile stress in different elements of pipeline section

图12 管线纵向的振速峰值和拉应力峰值变化情况Fig.12 Peak velocity and peak tension stress in longitudinal direction of pipeline

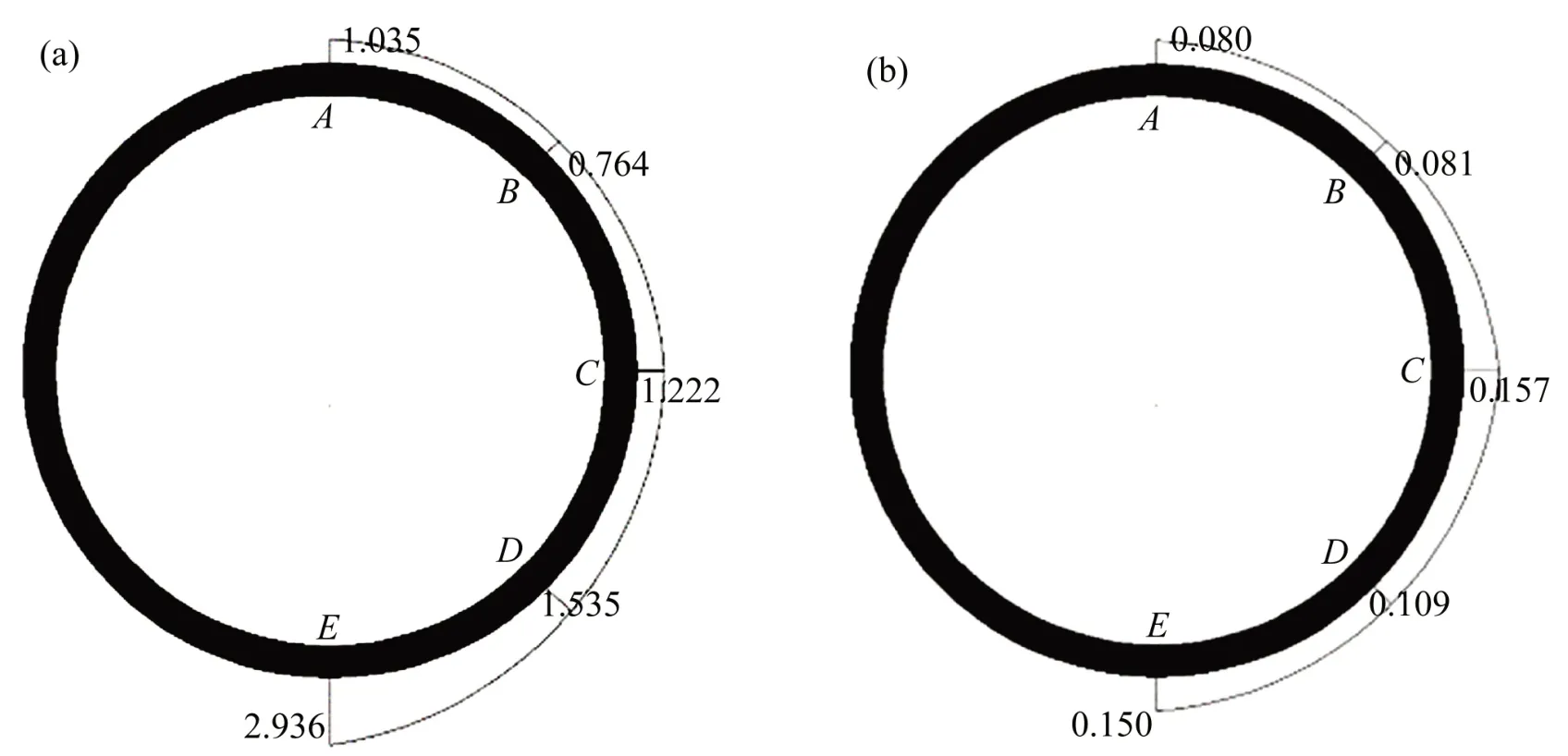

3.3 管线与土层的振动响应差异

隧道爆源正上方的管线截面(0 m)振速和拉应力峰值最大,故选取该截面上管线与土层接触面顶部、中部和顶部5个位置共计10个单元来分析管道与土层的振动响应差异情况,取点位置如图13所示,其中:A,B,C,D和E为管线单元,A′,B′,C′,D′和E′为相应的土层单元。

图13 单元选取示意图Fig.13 Schematic diagram of elements selection

管线与土层接触面上各单元垂直方向振动速度时程曲线如图14所示。由图14可见:土层截面各单元振速峰值的排序与管线单元一致,最大振速峰值同样为底部单元,中部次之,顶部的振速峰值最小。通过对比发现,接触面上管线各单元的振动强度明显大于相应的土层单元的振动强度,而且管线单元的振动频率要高于土层的振动频率。分析土层与管线各部分间的振速峰值差值,差值大致呈现出自管线底部至顶部逐渐减小的趋势,A,B,C,D和E处振速峰值相差分别为19.2%,15.6%,26.9%,29.7%和50.4%。

图14 管线与土层横向的振速变化Fig.14 Vibration velocity in transverse direction of pipeline and soil

管线与土层接触面上各部分振速和拉应力峰值沿管线长度方向的变化如图15所示。由图15可见:土层各单元的振速峰值和拉应力峰值同样随着与爆源距离的增大而减小,而且振速峰值与管线振速峰值之间的差值明显小于拉应力峰值之间的差值。土层单元E'处的振速峰值与相对应的管线单元相差较大,而A′,B′,C′和D′处除在爆源正上方截面(0 m)相差较大以外,其余截面相差较小;土层各单元的拉应力峰值与管线相比差距明显,而且两者间的差值沿管线长度方向逐渐减小。

图15 管线与土层纵向的振速与拉应力峰值变化情况Fig.15 Peak velocity and peak tension stress in longitudinal direction of pipeline and soil

4 不同工况下地下管线振动响应

考虑隧道与管线之间的净距、掏槽孔的起爆药量和管线周围岩土介质的不同,分析隧道爆破振动下管线的不同振动响应,不同工况如表8所示。

4.1 管线与隧道不同净距对管线振动响应的影响

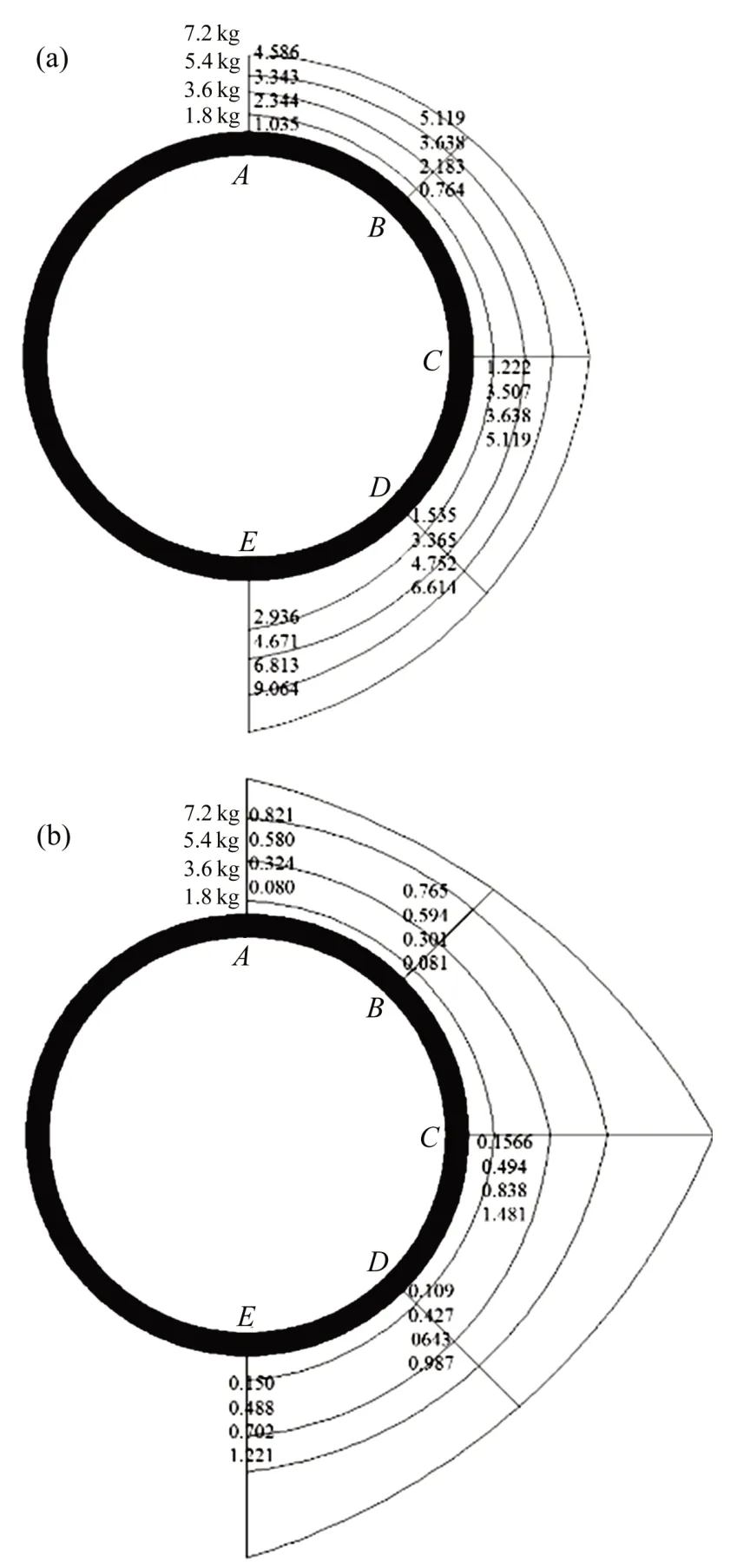

净距的影响主要考虑工况1,2,3和4,地下管线在不同净距下的振速峰值和拉应力峰值变化情况如图16所示。由图16可见:圆形管线各部位的振速和拉应力峰值都随着净距的缩小不断增大;净距的减小不会改变最大振速峰值和拉应力峰值出现的位置;在振速峰值方面,E处的振速峰值总是最大的,而最小振速峰值的部位为B或A处。在拉应力峰值方面,最大应力峰值总是出现在C处,A或B处的峰值拉应力最小。随着净距的改变,各部分的增量却不一致,总体来说,圆形管线上半部分的振速峰值和拉应力峰值的增量要小于其他部分,说明减小净距对管线上半部分的影响较小,对管线中部和底部影响较大。

表8 不同的分析工况Table 8 Different analysis conditions

图16 管线在不同净距下的振速峰值和拉应力峰值Fig.16 Peak velocity and peak tension stress of pipeline under different space between tunnel and pipeline

4.2 掏槽孔起爆药量对地下管线振动响应的影响

图17 管线在不同药量下的振速峰值和拉应力峰值Fig.17 Peak velocity and peak tension stress of pipeline under different charges

掏槽孔起爆药量的影响主要考虑工况1,5,6和7,圆形管线在掏槽孔不同起爆药量下的振速峰值和拉应力峰值变化情况如图17所示。由图17可见:圆形管线各部位的振速和拉应力峰值都随着药量的增大不断增大。药量的增大没有改变圆形管线最大振速峰值和拉应力峰值出现的位置,在振速峰值方面,E处的振速峰值总是最大,而最小振速峰值的部位则由B处变为A处。在拉应力峰值方面,最大拉应力峰值总是出现在C处,B处的拉应力峰值最小。而随着药量的改变,各部分单元的增量却不一致,总体来说,圆形管线上半部分的振速峰值和拉应力峰值的增量要比其他部分的小,说明药量的增大对圆形管线上半部分的影响较小。

4.3 周围地层对地下管线振动响应的影响

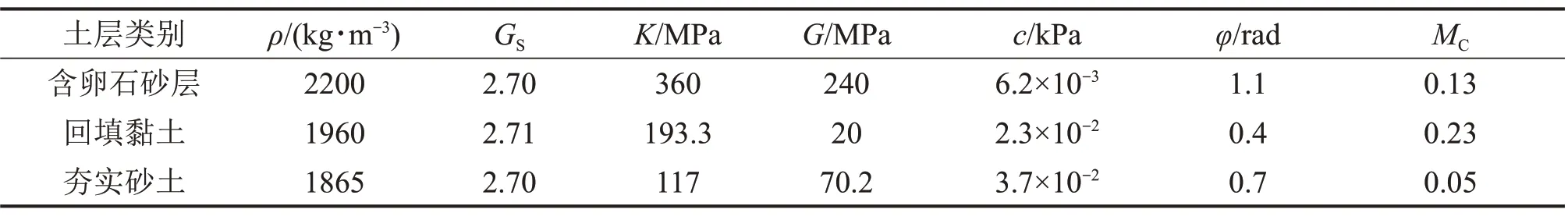

在爆破振动下管线周围岩土介质也会对管线的振动响应造成影响。选取爆源正上方的管线截面(0 m)振速和拉应力峰值,分析周围岩土介质对爆破振动下地下管线振动响应的影响,主要考虑工况1,8和9,材料参数均取自文献[23],详见表9。

管线在不同土层中的振速峰值和拉应力峰值变化情况如图18所示。由图18可见:管线各部分受到土层类别的影响程度不同,地下管线周边为含卵石砂层时,管线的峰值振速和峰值拉应力最大,地下管线周边为回填黏土和夯实砂土时则较小;中、下部分的振速峰值和拉应力峰值相差较大,而上半部分受影响较小。但土层类别并没有改变圆形管线中最大振速峰值和拉应力峰值的出现位置,最大振速峰值总是在E处,最大拉应力峰值总是在C处。圆形管线在土层一中的振速峰值和拉应力峰值最大,土层二的次之,土层三的最小。

5 管线振动安全标准

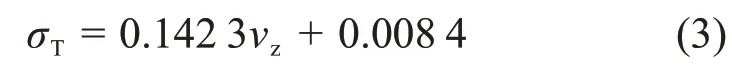

爆破振动作用下地下结构的损伤往往是由局部构件的应力超过材料强度所致。振动下建(构)筑物控制方法较多[24-27],对于隧道爆破爆破振动下,以控制振速为主。通过上述分析,管线C和E处的拉应力峰值较大,为易受损部位,但C处的峰值振速要小于管线E处。因此,将C处的振速峰值作为判断整个管线的爆破振速安全控制标准。对图12中C处单元的振速峰值和拉应力峰值进行分析,从统计学的角度研究两者间的函数关系[28-30]。

表9 土层材料参数Table 9 Parameters of soil

图18 管线在不同土层中的振速峰值和拉应力峰值Fig.18 Peak velocity and peak tension stress of pipeline under different soil medium

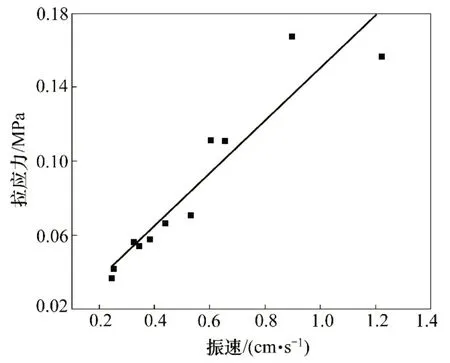

图19所示为管线拉应力峰值和振动速度峰值的统计关系,二者之间的关系表达式为:

式中:σT为拉应力峰值,MPa;vz为垂直方向的振动速度峰值,cm/s。

图19 管线拉应力峰值与振动速度峰值的统计关系Fig.19 Statistical relationship between peak tensile stress and peak vibration velocity of pipeline

在式(3)中,R2=0.876 3,表明管线所受拉应力峰值和振动速度峰值之间存在线性关系。依据管线混凝土的抗拉强度,由最大拉应力强度理论即可得到管道在爆破振动作用下的控制振速峰值,将C30混凝土的抗拉强度标准2.00 MPa[31]代入式(3)可以得到:当管线振动速度峰值为14.06 cm/s 时,所受到的拉应力达到其抗拉强度。考虑到该供水管线修建时间较为久远,本身已经存在开裂渗水现象,将安全系数设定为3.0[32],修正后的峰值振速为4.68 cm/s。

6 结论

1)在隧道上方地面进行爆破振动测试,地面3个方向模拟振速峰值与实测振速峰值相对误差均小于5.0%,验证了数值模拟的可靠性。

2)在管线横断面方向,底部的振速峰值最大,中部的次之,顶部的振速峰值最小;而管线中部的拉应力峰值最大,底部的拉应力峰值次之,顶部的拉应力峰值最小;管线沿纵向峰值均出现在距离爆源0~4 m 处,并随着与爆源距离的增大而逐渐减小。

3)管线与土层接触面上管线各单元的振动强度明显大于相应的土层单元的振动强度,而且管线单元振动频率要高于土层的振动频率。

4)管线各部位的振速和拉应力峰值都随着净距的缩小、掏槽药量的增大而不断增大;地下管线周边为含卵石砂层时,管线的峰值振速和峰值拉应力最大,回填黏土和夯实砂土时则较小。

5)根据最大拉应力强度理论,建议管线的最大振速控制在4.68 cm/s以下。