带缺陷的蜂窝铝道面板平压疲劳特性试验研究

2019-04-17陈东方王润唐许巍蔡良才

陈东方,王润唐,许巍,蔡良才

(空军工程大学航空工程学院,陕西西安,710038)

蜂窝铝结构具有轻质、高强度的优良工程特 性,在航空航天、机械工程、建筑与交通领域有广泛的应用[1−2]。蜂窝铝道面板易于运输和拼接,在简易机场部署中有很高的利用价值[3],但是其在加工和运输过程中不可避免地产生先天缺陷且投入使用后长时间承受循环荷载[4],因而有必要对带有先天缺陷的蜂窝铝道面板进行抗疲劳特性研究。刘金龙[5]对铝蜂窝复合材料进行基本力学实验,研究铝蜂窝复合材料的平拉、平压、剥离强度和弯曲性能,发现铝蜂窝复合材料的力学性能优越,轻量化效果较好。贾培奇等[6]研究了铝板高度对铝蜂窝夹层结构在垂直轴向荷载作用下压缩性能的影响,发现抗压荷载峰值和平台应力与结构高度没有直接关系;而弹性模量及应变却会因铝板高度改变而受影响。蔡茂等[7]通过仿真试验,发现减少芯子边长或增加壁厚会明显提高结构的质量比吸能率。金迪等[8]发现增加芯子高度能提高结构的屈服荷载,但剩余承载力减少。辛亚军等[9−10]对蜂窝铝夹芯板进行静态局压和动态冲击试验,发现面板厚度对承载力的影响较大,而压头类型对承载力没有影响,落锤低速冲击时承载力比准静态时的更高。AI等[11−12]对带缺陷的蜂窝铝结构进行了力学仿真并分析了破坏模型。ALONSO 等[13]通过ANSYS 有限元软件对钎焊蜂窝铝板进行建模,从而对材料进行了平压、侧压和三点弯曲仿真试验,分析芯壁厚度、芯胞直径、面层厚度3种因素对结构力学性能的影响。ABBADI等[14−15]在损伤发展理论基础上,利用得到的刚度退化方程建立了蜂窝夹层板的非线性损伤累积模型,发现蜂窝夹芯结构缺陷的存在对结构静态行为并没有影响,而长度向的影响要大于宽度向的影响。赵钱[16]对带缺陷的蜂窝铝进行了仿真试验,发现缺陷对结构寿命影响较大。LU 等[17]基于Goodman 应力修正算法,给出了疲劳寿命为定值时蜂窝板的剩余寿命和安全系数。本文作者通过设计蜂窝铝道面板平压疲劳试验,研究不同损坏类型对面板疲劳寿命的影响,并记录疲劳试验过程中试件的形态变化,依此分析蜂窝铝道面板的失效模式和疲劳过程。

1 试验设备及试样概述

1.1 材料选择

试验采用的蜂窝芯子为规则正六边形蜂窝,经查阅资料并结合工程实践经验确定选用3X铝合金箔材,单个蜂窝体边长为6 mm,壁厚为0.2 mm。通过对静力平压试验结果进行分析,发现夹芯道面板使用6X 材料的面层比使用3X 材料的面层力学性能更优异,稳定性更高,所以试件均选用6X铝合金作为面层材料,面层厚度分别为3.0和3.5 mm。

1.2 试件制备

选择钎焊法作为面芯连接方式,使用喷砂法对蒙皮表面进行处理。试验采用的试件分完好试件和带缺陷试件2类,其中带缺陷试件又分面芯脱焊缺陷和板底裂纹缺陷2种。

1.2.1 结构面芯脱焊缺陷

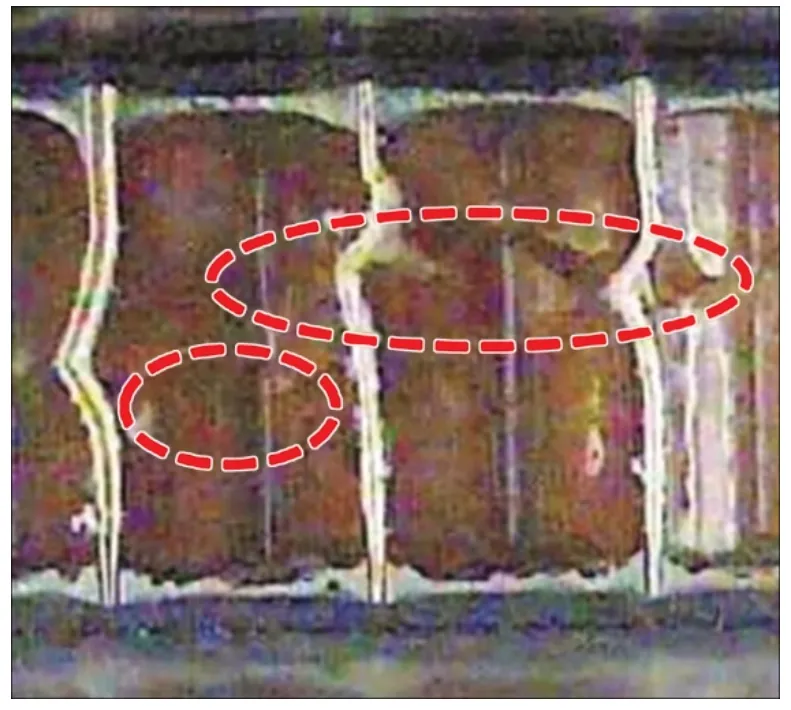

在进行面层与芯子钎焊的准备过程中,将蜂窝夹层结构预设的尺寸范围内的钎焊料去掉,然后用在预定位置涂抹阻焊剂填补钎料的位置。通过CT扫面检查模拟缺陷的位置是否正确,然后按照预先设定的程序进行切割得到不同尺寸的含面芯脱焊缺陷试件,如图1所示。

图1 含面芯脱焊缺陷试件Fig.1 Specimens with surface and core debonding defects

1.2.2 板底裂纹缺陷

预先针对不同尺寸的预制裂纹编好切割程序,并对切割深度加以设定,鉴于常见疲劳造成的板底裂纹深度不超过1.0 mm,本文将切割深度设定为0.8 mm;然后启动切割机,按照程序在蜂窝板特定位置进行裂纹切割,最后将整块板切割成不同尺寸的试验试件,成品如图2所示。

试件分组及规格如表1所示。

1.3 试验装置及方法

图2 带板底裂纹缺陷试件Fig.2 Specimens with bottom crack of plate

使用MTS-810电液伺服万能试验机(下面简称MTS 试验机)进行平压疲劳试验,创建1个Cyclic command 程序,然后选择正弦波加载方式,设定疲劳加载参数:加载模式为力控制,频率为5 Hz,最高循环数为100 万次,应力变程(全幅)为6 kN。平压疲劳试验所用加载压头为MTS 试验机原配轴线加载压头。该压头具有自动水平校准功能,并且由上压头与试验机连接,通过位移与压力传感器反馈试验过程中的实时位移和荷载数据。

对表1中6种不同规格和带不同缺陷的试件组进行平压疲劳试验,载荷比r分别为0.60,0.65,0.70,0.75,0.80,0.85和0.90,每种载荷比对应1个试件,因而每组试件中均有7个试件依次在不同载荷比的面外循环压力下完成平压加载。

对于疲劳试验,第一步是要设定应力范围S,通常用载荷比r来表征,其中r=FSFmax,FS和Fmax分别为试验荷载和极限荷载。r的选择关系到试验效率与成果。在平压过程中会出现一个平台期,该平台载荷大致在极限载荷的60%左右,结合文献[18]可知:当疲劳荷载小于60%最大承载力时疲劳寿命往往能高达100万次,意味着只有当疲劳荷载高于60%最大承载力时才会产生疲劳损害。在进行压缩疲劳试验时,r从0.60开始,每次增幅为0.05,直至0.90,即每组需进行7 次试验。疲劳失效的标准为试件发生20%形变,即上表面下降位移10 mm;当疲劳寿命达到100万次时为无限寿命。在试验过程中,当面板临近疲劳寿命时可观察到位移开始大幅度变化,因此,本文选择10 mm作为疲劳失效判断准则是合理的。

2 试验结果

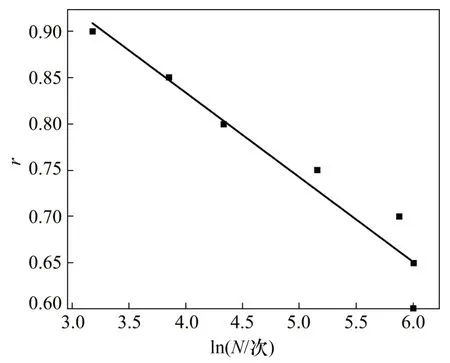

2.1 r-N曲线分析

表1 中共有6个试件组,每组7个试件分别进行7次试验,得到应力范围与疲劳寿命之间的关系曲线。第1组试件的r−N曲线如图3所示。

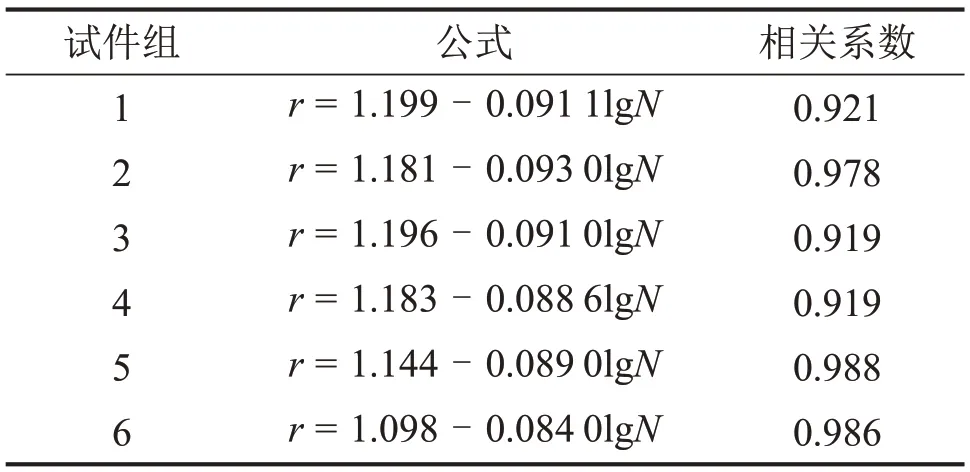

其余5 组试件均得到了与第1 组试件相似的r−N曲线。对6 条r−N曲线进行线性拟合,结果如表2所示。

由表2可知:无缺陷试件组直到荷载比上升至0.80时,仍能达到10 000次以上的疲劳寿命,说明选材的结构形式有较好的抗疲劳性。脱焊缺陷对结构整体的抗疲劳性能没有明显的影响,而板底裂纹缺陷对结构抗疲劳性能有较大的影响。

考虑到疲劳试验结果的离散性,而试验数据有限,需要对试验数据载荷比与疲劳寿命进行对数拟合。试件组1和试组件2的面外压缩r−N曲线对比如图4所示。

由图4可以看出:当面板厚度增大时试件压缩疲劳性能有所降低,但总体趋势近乎相同,均在载荷比达到0.675 左右时发生明显的疲劳寿命变化,其原因是当载荷比达到0.675以上时,芯层内部存在的部分细微缺陷会成为裂纹源得到扩展,而这些裂纹成核后仍然有充足的扩展能量发生亚临界扩展,最终导致材料的破坏。由于2组试件均不含预制的面芯脱焊和裂纹缺陷,最终疲劳行为均是芯子内部细微裂纹源被扩展造成的。当面板强度达到要求时,平压疲劳性能也将主要由芯层结构决定,芯层厚度增加可以提高结构整体的平压疲劳性能。

表1 各组试件规格Table 1 Specifications of each group of specimens

图3 试件组1面外压缩r−N曲线Fig.3 Out-of-plane compression r−N curve of specimen group 1

表2 r−N曲线拟合公式Table 2 Fitting formula of r−N curve

图4 试件组1和试件组2面外压缩r−N 曲线对比Fig.4 Comparison of out-of-plane compression r−N curves between specimen group 1 and specimen group 2

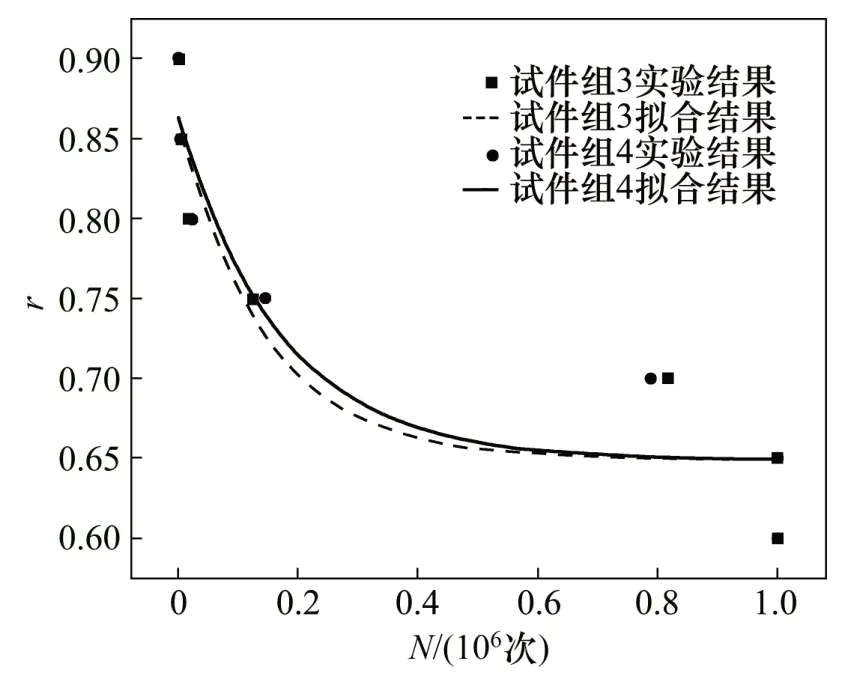

试件组3和试件组4的r−N曲线如图5所示。

图5 试件组3和试件组4面外压缩r−N曲线对比Fig.5 Comparison of out-of-plane compression r−N curves between specimen group 3 and specimen group 4

由图5 可以看出:2 组试件试验结果拟合曲线相近,趋势基本一致;同时,2种规格试件疲劳寿命产生差别的分界线都在r=0.675 左右,说明面芯脱焊面积对结构平压疲劳性能基本没有影响。在进行循环荷载的面外压缩时,上面层与芯子间的脱焊缺陷逐渐被压实紧密,脱焊缝隙在多次循环压缩后基本不再存在了,因此蜂窝芯子的有效承载面积并没有因为缺陷的存在而发生实质性的改变。

试件组5和试件组6的r−N曲线如图6所示。

图6 试件组5和试件组6的面外压缩r−N曲线对比Fig.6 Comparison of out-of-plane compression r−N curves between specimen group 5 and specimen group 6

由图6 可以看出:随着下面板裂纹面积增大,结构整体平压疲劳性能发生降低。分析其原因,当裂纹增大后,会致使芯子层结构的一部分蜂窝胞壁无法与面板接触,传递外面的压缩荷载,从而导致整个蜂窝芯的有效承力面积减小。虽然因为裂纹宽度很小,减小的承力面积很小,板底裂纹对平压试验结果基本没有影响,但对于成千上万次的循环荷载作用,减小的承载面积对结构整体承载能力的影响会不断累积、放大,最终导致了整体抗压疲劳性能的降低。

2.2 失效模式分析

从试验现象来看,第1~4组试件均没有出现上下面板损坏、错位、变形和分层等现象,而第5和第6组带下面板裂纹试件最终裂纹没有进一步发展扩张,故推测面板在疲劳过程中可视为刚性体,仅起轴向力的承接传递作用。

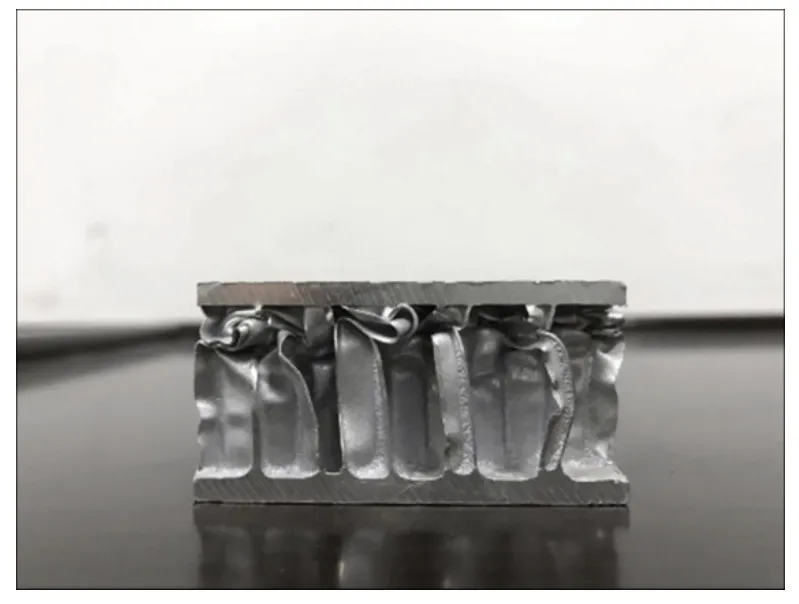

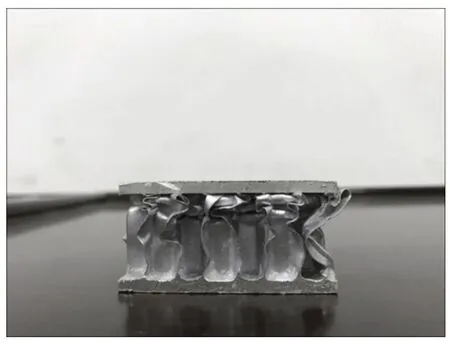

疲劳试验最终的失效模式为夹芯胞体壁板由侧向凸胀最终发展成纵向屈曲从而导致结构整体的破坏。第1和第2组试件芯层的屈曲最初发生在芯子壁板的中部,然后整个芯层的中间位置以上部分逐渐发生屈曲直至达到失效标准,如图7所示。这是钎焊型夹芯结构的普遍屈曲模式,主要是因为面板与芯层钎焊处聚集了金属钎料使得芯子上下端部强度得到提升;而对于第4组试件,因为含有预制的脱焊缺陷,钎焊位置部分钎料的缺失使得其强度略有降低,所以内脱焊处芯子的屈曲略靠近上面板,如图8所示。但对于脱焊面积较小的第3组试件,肉眼基本难以观测到屈曲位置的改变。而第5和第6 组试件的芯层屈曲方式与第1和第2组完好试件的相同,面板在整个抗压缩过程发挥着承力和传递荷载的作用。在轴向力作用下,下面板裂纹的存在并没有影响到上面板传递荷载。

将失效的蜂窝结构剖开观察内部破坏情况,总结如下:

1)在长时间循坏荷载作用下,结构边缘的损坏较为严重,而且根据切割边所属蜂窝胞体位置的不同,其破损情况有所区别,相应的疲劳寿命也不相同,可以推测疲劳寿命与切割工艺和切割面在胞体的位置有关。

图7 第1组完好试件压缩疲劳失效现象Fig.7 Compression fatigue failure of the first group of specimens

图8 第4组含30%脱焊缺陷试件压缩疲劳失效现象Fig.8 Compressive fatigue failure of group 4 specimens with 30%debonded defects

2)部分屈曲严重的胞体已经发生了大幅度的侧向变形,甚至以片区的形式存在(非垂直状态),可以推断出芯子的垂直度对整体压垮状态有一定影响。目前这方面的研究较少,柴子龙[19]在静态平压试验中对面板垂直度进行了测量,试验结果验证了不同面板垂直度对整体压缩性能存在影响。对蜂窝芯子的制备方法进行分析,发现在芯子被拉开的过程中会因为钎焊涂料的不一致而导致蜂窝胞元在长度向出现不规则偏差;同时在固化过程中施压的不均匀又会使得芯子层在宽度方向也出现同样的不规则偏差。

3)发生严重褶皱的胞壁有的是带有脱焊空隙和细小裂纹的先天缺陷,这些缺陷常常会引起局部应力的升高,从而使得这些小缺陷变成可能的裂纹源而存在,导致最终的疲劳失效。

2.3 疲劳过程分析

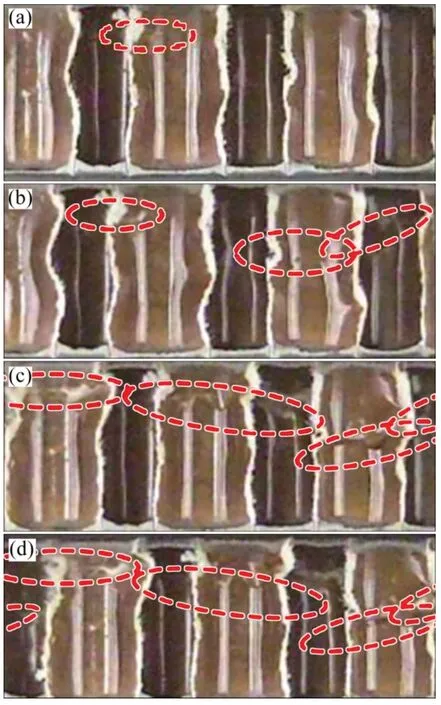

由于疲劳试验是一个漫长的过程,破坏不是某一瞬间发生的,利用硬盘录像机对整个疲劳过程进行记录,下面根据观察到的第1组完好试件的疲劳试验现象,将整个疲劳失效过程分为以下4个阶段。

1)初始褶皱阶段。初始褶皱阶段是发生最终疲劳失效的第1步,如图9所示。该阶段受多种因素的影响,比如芯子壁先天存在的细裂纹、胞壁的不规则垂直度、胞体之间部分焊接钎料含杂质以及结构边缘切割损伤等等,而且初始褶皱发生的位置是随机的,可能出现在结构中间,也可能靠近面板附近。在通常情况下,初始褶皱一般都很微小,不易用肉眼观察到。

图9 初始褶皱阶段Fig.9 Initial fold stage

2)褶皱横向凸胀阶段。在发生初始褶皱的基础上,随着疲劳循环荷载的继续进行,初始发生的褶皱进一步发生横向凸胀,直到失去疲劳能力,这一过程往往进行得比较快。褶皱横向凸胀阶段如图10所示。

图10 褶皱横向凸胀阶段Fig.10 Lateral convexity fold stage

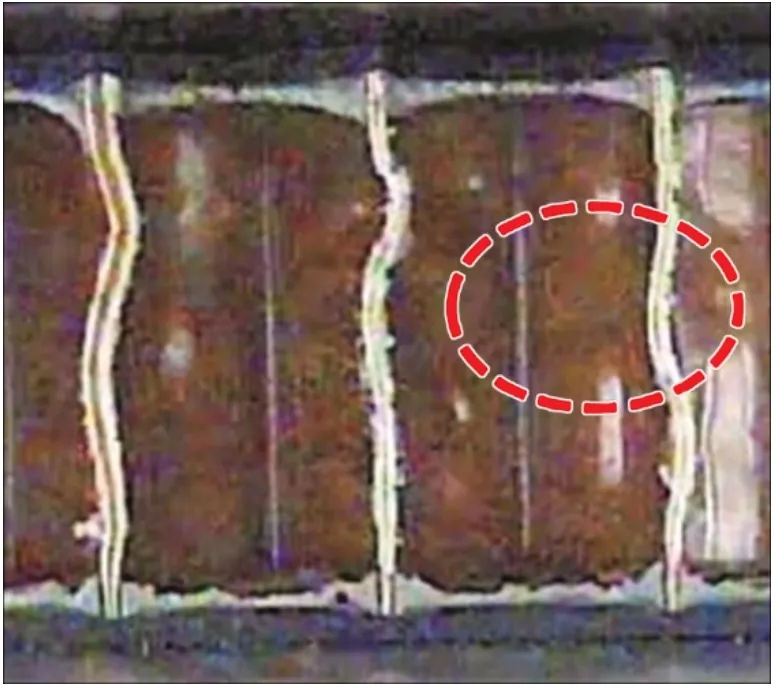

3)区域性褶皱阶段。此阶段表现为在发生褶皱凸胀的壁板附近,原本没有出现褶皱的胞壁也开始出现褶皱,而且这种褶皱的发展延伸是区域性的。这是因为原本发生褶皱凸胀的胞壁失去疲劳能力后,该区域附近胞壁需要承担的疲劳荷载相对增大,这时便会有新的壁板开始发生褶皱,然后在疲劳荷载作用下迅速发展,直至失去疲劳能力。区域性褶皱阶段如图11所示。

图11 区域性褶皱阶段Fig.11 Regional fold stage

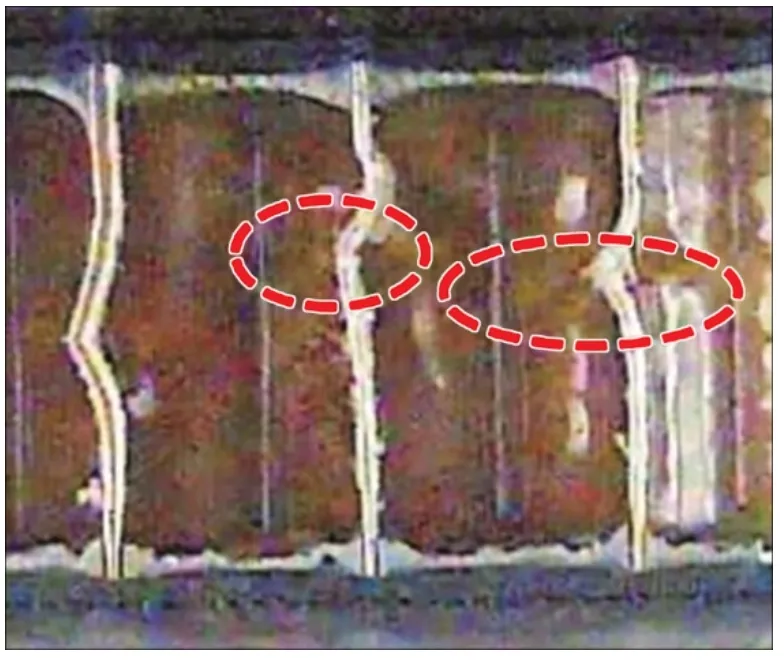

4)临近疲劳寿命阶段。此阶段表现为发生褶皱的区域不断扩张,直至众多失去承受疲劳荷载能力的褶皱壁板连接在一起,这时整个芯层结构就完全失去了对循环荷载的抵抗能力,整个夹芯板结构会在很短的循环加载次数内达到最终的失效模式。临近疲劳寿命阶段如图12所示。

图12 临近疲劳寿命阶段Fig.12 Approaching fatigue life

对于不同的疲劳载荷,即载荷比不同时,疲劳试验的阶段划分基本一致,但各个阶段中会有细微区别。

对于第1 组完好试件,当r=0.7 时疲劳试验过程截图如图13所示。由图13 可见:当r=0.7,n为5万次时试件出现明显褶皱并延伸到整个胞壁。当n为20 万次时在附近其他胞壁上有个别褶皱出现,有的靠近壁板连接处,有的在中部,位置比较随机。当n为50 万次时局部的褶皱连接在一起形成了区域的褶皱。当n为70 万次时,其他胞壁的屈曲已基本都发展成了褶皱和侧向凸胀,原有的区域褶皱更加严重,在随后的循环加载中,越来越多的褶皱发生严重侧向凸胀,直到临近疲劳寿命时每个区域的褶皱都已经连接起来,并且夹芯机构的上面板从直观上看已经有了压缩沉降趋势,随着褶皱一步一步贯穿整个芯子层,结构便会达到最终的疲劳失效。因疲劳载荷较小,疲劳寿命达到75 万次左右,因而,在初始褶皱阶段,褶皱小而且数量少。

图13 r=0.7时第1组试件疲劳试验过程截图Fig.13 Screenshots of the fatigue process of group 1 specimen with r=0.7

当r=0.9,n≈500 次时个别褶皱已经发生了严重的侧向凸胀;当n≈1 200次时逐渐开始有区域性褶皱贯穿现象,但没有发展到整个芯子层全部贯穿;当临近疲劳寿命时,整个芯子层被褶皱贯穿,出现沉降,逐渐达到整体发生疲劳失效。通过观察发现,第2组试件试验结果与第1组试件的疲劳过程基本一致,疲劳寿命约为1 500次。在这种疲劳荷载较大的情况下,在初始褶皱阶段就出现了数量较多的褶皱,这些褶皱位置随机,有的出现在同一蜂窝胞体壁板的上、下面板,有的出现在临近的胞壁,但是褶皱之间并没有出现贯穿现象。

对于含脱焊缺陷的第3和第4组试件,其疲劳压缩过程也与第1组试件的相似,稍有区别的地方在于初始褶皱较多靠近上面板。在初始循环加压时,上面板与芯子的脱空还未被压实,面芯脱焊对面外压缩性能的影响相当微弱,可以将结构的平压性能看作是与面芯脱焊缺陷尺寸无关的独立函数形式[20]。

对于第5和第6组试件,通过试验基本观察不到其与第1组试件的区别,但通过疲劳试验结果可以看出下面板裂纹缺陷对结构的抗疲劳压缩能力有一定程度的削弱作用。分析其原因,一方面,这类缺陷仍然没有改变结构整体轴向受压的本质,因此在表层蜂窝壁在疲劳压缩过程中也是按照褶皱出现、褶皱侧向凸胀、区域性连接再到整体屈曲的过程进行;另一方面,由于裂纹存在于结构下面板的正中央位置,发生应力集中的部位应该是内部的蜂窝壁,内部蜂窝壁可能较早出现褶皱并迅速发展,受观察范围的影响,只能从表面的蜂窝壁去直观观测,无法看到内部蜂窝壁的变化情况。

3 结论

1)所选用的蜂窝铝道面板的结构形式有较好的抗平压疲劳特性。平压疲劳性能主要由芯层结构决定,芯层厚度的增加会提高结构整体的平压疲劳性能;芯面脱焊缺陷面积对结构平压疲劳性能基本没有影响;随着下面板裂纹面积的增大,结构整体平压疲劳性能降低。

2)在疲劳过程中,面板均表现为刚性体,起轴向力的承接传递作用;在轴向力作用下,下面板裂纹的存在并没有影响到上面板传递荷载;疲劳寿命与切割工艺和切割面在胞体的位置有关;平压疲劳试验最终的失效模式为:夹芯胞体壁板由侧向凸胀最终发展成纵向屈曲,从而导致结构整体的破坏。

3)整个疲劳失效过程分为初始褶皱阶段、褶皱横向凸胀阶段、区域性褶皱阶段、临近疲劳寿命阶段。不同荷载比、不同规格试件的疲劳过程基本一致,其中第3组和第4组试件的初始褶皱集中于上面板附近。