原料粒径对泡沫玻璃导热系数的影响

2019-04-10殷海荣白建光田一冲

殷海荣, 王 飞, 白建光, 陈 平, 张 森, 田一冲

(陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

0 引言

泡沫玻璃是一类新型建筑材料,具有质轻、强度高、吸水率低和导热系数低等优点[1-3].其中,导热系数是衡量泡沫玻璃的一个关键性能指标,近年来对泡沫玻璃导热系数研究不断增多.

泡沫玻璃制备方法主要包括一步法和两步法[4,5].一步法是采用多成份原料混料直接发泡制备,制品气孔尺寸分布较宽、气孔形状不规则,连通孔也较多[2];两步法则直接将多成份原料混料后进行高温熔制粉碎成为粉料,粉料再加入发泡剂高温发泡得到泡沫玻璃.与一步法比较,两步法泡沫玻璃制品气孔尺寸分布较窄、气孔形状较为规则、连通孔数量较少.但是两步法制备泡沫玻璃的原料粒径分布较宽,布料时容易造成样品不同部位粒径存在较大差异,导致最终样品不同部位结构差异和导热系数差异也很大,影响泡沫玻璃使用.因而研究两步法原料粒径对泡沫玻璃导热系数的影响意义重大.

1 实验部分

1.1 原料和实验方法

采用高温熔制料为主要原料,SiC粉末为发泡剂,熔制料主要化学成份为70.38%SiO2-2.74%Al2O3-1.84%CaO-1.43%MgO-10.03%Na2O-3.80%K2O-0.11%Fe2O3-5.46%SrO-2.00%BaO-0.20%ZnO-1.13%ZrO2-0.57%PbO.熔制料加入1%SiC粉末,干法混料12 h后加入质量分数5%PVB水溶液进行造粒;随后采用半干压成型进行成型,得到尺寸50×50×30 mm3坯体;120 ℃干燥12 h后进行高温发泡,发泡温度880 ℃,保温时间20 min;随后降温至600 ℃保温4 h后采用随炉冷却降温方式.分别采用平均粒径0.043 mm、0.050 mm、0.069 mm和0.083 mm的原料制备泡沫玻璃,研究原料粒径对泡沫玻璃导热系数影响.

1.2 性能测试和结构表征

1.2.1 气孔率和吸水率

气孔率采用以下公式:

(1)

式(1)中:ε-气孔率(%),dp-混合粉体密度(g/cm3),采用氦比重瓶法测量;db-试样表观密度(g/cm3),采用质量与体积比来计算.

吸水率(W)采用以下公式:

(2)

式(2)中:W-吸水率(%);m1-干重(g);m2-湿重(g).发泡样品切割成40×40×15 mm3块状,干燥后称量得到干重(m1);随后置于水中浸泡24 h,取出试样,用湿毛巾拭去表面水分,称重后得到湿重(m2).

吸水率与气孔的连通性有关,一般来说连通孔数量越多,吸水率越大.因此本文用吸水率来表征连通孔数量.

1.2.2 气孔尺寸和孔径分布

采用数码相机对泡沫玻璃切割后气孔结构进行拍照,随后采用软件Image Pro Plus对气孔尺寸和孔径分布进行测量.

1.2.3 导热系数

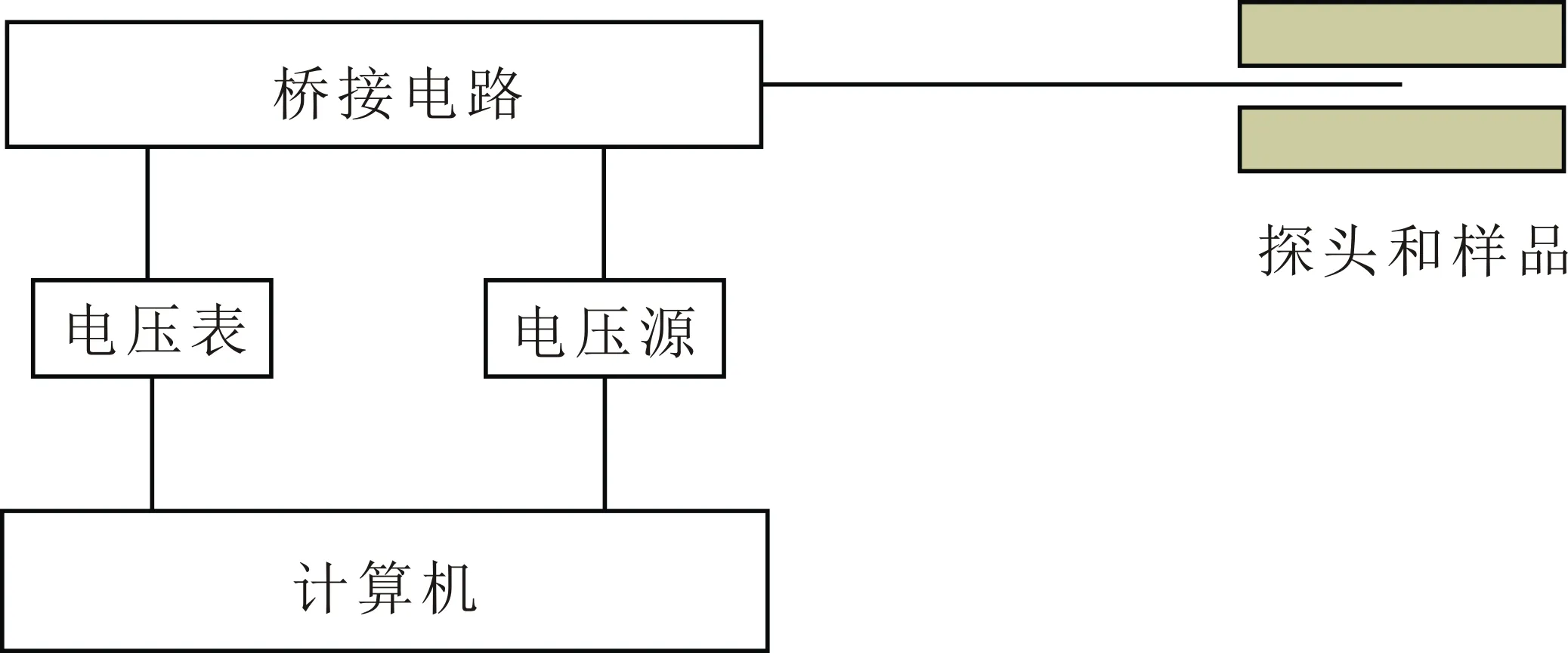

导热系数采用DRE-III导热系数测定仪(湘潭湘仪仪器有限公司)进行测试,图1为瞬态平面热源法导热仪实验装置示图.样品尺寸为40×40×15 mm3,加热功率为0.1 w,测试时间为160 s,探头阻值为16.41 Ω(直径15 mm).

图1 瞬态平面热源法导热仪实验装置示图

1.2.4 微观气孔结构

采用Quanta 600F扫描电子显微镜(美国FEI公司)对样品的微观气孔结构进行分析,测试电压为3 kV.

2 结果与讨论

2.1 泡沫玻璃气孔结构

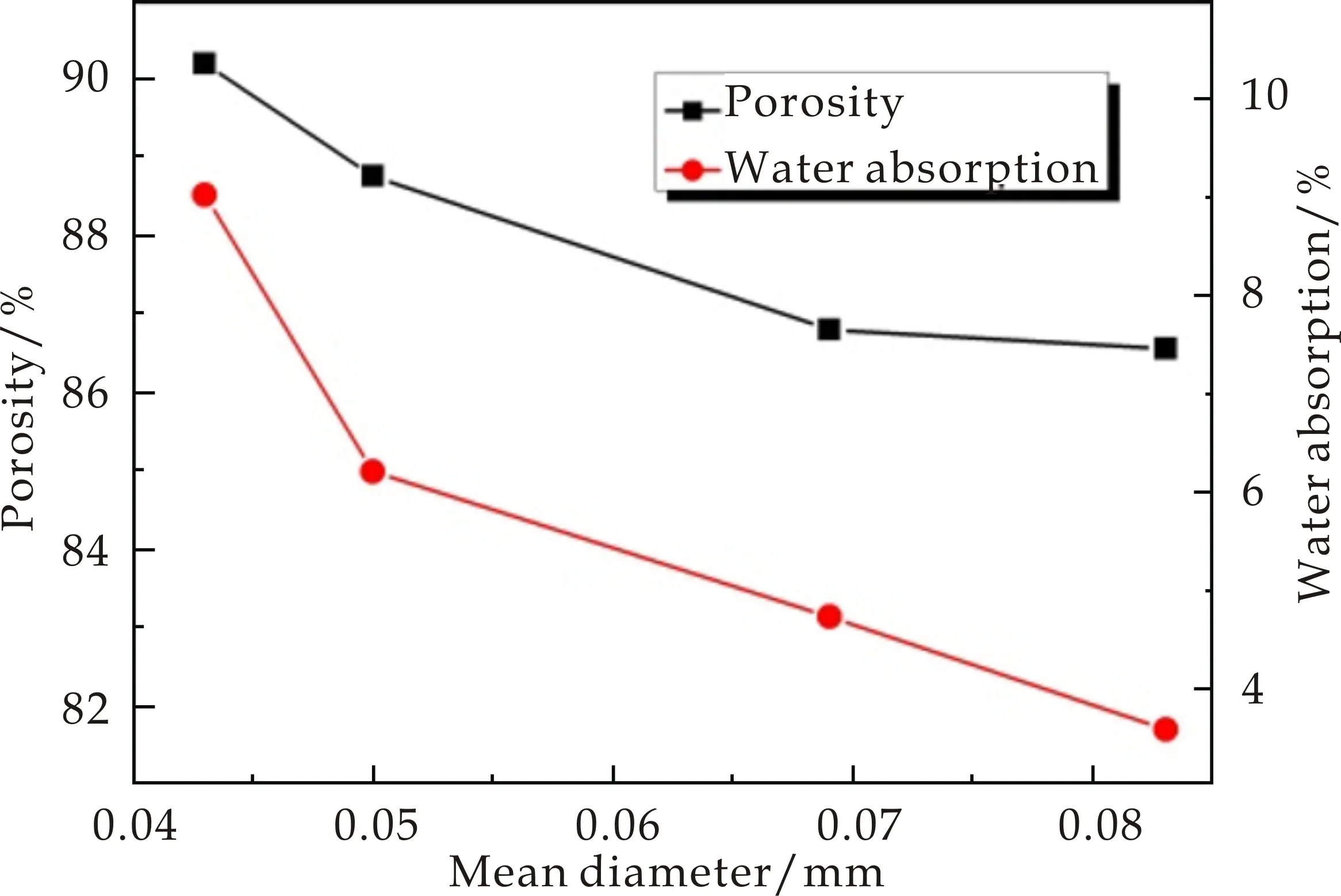

图2为泡沫玻璃气孔率和吸水率随着原料粒径变化关系图.由图2可知,气孔率和吸水率随着原料粒径的增大而减小,且变化关系非线性,原料粒径从0.043 mm增加到0.050 mm时,气孔率和吸水率的变化幅度较大,是因为原料粒径较小时,气泡生长过程中会出现大量连通孔[6].说明随着原料粒径增加,泡沫玻璃气孔结构内部连通孔数量减少.

图2 泡沫玻璃原料粒径与 气孔率、吸水率关系图

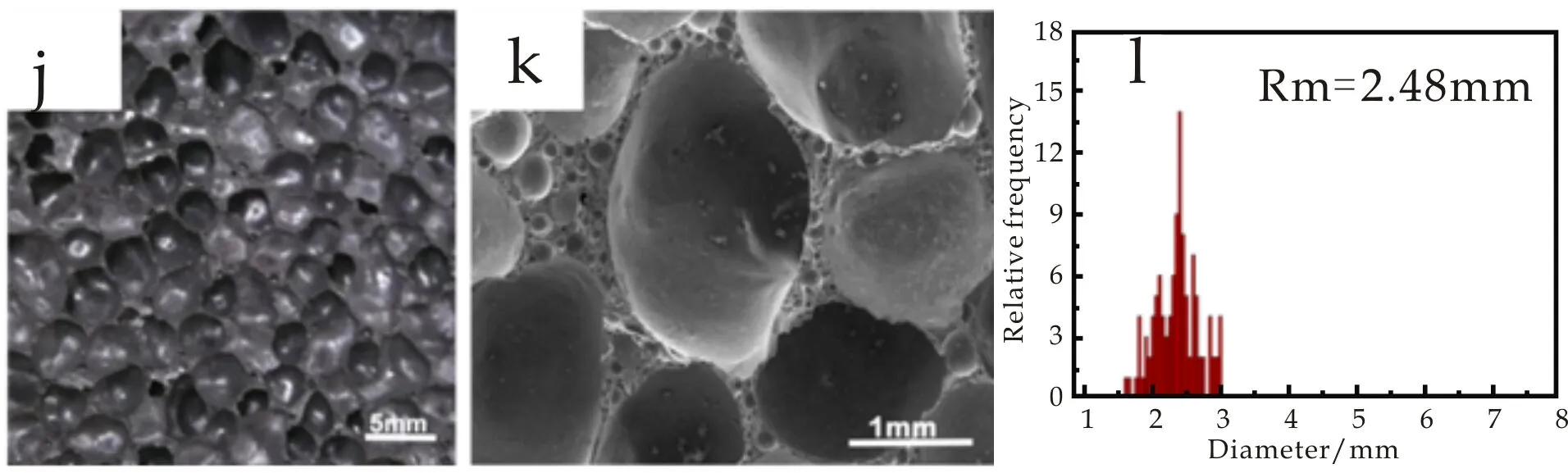

图3为平均粒径0.043 mm、0.050 mm、0.069 mm和0.083 mm发泡样品切割后照片((a)、(d)、(g)、(j))、SEM图像((b)、(e)、(h)、(k))和气孔尺寸分布((c)、(f)、(i)、(l)).由图3可知,当原料平均粒径为0.043 mm时,气孔形状为不规则多边形形状,此时平均气孔尺寸为3.26 mm,气孔分布范围从1.07 mm到7.60 mm,分布比较宽;随着原料粒径增加,气孔尺寸减小(图3(a)、(d)、(g)和(j)),气孔形状由多边形趋近于球形(图3(b)、(e)、(h)、(k)),气孔尺寸分布向小尺寸偏移,分布范围变窄(图3(c)、(f)、(i)、(l));当原料粒径为0.083 mm时,气孔形状基本为球形,此时平均气孔尺寸为2.48 mm,气孔分布范围从1.10 mm到3.00 mm,分布逐渐变窄.

(a)0.043 mm样品切割后照片 (b)0.043 mm样品SEM图像 (c)0.043mm样品气孔尺寸分布图

(d)0.050 mm样品切割后照片 (e)0.050 mm样品SEM图像 (f)0.050 mm样品气孔尺寸分布图

(g)0.069 mm样品切割后照片 (h)0.069 mm样品SEM图像 (i)0.069mm样品气孔尺寸分布图

(j)0.083 mm样品切割后照片 (k)0.083 mm样品SEM图像 (l)0.083mm样品气孔尺寸分布图图3 平均粒径为0.043 mm、0.050 mm、 0.069 mm和0.083 mm发泡样品切割后 照片、SEM图像及气孔尺寸分布图

2.2 泡沫玻璃导热系数

影响泡沫玻璃导热系数的因素很多,例如气孔率、连通孔、气孔尺寸和气孔形状等[7-10].

2.2.1 气孔率对导热系数的影响

对于闭气孔泡沫玻璃来说,导热系数主要与气孔率变化有关,Maxwell[11]研究了气孔作为分散相存在于连续相情况下多孔材料气孔率与导热系数关系,建立了Maxwell-Eucken模型的导热系数公式:

(3)

式(3)中:K为多孔材料有效导热系数,Ks为固相导热系数(W·m-1·k-1),Kf为气体导热系数(W·m-1·k-1),ε为多孔材料气孔率(%).因而气孔率的降低将导致导热系数呈增加趋势.

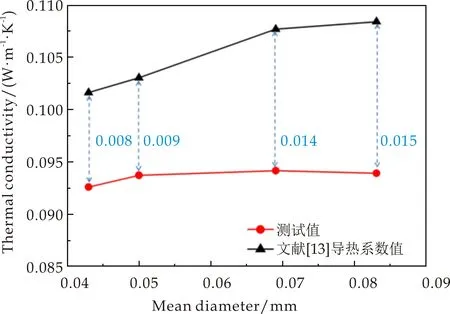

图4为不同粒径原料制备的泡沫玻璃的气孔率根据Maxwell-Eucken模型计算的导热系数值和泡沫玻璃样品导热系数测试值随着原料粒径变化关系图.由图4可知,随着原料粒径的增加(气孔率减小),Maxwell-Eucken模型导热系数计算值呈增加趋势,气孔率减小幅度越大,导热系数增加幅度也越大;导热系数测试值变化趋势和上述模型计算值变化趋势基本相同,呈增加趋势,当原料粒径为0.083 mm(气孔率88.58%)时,导热系数测试值有所减小.

对比图4两条曲线可以看出,Maxwell-Eucken模型导热系数计算值和实际测试值存在差距,并且随着原料粒径的减小(气孔率增加),差值越来越大,当原料粒径为0.043 mm(气孔率90.21%)时,差值最大,达到了0.02 W·m-1·k-1.说明气孔率对泡沫玻璃导热系数的影响较大.

图4 泡沫玻璃导热系数Maxwell-Eucken 模型计算值和测试值随着粒径(气孔率) 变化关系图

2.2.2 连通孔对导热系数影响

Maxwell-Eucken模型主要适用于封闭气孔的多孔材料,对于泡沫玻璃而言,当气孔率比较高时,连通孔数量逐渐增加,气体对流传热增多.吸水率测量值高低可以在一定程度上反映连通孔数量[12],因而连通孔也是影响泡沫玻璃导热系数的一个重要因素.

姚晓莉[13]对加气混凝土导热系数研究时发现,导热系数是气孔率与吸水率的共同作用.在此基础上建立了导热系数与气孔率和吸水率关系模型的导热系数公式,公式如下所示:

(4)

式(4)中:K为多孔材料有效导热系数(W·m-1·k-1),ε为多孔材料气孔率(%),Φ为吸水率(%).

图5为根据公式(4)导热系数计算值和泡沫玻璃样品导热系数测试值随原料粒径变化关系图.由图5可知,随着原料粒径的增加,公式(4)根据对应气孔率和吸水率测试值(如图2所示)计算的导热系数值也呈增加趋势,且比测试值大;两者之间的差值由0.008 W·m-1·k-1增加到0.015 W·m-1·k-1.

对于泡沫玻璃来说,气孔率的减小在一定程度上意味着连通孔数量降低,吸水率也随之降低(如图2所示),导热系数增加.存在差值的主要原因是上述公式是建立在泡沫玻璃气孔全部连通情况下,实际上泡沫玻璃气孔一般包含封闭气孔和连通气孔,气孔率越大,连通气孔数量越多.连通孔的出现将导致气孔间气体流动传热和气相与固相之间的对流换热增加[14],导热系数增加.因而图5中随着原料粒径减小(连通孔数量增加),导热系数计算值和测试值差值减小.

图5 泡沫玻璃公式(4)计算导热系数值 和测试值随原料粒径变化关系图

2.2.3 气孔形状和尺寸对导热系数的影响

气孔形状也是影响导热系数的一个重要参数,一般的模型大多建立在球形气孔基础上,实际中泡沫玻璃气孔多为不规则的多边形(如图3所示).另外多孔材料中气孔尺寸也是影响导热系数的一个重要因素.Hasselman等[15]研究了多孔材料球形气孔尺寸对多孔材料导热性能的影响,建立了Hasselman模型.彭欢[16]在王家俊[17]的研究基础上,同时考虑多孔材料气孔形状和气孔尺寸对导热系数的影响,提出了新的模型,建立如下导热系数计算公式:

(5)

式(5)中:K为多孔材料有效导热系数,Ks为固相导热系数(W·m-1·k-1),Kf为气体导热系数(W·m-1·k-1),ε为多孔材料气孔率(%).

图6为根据公式(5)导热系数计算值和样品测试值随原料粒径变化的关系图.由图6和公式(5)可知,这种模型实际上是建立在气孔形状和气孔尺寸基础上导热系数与气孔率之间的一个新经验公式.随着原料粒径的增加(气孔率减小),导热系数计算值也随之增加,计算值与测试值同样存在较大差距,并且差值随着原料粒径增加(气孔率减小),差值由0.065 W·m-1·k-1减小到0.057 W·m-1·k-1.

由公式(5)可知,气孔率增加意味着导热系数增加.球形气孔能够导致热辐射和流体与固体骨架之间对流换热的减少[14],因而球形气孔数量增加使得导热系数减小,从图3可以看出来,球形气孔数量随着原料粒径增加而增加,因而导热系数计算值和测试值的差值随着原料粒径增加而减小.

图6 泡沫玻璃公式(5)计算的导热系数值 和样品测试值随原料粒径变化关系图

3 结论

(1)随着原料粒径增加,气孔率和吸水率减小,气孔尺寸减小,且形状由多边形趋于球形;

(2)对比导热系数Maxwell-Eucken模型可知,气孔率对导热系数影响居主导地位,导热系数随着气孔率升高呈增加趋势,模型计算值和实际测试值之间存在差距,差值随着气孔率降低而降低;

(3)根据气孔率与吸水率对导热系数影响模型发现连通孔及其数量对导热系数影响也较大,连通孔的出现将导致气孔间气体流动传热和气相与固相之间的对流换热增加,导热系数增加;

(4)根据气孔尺寸和形状对导热系数影响的新模型,球形气孔数量随着原料粒径增加而增加,因而导热系数计算值和测试值的差值随着原料粒径增加而减小.