层层自组装法制备织物表面耐久超疏水涂层与性能

2019-04-10郝丽芬杨娇娇赵国徽刘红呐王学川

郝丽芬, 杨娇娇, 许 伟, 赵国徽, 刘红呐, 王学川

(1.陕西科技大学 化学与化工学院, 陕西 西安 710021; 2.陕西科技大学 轻工科学与工程学院, 陕西 西安 710021; 3.嘉兴市皮毛和制鞋工业研究所, 浙江 桐乡 314500)

0 引言

近年来,仿生超疏水织物因其优异的防水、防污和自清洁性能,广泛应用于民用、军事、医疗防护等领域.因此,织物用高性能超疏水新材料的研究与开发,具有广泛的应用价值和发展前景[1-3].

层层自组装(LBL)技术是构筑超疏水涂层的常用方法之一.它具有制备技术简单通用、不需要特殊设备、产物有序性高和可大面积制膜等优点[4,5].但因氢键或静电作用等弱价键驱动下的涂层稳定性差和组装层数多等不足限制了其在超疏水涂层中的应用.如李盼[6]通过静电LBL技术将壳聚糖与改性后的纳米TiO2交替沉积在纤维表面,构筑了组装层数达60层的超疏水、抗菌纸包装材料.Diego等[7]利用LBL技术构筑了聚烯丙胺盐酸盐(PAH)和聚磷酸钠(PSP)亲水性纳米涂层,最后将疏水性1H,1H,2H,2H-全氟癸基三乙氧基硅烷化学气相沉积在最外层,制得了一种超疏水涂层.研究发现,当LBL涂层达40层时,涂层超疏水性能最佳,静态接触角达165 °.

鉴于此,本文对传统的LBL法进行了改进,在基质与构筑基元及构筑基元间均利用化学键作为驱动力以提高涂层的耐久性和稳定性.其次,每种构筑基元浸渍次数仅为一次,大大简化了成膜工艺.

依据“荷叶效应”和分子设计原理,本文以3-缩水甘油醚氧丙基三甲氧基硅烷(KH560)、聚羧基/甲基倍半硅氧烷纳米球(PCMSQ NPs)乳液和交联型氨基硅乳(JASO)为构筑基元,以棉织物为成膜基质,以化学键为驱动力,通过层层自组装(LBL)技术制备一种耐久超疏水涂层.并对其制备工艺条件、化学结构、微观形态和应用性能进行了研究.

1 实验部分

1.1 试剂和仪器

1.1.1 主要试剂

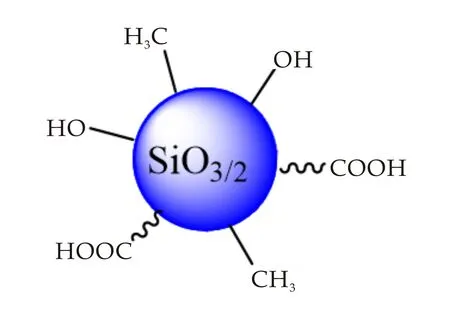

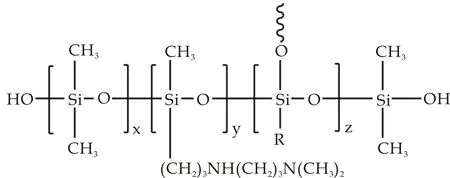

3-缩水甘油醚氧丙基三甲氧基硅烷(KH560):分析纯,湖北武大有机硅新材料股份有限公司;95%乙醇:分析纯,国药集团化学试剂有限公司;聚羧基/甲基倍半硅氧烷纳米球(PCMSQ NPs):实验室自制,平均粒径146.5 nm,PDI=0.007,结构式见图1所示,制备方法参见文献[8];交联型氨基硅乳(JASO)(氨值:0.3 mmol/g,黏度:10 000 mPa·s,固含量30%):结构式见图2所示,实验室自制[9],由FTIR谱确定(cm-1)3 600~3 375(w,ν-OH,ν-NH-),2 962~ 2 857(s,νC-H,-CH3,-CH2-),796(s,νSi-C,Si-CH3,Si-CH2-),1 460~1 321(s,δC-H,-CH3,-CH2-),1 093~1 021(s,νSi-O-Si),1 561(s,δN-H).

图1 PCMSQ NPs结构示意图

图2 JASO的化学结构式

1.1.2 主要仪器设备

Axis Ultra型X-光电子能谱仪,英国Kratos公司;S4800型场发射扫描电镜,日本Hitachi公司;OCA25型光学接触角测量仪,德国Dataphysics公司;YG(B)461D型数字式织物透气量仪,温州市大荣纺织仪器有限公司.

1.2 层层自组装(LBL)技术制备超疏水涂层

1.2.1 测试布样的预处理

选取100%纯棉斜纹薄布:规格为474 × 235根/10 cm.将布样裁剪为10 cm × 10 cm, 在25 ℃左右分别用丙酮溶剂和蒸馏水各超声0.5 h,于80 ℃烘干,最后置于真空干燥器,待用.

1.2.2 整理工艺

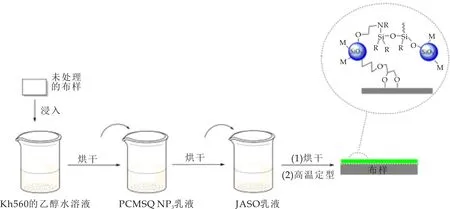

首先,配制一定浓度的KH560乙醇水解液,用醋酸调节pH呈弱酸性(pH值约为6),将布样浸入其中20 s后取出,再将布样置于100 ℃烘箱中烘10 min;

然后,将上步处理后的布样浸入一定固含量的PCMSQ NPs乳液中,浸渍时间1 min,取出,在100 ℃烘箱中烘10 min;

最后,上步骤处理后的布样浸入一定固含量的JASO乳液中,浸渍时间0.5 min,取出,100 ℃烘箱中烘10 min,再于160 ℃下定型1 min.该整理工艺流程示意图见图3所示.

图3 LBL整理棉织物工艺流程示意图

1.3 结构表征与性能测试

(1)XPS表征:用参考文献[10]的方法对织物表面涂层进行X-光电子能谱测定.

(2)FESEM形貌观察:用场发射扫描电镜进行观察.

(3)疏水性:用光学接触角测量仪测量织物表面水的静态接触角(WCA),水滴体积设置为5μL,每个样品取3个测量点进行测定,取平均值.

(4)织物的透气性:用数字式织物透气量仪进行测量,选用02号喷嘴,其孔口直径为2 mm,测试布样大小为10 cm × 10 cm.其中,布样的透气性与空气透气量值呈正比例关系.

(5)织物的耐水洗性:将布样裁剪成5 cm × 10 cm,采用AATCC61-2007《耐洗色牢度:加速》中1A方法进行洗涤.

2 结果与讨论

2.1 KH560用量对处理后棉织物疏水性的影响

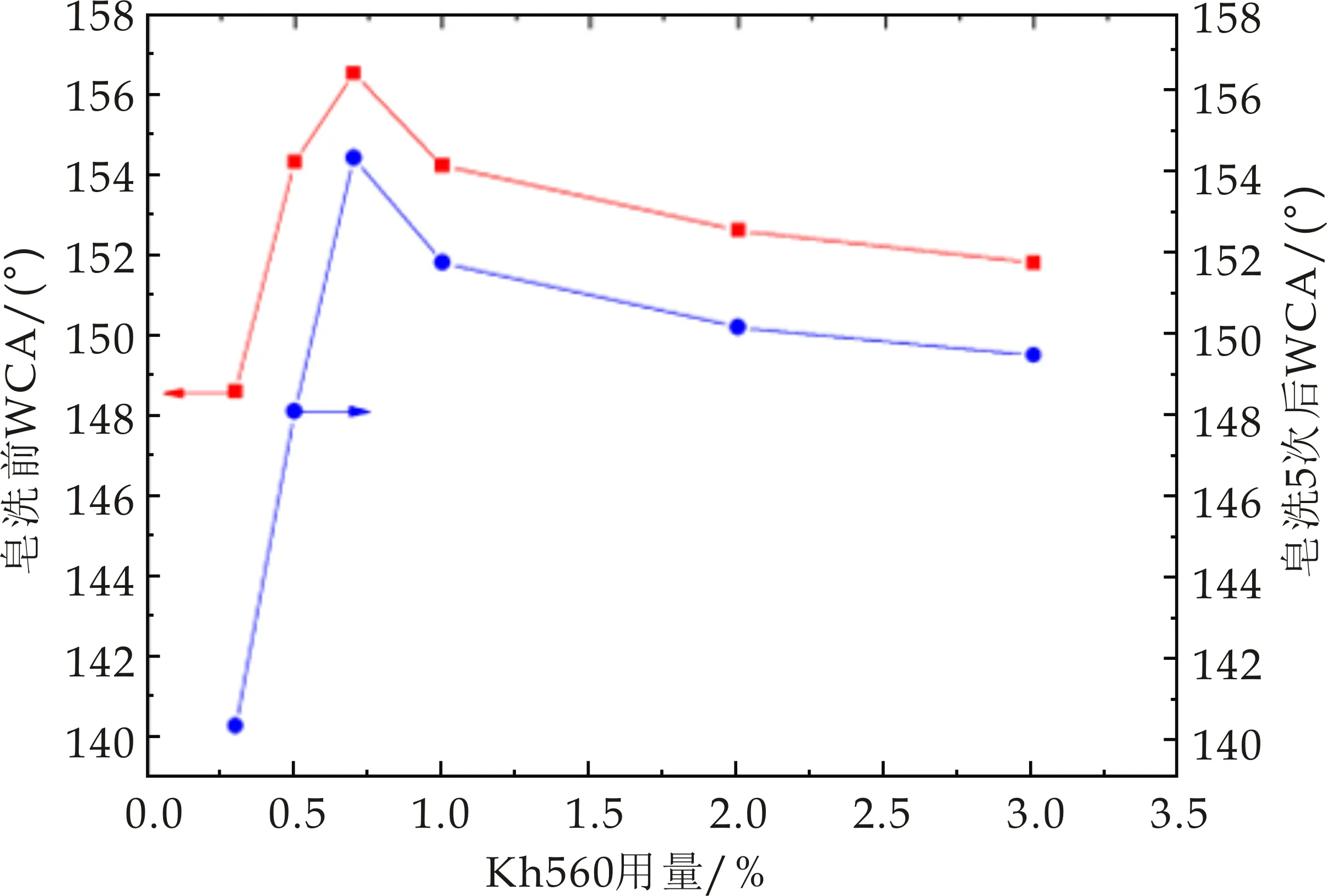

环氧基材料可提高超疏水涂层与棉织物的耐水洗牢度[11],因此,本研究选用KH560作为交联剂,在恒定其他条件不变时,考察了KH560质量分数对处理后织物耐水洗性(以皂洗5次后WCA为依据)的影响,结果见图4所示.

图4 KH560用量对处理后织物疏水性 和耐洗色牢度的影响

由图4可知,在其它条件恒定时,随着KH560用量的增大,处理后棉织物表面疏水性呈先增后减趋势.当KH560质量分数为0.7%时,处理后棉织物疏水性最强,此时WCA最大,为156.5 °.此外,皂洗5次后,随着KH560用量的增大,处理后棉织物表面耐洗色牢度增大,当KH560质量分数为0.7%时,耐洗色牢度最大,此时WCA为154.7 °,比皂洗前下降了1.8 °.之后,再增大KH560用量,织物的耐洗色牢度基本保持恒定.这可能因为KH560在酸作用下,环氧基开环后可与棉纤维表面的C-OH发生交联作用,此外,KH560在酸性水溶液中发生水解,产生大量Si-OH基,进而与PCMSQ NPs表面的Si-OH基发生脱水反应,从而提高涂层与基底的耐久牢度.随着KH560用量增加,与纤维基质结合点增多,耐洗牢度增强,当KH560用量达0.7%时,KH560与基质结合度达饱和.

2.2 PCMSQ NPs用量对处理后棉织物疏水性的影响

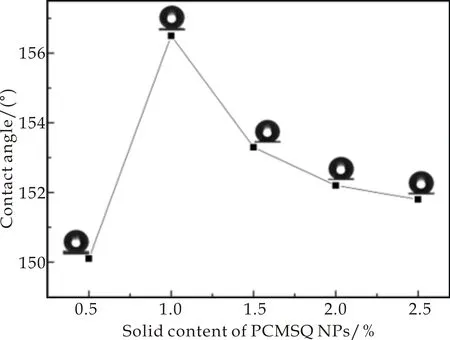

PCMSQ NPs在织物表面仿生构筑超疏水涂层中的作用是提高基质纳米级粗糙度,与棉纤维本身的微米级粗糙结构协同作用,产生双尺度微/纳米粗糙结构,进而实现对棉织物表面润湿性的调控[12].因此,本文在恒定KH560用量为0.7%及其他条件不变时,考察了PCMSQ NPs固含量对处理后织物表面疏水性的影响,结果见图5所示.

图5 PCMSQ NPs固含量对处理后 织物接触角的影响

由图5可知,随着PCMSQ NPs固含量的增大,处理后织物表面WCA呈先增后减趋势.当PCMSQ NPs固含量为1%时,处理后织物疏水性最好,WCA最大达156.5 °.此时,PCMSQ涂层微观形貌如图6(a)所示,PCMSQ NPs化学吸附在棉纤维表面,分布较为均匀,基本呈单层吸附;再继续增大PCMSQ NPs用量,WCA反而减小.图6(b)是PCMSQ NPs固含量为2%时, PCMSQ涂层的微观形貌,明显可见,PCMSQ NPs呈多层吸附,堆积态存在,从而造成涂层疏水性下降.

(a)乳液固含量为1% (b)乳液固含量为2%图6 PCMSQ NPs涂层的FESEM照片

2.3 JASO用量对处理后棉织物疏水性的影响

有机硅作为织物常用的柔软剂之一,具有表面能低、成膜性强等优点.JASO在其侧链引入了Si-OH交联基团,以其提高硅膜的致密性,进一步降低表面能,进而提高硅膜疏水性[13].因此,本文在恒定KH560用量为0.7%,PCMSQ NPs固含量为1%及其他条件不变时,探讨了JASO乳液的固含量对处理后织物疏水性的影响,结果见图7所示.

图7 JASO乳液固含量对处理后 织物接触角的影响

由图7可知,随着JASO固含量的增大,处理后织物的疏水性呈先增后减趋势.当JASO固含量为1%时,涂层的疏水性最佳,WCA最大达156.5 °.继续增大JASO用量,WCA略有下降,但涂层仍具有超疏水性能.前期研究发现,JASO能在纤维基质表面发生定向排列,亲水性基团如氨基和Si-OH伸向棉织物,疏水性Si-CH3基伸向空气提高涂膜的疏水性能.当JASO用量过大时,亲水性基团有可能外露在最外层,降低了硅膜的疏水性能.

2.4 处理后织物的耐水洗性能测试

制得的超疏水织物的应用性能的优劣还与涂膜的耐水洗性能息息相关.因此,本文探究了皂洗次数对超疏水织物疏水性的影响,结果见图8所示.

图8 皂洗次数对处理后织物接触角的影响

由图8可知,处理后的织物在皂洗10次后,WCA仍可达152.3 °,仍具备超疏水性能;在皂洗25次后,WCA仍保持较强的疏水性能,WCA为141.2 °,由此可见,制得的超疏水涂层具有良好的耐水洗性能.这主要是因为,棉纤维基质与该超疏水涂层直接发生了化学键合作用,进而提高了其耐久性能.

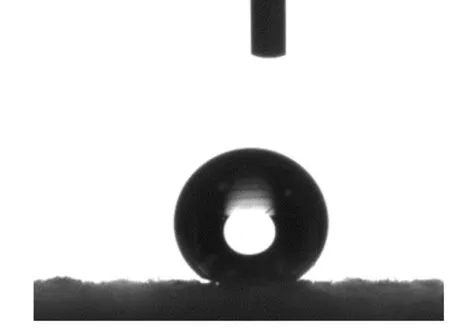

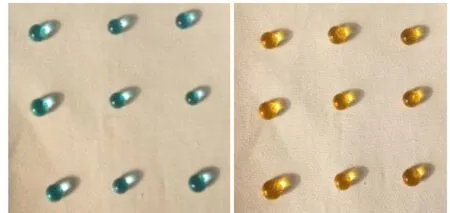

此外,对处理后棉织物表面的超疏水性能还可直观地从图9(a)水接触角照片和9(b)水滴光学照片所见.由图9(b)可知,将蓝色和黄色颜料水滴在处理后棉织物表面,水滴均呈完整的球形,而且流动性强,充分说明制得的棉织物表面超疏水性能优异.

(a)水接触角照片WCA=156.5 °

(b)水滴光学照片图9 棉织物表面水接触角照片

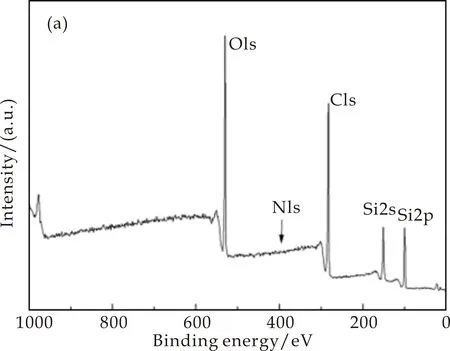

2.5 超疏水涂层的表面化学组成分析

为了探究织物表面超疏水涂层的化学组成,现对制得的超疏水涂层进行了XPS分析,测试结果见图10所示.

(a)宽谱图

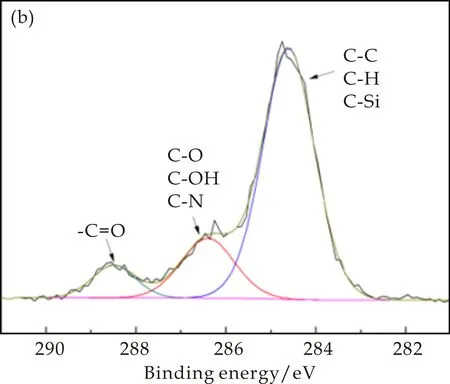

(b)C1s高分辨率谱

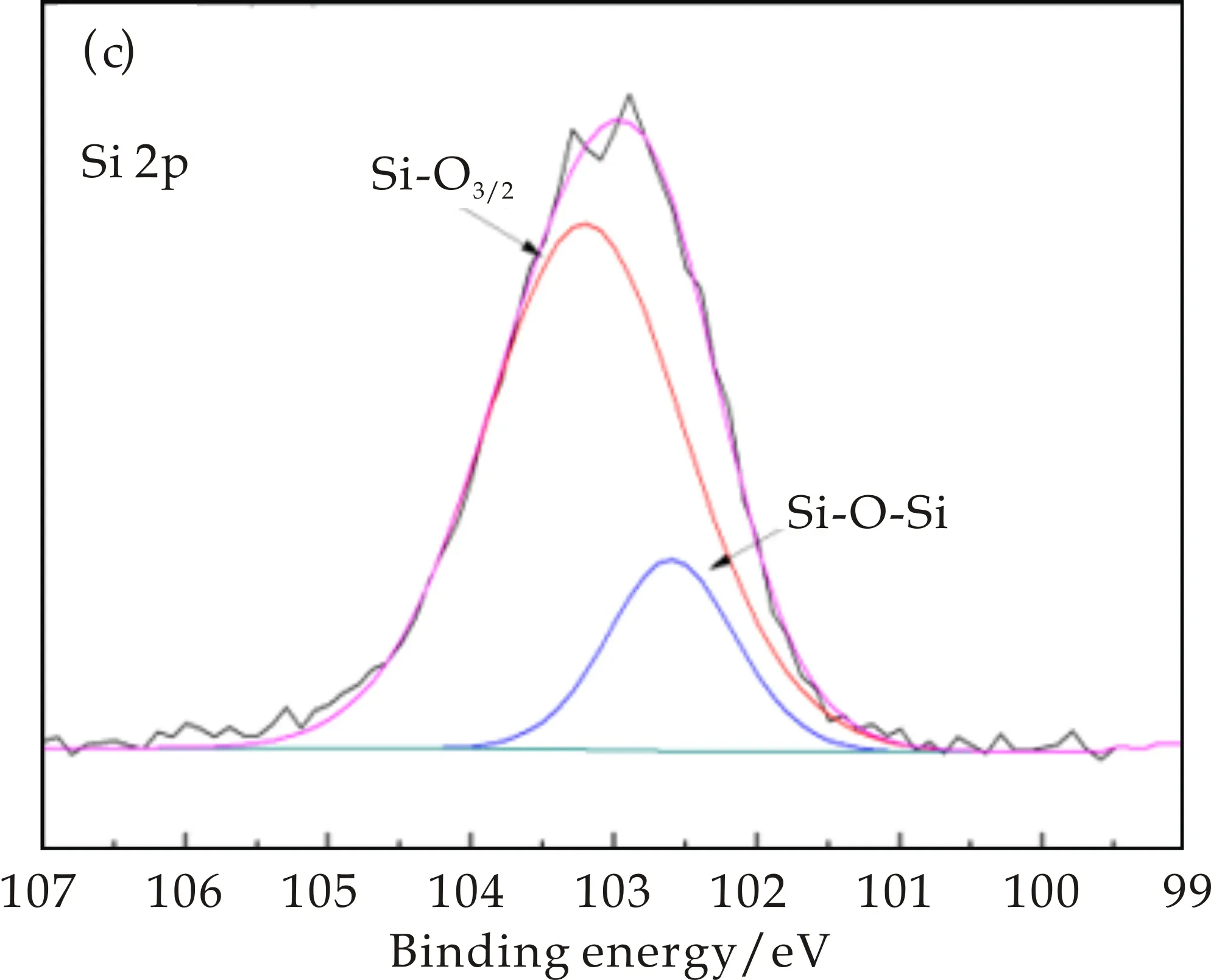

(c)Si2p高分辨率谱图10 织物表面超疏水涂层的XPS谱

由图10(a)可知,棉织物表面制得的超疏水涂层由C、O、Si和N四种元素组成,各元素含量依次为53.66%、23.52%、20.45%和2.37%.为了更详尽地了解涂层的分子基团情况,可从C1s和Si2p高分辨谱图中分析获知.

由图10(b)可知,在284.6 eV处存在C-C、C-H和C-Si大的吸收峰,C元素含量占73.8%;在286.4 eV为C-N、C-O和C-OH基团吸收峰,C元素含量占18.15%;在188.49 eV处存在C=O酯键吸收峰,C元素含量占8.05%,这应是来自PCMSQ.此外,由Si2p精细谱图分析可知,在电子结合能102.76 eV和103.14 eV处吸收峰分别来自JASO中Si-O-Si基团和PCMSQ NPs中Si-O3/2基团.由此证实,制得的超疏水涂层具有预期的分子结构.

3 结论

(1)采用LBL技术在棉织物表面构筑了耐久性超疏水涂层,并对其制备工艺条件进行了优化:当KH560质量分数为0.7%,PCMSQ NPs的固含量为1%,JASO乳液的固含量为1%时,处理后棉织物表面超疏水性能最佳,WCA最大,达156.5 °,并兼具良好的耐水洗性能.

(2)由织物表面超疏水涂层的XPS和FESEM分析可知,低表面能JASO和纳米级粗糙结构的PCMSQ NPs两者有效结合及协同作用,是赋予棉织物表面超疏水性能的重要因素.