变质岩类石材的专业切割/雕刻金刚石锯片的设计开发

2019-04-02杜新丰谭红伟

杜新丰,谭红伟,菅 欢

(安阳富达金刚石工具有限公司,河南 安阳 455000)

1 前言

生活中常见的变质岩主要有大理石,类似质地的还有人造石英石,压延石灰板等。大理岩属副变质岩,由石灰岩或白云岩变质而成,主要矿物组成为方解石、白云石,为结晶的碳酸钙和碳酸钙镁的复盐。这类岩石的加工难点在于其组织晶粒比较细,对胎体的研磨性太差,金刚石工具不易形成良性的磨损模型,有些岩石还含有大量的云母 ,在切割高温下,如果刀头耐高温性不好,或者热传导效率低, 石材粉末就容易黏附于刀具刃口,让本来难以出露的金刚石更加难以有效发挥切割功效。同时,此类工具在高温、大深度切割、侧磨以及避免不了的短时间曲线切割时,对基体以及胎体抗弯有极高的要求,常规金刚石锯片很难满足此类石材的加工要求,因而,必须针对此类石材的材质特点进行有针对性地改善锯片的性能才能满足实际加工工况的需求。本文针对变质岩类石材的特点及加工要求,采用具有高导热及快速磨损能力的铜基胎体,优化设计了可满足实际工况需求的变质岩类金刚石雕刻锯片。

2 实验方案:

设计考察两种胎体方案,一种是具有高导热能力的脆性铜基胎体,一种是经过改性处理的脆性铁基胎体。采用不同种类、不同粒度的单质/预合金粉末金属,分别制备两种不同配方体系的试验样块。先冷压制备40mm(长)×20mm(宽)×2.4mm(高)的压坯,将冷压坯置于钟罩炉中,按照不同的烧结工艺进行烧结,将冷压坯烧至设计尺寸:40mm(长)×20mm(宽)×2mm(高),测试烧结样块的强度、硬度,并在自制的对磨磨损试验机上测试样块的磨损失重值,以评价模拟胎体的磨损性。钟罩炉烧结工艺选取烧结温度、高温保温时间及烧结压力作为工艺优化设计的三水平因素。

从冶金因素入手,细化胎体组织,采用不同粒度的金属粉末组合。对于铜基胎体,重点是选择超细的雾化CuSn15粉末与单质Cu、Sn粉末组配进行烧结,以调整烧结胎体的合金化能力、致密度、强度及硬度。对于脆性的铁基胎体,则通过设计含P的铁基水雾化预合金粉末对胎体实施脆化改性处理,在保证胎体对金刚石具有足够把持力的条件下,有效弱化铁基胎体的耐磨性。

从胎体的脆化改性设计出发,在设计胎体中加入不同质量比例的粒度为2μm的细颗粒α-Al2O3,以调整胎体的自身脆性磨损能力,改善锋利度。

通过优化组合试验确定铜基与铁基胎体的配方成分及烧结工艺后,再对两种胎体锯片进行实际应用比对,分别生产制备Φ110mm的大理石干切锯片,通过金刚石的选配,即加入不同强度、粒度、浓度的金刚石,测试锯片的工程应用效果,最终确定适于批量规模化生产的胎体配方与稳定可行的生产工艺。

2.1 高温脆性胎体的改性研制

相对经济的选项有铜基和铁基的,虽然镍钴基前期做过深入的实验,性能确实能达到理想效果,但是因为昂贵的成本而难以推广。根据前期镍钴基胎体实验经验来看,粉末粒度对胎体性能的决定性作用是比较显著的,此次做铁基和铜基实验同样把粒度作为重要因素考量,根据工艺匹配,最终找到跟钴基性能近似的胎体。

粉末的选择重点考察单质粉末与雾化合金粉末,单质粉末体系的高铜基胎体的烧结合金化难以控制,对金刚石的湿润性很差,而且需要调控铜-锡间的成分比例,铜-锡比过高不利于烧结,铜-锡比过低抗弯强度差,胎体对金刚石的把持力又会不足。而常规单质粉末体系的铁基胎体的自锐性和烧结稳定性都比较差,也难以满足工程应用需求,需要对其进行改性处理,因此,我们以P合金为主要改性方向,欲以此提高铁基胎体的脆性[6],并弱化胎体的耐磨性。基于以上问题,本文重点尝试性价比较好的铜基和铁基的水雾化预合金粉与常规单质粉末的组合应用(见表1),以对比不同组分体系的合金粉末的作用效果。

表1中,单质的铜、锡粉末采用常规-200目粒度,而铜锡合金及铁基合金则为-300目的水雾化合金粉末,制备40mm×20mm×2.4mm的压坯,投料系数为1.02。置于钟罩炉中采用不同的烧结工艺进行烧结对比试验,成品烧制试块的高度设定为2mm,考察烧结坯体的合金化、致密化、硬度、强度及磨损性等性能指标的变化。

表1 铜基与铁基胎体的试验配比

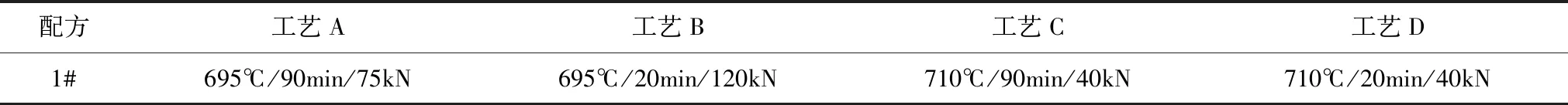

样块分别在不同工艺下烧结,每层8个试块,图1为钟罩炉中烧结试验的两个对比工艺曲线,前期排气升温工艺基本无异,1#配方工艺排气温度605℃, 2#配方工艺排气温度805℃,其他差异因素主要在最高温度、保温时间和压力。实验也是基于这3个差异因素,采用三因素多水平交叉对比进行,以找到适合两个胎体的烧结工艺。在众多试验数据中,排除部分烧结不到位、烧结渗析严重等无效数据组,采集有效数据如表2及表3所示,亦即所选取的八个工艺均为有效工艺,都能保证试样的烧结尺寸及机械性能指标达到设计要求。确定满足试验需要的这些工艺组合后,再对各个工艺的烧结试样进行详细对比分析,以进一步筛选优化配方及工艺。

表2 1#配方所适用的有效工艺(最高温度℃/高温保温时间min/压力kN)

表3 2#配方所适用的有效工艺(最高温度℃/高温保温时间min/压力kN)

试验结果分析表明,在所选取的工艺组合因素中,最高烧结温度与压力的影响较为显著,图1以2#配方的H工艺示例,工艺调控的侧重点在于烧结温度与压力的匹配。

图1 烧结试验H工艺的温度与压力的配合设计Fig.1 Design of temperature and pressure in sintering process H

抽样样号1-A1-B1-C1-D2-E2-F2-G2-H抗弯强度(N·M)445.55.78.28.56.97.8硬度HRB8276888791889889烧结评价良中优良中中优优

不同工艺条件下所制备的样品对比数据如表4。通过表4数据可以看出,对于1#胎体,在工艺影响因素中,胎体性能对温度更为敏感,其在高温烧结工艺下的抗弯强度更高一些,而高温的保温时间则对胎体的其他物理指标没有明显改善,亦即1#胎体的首要工艺影响因素是温度。2#胎体工艺组合的特点是需要压力较大,且胎体的抗弯强度及烧结评价随温度的升高而改善,但当温度达到890℃后,2-G工艺组合的胎体抗弯强度急剧降低。工艺2-H组合的胎体强度符合要求,但烧结压力过高,不利于批量生产,因而,可以通过微调2#胎体配方:增加1%的锡可把压力降到110MPa,虽然抗弯下降到7N·M,但也基本满足了设计需求。

在上述胎体强度考察调整的基础上,再行考察胎体的磨损性能。上述工艺组合所制备胎体在自制的对磨磨损试验机上所测试的磨损实验数据见表5。

表5 胎体磨损测试数据

表5的对比数据是在恒定的推力下刀头和砂轮对磨消耗的胎体质量,其中1#胎体黏砂轮较多,实验完毕后砂轮表面有铜屑存留,部分阻塞砂轮,尤其1-A较为明显。1-A、B的数据对比表明:保温时间对胎体的磨损性能是较为重要的,时间越短磨损越快。2#胎体总体磨损较快,其中2-G磨损最快,2-E与2-G对比,说明保温时间对胎体的改性不是非常明显,温度是主要的影响因素。

2.2 胎体微量元素的改性调节

考虑改变工艺对胎体的改性存在抗弯和磨损速度的矛盾,对1#胎体较为理想的磨损模型为“低温-短时间”,目标为提高抗弯强度。对于2#胎体较为理想的磨损模型为“高温-短时间”,目标达到甚至超越2-G的磨损速度。综合考虑以上因素,我们采取对1#胎体进行降低粒度实验,以改善烧结性能,降低烧结温度[5]。各粉末参数的调整见表6。2#胎体进行添加元素改性实验,具体调整见表7。

调整后的铜锡合金为超细铜锡扩散粉和雾化粉,引入配方后烧结温度可以降低15℃,且烧结状态较好,合金化程度较高,胎体表面金黄,抗弯也达到5.3N·M。配方中加入单质Sn粉的主要目的是使胎体中存在适当数量的脆性相,以弱化调整胎体的耐磨性。但单质Sn粉的引入增加了烧结过程中的液相量,极易导致烧结波动,影响胎体性能。

表6铜基胎体主体粉改性调节参数

Table 6 Adjusting parameters of main body powder modification of copper matrix

因此,为了既保持胎体具有一定的脆性,又要保持烧结工艺的稳定性,在1#配方中加入部分羰基镍(D50:18μm,氧含量为1100×10-6)来抑制低熔点金属的流失,以保证胎体在较宽的温度范围内具有良好的工艺稳定性。通过反复实验对比,细粒度的雾化CuSn15合金粉末具有更好的烧结稳定性。借鉴有关文献[2],试验选取的所有粉末的氧含量均控制在3000×10-6以下,重要单质类的控制更低。

对于2#铁基胎体,通过设计作为主料的含P量不同的铁基预合金粉末,从而改变配方中P元素的含量来调整烧结胎体的磨损性,表7是不同含P量的铁基预合金粉末的相关数据。

表7 不同含P量的铁基预合金粉末的相关数据

表7的数据对比是调整主体粉胎体内P元素的含量,从0.5%~4%都做了对比实验,根据烧结数据对比,表中四种铁基预合金粉末的组合胎体在达到理论烧结尺寸的情况下,合金粉末的成分、烧结温度、压力以及保温时间对试样烧结尺寸的影响不大,但烧结胎体抗弯强度的差异较大:随着P含量的增加,胎体的抗弯强度逐步降低,且呈线性关系,P含量在2.2%时,试块抗弯强度已经在6以下,如图2所示。

图2 P含量对实验胎体抗弯强度改变Fig.2 The content P affecting the bending strength of the experimental

综合考虑,对于2#配方,试验最终确定铁基合金粉末的P含量为2%时,既能保证抗弯强度,又能保证磨损速度。

经过上述对1#及2#配方在冶金及工艺方面的调整,已可以初步确定二者经过适当优化调整后皆可进行后续的实践应用测试环节。根据多年的经验,抗弯强度在6N·M以下的时候,当遇到曲线切割和刀头高温时,断齿的概率就逐步加大。综合考量配方、工艺及应用需求等因素,选取N1-B及N2-G两种配方-工艺组合(N1表示改进后的1#胎体,B为表2工艺编号,N2-G类同),进一步优化调整胎体的关键性能指标项——硬度、强度、磨损性,见表8。

表8 优化调整后胎体的相关性能指标

从表8的性能指标项来看,1#与2#胎体对比没有明显的差异,由此,两胎体都进入下一轮的添加金刚石的应用实验测试环节,但是两个胎体都有各自的缺点:

N1-B号胎体因为是超细粉末,在混料过程中存在锡粉偏析现象,考虑锡粉是低熔点金属,存在的部分偏析影响流动性的因素暂时忽略, 故未把锡粉的粒度作为考量因素做入实验。前期保温时间留够,给充分的液相扩散时间。

N2-G号胎体在重复操作的三次中还存在一次黏砂轮现象,磨屑已经达到很细的水平,但是不容易从砂轮脱落,考虑其是铁基胎体,摩擦过程中产生磁性,磨屑因此而吸附在表面。

2.3 非金属微粉添加对胎体的调节

为了进一步改善胎体的磨损性,在上述N1-B及N2-G的基础上,再加入适量的金属氧化物填料,以此加快胎体的磨损剥离脱落速度,提高工具的锋利度。

非金属微粉在粒径选择合适的情况下能对金属粉末之间烧结颈生长起抑制作用[4],弱化胎体的结合力,从而使胎体宏观组织容易磨损,但是把握不当就会对胎体抗弯产生负面影响,且胎体对金刚石把持力也造成很大的负面作用,这里我们选择高温稳定性较好的金属氧化物作为填料,比如α型三氧化二铝改善胎体的磨损性能,具体添加方式及胎体的磨损数据见表9。

表中有数据部分为同样的磨损测试机制下,胎体120秒的失重量,表中横线无数据部分为抗弯强度太差,无使用价值项;其中极大值为胎体打火过度磨损,胎体烧伤发黑,数据无意义。经试验测试,其中(D50=2 , 浓度0.1%)组合作用明显,锋利度提高19% 。

表9 氧化物填料与配方组合应用方法及胎体磨损数据

3 金刚石的选择及处理

3.1 金刚石的粒度选择

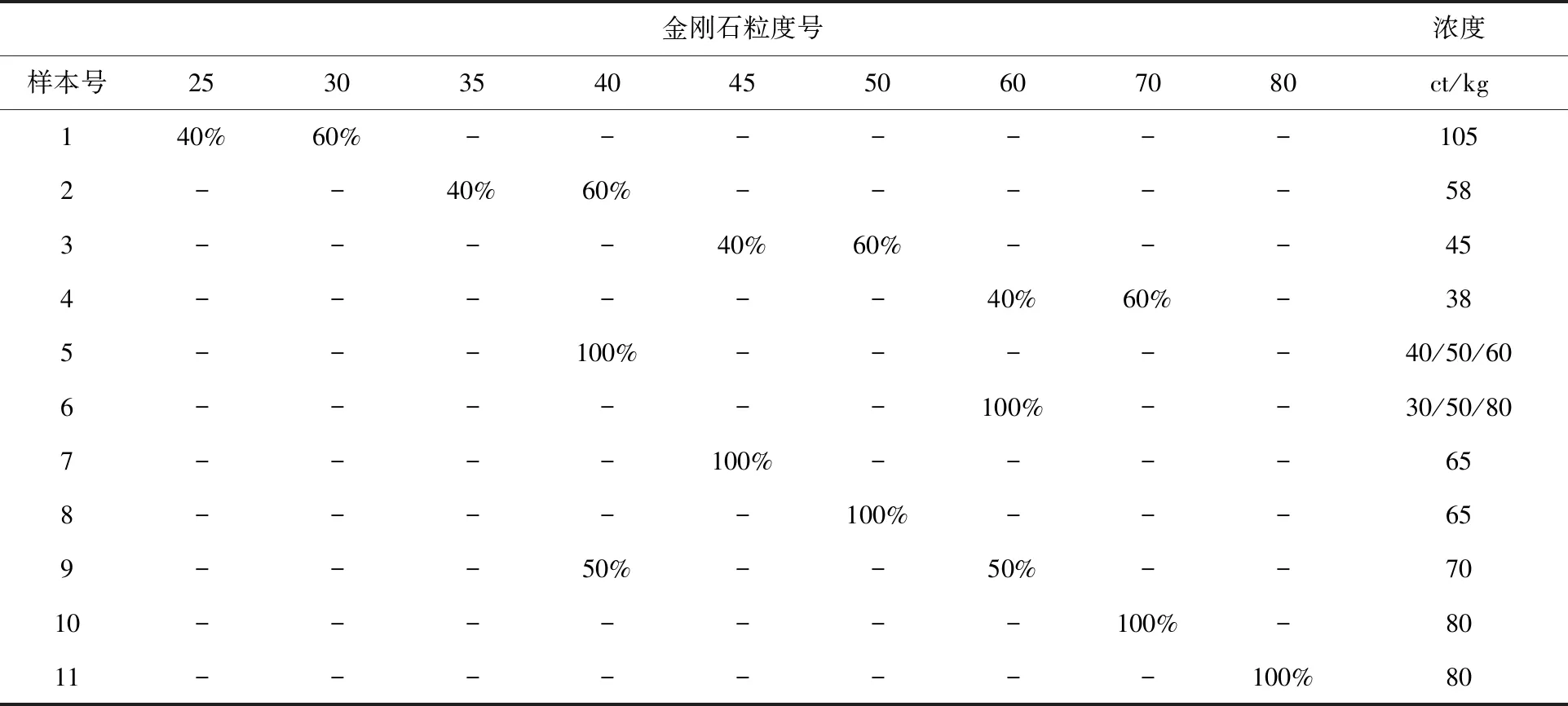

在确定了两种基础实验胎体配方1#—脆性铜基胎体、2#—高温铁基胎体后,在胎体中加入金刚石,考察金刚石的浓度、粒度等对工具实际切割效果的影响,进行排列组合实验(见表10),做成大理石切割锯片,根据在规定的测试条件下锯片锋利度及寿命的数据,评测锯片的综合使用效能。

表10 金刚石粒度筛选组合实验

排列组合注解:1-4样本的筛选原则是,筛选粒度号,选择切割效率最高者,根据PPC(每克拉金刚石颗粒数)值对金刚石浓度进行了修正,力图保证单位体积颗粒数趋于一致,保证切削弧长相对稳定[8]。实验结果表明,样本3切削效率较高,1号和2号跳动厉害,这是因金刚石粒度粗,出露高度过高的缘故,显微镜测量出露高度大约310μm ,2号3号出露分别是220μm和160μm,4号切割平稳,但是效率偏低,金刚石出露高度的测量方法[3]为取10个测量点的h2平均值(见图3)。

图3 金刚石出露模型测量Fig.3 The measurement of diamond exposure model

部分金刚石粒度和目数对照关系粒度1016202530354045506080100粒径20001190840710590500420350297250178124

表12 GE公司金刚石PPC 值部分数据列表

由于变质岩质地软,切割时耕犁作用较弱,单颗粒金刚石刻划后对周围石材组织的破坏作用有限,金刚石出露高度过高时,在普通的切割力下难以全部切入,导致打滑和跳动,金刚石出露高度过低,切割又会效率太低。实验结果表明:高浓度细粒度金刚石组合更适合硬度较低的铜基胎体,而粗粒度低浓度组合,更适合高硬度的铁基胎体。

在金刚石的粒度组合优选基础上,对表10中的3号和4号样本进行修正——粒度不变,修正浓度,因此制定了5号和6号样本金刚石浓度差别实验,经测试,表中的5-2号样本50ct/kg浓度项的切割效果较好, 6-3号样本80ct/kg浓度选项的切割效果也很好,两种方案均达到335mm2/sec(每秒切过的大理石面积)以上。

3.2 镀覆金刚石锯片的切割效果

在上述试验的基础上,为了进一步增强胎体对金刚石的把持力,对金刚石进行镀钛处理[7],选择镀覆增重率6.5‰,镀层厚度在1.2~2.5微米之间,且镀层表面呈亚光状态,如图4。采用N2-C-5/60ct方案分别制备镀覆与非镀覆金刚石大理石锯片进行测试,图5为胎体对镀覆/非镀覆金刚石的包镶状态SEM形态,可以看出胎体与镀覆金刚石间的界面结合能力更强,胎体对镀覆金刚石的把持力明显改善,在加冷却水条件下,与非镀覆金刚石锯片相比,镀覆金刚石的锯片利用率提高将近一倍。

图4 100倍镀覆金刚石显微图Fig.4 The micrograph of plated diamond with a 100 times magnification

图5 烧结胎体N2-G对非镀覆与镀覆金刚石的包镶状态SEM形貌Fig.5 The SEM morphology of coated state of non-plated and diamond-coated by sintered matrix N2-G

4 实地切割数据对比

因为沉积岩类强度低,市场很少做常规工程板,18mm厚左右的板材,容易断裂,故测试数据是以50mm厚青石板为测试对象,测试机器为110型,960瓦,9000转/分 角向磨机,锯片安装法兰,可以平面切割,但是由于是间歇性切割,统计数据存在误差,采取方法为测试铲除50mm×400mm横截面需要的时间,测试10次取平均值,每次铲除约5毫米厚度。

市场反馈能完全满足使用,烧刀糊刀现象很少出现,金刚石出刃明显,锯片在曲线切割时,胎体及基体疲劳断裂概率很低,平均使用寿命5~7天。

表13 直径110mm雕刻片切割50mm厚青石板材效率数据对比

5 结论

(1)变质岩类石材的研磨性弱,要求切割锯片胎体具备快速易磨的脆性磨损特点,方能保证金刚石的持续出刃能力,保持锯片具有适宜的锋利度。

(2)具有高导热能力的铜基胎体锯片及脆性的铁基胎体锯片均可满足工程需求,但需要采用不同的调控技术路线,通过调整胎体的冶金因素与力学因素,控制胎体具有合适的强度、硬度及磨损性,是此类锯片胎体的设计基础要素。

(3)采用细颗粒粉末组合来细化胎体组织,特别是采用超细预合金粉末,可以显著细化胎体组织,降低烧结温度,稳定烧结工艺,改善胎体的冶金及力学特性。

(4)设计含P的脆性铁基水雾化预合金粉末,可以提高铁基胎体脆性,本实验条件下的适宜P含量为2%左右。

(5)为了进一步改变胎体的磨损性,可添加0.1%的粒度为2μm细颗粒α-Al2O3来增加胎体的脆性磨损剥离能力,以促进金刚石的快速出刃,提高锯片锋利度。

(6)采用镀钛金刚石,并调控镀覆工艺,保持镀覆增重率6.5‰、镀覆层厚度1.2~2.5μm,镀覆金刚石与烧结胎体间的界面结合力显著增强,金刚石的使用效率可提高将近一倍。

(7)对于变质岩类干切锯片,金刚石的选配侧重点是“细颗粒—低品级-高浓度”,或“粗颗粒-高品级-低浓度”。