银产品生产过程中贵金属银的综合回收工艺

2019-03-06冉龙国焦丕玉

冉龙国,焦丕玉

银产品生产过程中贵金属银的综合回收工艺

冉龙国,焦丕玉

(武汉船用电力推进装置研究所,武汉 430064)

本文阐述了银系列产品生产过程中贵金属银回收的价值和意义,介绍了工业上常见的火法和湿法银回收技术及其工艺路线,并比较了湿法银回收技术中不同工艺之间的区别。综合考虑不同种类银回收方法的优缺点,本文确定了硝酸溶解—NaCl沉淀—氨水络合—水合肼还原—电解的工艺路线,对银粉和AgNO3生产过程中的含银废料进行综合回收处理。检测结果显示,通过该工艺回收得到的银粉纯度达到99.9 %。

银回收 溶解 氨-肼还原 电解

0 引言

银系列产品广泛地应用于化工、电子电镀、材料和工业催化等领域,具有重要的意义[1]。尤其是在工业催化领域,银是多种氧化还原反应催化剂活性组分。随着世界经济的快速发展,各种银系列产品的需求越来越大,银系列产品生产过程中所产生的含银废料量也不断增加[2]。与原矿相比,含银废料中银含量较高、成分较为单一、回收简单、污染少,已成为各国贵金属银系列产品的重要来源[3]。因此,对含银废料中贵金属银的综合回收具有重要的研究意义。

1 贵金属银回收技术

对于不同类型的含银废料,其综合回收工艺并不相同:固态含银废料中银的综合回收方法主要分为火法和湿法两种,火法回收技术直接在高温下对含银废料进行焙烧以除去其中含有的杂质;湿法回收技术则先用酸溶液对含银废料进行溶解,再通过还原方法进行贵金属银的提取。而含银废液中银离子的回收方法则主要是对溶液中的银离子进行还原处理,生成还原态银粉后再进行纯化处理。

1.1 火法回收技术

火法银回收技术的优点是工艺简单、容易工业化生产,缺点是回收率不高、消耗大量能量、产生二次污染等。目前,工业上使用火法银回收技术处理的含银废料主要包括PDP废电子浆料和废银基电触头及其边角料[4]。

孙蓉[5]等采用熔融法回收PDP废电子浆料中的贵金属银,其主要用于制备厚膜电子元件。首先,将浆料在400 °C高温下进行灰化处理2 h,冷却后加入适量硼砂和碳酸钠还原。当还原温度为400 °C、保温时间为3 h、熔融温度为1000 °C时,得到的贵金属银回收率为99.69%、纯度为99.74%。

王永根[6]等采用空气脱碳法回收挤压型银石墨边角料中的贵金属银,其银含量为95~97%。当脱碳温度为500~700 °C、空气流量为0.4~0.8 m3·h-1、脱碳时间为60~180 min时,粉状边角料中的贵金属银几乎全部回收。

1.2 湿法回收技术

湿法银回收技术主要是指先用酸溶液将含银废料中的单质态银溶解为银离子,再用电解、化学还原、离子交换、置换等方法将离子态银转化为纯度较高的固态银,即包括溶解过程和还原过程[3]。

1.2.1 溶解过程

工业上一般采用强酸溶液将固态银溶解为银离子,并在溶液中进行贵金属银的综合回收过程。根据溶液种类的不同,银溶解过程主要有硝酸溶解法、硫酸溶解法、亚硫酸钠溶解法和氨水溶解法等,当含银废料中银含量较高时适合采用硝酸溶解法[3]。

1)硝酸溶解法

硝酸浸出含银废料中的贵金属银是工业生产中常用的溶解方法,尤其适用于银含量较高的时候,主要用于溶解单质态银和银的氧化物等形态的固态银[7]。

采用浓硝酸溶解银时,其化学反应过程为:

采用稀硝酸溶解银时,其化学反应过程为:

硝酸溶解法的优点是对银的溶解能力强、浸出率高,缺点是其他金属会同时溶解,同时在反应过程中会产生大量氮氧化物气体,对人体伤害较大[7]。

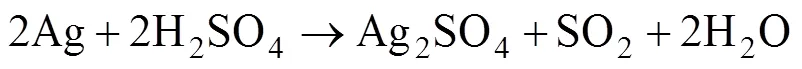

2)浓硫酸溶解法

浓硫酸溶解含银废料中的贵金属银具有工艺简单、设备投资少、操作费用低等优点。采用浓硫酸溶解银时,其化学反应过程为:

含银废料在160~180°C下浸取2.5 h,冷却后用去离子水洗涤、过滤,并在滤液中进行银回收操作[7]。

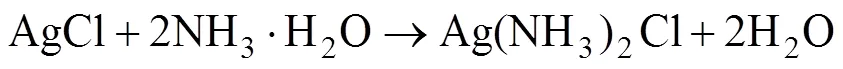

3)氨水溶解法

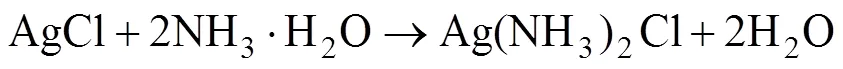

氨水溶解含银废料中银的原理是银可以与氨水在溶液中形成稳定的[Ag(NH3)2]+络合离子,主要用于溶解AgCl沉淀。其化学反应过程为:

在AgCl-NH3·H2O体系中,当反应溶液的pH>7.7时,AgCl沉淀才可以转化为稳定的[Ag(NH3)2]+络合离子[8,9]。

1.2.2 还原过程

溶液中的银离子转化为银单质的过程,即含银废液中银的综合回收过程,一般主要有电解、化学还原、离子交换、置换等方法。目前,工业上主要使用电解法和化学还原法来还原溶液中的银离子。

1)电解法

电解法是利用金属电极电位不同,使阳极板上的金属失去电子,阴极板上金属离子得到电子转化为金属单质[2]。银的电解过程为:阳极银板上的银失去电子转化为银离子进入到溶液中,而溶液中银离子在电场作用下向阴极移动,并在阴极板上得到电子转化为单质银[10]。

浦忠民[10]等对银电解过程中电解液成分、温度、循环量以及电流密度等影响因素进行了研究,认为银电解时,电解液中添加HNO3/KNO3/NaNO3有利于增加溶液的导电性,同时电解液温度为30~50 °C、电流密度为250~350 A·m-2时,有利于提高回收率。

张选冬[11]等对电解废液的净化工艺进行了研究,提出硝酸盐熔融分解法处理银电解废液可以降低成本、提高资源利用率。李伟[12]等研究了锑、铋、铅、铜等杂质对电解过程的影响及其含量控制方法。容智梅[13]等对银电解过程中杂质的影响机理及其控制方法进行了研究,并提出根据杂质金属电极电位不同(如表1所示)分为三种情况进行除杂操作。

表1 298.15K时水溶液中部分电极的标准电极电位[13]

电解法适用于溶液中银离子浓度较高时的情况,具有投资小、工艺简单、污染小、不引入新杂质等优点[3],但其缺点是需要消耗大量的电能。

2)化学还原法

化学还原法是指在溶液中,添加用化学还原剂将银离子还原为银单质的过程。

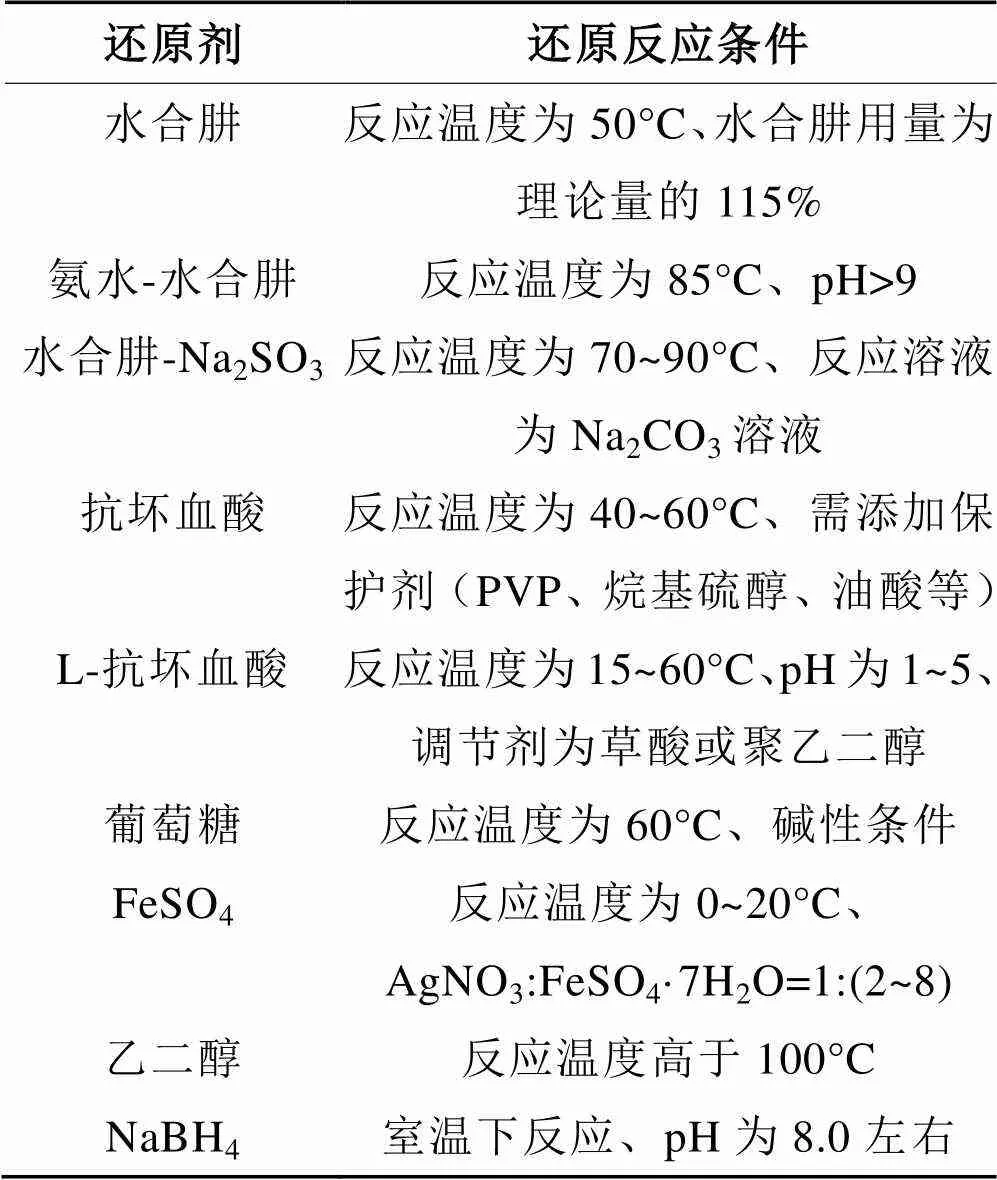

目前,化学还原法中常用的还原剂包括金属活动顺序在银前面的金属(Fe、Al、Zn等)、还原性较强的无机物(NaBH4、H2O2、亚硫酸盐等)和部分的有机物(醛类、醇类、有机胺、有机酸等)[3]。银的化学还原过程中常用的还原剂及其还原反应条件,如表2所示[3]。

工业生产中银的化学还原反应中最常用的还原剂主要为NaBH4、水合肼、抗坏血酸、Na2SO3、H2O2等,其主要的化学反应过程为[14,15]:

2 贵金属银回收实验

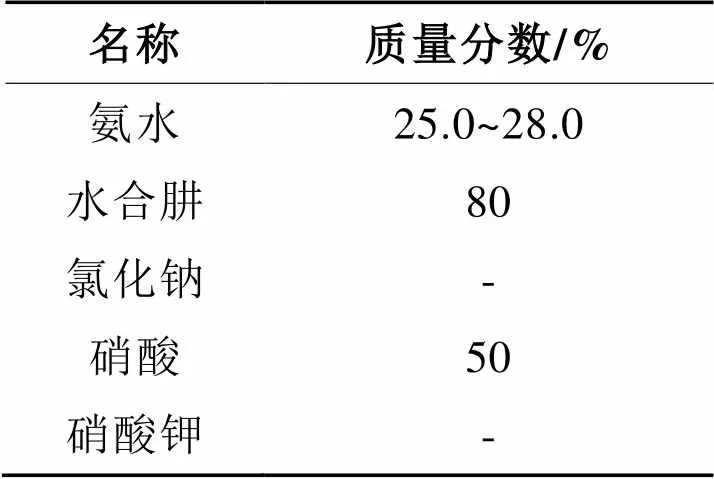

2.1 银回收实验药品

含银废料中贵金属银综合回收实验用到的实验药品,如表3所示。

2.2 银回收工艺流程

本工艺是对银粉和AgNO3生产过程中产生的含银废料以及车间清洗废液沉淀池中的含银沉淀物进行综合回收处理,通过硝酸溶解—NaCl沉淀—氨水络合—水合肼还原—电解的工艺流程,综合回收含银废料和含银沉淀物中的贵金属银。含银废料中银的综合回收工艺流程图,如图1所示。

表2 工业上银还原过程常用还原剂及其还原反应条件[3]

表3 贵金属银综合回收实验药品

3 贵金属银回收工艺过程

3.1 银的溶解过程

取银粉和AgNO3生产过程中产生的含银废料以及车间清洗废液沉淀池中的含银沉淀物(呈土黄色)10 kg,加入过量的稀硝酸(质量分数为50%)溶解,将含银废料和含银沉淀物中的固态银溶解、转移到溶液中。

银溶解过程中的化学反应过程为:

3.2 银的沉淀过程

将3.1节中反应后的溶液过滤,并向滤液中加入过量NaCl固体以沉淀溶液中的Ag+,其化学反应过程为:

待溶液中的Ag+沉淀完全后,过滤、洗涤,并将滤渣移出。

3.3 银的络合过程

向3.2节得到的滤渣中加入1000 mL氨水(质量分数为25.0~28.0%),将滤渣中的AgCl沉淀完全络合,使AgCl沉淀中的银转化为可溶性的Ag(NH3)2Cl络合物,其化学反应过程为:

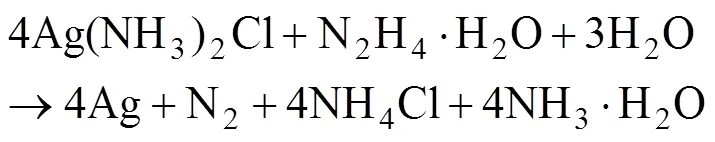

3.4 银的还原过程

向3.3节得到的溶液中加入1000 mL水合肼(质量分数为80%),将上步操作中络合反应生成的Ag(NH3)2Cl络合物还原为Ag(碱性条件下)。

银还原过程中的化学反应过程为:

待Ag(NH3)2Cl络合物还原完全后,过滤,用去离子水洗涤,待洗涤液电导率低于50 S·m-1时结束,并将滤渣中的水分挤压干净。检测结果表明,固体滤渣中的银含量为67.35%。

将滤渣转移至石墨坩埚中,烘干。将烘干后的滤渣转移至中频炉中焙烧(焙烧温度为1000 °C),进行灰化处理,以除去其中含有的杂质。

3.5 银的电解过程

将3.4节中焙烧后熔融态的银浆倒入阳极板模具中,冷却后得到阳极银板,采用电解法进一步纯化铸锭成型的阳极银板。同时,检测结果表明阳极银板中的银含量为95.8%。

电解过程中,阳极板为银板,阴极板为不锈钢板,电解液为AgNO3、HNO3、KNO3混合溶液(为提高电解液的导电性和调节电解液的pH,分别加入适量的HNO3和KNO3)。阳极上发生的反应过程为:

阴极上发生的反应过程为:

银电解具体操作过程为:

将阳极银板挂在阳极棒上,不锈钢板挂在阴极棒上,阳极和阴极分别接入到直流整流器的正负极,接通电源开始电解。阳极银板中的银单质失去电子变成银离子进入电解液,阴极银离子得到电子变成银单质在阴极不锈钢板上析出。阳极和阴极间采用搅拌棒往返运动,将阴极不锈钢板上析出的电解银粉刮落,同时避免造成阳极和阴极之间的短路。

当电解液温度较高时溶液会产生酸性气体,通过电解槽上面的抽风罩收集后直接接入废气处理塔进行处理。随着电解过程的进行,电解液中杂质离子的含量逐渐升高,最终造成电解银粉的质量不合格,此时需要对电解液进行净化处理。电解液的净化过程为:将电解液抽出,加入NaOH调节溶液pH至碱性,使电解液中的杂质离子沉淀,经过滤后电解液重复使用。待电解结束后,将电解银粉从电解槽中取出,过滤并用去离子水洗涤。

本工艺中的银电解过程设定槽电压为1.5 ~3.5 V、槽电流为300~500 A、极间距为14 mm、电解液温度为室温,同时控制电解液中的硝酸银含量为80~150 g/L、硝酸含量为8~10 g/L。

电解结束后,将阴极板上的电解银粉刮落、过滤、洗涤、烘干、焙烧、铸锭,得到纯度较高的银板。检测结果表明,该回收工艺最终得到的银板中银含量达到99.9%。

4 结论

本工艺是对银粉和AgNO3生产过程中产生的含银废料以及车间清洗废液沉淀池中的含银沉淀物进行综合回收处理的有效方法,通过采用硝酸溶解—NaCl沉淀—氨水络合—水合肼还原—电解的工艺方法,回收得到的银板中贵金属银含量达到99.9%。

[1] 曹梦竺, 张韧. 从含银废液中回收银的研究现状[J]. 河南科技, 2013, (13): 57-58.

[2] 范传勇. 贵金属二次资源的回收利用与展望[J]. 铜业工程, 2014, (3): 28-31.

[3] 张敏宏, 蒋绍洋, 史建公等. 废银催化剂中银的回收技术进展[J]. 中外能源, 2010, 15(1): 90-98.

[4] 黄美荣, 李振宇, 李新贵. 含银废液来源及其回收方法[J]. 工业用水与废水, 2005, (1): 9-12.

[5] 孙蓉, 刘君玉, 庄志红等. PDP废电子浆料中银的回收及其含量分析[J]. 西南科技大学学报, 2012, 27(1): 25-28.

[6] 王永根, 费家祥. 挤压型银石墨边角料银回收工艺[J]. 电工材料, 2006, (2): 6-8.

[7] 张华. 从富银渣中回收银的方法的研究[J]. 四川有色金属, 2000, (1): 32-35.

[8] 王敏. 从含银的废催化剂中回收白银[J]. 再生资源研究, 2007, (1): 12-13.

[9] 张钦发, 龚竹青, 李景升. 用硫代硫酸钠从分银渣中提取银的研究[J]. 贵金属, 2003, 24(1): 5-9.

[10] 浦忠民. 银电解精炼工艺研究[J]. 有色金属(冶炼部分), 2005, (5): 41-42.

[11] 张选冬, 王欢, 赵雨等. 银电解废液净化工艺分析[J]. 黄金, 2018, 39(3): 74-76.

[12] 李伟, 秦庆伟. 银电解过程质量控制[J]. 铜业工程, 2008, (1): 28-30.

[13] 容智梅. 银电解过程中杂质的行为及其控制[J]. 湖南有色金属, 2003, (3): 16-18.

[14] 夏士朋. 利用硼氢化钠从含银废液中回收银[J]. 化学世界, 1994, (7): 379-380.

[15] 宋建恒, 郑学军. 双氧水还原制备超细银粉[J]. 中国有色金属学报, 1998, (S2): 242-243.

The Comprehensive Recovery Process of the Precious Metal Silver in the Productive Process of Silver Products

Ran Longguo, Jiao Piyu

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

The value and significance of the recovery of the precious metal silver in the productive process of silver series products are expounded in this paper, the common technologies and process routes of the silver recovery including the pyrometallurgical process and the wet process in industry are introduced, and the differences between different processes in the wet recovering technology of silver are compared. The Advantages and disadvantages of different methods of the silver recovery through overall consideration, the processing route of dissolution by nitric acid—precipitation by NaCl—complexation by ammonia—reduction by hydrazine hydrate—electrolyzation is determined, and the waste containing silver is recovered comprehensively in the productive process of the silver powder and AgNO. The detection results show that the purity of the silver powder recovered by this process reaches 99.9%.

TF832

A

1003-4862(2019)02-005-05

2018-09-11

冉龙国(1977-),男,高级工程师。研究方向:电化学。E-mail: 812840619@qq.com