平纹叠层SiC/SiC复合材料室温和高温拉伸行为与破坏机理

2019-02-19陈明明陈秀华张大旭伍海辉郭洪宝龚景海

陈明明, 陈秀华, 张大旭, 伍海辉, 郭洪宝, 龚景海

(1. 上海交通大学 船舶海洋与建筑工程学院, 上海 200240; 2. 上海交通大学 航空航天学院, 上海 200240; 3. 中国航发商用航空发动机有限责任公司, 上海 201180)

陶瓷基复合材料(CMCs)具有高比强度、高比刚度、耐高温和密度低等优异性能,同时通过纤维增韧,克服了单一陶瓷材料脆性大的缺点,可望取代高温合金作为高温结构材料,用于航空发动机燃烧室火焰筒和内衬、涡轮导向叶片、尾喷管等重要航空领域构件,具有广阔的应用前景[1-2].

近年来国内外学者针对不同的陶瓷基复合材料体系进行了大量的研究工作.杨成鹏等[3]通过单调拉伸和循环加卸载试验研究了平纹C/SiC复合材料单轴拉伸力学行为.管国阳等[4]研究了平纹C/SiC复合材料的宏观拉压特性和失效模式.梅辉等[5]研究了平纹C/SiC复合材料拉伸损伤演化过程和微观结构特征.郭洪宝等[6]研究并对比了2D-C/SiC和2D-SiC/SiC复合材料的面内剪切力学行为,提出了纤维弯曲承载机理和表征材料细观损伤的变量,揭示了材料内部组分间剪切载荷的传递和分配机理.Bernachy-Barbe等[7]通过对SiC/SiC复合材料圆管进行拉-扭和拉-内压双轴加载测试,研究了材料在复杂应力状态下的损伤特性.基于CMCs的细观损伤模式,Hayhurst等[8]建立了一个考虑纤维随机断裂的损伤演化模型,假设:当基体裂纹达到饱和后,其承载将不再随载荷变化;荷载主要由纤维承担,一方面通过未损伤纤维承担,一方面通过已损伤纤维与基体界面间的剪应力承担.纤维断裂具有随机性,其强度服从Weibull分布.该模型可用于模拟单向陶瓷基复合材料单轴拉伸非线性应力-应变曲线.Tang等[9-11]在该模型的基础上,进一步研究了正交铺层Nicalon-CAS复合材料和平纹编织C/C-SiC复合材料的单轴拉伸力学行为.Chaboche和Maire等[12-14]发展了连续介质损伤力学模型,模型中同时使用了标量型和2阶张量型损伤变量以描述材料的微观损伤机理,对SiC/SiC复合材料的单调和循环加卸载应力-应变行为进行了预测.Camus[15]为2D-SiC/SiC复合材料建立了一个连续介质损伤力学模型,将材料的柔度系数作为损伤过程的内变量,在热力学框架下建立损伤演化法则并考虑了损伤耦合效应.Rajan等[16]通过对编织SiC/SiC复合材料在轴向拉伸、偏轴拉伸和纯剪切载荷作用条件下进行的力学性能试验,获得了简单加载条件下材料的应力-应变曲线,从而建立了唯象的弹塑性本构模型.

上述研究都是仅针对材料在室温环境下的力学行为的,而作为一种可重复使用的热端部件的重要候选材料,其在服役的过程中不仅需要承受复杂的载荷作用,而且还要承受不断提升的涡轮前温度,因此对热端部件用材的高温强度及抗氧化性能进行研究具有重要意义.目前,国内外仍缺少可靠的CMCs高温拉伸性能数据,国内在SiC/SiC复合材料高温拉伸性能的测试方面还处于起步阶段,尚未见有关SiC/SiC复合材料高温拉伸性能测试过程及结果的详细报道.

本文对平纹叠层SiC/SiC复合材料在室温以及高温(1 200 ℃)环境下的拉伸行为进行试验研究,对比其在不同温度下的拉伸性能,并借助扫描电镜和工业CT对断口形貌进行微观分析,揭示了室温和高温环境下平纹叠层SiC/SiC复合材料的损伤模式和破坏机理,为该材料的工艺优化和工程应用提供重要参考.

1 试验

1.1 试验件

试验采用的平纹叠层SiC/SiC复合材料经化学气相渗透(CVI)工艺制备,增韧相采用我国目前最先进的第三代SiC纤维.首先将多层平纹编织纤维布叠层成二维编织预制体,然后由CVI工艺反应多次沉积氮化硼(BN)界面层和SiC基体.制备态材料的纤维、基体和孔隙的体积分数分别为45%、35%和20%左右.材料的表观密度约为 2.7 g/cm3,纤维束规格为 0.5K,纤维平均直径为 12.8 μm.根据试验件几何形状需求对板材进行剪裁加工,最终得到哑铃状和燕尾状试验件.室温和高温拉伸试验件如图1所示.

图1 试验件形状与尺寸示意图(mm)Fig.1 Configuration of specimens (mm)

1.2 试验过程与方法

室温拉伸试验参照ASTM C1275-16试验规范[17]进行.每组选用4个试验件,预先对试验件标距段进行打磨清理,并使用AB胶填堵标距段孔隙后,再对试验件表面粘贴应变片,以采集轴向和横向应变.如图2(a)所示,试验件直接用试验机夹头夹持,两端夹持长度约35 mm,调整液压夹头压力,以铝合金加强片刚好出现明显咬痕为准.试验在MTS E45.105电子万能试验机上进行,采用位移控制加载,加载速率为 0.2 mm/min.加载过程分为2个阶段:① 预加载500 N,通过对比试验件两侧应变片的响应,考察加载系统的对中度情况,消除试验件与夹头之间的间隙;② 将试验件加载至极限载荷,出现破坏为止.

图2 试验件安装照片Fig.2 Installation photographs of specimens

高温拉伸试验参照ASTM C1359-13试验规范[18]进行.试验件的装夹方式如图2(b)所示,试验在超高温液压伺服疲劳试验机上进行,通过高温夹具固定试验件,并施加载荷.夹具和测量系统的设计是开展高温力学性能测试的难点,本次高温拉伸试验采用外置夹具设计,即夹具在高温炉之外,用燕尾形夹头固定在试验机上,炉膛均温区为试验件的标距段.这种方式是靠试验件两端与燕尾形夹头楔面间的支持力来夹持试验件并传递拉力的.考虑到 1 200 ℃ 高温下应变片无法使用,因此采用前端为陶瓷棒触头的高温引伸计全程采集轴向应变,热电偶测温.高温炉预热后开始加热至 1 200 ℃,大约需要10 min;待炉膛内温度达到目标温度后保温10 min.试验仍采用位移控制加载,加载速率为 0.2 mm/min,施加拉伸载荷直到试验件破坏.

2 试验结果与讨论

2.1 应力-应变行为

室温拉伸的归一化应力(σ)-应变(ε)曲线如图3(a) 所示,试验件i(i=1,2,3,4)的编号记为RT-i,可见曲线具有一定的非线性特征.材料的轴向拉伸基体开裂应变约为 0.05%,线弹性变形范围内几乎没有发生材料损伤;当拉伸应变超过基体开裂应变时,应力-应变曲线呈现出非线性,表明材料制备过程中产生的初始基体裂纹开始扩展;随着拉伸应变的不断增加,曲线斜率不断减小,材料弹性模量随之下降,表明材料内部损伤不断加剧;损伤演化到一定程度时将导致材料的最终破坏.高温拉伸应力-应变曲线如图3(b)所示,试验件i(i=1,2,3,4)的编号记为HT-i,可见其非线性特征与室温拉伸相比更加明显,且具有相似的轴向拉伸基体开裂应变,但材料拉伸损伤演化速率增加,损伤出现并持续积累,导致非弹性应变的增加.

图3 平纹叠层SiC/SiC复合材料轴向拉伸应力-应变曲线Fig.3 Stress-strain curves of 2D-SiC/SiC composite specimens subjected to axial tension

对比发现,材料高温下的拉伸强度与室温下的相差不大[19],但是高温下的弹性模量较低、断裂应变较大.经统计,室温拉伸试验件的拉伸强度试验数据存在较大的分散性,标准差为 0.075,其归一化数值分布如图4所示,其中E为归一化拉伸模量.分析认为上述差异主要是由材料制备态缺陷分布不规则、微观结构不稳定造成的:一方面由于CVI工艺本身是一个很缓慢的气体渗透过程,导致在间距较大的纤维束之间存在未能充分沉积SiC基体的大孔洞,并且这些大孔洞的分布具有一定的随机性;另一方面考虑到材料的制备工艺,材料含有厚度方向的缝合纱,标距段嵌入缝合纱的位置和数量具有不确定性.

图5和6分别给出了室温拉伸试验件断口工业CT透视图和高温拉伸试验件断口照片.仔细观察图5隐约可见室温拉伸试验件中沿加载方向分布的缝合孔,且断口刚好通过缝合孔两侧;由图6则可见高温拉伸断口中一条明显的缝合纱孔.这是由于制备试验件时缝合纱基本上都是从纱束中部直接穿过,加载方向的纱束因此被打断,所以断口多位于缝合纱附近.下文的微观损伤模式将进一步证实厚度方向的缝合纱对材料拉伸强度的影响.

图4 室温拉伸试验件力学性能参数的归一化数值分布Fig.4 The normalized tensile properties of standard tensile specimens

图5 室温拉伸试验件工业CT透视图Fig.5 Scenograph of fracture surfaces on a standard tensile specimen

图6 高温拉伸试验件断口照片Fig.6 Pictures of fracture surfaces on a high temperature tensile specimen

2.2 宏观断口分析

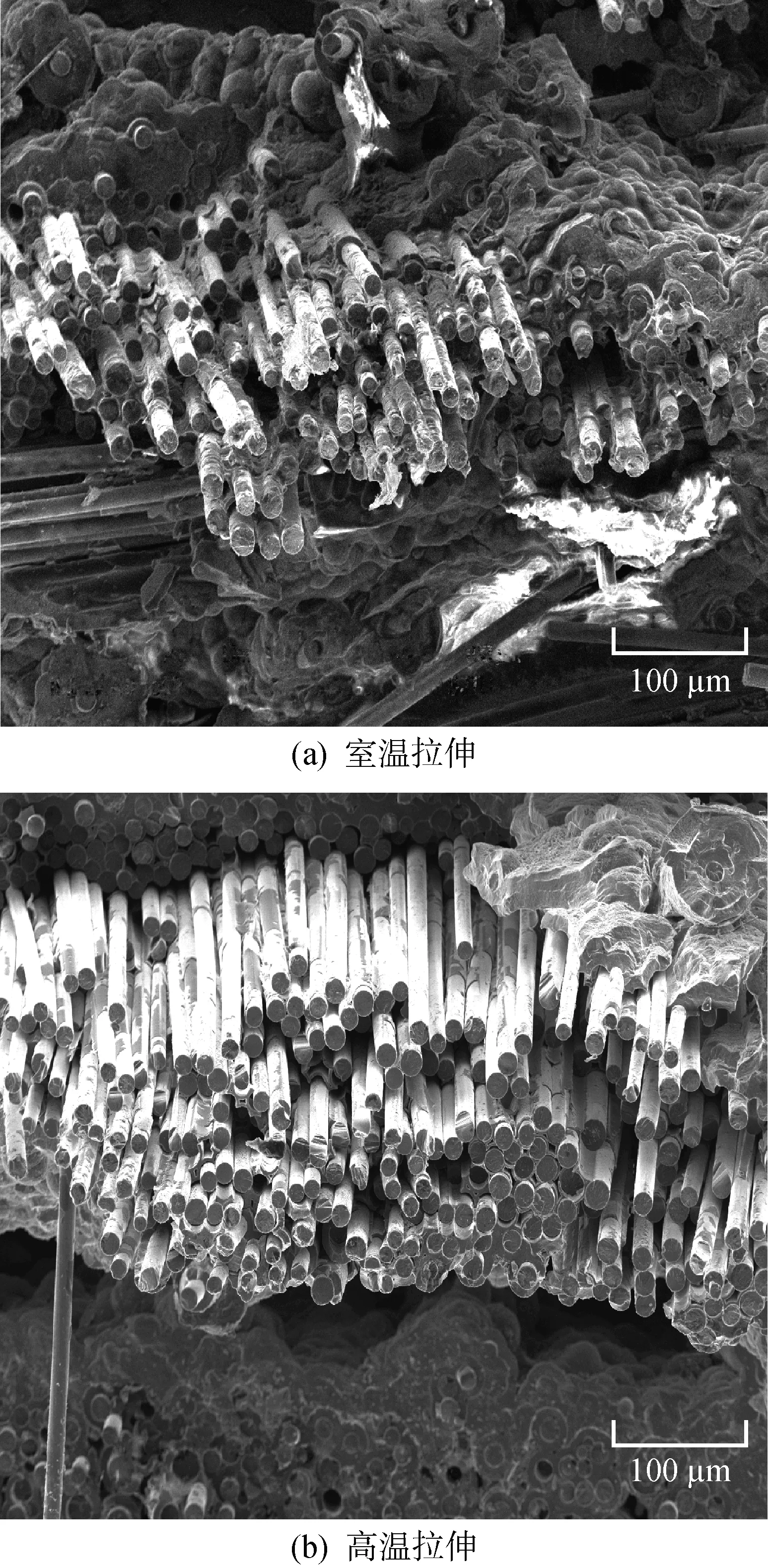

图7给出了两组材料试验件的单向拉伸宏观断口照片.可见,平纹叠层SiC/SiC复合材料在两种温度环境下均呈现韧性断裂,断口形貌较相似,但纤维拔出长度和断口的平齐程度有所不同.室温拉伸断口较平齐,少量经向纤维束(沿加载方向)拔出,拔出长度较短;而材料的高温拉伸断口从侧面看各层SiC纤维布的断裂位置不一,呈现参差不齐的斜口断裂,部分经向纤维束拔出时携带纬向纤维束(垂直于加载方向),存在层拔出,纤维拔出长度较长.

图7 试验件轴向拉伸破坏宏观断口照片Fig.7 Pictures of macroscopic fractured surfaces on specimens subjected to uni-axial tension

2.3 微观损伤模式和破坏机理

如前所述,在材料达到极限拉伸强度前,材料内部已经积累了大量损伤.为了直观地了解和掌握材料在单向拉伸载荷作用下的损伤模式和破坏机理,利用扫面电镜对试验件断口形貌进行了观测.图8给出了室温拉伸断口电镜照片.由图8(a)可见:在单向拉伸载荷作用下, 经向纤维束发生纵向拉伸断裂破坏,断面上存在较短的纤维拔出;纬向纤维束发生轴向劈裂破坏,但纤维本身保持完好.断裂位置多位于径向纤维束与纬向纤维束搭接的地方,此处由于纤维束间受到挤压作用,SiC基体沉积较少,容易引发基体裂纹汇聚,使之形成薄弱区域.由图8(b)可见,断口刚好通过缝合纱.由于缝合纱从纱束中部穿过且贯穿整个厚度方向,容易削弱纤维束性能,也容易引发缝合孔周边的应力集中,导致该处也成为材料的薄弱区域.裂纹总会沿着那些容易穿过的薄弱区域扩展,致使裂纹偏折很短的距离,形成较为平整的断口且纤维拔出较短[5].可以推断,材料在室温拉伸的过程中裂纹就是沿着这样的路径扩展的.

图8 平纹叠层SiC/SiC复合材料室温拉伸断口电镜照片Fig.8 SEM observations of the fracture surfaces on a 2D-SiC/SiC composite specimen subjected to uni-axial tension at room temperature

对经向纤维束断面特征进行放大后的照片如图8(c)所示,可见材料内部存在大量基体开裂且大部分的基体裂纹垂直于加载方向,同时由于纤维和基体间界面脱粘,大量纤维剥离、断裂拔出,并有剥落的SiC基体碎片残留.这些损伤模式的起始和演化是图3(a)中材料非线性拉伸应力-应变关系形成的根本原因.对比经纬向纤维束的损伤破坏形貌可知,材料在单向拉伸载荷作用下的应力-应变行为主要受经向纤维束内部的损伤进程影响,当经向纤维束发生纵向拉伸断裂破坏时,材料则发生整体失效破坏.由高温拉伸断口电镜照片可以观察到相似的微观损伤模式,此处不再赘述.

3 氧化损伤

为了研究高温氧化对SiC/SiC复合材料性能的影响,首先对高温拉伸试验后的试验件断口部位进行制样,然后借助扫描电镜对高温拉伸破坏断口进行EDS(Energy Dispersive Spectroscopy)元素分析,获得材料在高温环境下的氧化情况.从表1中可以看出,高温样品中纤维横截面和基体中的氧元素质量分数w(O)较低,纤维表面w(O)较高,表明纤维和基体在高温环境下受轻微氧化,而界面层氧化情况较严重.

表1 高温样品的EDS元素分析Tab.1 EDS elemental analysis of high temperature samples

界面层对复合材料的性能有着至关重要的影响[20-21],如果界面结合较强,则当基体裂纹扩展到纤维时,界面一般不发生大量脱粘,基体裂纹容易穿过纤维,导致纤维承受较高的应力集中;另外较高的界面滑移力也会阻碍断裂后的纤维从基体中拔出,这都会明显降低材料的断裂应变.相反,如果界面结合较弱、界面滑移力较低则会增加材料的断裂应变,从而增加材料的韧性.在高温(1 200 ℃)环境下,BN界面[22]作为防氧化界面只能有限地提高材料的防氧化能力,在高温拉伸过程中界面因仍在一定程度上被氧化而退化失效[23],使得界面的结合变弱、滑移力降低,从而断裂应变较大,纤维拔出长度较室温情况更长(见图9),因此高温环境下材料具有较高的断裂韧性.文献[24]的研究结果表明,SiC/SiC复合材料的氧化是非均匀的,氧通过微裂纹经基体、界面相、界面相消耗后纤维与基体间的环形通道扩散,纤维与基体间的约束遭到破坏,从而使材料断裂时纤维与基体明显脱离,断裂应变较大.本文得到与其相似的结果.

图9 平纹叠层SiC/SiC复合材料拉伸破坏断口电镜照片Fig.9 SEM observations of the fracture surfaces on 2D-SiC/SiC composite specimens subjected to uni-axial tension

4 结论

本文通过对平纹叠层SiC/SiC复合材料进行室温和高温(1 200 ℃)环境下的拉伸试验,对比分析了其不同温度下的拉伸性能,并结合扫描电镜照片阐释了室温和高温环境下材料的微观损伤模式和破坏机理.得到的主要结论如下.

(1) 平纹叠层SiC/SiC复合材料在室温和高温(1 200 ℃)环境下的拉伸行为均表现为非线性特征;高温下材料的拉伸损伤演化速率增大,损伤出现并持续积累,导致非弹性应变增加.

(2) 从宏观断口分析可知,材料在室温和高温环境下均呈现韧性断裂,但两者的纤维拔出长度和断口平齐程度有所不同.

(3) 平纹叠层SiC/SiC复合材料在室温和高温下具有相似的微观损伤模式和破坏机理:产生的基体裂纹大部分与加载方向垂直;断面上经向纤维束发生纵向拉伸断裂破坏,内部存在严重的界面脱粘损伤,纬向纤维束发生轴向劈裂破坏,但大部分纤维保持完好.材料的拉伸应力-应变行为主要由经向纤维束的损伤失效进程控制.

(4) 平纹叠层SiC/SiC复合材料在高温(1 200 ℃)环境下的断裂应变比室温下的高,主要是由于纤维与基体间的界面层在一定程度上被高温氧化而退化失效所导致的,使得界面的结合变弱、滑移力降低.