剪切载荷作用下复合材料机翼梁腹板开口分析

2019-01-19张修路杜芳静王锡芝

张修路,杜芳静,王锡芝

(中航沈飞民用飞机有限责任公司 工程研发事业部强度室,沈阳 110041)

纤维增强树脂基复合材料具有高比强度、高比刚度、优异的疲劳性能以及可裁剪等特点,已被广泛地应用于民机结构的设计和制造,并已完成从整流罩、前后缘、扰流板等非承力结构,到垂直安定面、机翼等主承力结构的过渡[1]。而在飞机实际结构中,由于液压管道、电线束、操纵索等通过的原因,以及检查维修、设备安装等,不可避免地需要设置各种类型,大小不同的开口。但是开口会切断纤维,从而引起层压板的刚度、强度下降,同时也会造成孔边的应力集中[2]。所以,对于复合材料开口结构准确的应力分析以及精确的强度预测,是复合材料结构设计分析中必不可少的环节,也是提高复合材料结构效率的关键。

目前,国内外对于复合材料开口的研究主要集中在开口补强方法的探索上,并取得了一定的进展。但是复合材料层压板的层间剪切强度和刚度比较低,开口处不太容易补强,且补强范围也会比金属结构大[3]。相反,如果能在概念设计之初就能选择合适的开口形状,将会大大减少后期对于开口补强的要求。

为了能够更好地对复合材料翼梁腹板进行有限元仿真建模和网格划分,在有限元软件中综合采用实体单元、壳单元和梁单元,大大提升了计算的精度。通过分析有限元模态结果和实验模态结果的MAC值,证明了所构建的复合材料翼梁腹板有限元计算仿真模型的合理性和可行性,并在有限元软件中进行强度分析,找出最优的开口方案。

1 复合材料层压板铺层设计

对于复合材料层压板,只有合理的铺层设计,才能够最大限度地利用纤维的高强度、高刚度的特性,才能够保证在各种设计载荷下的强度、刚度和稳定性的要求。

1.1 铺层设计原则

(1)一般都采用0°、±45°、90°的标准铺设角,只有极特殊情况下才会使用有限数量的非标准角。因为0°方向纤维主要承受层内拉压载荷,±45°方向纤维主要承受层内剪切载荷,90°方向纤维主要是起到改善横向强度、调节泊松比的作用。所以,这4个铺设角一般就可以满足设计载荷的需要。同时,这4种铺设角每一种至少要占10%,以防止某个方向的基体直接受载[4]。

(2)要有足够多的铺层,且使纤维轴线与拉压载荷的方向一致;避免同方向铺层的重叠,更不能将5层以上同方向的铺层叠置,以减少边缘分层。

(3)当载荷主要是0°方向时,应当尽量少使用90°方向层组,可以用0°方向或±45°方向的层将其隔开,以减少层间剪切应力和法向应力;另外,在层压板外层使用±45°方向的铺层,可以有效提高结构的抗冲击能力。

(4)采用对称均衡铺层设计,能够避免拉-弯-扭耦合产生的翘曲,又有利于工艺加工。同时,每个+45°的铺层都应配有-45°铺层的均衡[5]。

1.2 结构的铺层设计

翼梁主要承受剪切载荷和弯曲载荷,根据铺层设计原则,应该增大±45°方向和0°方向铺层的比例,且将±45°方向铺层尽量设置在远离中心面处,以提高结构的临界载荷;同时,采取均衡对称铺层,且适当增加铺层数量,可以有效利用纤维的高强度、高刚度的特性[6]。上下蒙皮主要承受拉压、弯和剪,其铺层比例同翼梁。

对于复合材料层压板,需指定铺层顺序、总铺层数和材料坐标系方向。以翼梁展向为材料坐标系X方向(即0°铺层方向),壳单元法向为材料坐标系Z方向,材料坐标系Y方向由右手法则确定。翼梁结构铺层顺序见表1。为了梁腹板和梁缘条能够整体铺设成型,故将梁腹板和梁缘条的铺层设计成完全相同,均为36层,厚度为5.5 mm;蒙皮的铺层数为46层,厚度为6.9 mm。

1.3 复合材料层压板等效材料属性的计算

与各向同性的金属材料不同,复合材料一般都是由基体和纤维构成,为各向异性材料,其失效机理也与传统的金属不尽相同[7],所以金属材料性能的测试方法也将不再适用于复合材料,需要确定新的计算方法。

表1 翼梁结构铺层顺序

复合材料的性能表征分为组分、单层、层压板、结构原件和组件。表2给出了所用材料的性能参数。

根据翼梁结构的铺层顺序可知,梁腹板、梁缘条和蒙皮的[0°/45°/90°]铺层比例均约为[40%/50%/10%],铺层0°方向沿翼梁中轴线方向。利用经典层压板理论[8],对于对称层压板,按照[40%/50%/10%]铺层比例计算翼梁的等效材料属性,等效方法如下

表2 材料性能参数

注1:模量为室温干态下拉伸、压缩的平均模量;

注2:稳定性分析时载荷折减系数取0.9。

(1)

(2)

(3)

式中:

Exx—轴向等效拉伸模量,MPa;

Gxy—横向等效剪切模量,MPa;

Aij—层压板铺层拉伸刚度矩阵常数;

t—层压板铺层厚度,mm;

vxy—等效泊松比。

则翼梁复合材料等效弹性模量计算公式如下

Eeqv×(Aweb+Acap)=Eweb×Aweb+Ecap×Acap

(4)

式(4)中:

Eeqv—翼梁轴向等效拉伸模量,MPa;

Eweb—翼梁腹板轴向等效拉伸模量,MPa;

Ecap—翼梁缘条轴向等效拉伸模量,MPa;

Aweb—翼梁腹板横截面积,mm2;

Acap—翼梁缘条横截面积,mm2。

两条剽悍大汉,把住牡丹池大门。左边的汉子一言不发,将手中锦缎包袱递给一旁的门童;右边的汉子同样一言不发,将一锭银子丢给另一个门童;这就表明,接下来的半天,这家浴池只接待一位客人,峋四爷。

同样的方法,可以计算出翼梁横向的等效弹性模量、蒙皮轴向和横向的等效弹性模量,等效材料参数见表3。

表3 翼梁结构的等效弹性模量

由表可以看出,翼梁和蒙皮的泊松比之差小于0.15,能够满足翼梁和蒙皮的变形协调,满足设计要求[9]。

该方法适用于求解复合材料各种铺层厚度的等效模量,为工程算法,这对于飞机复合材料结构和强度设计人员来说,可以快速准确地计算出所需要的等效模量。

2 有限元仿真模型的建立和验证

2.1 结构介绍

图1为某民用飞机复合材料机翼翼梁,主要由梁腹板、梁缘条和蒙皮组成,层压板均采用中模高强碳纤维增韧环氧树脂预浸料制造,其厚度分别为5.5 mm、5.5 mm和6.9 mm,整体尺寸为1 700 mm(长)×400 mm(宽)×420 mm(高)。梁腹板开口主要为三角形、菱形和圆形3种形式。

图1 复合材料机翼翼梁示意图

2.2 仿真模型的建立

翼梁的有限元模型如图2所示。

图2 开口翼梁有限元仿真模型

蒙皮、翼梁均采用壳单元(QUAD4)进行模拟,按照大约5 mm的密度进行网格划分。壳单元所在平面均为实体部件的中面,翼梁整体有限元模型中共包含约6.010 4个单元,并对开口附近的网格采取了网格细化。

对于复合材料层压板结构,只要受载时未失效(即层压板未屈曲),那么层压板中各铺层的应变值就一致,但是每一层的应力大小却不尽相同。所以,复合材料结构设计时都以许用应变作为设计限制值[10]。复合材料开口边缘应变场复杂,应力集中程度较高,自由边变形较大,故对其进行孔边应变分析。

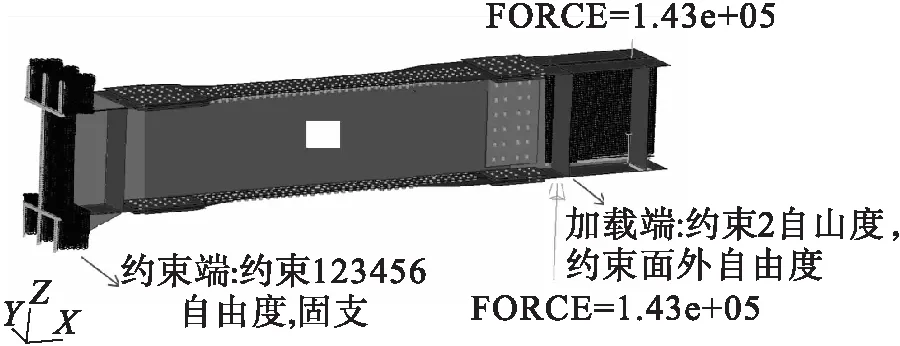

2.3 边界条件

翼梁主要承受弯曲和剪切载荷,所以约束及加载情况如图3所示。在夹具左侧的约束端,约束模型节点的所有自由度进行固支;同时,为了防止分析过程中发生扭转变形,对加载端面外2方向的自由度进行约束,最后,在参考点上施加3方向的载荷。

图3 翼梁剪切试验边界条件

2.4 模型验证

通过比较有限元自由模态和实验自由模态的值来验证模型的合理性和可行性[13]。实验所采用的锤击法是单点激励法中典型的一种,由于其激励装置不与被测试的结构直接相连接,所以也不会对结构附加额外的质量,故不会影响结构的动力特性。

将梁腹板用弹簧悬挂在支撑架上,使之处于近似“自由-自由”状态。根据梁腹板的结构情况,选择若干个测试点和一个激振点,采用力锤激励,数据采集系统拾取测试点的振动信号,用比利时LMS公司的PolyMAX识别出梁腹板的模态参数[14]。

根据模态判定准则[7](MAC)

(5)

式(5)中,φti为第i阶实验模态振型向量,φfj为第j阶有限元模态振型向量,MACti,fj为第i阶实验模态振型向量和第j阶有限元模态振型向量相关性若MACti,fj=1,表示个振型向量完全重合;若MACti,fj=0,表示个振型向量是正交的,不存在线性关系一般认为当MACti,fj≥0.7时,就说明个振型向量具有较好的一致性,即所仿真的梁腹板有限元模型能够较好的逼近其真实情况;当MACti,fj≤0.2时,就认为是个振型向量是正交的,不存在线性关系。

根据2种模态的对比结果可知,实验和有限元模态振型的MAC值全都大于0.7,说明了所构建的梁腹板的有限元仿真模型与其真实情况有较高的逼近性,证明了计算分析模型的合理性和可行性,即能够反映出实际的受载状态,为梁腹板的进一步研究奠定了基础。

3 开口梁腹板的仿真分析

3.1 不同开口形状影响

采用控制变量法,控制3个有限元模型尺寸相等,基层材料均为2D正交各向异性材料,且基本参数一致,铺层层数、厚度和方向完全相同,边界条件相同,施加载荷都是100 N/mm的剪切线力,开口面积相同,均为10 000 mm2。分别建立三角形、菱形和圆形开口梁腹板模型进行仿真分析。

由图4应变云图可知,不同开口形状梁腹板模型的应变分布情况不同。开口边缘高应变区域(1 760~3 530 με)面积大小关系为:菱形>圆形>三角形。高应变区域面积越大,应变集中程度越小,模型越不容易失效[15]。同时,三角形开口边缘最大应变是3 530 με,菱形开口是1 740 με,圆形开口是2 370 με。所以,开口面积相同时,菱形开口方案的梁腹板模型强度较大,最不容易发生剪切破坏,圆形开口方案次之,三角形开口方案最易发生剪切破坏。

如图5所示,随着剪切载荷的不断增大,不同形状开口边缘的最大应变值均逐渐增大。菱形开口边缘最大应变值最小,且随着剪切载荷的增大,其上升也最为缓慢。

图4 剪切载荷作用下不同开口形状翼梁应变云图

图5 剪切线力与开口边缘最大应变关系曲线

3种形状的开口面积相同,但是所切断复合材料层压板±45°方向纤维条数不同。而剪切载荷作用下,起承载作用的主要是±45°方向纤维。相同开口面积下,三角形开口切断±45°方向纤维的有效长度为152.0 mm,菱形开口切断的有效长度为100.0 mm,圆形开口切断的有效长度为112.8 mm。剪切载荷作用下的梁腹板,开口切断±45°方向纤维数量越少的模型越不容易失效,故菱形开口的梁腹板最不容易发生剪切破坏。

3.2 不同开口角度影响

为进一步验证模型强度和开口切断纤维数量有关,分别建立相同条件下的0°、11.25°、22.5°、33.75°和45°方形开口的梁腹板模型进行仿真分析。因为翼梁采用的均是对称均衡铺叠,所以无需建立0°、-11.25°、-22.5°、-33.75°和-45°方形开口的模型。

由图6应变云图可知,不同角度方形开口下的应变分布情况不同。开口边缘高应变区域(1 760~3 530)面积大小关系为:45°> 22.5°> 0°。高应变区域面积越大,应变集中程度越小,模型越不容易失效。同时,0°方形开口边缘最大应变是3 170,22.5°方形开口是2 960,45°方形开口是1 740。所以,45°(-45°)方形开口方案的梁腹板模型最不容易发生剪切破坏,22.5°方形开口方案次之,0°方形开口方案最容易发生剪切破坏。

如图7所示,随着剪切载荷的不断增大,不同角度的方形开口边缘最大应变值都逐渐增大。45°方形开口边缘最大应变值最小,且随着剪切载荷的增大,其上升的也最为缓慢。

图6 剪切载荷作用下不同开口角度翼梁应变云图

图7 剪切线力与开口边缘最大应变关系曲线

0°方形开口切断±45°方向纤维的有效长度为141.4 mm,11.25°开口为133.6 mm,22.5°开口为123.5 mm,33.7 5°开口为114.2 mm,45°开口为100.0 mm。剪切载荷作用下的梁腹板,开口切断±45°方向纤维数量越少的模型越不容易失效,故菱形±45°开口的梁腹板最不容易失效。

4 结论

针对复合材料机翼梁腹板开口结构开展研究,给出了有限元建模、材料属性定义和边界条件定义方法,而后进行了翼梁在剪切载荷作用下的开口边缘最大应变分析。通过对比分析结果可知:开口面积相同,形状不同的情况下,菱形开口的梁腹板模型强度较大,相比之下最不容易发生剪切失效;开口面积、形状都相同的情况下,开口切断±45°方向纤维数量越少的模型越不容易发生剪切失效。综合考虑分析结果,剪切载荷作用下梁腹板采用菱形±45°角度开口设计方案较为合理。

综上所述,梁腹板开口形状的分析是合理有效的。文中总结出了利用有限元软件对于复合材料开口形状选取的一般流程、注意事项及相关标准,简化了设计过程,缩短了开发周期,减少了试验次数,削减了研发成本,同时改善了复合材料梁腹板的性能,对于民用飞机的初期研发有着重要的指导借鉴作用。