激光淬火加工质量视觉检测系统研究

2019-01-07,,,,

, ,,,

(华中科技大学 武汉光电国家研究中心,武汉 430074)

0 引言

激光淬火技术是利用激光高能量的特性,在金属工件表面进行离散淬火,形成一定深度的激光淬硬层。淬火得到的高碳马氏体组织晶粒细小,晶粒内部易产生大量的位错[1-2],从而大大增强工件表面硬度与耐磨性能,强化表面质量,从本质上实现物化性能的提升[3]。激光淬火时淬硬层的表面宏观形貌能直接反映出淬火的质量状况,主要存在的缺陷有表面褶皱、裂纹、杂质等。由于离散淬火的间断性与快速性,宏观形貌中不会出现裂纹与杂质缺陷,最常出现的缺陷为表面褶皱,即淬火过程对淬硬层表面纹理及粗糙度的影响。

视觉检测是一种新型的非接触检测方法,主要利用图像采集装置获取物体表面图像,通过数字图像处理及模式识别等技术,实现对物体表面信息的分析与检测。随着机器视觉技术的不断发展,视觉检测技术开始广泛应用于微电子制造、汽车制造、钢铁生产以及其他工业生产的检测中[4]。在激光加工方面,杨彩霞[5]采用10.6 μm波长激光器与彩色CCD相机,基于Visual C++平台开发了激光淬火硬化带宽度检测系统,最大误差为5.81%。陈殿炳[6]采用640×480的CMOS黑白相机,基于LabView设计实现了激光熔覆熔池长度、宽度和面积的视觉检测。Nelson J Orozco[7]在激光复合焊控制系统中实现焊缝质量检测,激光二极管发光经焊缝表面反射进入CCD,经图像处理提取焊缝三维轮廓与几何形貌,焊接速度达15.24 m/min。Junsok Lee[8]通过微型CCD相机与激光二极管构建激光三角测量视觉检测系统,实现焊缝与倒角的质量检测,尺寸精度可达0.1 mm。越来越多研究表明,由于视觉检测具有高效率、高精度、低成本等优点,将其应用于加工过程的调控与加工质量的检测,已成为激光加工技术研究的重要方向,有力地促进激光加工的自动化与智能化发展。

本文设计了一种用于激光淬火加工质量的视觉检测系统。在工件上进行激光离散淬火处理后,对其表面进行视觉检测,从而保障其激光淬火的强化质量,实现淬火加工的质量检测功能。

1 激光淬火加工质量检测系统结构

视觉检测系统主要由光照模块、图像采集模块以及计算机图像处理软件模块组成。图像采集模块使用维视公司的MV-EM200C型号的千兆以太网彩色CCD相机,分辨率为1 600×1 200,帧率为40 fps/s,满足在线检测的图像采集速度与精度要求。相机垂直于工件安装,相机镜头距工件表面高度为200 mm,图像覆盖面积达184 mm×138 mm。照明系统使用纬朗公司的VLTX3D400X29R6W-24V型号的白色LED条形光源,两根光源分列在工件两侧,采用低角度正面照明的方式,在避免工件表面高反光性影响CCD采集图像的同时,保证CCD相机有足够的进光量来采集清晰图像。图像处理软件的开发在Windows 7系统上进行,使用Visual Studio 2010作为开发工具,运用OpenCV跨平台开源计算机视觉库,基于MFC框架进行软件界面及功能的设计。

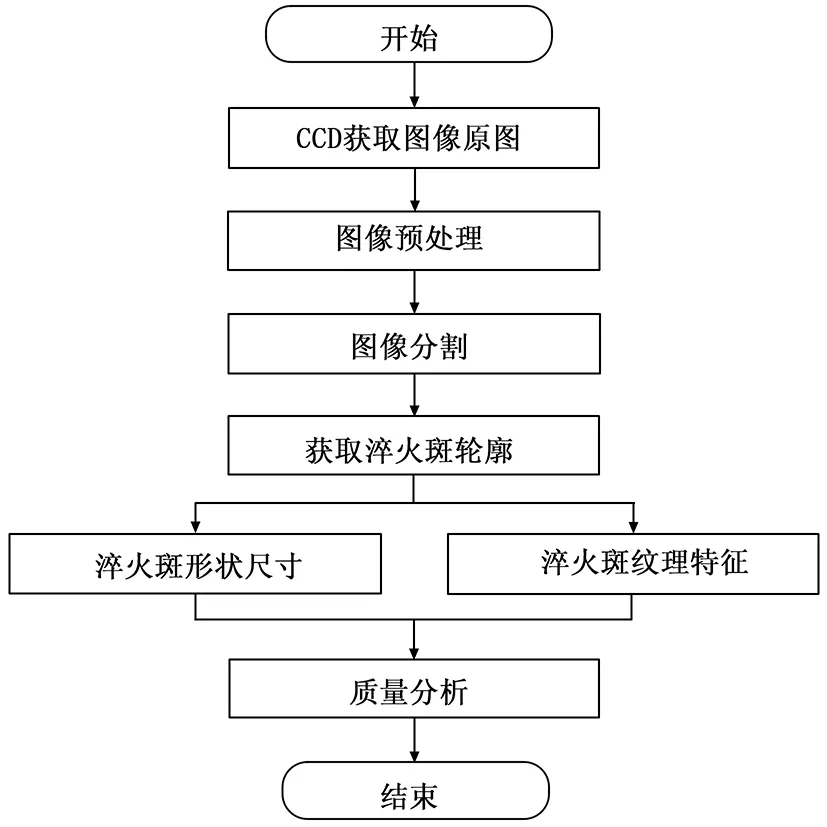

视觉检测系统与激光淬火设备结合使用,工作过程如图1所示。激光加工设备在运动中动态地控制激光振镜,采用位移补偿算法[9-10]对工件进行淬火处理,激光淬硬层结构产生变化,表面形成近似圆状的小斑块,称为淬火斑。在条形LED光源照射下,CCD相机采集工件表面图像,通过Gige数据接口实时传输数字图像信号到计算机系统中,通过图像处理软件提取并分析图像信息,实现工件表面淬火斑的视觉检测。

图1 激光淬火加工质量检测系统结构图

2 视觉检测系统中的图像处理软件

图像处理软件是整个视觉检测系统的关键部分,软件的运行过程是,首先采用CCD相机开发包进行二次开发,控制CCD相机实时采集工件表面图像,再利用OpenCV库函数实现主要的图像处理功能。作者针对工件表面淬火斑设计了质量检测的软件处理流程,如图2所示。

图2 视觉检测图像处理流程图

2.1 图像预处理

将采集到的工件图像先进行图像预处理,包括ROI区域设置、图像灰度化、直方图均衡化、图像滤波等操作。

CCD采集图像的视场幅面通常超过检测物体的范围,需要设置合适的ROI感兴趣区域,截取图像中的工件部分。使用矩形表示感兴趣区域大小,将ROI区域图像标记并截取出来。

图像灰度化是将RBG三通道图像转换为单通道的灰度图像,可以减少图像三分之二的数据量,提高后续处理速度。根据人眼对色彩的敏感程度,图像颜色的转换公式如式(1)所示。

f(i,j)=0.30R(i,j)+0.59G(i,j)+0.11B(i,j)

(1)

为了提高图像中淬火斑区域与工件背景的对比度和清晰度,保障后续良好的图像处理效果,作者选用直方图均衡化方法实现图像对比度的增强,它的基本思想是对图像中像素个数多的灰度级进行展宽,而对图像中像素个数少的灰度进行压缩,调整图像的灰阶分布,使得在0~255灰阶的分布更加均衡从而扩展像素取值的动态范围,提高了对比度和灰度色调的变化,使图像更加清晰。

CCD采集图像时由于光电信号的转换与传输,会在图像中产生噪声影响图像质量。滤波操作在对噪声进行抑制的同时也会平滑图像,丢失图像中的细节信息,因此需要选择合适的滤波方法在滤除噪声和保留信息之间达到平衡。作者采用基于排序统计理论的非线性图像滤波方法,即中值滤波。其原理是对以像素点(i,j)为中心的邻域窗口内所有像素的灰度值进行排序,位于排序序列最中间的灰度值来代替该中心像素点的灰度值,从而让像素点的灰度值接近真实值,消除孤立的图像噪声点,在滤除噪声的同时克服线性滤波器带来的图像细节模糊,最大限度地保留图像中淬火斑的边缘轮廓信息。

2.2 图像阈值分割

图像阈值分割是利用图像中要提取的目标与背景在灰度特性上的差异,把图像视为具有不同灰度级的两类区域(目标和背景)的组合。选取一个合适的阈值,将灰度值大于阈值的像素点的灰度设为255,灰度值小于阈值的像素点的灰度设为0,从而确定图像中的每一个像素点应该属于目标还是背景区域,产生相应的二值图像,实现工件背景和淬火斑目标的分割。由于图像中淬火斑与工件背景的灰度范围产生重合,没有明显的灰度阶差异,为了准确分割图像,作者采用自适应局部阈值法。将像素点(i,j)邻域块中所有像素的灰度均值,作为该像素点上的分割阈值,这样每个像素点的分割阈值大小由其邻域像素的灰度分布决定,从而分割阈值随着图像区域的明暗变化而动态变化,有效避免光照不均对图像的影响,清晰划分出淬火斑与工件背景的边界。

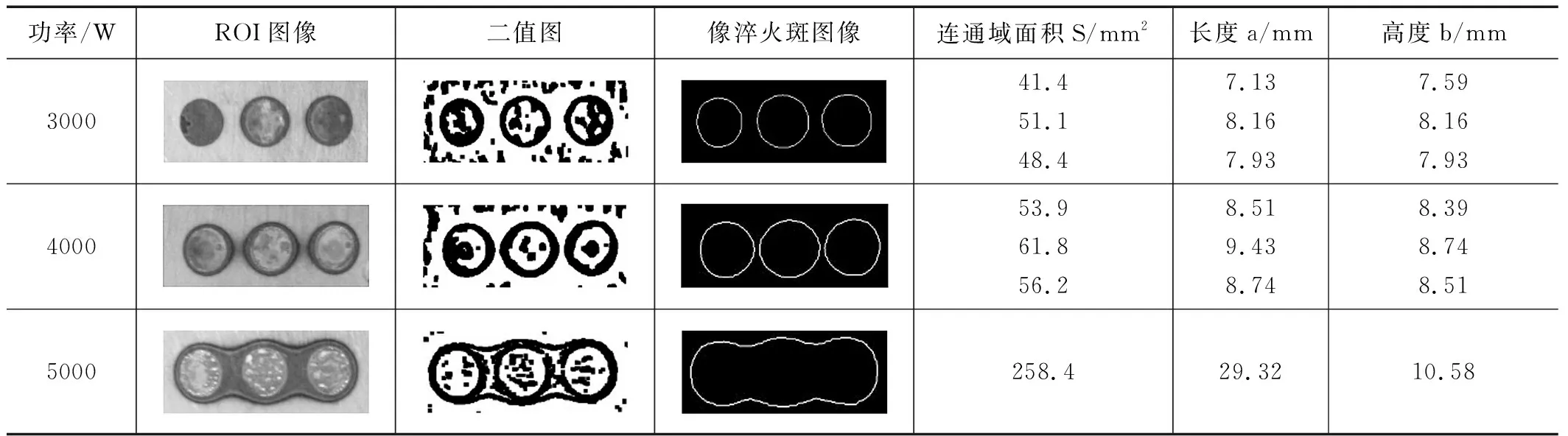

2.3 获取淬火斑连通域轮廓

边缘轮廓是淬火斑的主要特征。Canny算子是一种求取最优边缘的检测方法,使用一阶差分方法计算边缘方向与幅值,再进行非极大值抑制操作来突出细化边缘,最后进行双阈值检测,选择两阈值区域内的边缘像素点,最终得到真实边缘细化曲线的图像。

直接采用Canny算子求取边缘,图像中存在许多非淬火斑边缘轮廓的线条,因此必须滤除图像中众多的无关边缘轮廓。作者在Canny边缘检测算法的基础上进行改进,从二值边缘图像中准确获取了淬火斑连通域边缘。首先使用Canny算子进行边缘检测,得到二值轮廓图像;再对轮廓图像中所有线条进行遍历并编号,筛选出闭合轮廓曲线;接下来判断闭合轮廓是否为其他轮廓的内轮廓,若是则去除,只留下外部轮廓;最后对闭合的外轮廓计算像素面积,设置合适大小的面积阈值,面积大于该阈值的线条即为淬火斑连通域轮廓。

2.4 提取特征信息并分析

完成上述图像处理步骤,从几何尺寸和纹理特征两方面提取淬火斑信息,分析其与淬火斑状态变化的规律。首先通过轮廓线条计算淬火斑的几何特征,包括淬火斑连通域面积、长度、高度等。淬火斑连通域面积S为其连通域轮廓内所有像素点(i,j)的实际面积。长度值a与高度值b分别为连通域在水平方向的最大跨越长度与垂直方向上最大跨越高度,由此得出长高比为ω=a/b,来描述淬火斑连通域形状。

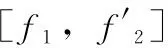

纹理特征是图像像素间变化的周期性排列,不同质量状态的淬火斑,表面纹理会有很大的差异。灰度共生矩阵是一种通过研究灰度的空间相关性,来对图像纹理进行描述的方法[11-12],是像素点对组成的联合灰度直方图。

图3 灰度共生矩阵中像素点对形成示意图

E=∑α∑βρ(α,β)2

(2)

Q=-∑α∑βρ(α,β)logρ(α,β)

(3)

3 淬火斑质量检测实验与结果分析

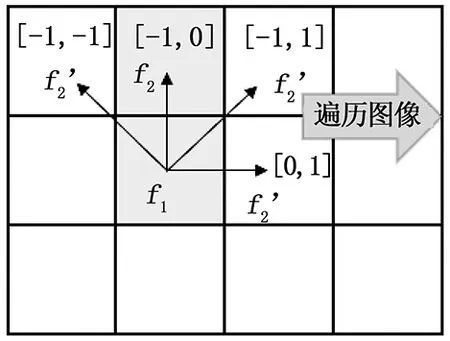

为了验证视觉检测系统的实际可用性,分别在低能量(3000 W)、最优能量(4000 W)、高能量(5000 W)3种不同激光能量输入背景下,对工件进行淬火加工并采集图像,设置工件ROI图像大小为280像素×110像素,进行一系列图像处理操作并计算特征值。要得到淬火斑连通域的实际几何尺寸需要进行像素标定实验,工件实际宽度为75 mm,在图像中对应的像素值为652 pixel,所以标定的像素当量为75/652=0.115 mm/pixel。将像素尺寸转换为实际尺寸,测量的特征信息结果如表1所示。

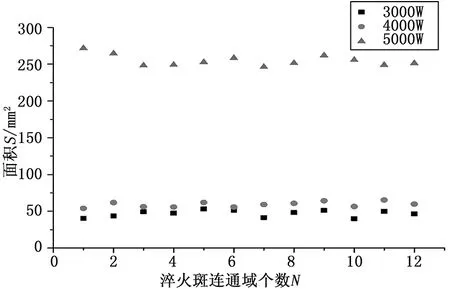

分别选择3种不同激光淬火加工参数下的淬火斑进行质量检测实验,每组淬火斑各12个样本,计算其面积值和随机熵值如图4、图5所示。

根据数据分析发现:在面积特征量方面,高能量输入(5000 W)的淬火斑连通域面积值远远大于其他两种能量输入情况下的面积值;比较随机熵特征量,低能量输入(3000 W)的淬火斑随机熵值均小于其他两种能量输入情况下的随机熵。因此,提出一种双阈值判断法进行淬火斑质量检测,分别设置面积判断阈值为150 mm2,随机熵判断阈值为7.7。经过两个阈值判断后,只有当淬火斑面积小于150 mm2且随机熵值大于7.7时,该淬火斑为能量输入最优、质量良好的淬火斑,否则为质量较差、能量输入偏高或偏低的淬火斑。

表1 不同激光功率下的图像处理结果

图4 不同能量输入下的面积S分布

图5 不同能量输入下的随机熵Q分布

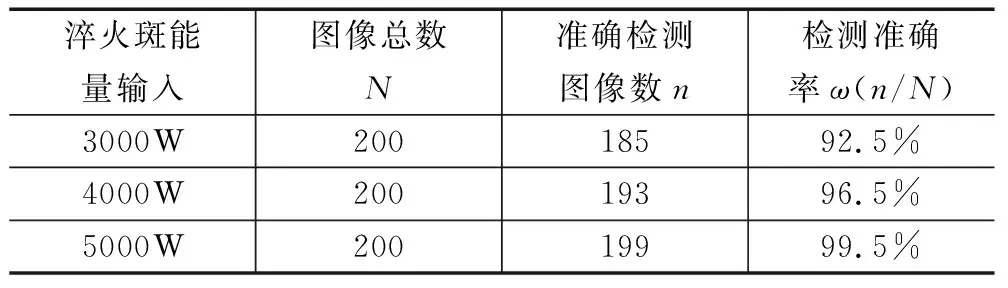

针对淬火斑双阈值判断方法的检测准确性进行验证实验。将低能量输入、最优能量输入、高能量输入3种情况下各200个淬火斑图像,按照上述检测方法进行检测。实验中,单个淬火斑平均检测时长为10.1 ms,完全满足实时检测的需求。从表2中检测结果可看出,能量输入最优(4000 W)、质量良好的淬火斑检测准确率高达96.5%,而质量较差、能量输入偏高或偏低的淬火斑检测准确率综合计算后为96%,均存在较小比例的检测错误率。

表2 淬火斑双阈值判定法验证实验结果

分析验证结果可知,高能量输入(5000 W)下淬火斑出现搭接现象,淬火斑图像连通域为3个淬火斑区域之和,与其它两种能量输入下的淬火斑连通域相差很大,因此双阈值判定法中面积阈值检测准确率高达99.5%,具有很高的可靠性。而随机熵阈值在低能量输入(3000 W)与最优能量输入(4000 W)的淬火斑检测中产生的误判率达7.5%,原因主要是淬火斑表面不稳定的纹理结构影响了随机熵值的大小。由于激光淬火环境复杂,激光传输过程中易受空气中灰尘、杂质等影响,激光能量大小与均匀性发生变化,使得激光淬硬层表面组织产生差异,淬火斑纹理的不稳定性增加,随机熵值产生波动,造成随机熵阈值误判率增加。后期可以结合其他纹理特征进行综合判定,以提高低能量输入淬火斑与最优能量输入淬火斑的检测准确率。

4 结语

本文对激光淬火加工质量视觉检测系统进行设计与研究。采用CCD相机、LED条形光源、计算机构建视觉检测系统,对激光淬火斑进行质量检测。在开源计算机视觉库OpenCV的支持下,设计了图像处理软件。通过改进Canny边缘检测方法,提取图像中淬火斑连通域轮廓,并根据其几何信息与纹理信息提出一种双阈值判定方法来检测淬火斑质量。在验证实验中,对高能量、最优能量、低能量3种激光能量输入下的淬火斑进行分类检测。在每组淬火斑样本数据为200的情况下,检测正确率均在92.5%以上,单个淬火斑检测用时为10.1 ms,基本满足激光淬火在线检测的需要。视觉检测系统的设计完善了激光淬火加工系统的功能,也对激光淬火质量在线检测技术的广泛应用有着重要的研究价值。