基于1553B总线的多通道测控系统的开发

2019-01-07,,,,

,, ,,

(北京精密机电控制设备研究所,北京 100076)

0 引言

目前,我单位对控制器产品需求的数量增多,外协单位研制的产品交付我单位前,需要对产品进行验收试验,主要测试产品三大性能,即通信功能、AD性能和DA性能,其中DA输出值是经过功率放大器放大后的模拟电压。

被测控制器为三冗余结构,由3个相同的子控制器组成,其通过1553B总线与上位机进行通信。采用1553B通信总线的BC-RT模式,其中上位机配置为BC,被测产品配置为RT。

按照验收要求,验收试验能够测试整机以及每台子控制器的三大性能。传统的验收试验通过以下方法测试。在控制器内固化单机测试软件,控制器的连接器上插入堵头,堵头的主要作用为将DA与AD短接,单机测试软件的主要功能是通过DA输出恒定电压或周期性的正弦波,并通过AD进行采集,最后将采集结果和接收到的指令信号通过1553B总线发送给BC,供BC进行数据比对与分析。传统验收试验的试验步骤为,连接单机测试仪,将指令通过1553B发送给被测产品,被测产品将接收到的指令直接通过1553B返回给BC,BC比对发送指令与接收指令从而测试通信功能;外接信号源向被测产品AD接口注入电压,通过1553B总线返回给单机测试仪,从而测试AD性能;单机测试仪通过1553B总线发送控制命令,被测产品将控制命令通过DA输出,并采用示波器进行采集,从而测试DA性能。将单机测试仪收到的数据和示波器收到的数据导入到计算机,采用OriginLab分析软件进行数据分析,根据分析结果确定产品的单板是否合格。在确定被测产品的单板均正常后,将堵头连接到控制器进行整机试验,测试被测产品的整机性能传统的测试方法进行验收试验时,只能单台测试,且须具备单机测试仪、供电电源、信号发生器、示波器共4大试验设备,操作人员完成试验后须将测试数据交给设计人员进行数据分析后,确定产品的合格性。试验过程繁琐,效率低,无法满足我单位需求递增的现状。为提高测试效率,本文提出了一种基于1553B总线的多通道测控系统。

1 系统结构及原理

根据测试需求,测控系统需具备1553B通信、模拟输出、模拟采集、数据存储及其数据分析功能,具体功能如下:根据用户需求选择性的与某台产品的某个子控制器进行通信,通过1553B总线发送控制信号和接收遥测数据,通过DAQ板卡采集产品DA信号,并向产品AD发送DA信号[1],然后将发送的数据与接收到的数据进行存储和数据比对。

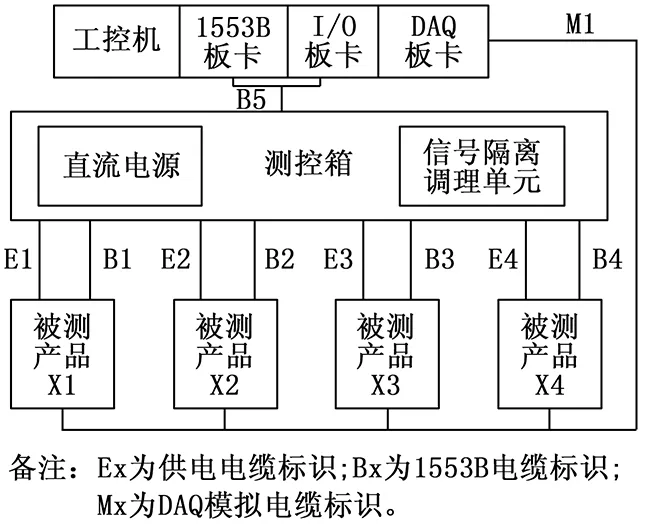

原测试系统耗时环节主要为数据导出,主要成本支出为环境试验场地累计占用时长。为缩短批量产品试验的总时长、降低试验成本,本文设计了四通道测控系统结构,如图1所示。通过此种设计结构可以取代信号发生器和示波器,具备模拟输出和模拟采集功能,采用分时复用技术同时测试4台控制器,从而节省掉数据导出时间,缩短4台控制器累计测试占用时长,预计将试验时长缩短至原时长的1/4,将试验成本降低至原成本的1/4。

图1 网络结构图

测控系统最多可支持4台被测产品同时测试。安装在工控机内的1553B板卡和I/O板卡通过一条二合一的电缆B5连接至测控箱;测控箱通过供电电缆E1-E4分别为被测产品供电,通过B1-B4实现工控机与被测产品的数字通信;工控机的DAQ板卡可通过一分四模拟电缆M1,实现与4台被测产品的模拟信号通信。

2 系统硬件设计

2.1 数字通信

测控系统基于MIL-STD-1553数据总线标准,采用BC-RT的通信模式设计[2]。1553B板卡选用与被测产品相匹配的1Mbit/s的Exc-1553/PCI板卡。数字I/O板卡需具有丰富的I/O接口,本文选用板卡型号为AECCAN-PCI-2。

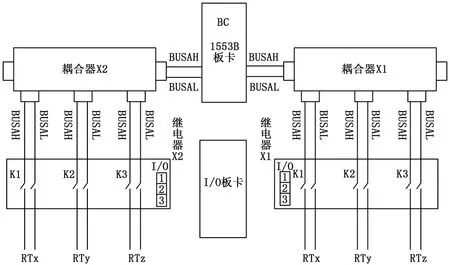

1553B总线为BUSA/BUSB互为备份的总线通信方式,因此为实现BC与某RT的通信,需要4根电缆连接,分别为BUSAH、BUSAL、BUSBH、BUSBL。被测产品采用三余度设计,单台产品由3个子控制器组成,具有独立的RT编号,分别为RTx,RTy,RTz.因此为实现单台产品的单子控制器的独立通信,测控箱中设计了信号隔离调理单元,原理如图2所示。工控机通过I/0板卡控制继电器的开关,实现相应子控制器的1553B总线电缆的选通[3]。

图2 数字通信原理图

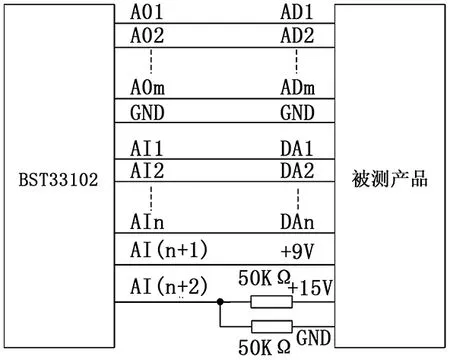

2.2 模拟通信

测试系统通过DAQ板卡实现工控机与被测产品的模拟通信,模拟板卡选用型号为神州飞航的BST33102。原理如图3所示。被测产品的DA、+9 V、+15 V与模拟板卡的AI连接,供板卡采集。由于板卡的采集范围为±10 V,因此须对被采集电压15 V进行分压,本文采用两个50 K的电阻进行平均分压[4]。

图3 模拟通信原理图

3 系统软件设计

3.1 软件架构

测控软件以 VisualStudio为开发环境,采用C#语言进行开发。根据产品测试需求,测控软件主要具备三大功能,首先可根据用户设定实现与选定产品的1553B通信,包含同步、自检、发送指令、接收遥测数据;其次可根据用户选定实现与选定产品的模拟通信,即通过模拟板卡向被测产品发送指令,同时采集模拟数据;最后,可将接收到的模拟数据和数字数据进行滤波、拟合、零偏、线性度等数据处理。测控软件架构分为人机交互界面,后台软件和数据库[5]。其中人机交互界面为用户提供试验要求设定入口,以及直观的数据显示出口,其分为数据波形显示区、要求设定区、启动按钮区和进程提示区共4个区域;后台软件按照功能分为3大模块,分别为1553B发送和接收数据模块,AD采集和DA输出模块,数据处理、显示和保存模块。每个模块都应包含相应板卡的Lib文件以及自主开发的功能函数。由于板卡厂家提供的Lib文件均为标准C语言,因此,在调用相应板卡Lib文件时,需要按照C#标准修改后调用[6]; 数据库作为数据处理和数据保存的输入文件,为用户提供数据处理通道、系数、方法以及数据保存格式、路径的入口。

由于测控系统设计了模拟电缆,模拟信号在进行数据传输时很容易受到包含供电电源在内的测试环境的干扰,为了使测控系统采集到的模拟信号能够更真实的反应控制器的性能,本文采用三点加权滑动平均滤波方法[7],滤波公式如公式(1)所示,边界点的计算方法如公式(2)和公式(3)所示:

y(i)=(x(i-1)+3.3x(i)+x(i+1))/5.3

(1)

y(0)=(39x(0)+x(1))/40

(2)

y(n-1)=(39x(n-1)+x(n-2))/40

(3)

其中:n为数据处理点数,x(i)为采集到的模拟数据,y(i)为滤波后的模拟数据。

由于单次滤波效果不明显,需要多次滤波才能有明显效果。对于伺服测试数据处理,滤波次数推荐值为80,本文采用了推荐值。

3.2 设计原理

为实现四台产品同时试验,分时测量[7],本文采用分时测试技术。启动测试前,用户须设定被测通道,以及相应通道连接的产品编号,同时通过Acess数据库设置采集通道的数据处理系数和方法,为保证产品的一致性,数据处理系数和方法须适用于被测的所有产品。启动测试后,按照用户选择的通道顺序测试。

被测产品具有如下设计特点,其将接收到的1553B指令通过DA通道输出,其通过AD采集到的模拟量通过1553B返回。测控系统根据以上设计特点设计测控软件,首先用户通过数据库文件输入指令信号,为便于考核被测产品DAQ性能,测控系统采用的1553B指令信号和DAQ板卡采用的指令信号须保持一致,均采用用户的设定值。测控系统通过1553B发送的指令信号可通过DAQ板卡采集,用于测试被测产品的AD性能,测控系统通过DAQ板卡输出的指令信号可通过1553B返回,用于测试被测产品的DA性能。由于测控系统中设计使用了模拟电缆,用于连接DAQ板卡与被测产品,而模拟信号的传输在复杂的测试环境下十分容易收到干扰,因此被测系统收集到的所有数据均需进行滤波拟合,并将拟合后的数据显示的界面上。以用户设定的控制指令为基准,以数据库设定的通道、系数和方法为输入,对滤波拟合后的数据进行数据处理,并将处理结果生成测试报告保存在数据库设定的路径下作为产品验收的依据文件。

3.3 突破的关键技术

DAQ板卡的AD/DA通道数量有限,由于多台产品同测的需求,对AD/DA通道数量要求较多,因此须选择多块DAQ板卡。工控机中的多块DAQ板卡和1553B板卡硬件上无法实现时钟的同步,而且软件编程所使用的工控机的定时器误差较大。因此,如何保证人机交互界面的数据显示区中,1553B数据和DAQ数据同步显示成为亟待解决的问题。

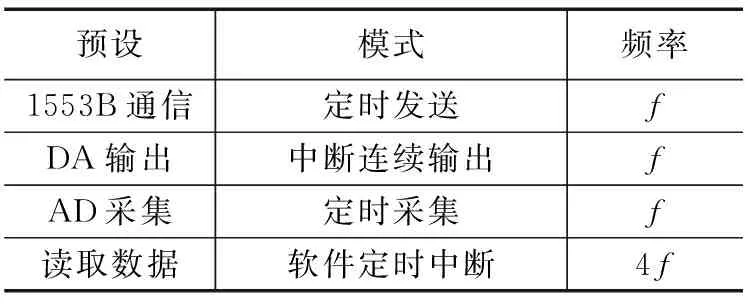

表1 测控软件重要参数设置

本文首先通过设置板卡工作模式以及对应参数,来缩小硬件采集误差,如表1所示。被测产品的1553B的通信频率f为用户固定需求。测试系统板卡频率均根据f进行设置。由于基于1553B协议的BC-RT模式为主从结构,无论发送和接收均须由BC发起,因此1553B的通信频率设定为f。由于1553B通信与DA输出指令相同,因此DA输出须保持与1553B板卡的一致,设置为中断连续输出,频率为f。1553B发送指令与收到的数据个数相同,为保持AD采集数据个数与1553B收到数据个数的一致性,AD采集设置为采样频率为f的定时采集。考虑到多线程的C#程序其软件定时中断误差较大的缺点,为防止板卡缓冲区溢出的发生,将软件定时中断设置为4f。在软件定时中断中,读取1553B板卡接收到的数据以及所有DAQ板卡采集到的数据,经原始数据暂存到内存中,取所有板卡缓冲数量最小值作为界面曲线更新个数,滤波拟合后输出到界面[8]。

4 试验结果与分析

为验证本文所设计的基于1553B总线的多通道测控系统能够取代传统的测试方法,真实反应被测产品的性能指标。我们分别采用本文研制的测控系统和传统测试方法对某典试产品进行测试,试验中设定指令信号是幅值为10 V的正弦信号。

4.1 试验过程

首先采用传统方法对典试控制器的AD性能和DA性能进行测试。测试前,更改控制器嵌入式软件,使被测DA输出幅值为10 V,频率为50 Hz的正弦波。软件烧写完成后,将单机测试仪与控制器通过1553B总线连接,并将控制器的AD的输出端和模拟地分别接入示波器的信号端和地端,将控制器的DA输入端和模拟地分别接入信号发生器的电源正和电源负。调节信号发生器输出电压恒为+10 V或幅值为10 V,频率为50 Hz的正弦波。进行DA性能测试时,为获得基准电压可将信号发生器的输出端同时接入示波器。系统上电后,通过单机测试仪发送返回遥测数据指令,发送频率为100 Hz,连续发送1 min,并进行记录。同时观测示波器波形,调节示波器频率为100 Hz,截取1 min的波形进行分析。

其次采用基于1553B总线的多通道测控系统对典试控制器的AD性能和DA性能进行测试。系统上电后,调节测控设备的AD和DA测试频率均为100 Hz,测试时长为1 min,点击开始测试,观测波形进行分析。

4.2 试验数据

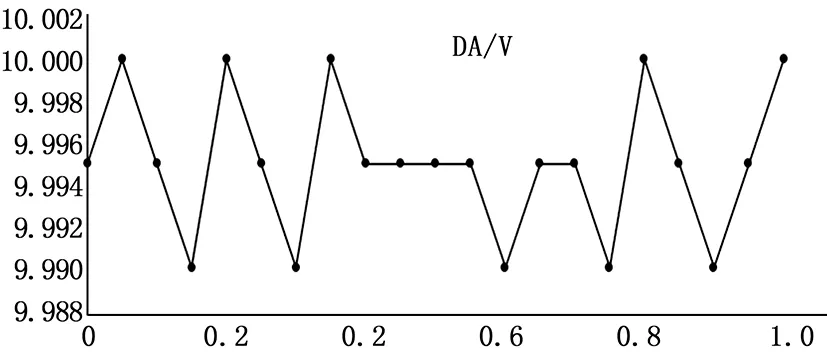

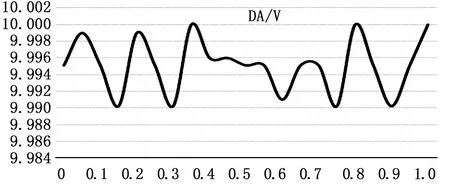

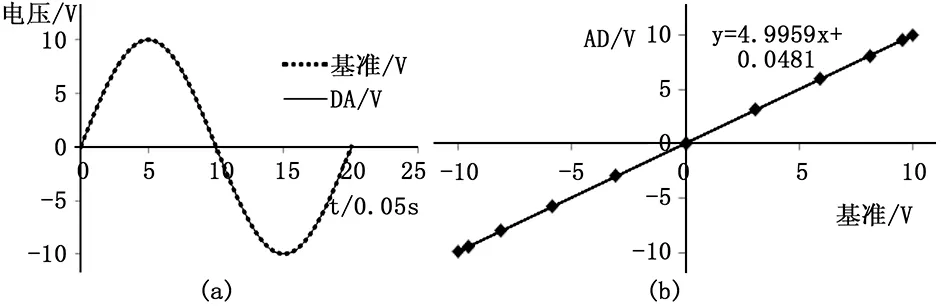

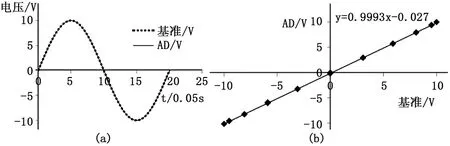

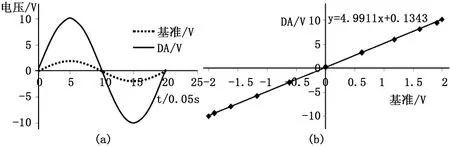

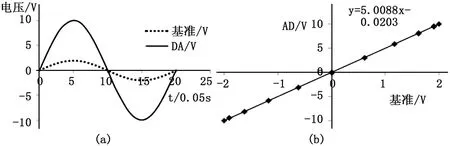

由于传统方法DA输出结果显示在示波器上,为便于数据分析,在一个周期的nT/20 s处进行采样,其中n为0,1…,20,T为1 s。将取到的数据与基准理论值放在Origin中进行数据分析。测试结果如图8(a)所示。为直观对比理论值与实际值的差值,在实际值的波形上叠加了基准值,从图形分析,基准值与实际值差值很小。采用基于1553B总线的多通道测控系统取得的DA输出值和基准值均存储在二进制文件中,可直接从二进制文件获取采样点数据放在Origin软件中进行分析,如图9(a)所示,从波形分析,实际值的波形畸变很小。同理,无论是传统AD测试,还是多通道测控系统的AD测试,其基准值和测试值均存储在二进制文件中,可直接通过Origin软件进行数据分析,如图4、图5、图6(a)、图7(a)所示。从图中分析,恒定工况下,两种方法测试的AD性能均存在一定幅度的波动,正弦工况下,两种方法测试的AD性能与基准值基本重合。为了更进一步分析两种方法的测试精度和测试有效性,本文针对不同的测试项目分别提出了多个衡量指标进行进一步的分析[9-10]。

图4 采用传统方法测试恒定电压工况下的AD性能

图5 采用多通道测试仪测试恒定工况下的AD性能

图6 采用传统方法测试正弦波工况下的AD性能

图7 采用多通道测控系统测试正弦波工况下的AD性能

图8 采用传统方法测试正弦波工况下的DA性能

图9 采用多通道测试仪测试正弦波工况下的DA性能

对于恒定电压工况,本文采用3种指标进行衡量,分别为最大值、最小值和平均值。对于正弦波工况,本文采用两种指标进行衡量,分别为零偏和线性度。

假设采用频率为f(Hz),采用周期为T(s),那么最大值Ymax、最小值Ymin、平均值Yave的计算公式分别为公式(4)、公式(5)和公式(6):

Ymax=Max(Y1,Y2,…Yn)

(4)

Ymin=Min(Y1,Y2,…Yn)

(5)

Yave=Average(Y1,Y2,…Yn)

(6)

其中:n=f×T,Yi为第i个点的测量值,i为1~n的自然数。

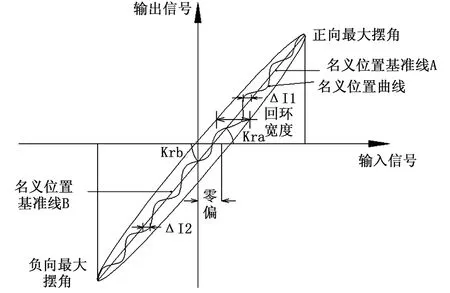

图10 零偏和线性度的定义

零偏Yzero-offset和线性度Ylinear的定义[8]如图10所示,首先要以基准点作为输入信号,以测量值作为输出信号,画出名义位置曲线,由于电信号的位置回环很小,因此在画名义位置曲线时可通过直连的方法;然后采用最小二乘法画出名义位置基准线,对于位置回环小到可忽略不计的电信号,本文将落在所有象限的点统一进行拟合,拟合公式如公式(7)所示:

y=b0+bx

(7)

其中:x为基准值,系数b0、b的最佳估计值如公式(8)和公式(9)所示:

(8)

(9)

其中:xi 、yi分别为第i个拟合点的输入和输出。

正弦工况下,AD和DA的拟合曲线及其拟合公式如图6(b)、图7(b)、图8(b)、图9(b)所示。

零偏[9]为拟合曲线与x轴的交点,计算公式如公式(10)所示,显然零偏越接近0,说明被测产品的特性越好。线性度为基准值与测量值的最大差值占基准值域的百分比,计算公式如公式(11)所示,显然线性度越小,说明被测产品的线性度越好。

(10)

(11)

ΔImax=MAX(ΔI1,ΔI2......ΔIn)

(12)

ΔIi=xi-yi

(13)

其中:xi为第i个点的基准值,yi为第i个点的测量值,i为1至n的自然数。

所有测试结果的计算指标值如表2所示。

表2 某典试产品测试数据

从表2可以看出,通过传统测试方法证明被测典试产品性能符合合格判据要求,通过基于1553B总线的多通道测控系统系统测试结果显示,被测典型产品性能指标同样满足合格判据要求.对比两种测试方法的测试结果误差很十分小,因此以上测试证明了基于1553B总线的多通道测控系统的有效性,完全可以取代传统的测试方法。

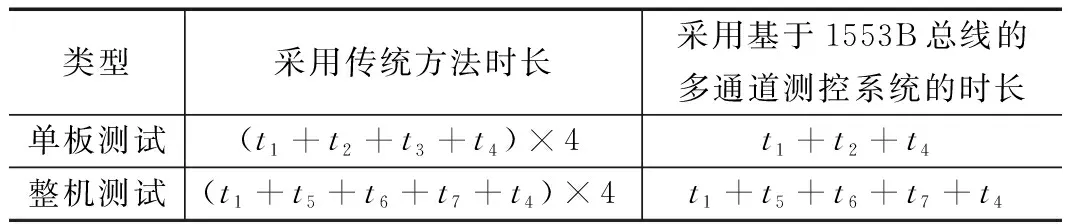

4.3 耗时与成本计算

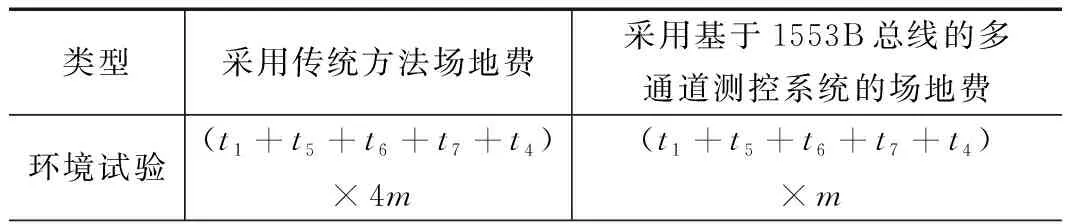

以下分析假设采用不同的测试方法进行相同步骤时耗时相同。采用传统方法进行测试,单台控制器单板测试步骤包含测试环境搭建、单板性能测试、数据导出、数据分析,单台控制器整机测试步骤包含测试环境搭建、整机性能测试、数据分析;采用基于1553B总线的多通道测控系统进行测试,4台控制器可同时测试,单板测试步骤包含测试环境搭建、单板测试、数据分析,整机测试步骤包含测试环境搭建、整机性能测试、数据分析。其中整机测试包含高温环境测试、低温环境试验和湿热环境试验。假设测试环境搭建时长、单板性能测试时长、数据导出时长、数据分析时长、高温环境整机性能测试时长、低温环境整机性能测试时长、湿热环境整机性能测试时长分别为t1、t2、t3、t4、t5、t6、t7,单位为小时,表3分别计算采用两种方法的单板测试时长和整机测试时长。试验成本主要为环境试验场地费,假设环境试验场地费用为m元/小时,表4分别计算采用两种方法的环境试验场地费用。

表3 测试时长计算

表4 试验成本计算

从表中可以看出,相对于传统方法,采用基于1553B总线的多通道测控系统可以将测试时长缩短为原来的1/4,同时将测试成本降低至原来的1/4。

5 结论

本文研制的基于1553B总线的多通道测控系统可以取代传统的测试方法,用于产品的验收工作,可大大缩减产品验收时间,其多通道设计可成倍缩短环境试验时长,有效提高试验效率,降低人工成本和环境试验台的占用成本。由于此方法的诸多优点,可以将测试仪推广到CAN、RS422等其他总线的测试仪的研制。研发过程中发现,模拟电缆的抗干扰能力太差,测试仪获取的模拟数据失真较大,必须通过大量滤波进行处理,为了使测试仪测量结果更能真实反映被测产品的特性,提高模拟电缆的抗干扰能力是亟待解决的问题。